1/ Khái nhiệm về phương pháp gia công bằng tia nước

Gia công tia nước: Là phương pháp gia công mới, dùng tia nứơc công nghiệp tác động vào vùng chi tiết cần gia công, quá trình cứ tiến hành liên tục và dần dần tạo thành chi tiết gia công.

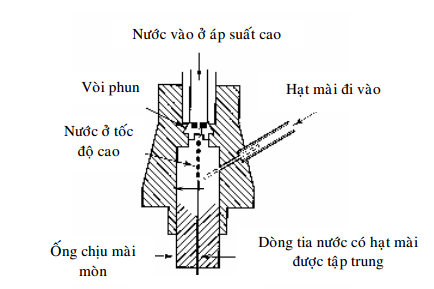

Gia công tia nước có hạt mài: Có cấu tạo gần như tương tự cấu trúc gia công bằng tia nước. Phương pháp này dùng tia nước được thêm vào các phần tử hạt mài để cho quá trình gia công mạnh hơn, có hiệu quả hơn, nhằm tạo khả năng cắt các vật liệu cứng hơn như : thép, thủy tinh, bê tông hay vật liệu composite . . . Dòng tia nước gia công này sẽ không gây ra những hậu quả do áp suất hoặc nhiệt lên các yật mà chúng ta đang gia công.

Tóm lại: Phương pháp cắt bằng tia nước (Tiếng anh gọi là: Water Jet Cutting) làm việc với một tia nước nhỏ, phẩn lớn được trộn với hợp chất phun, thí dụ như cát thạch anh, để tăng cường tác động ăn mòn.

| Bảng 1: cắt bằng tia nước | |

| Ứng dụng | Kim loại, kim loại không có sắt, chất dẻo, vải sợi, vật liệu hỗn hợp, vật liệu cán mỏng (Vật liệu được tráng màng) |

| Bề dày vật liệu | 1 mm đến 100 mm |

| Tốc độ cắt | 0,4 m/phút cho thép 0,8 m/phút cho nhôm |

| Chất liệu cắt | Nước với các chất phụ gia ăn mòn |

| Ưu điểm | Cắt được tất cả các nguyên liệu, không bị ảnh hưởng bởi nhiệt và nhưvậy không có biến dạng |

| Nhược điểm | Chỉ áp dụng khi phương pháp cắt rời bằng nhiệt không thích hợp |

1.1/ Quy trình cắt

Nước cắt được bơm qua đẩu béc cắt với một áp suất khoảng 4000 bar. ở đó hợp chất phun để thổi cắt được pha trộn. Tia nước có bề dày 0,1 mm đến 0,5 mm cắt vật liệu từ một lỗ mồi được tạo trước trong phôi. Tốc độ cắt tùy thuộc theo độ cứng và độ dai cũng nhưyêu cẩu vể chất lượng của đường cắt. ờ cắt tinh chính xác, tốc độ cắt vào khoảng 25% tốc độ cắt có thể đạt được thì phôi sẽ nhẵn và không có ba Via. Cắt với tia nước tạo ra tiếng ồn lớn. Tiếng ổn giảm đi đáng kể nếu cắt dưới nước.

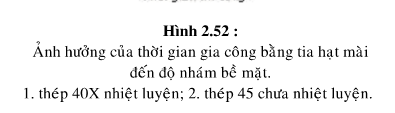

1.2/ Thiết bị cắt

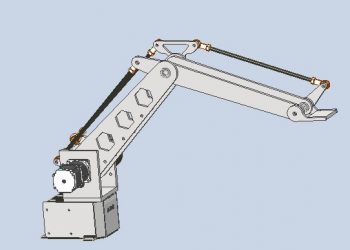

Phắn lớn các phương pháp cắt bằng tia đều được thực hiện trên thiết bị cất điều khiển bằng kỹ thuật số (NC).Tùy theo mỗi quá trình cắt mà trang bị các đẩu béc cắt khác nhau. Qua hệ thống điều khiển máy người ta có thể điều chỉnh các thông số như tốc độ bước dẫn tiến, khoảng cách giữa đẩu béc cắt và chi tiết, áp suất của khí sử dụng, điện áp và cường độ (Hình 1)ế

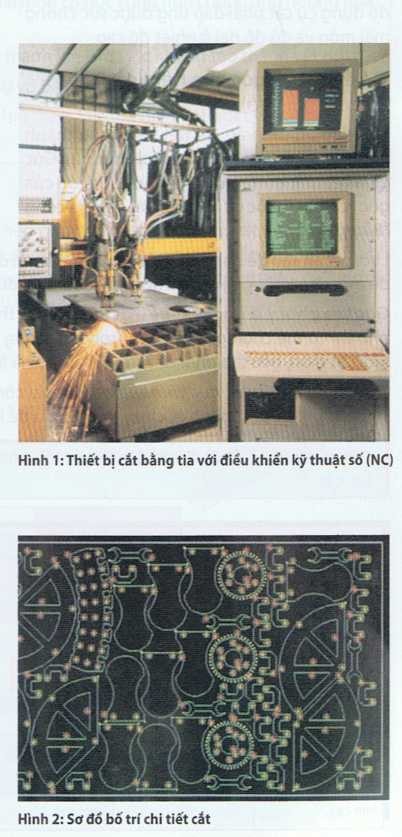

Trên máy vi tính cá nhân (PC), các sơ đồ khai triển sắp xếp vị trí chi tiết khác nhau để tận dụng tối ưu diện tích tấm thép lá (Hình 2).

Hình dạng cắt ở ống thí dụ như nút ống được thực hiện trên máy cắt ổng NC. Như vậy có thể cắt chính xác các cạnh trong không gian và đổng thời tạo vạt đường hàn.

2/ Cơ sở lý thuyết của phương pháp này

Do gia công và tia nước và gia công tia nước có hạt mài có đặc điểm cấu tạo cũng như nguyên lý gia công tương tự nhau, vì vậy chúng ta chỉ đề cập tới phương pháp gia công mạnh nhất và phức tạp nhất trong 2 phương pháp, đó là phương pháp gia công tia nước có hạt mài.

Quá trình đưa phần tử hạt mài vào trong nước :

- Hạt mài được đưa vào sau giai đoạn hình thành tia nước áp suất cao.

- Hạt mài được đưa vào trước quá trình hình thành tia nước (trường hợp không phổ biến)

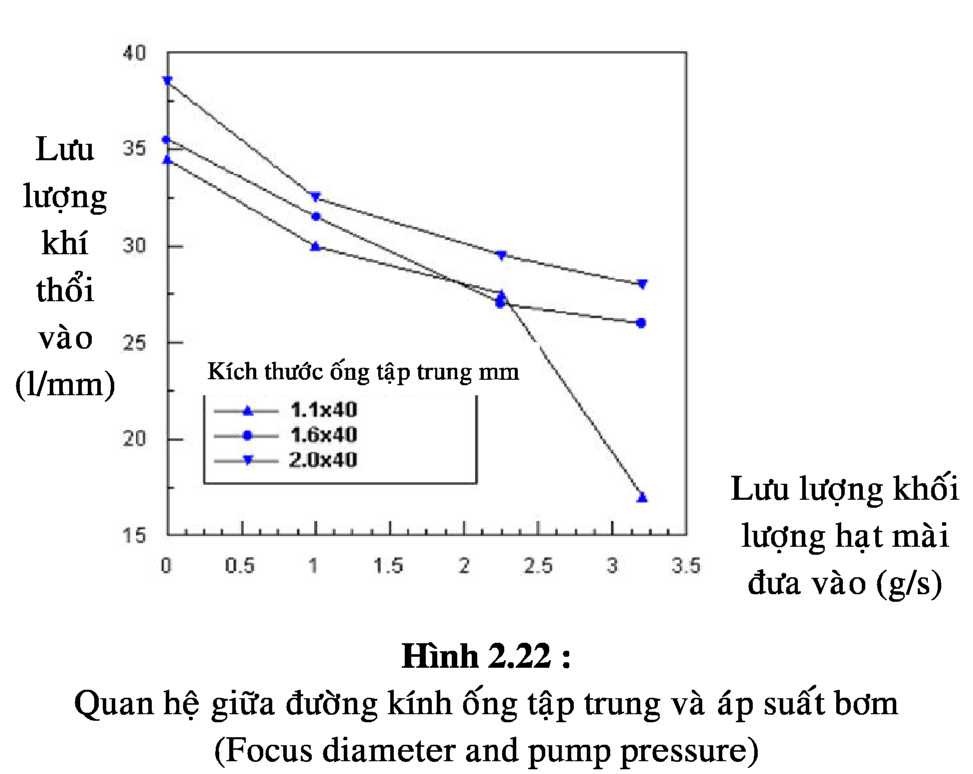

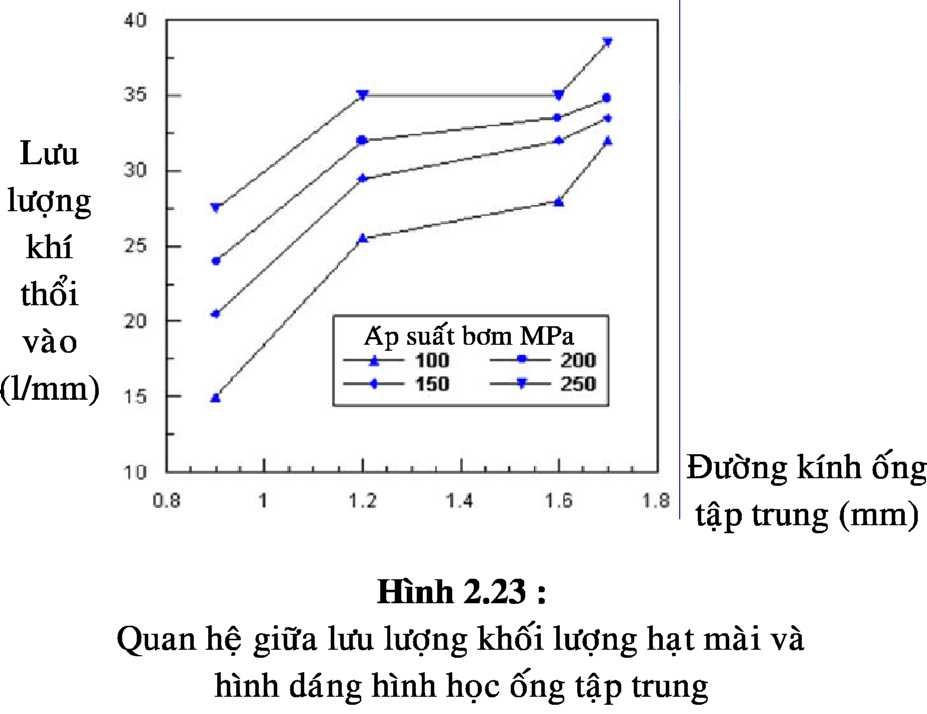

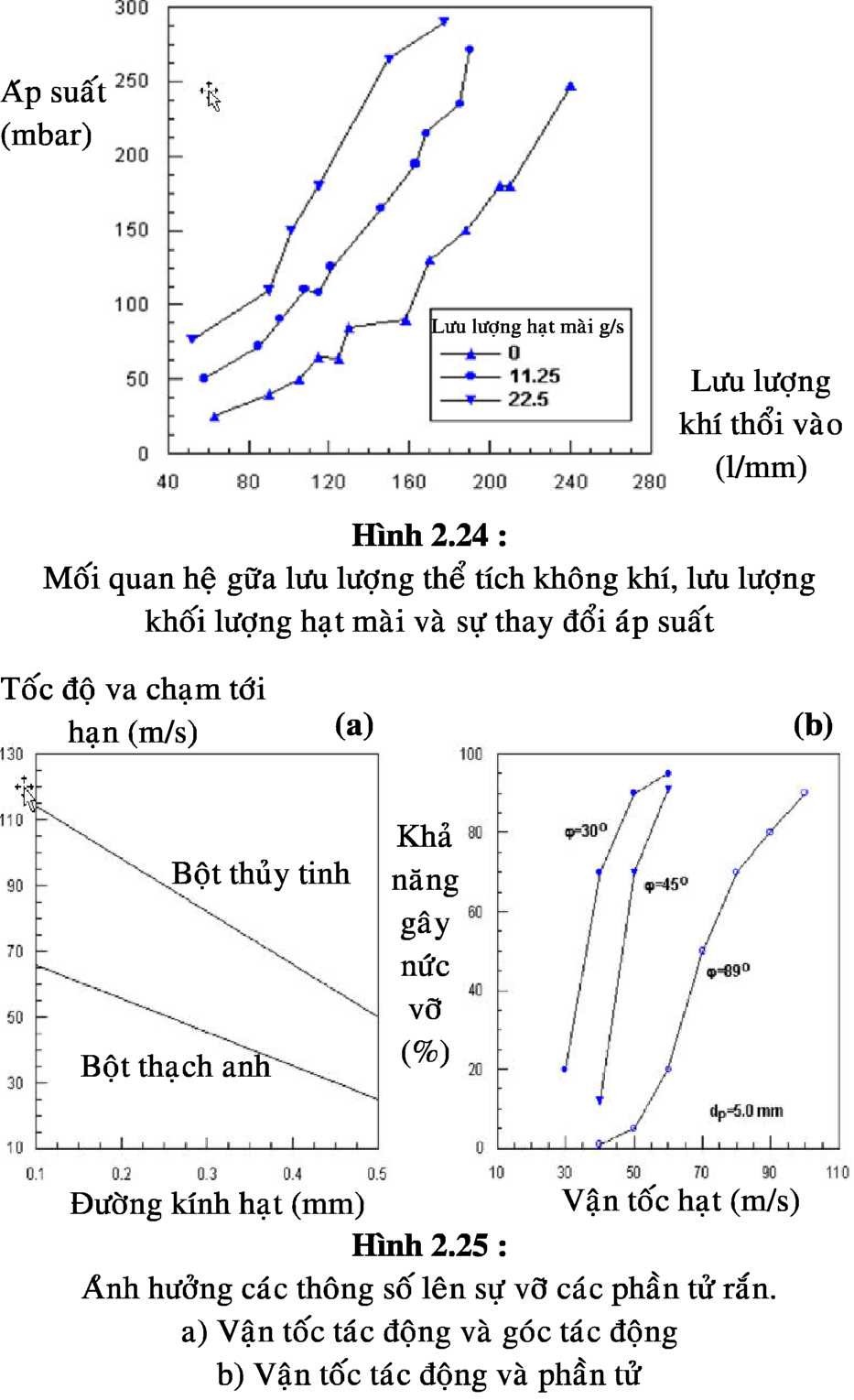

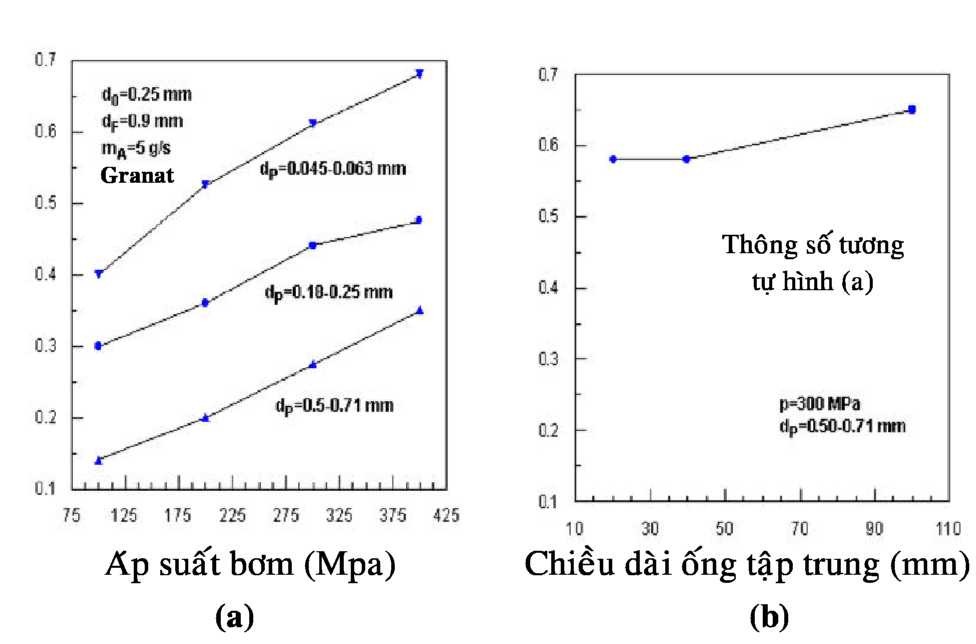

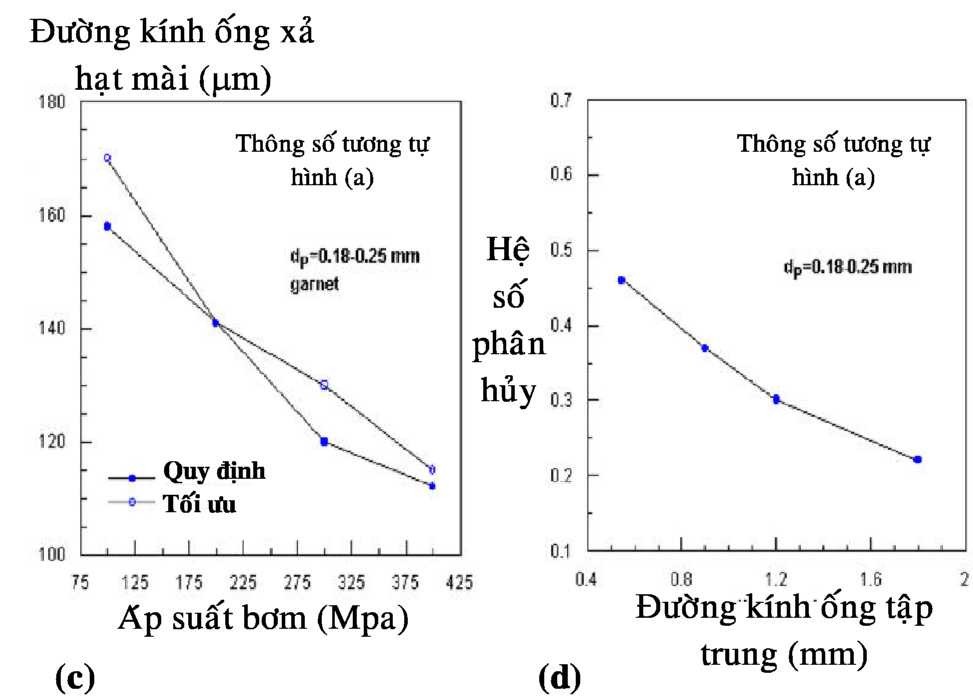

Sau đây là những đồ thị chỉ rõ một số mối liên hệ cần thiết trong quá trình gia công :

Ảnh hưởng các thông số lên sự phân huỷ phần tử hạt mài Hệ số phân hủy. Hệ số phân hủy

3/ Nguyên lý hoạt động

Hiện tượng cắt bằng tia nước thực hiện bằng cách đưa một thể tích lớn nước qua một đường ống nhỏ. Thể tích nước không đổi đi qua một ông tiết diện giảm dần sẽ làm các phần tử tăng tốc một cách nhanh chóng. Dòng được tăng tốc này ra khỏi cíng tác động một lực cắt lớn vào vật liệu gia công. Ấp suất cực đại của các phần tử nước đã được gia tốc tiếp xúc với một vùng diện tích bé (Vết cắt hoặc rãnh có độ rộng xấp xỉ lmm, đường kính lỗ nhỏ nhất có thể cắt được là 1,5 mm) của chi tiết gia công. Trong vùng này sẽ phát triển những vết nứt nhỏ do tác động của tia nước. Tia nước cuốn trôi vật liệu bị bóc ra khỏi chi tiết gia công, vết nứt do tác động của tia nước giờ đây bị đặt dưới dòng nước. Ap suất cực đại ![]() và tác động của các phần tử trong dòng tia làm cho vết nứt phát triển cho tới khi vật liệu bị cắt hoàn toàn.

và tác động của các phần tử trong dòng tia làm cho vết nứt phát triển cho tới khi vật liệu bị cắt hoàn toàn.

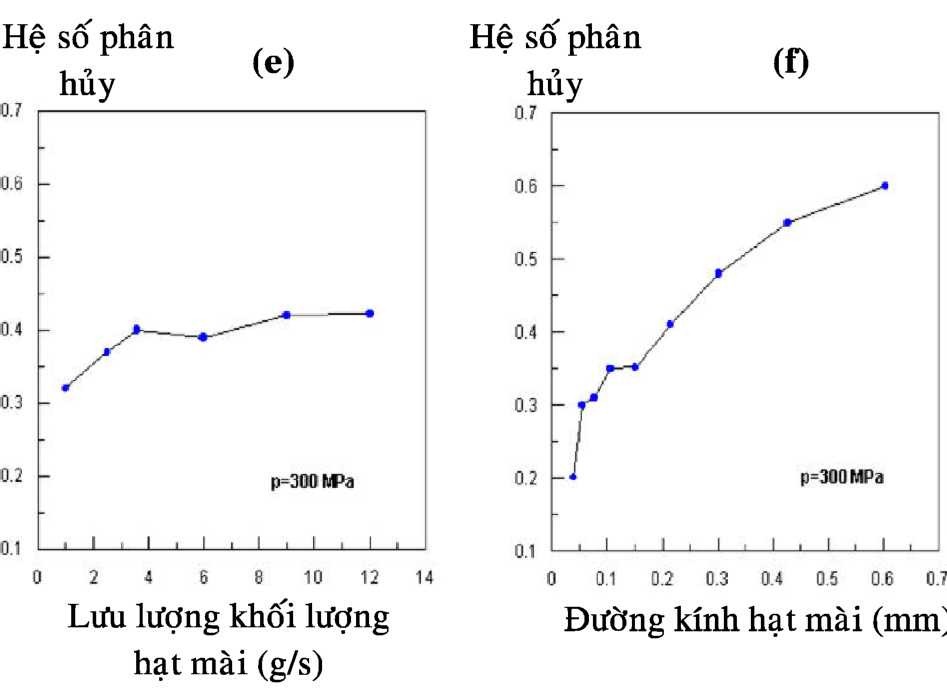

Đầu tiên nước từ thùng cấp nước đi qua bộ lọc và hòa trộn. Sau đó nhờ ông dẫn chất lỏng đi qua bộ khuếch đại để tăng áp đến đầu phun. Tại đầu phun tia nước được phun ra mạnh hay yếu là nhờ van tiết lưu. Van này được điều khiển bỡi một bộ điều khiển. Tia nước sau khi ra khỏi đầu phun có áp suất rất lớn, nhờ áp suất này mà tạo nên áp lực cắt chi tiết gia công.

Khi gia công tia nước có hạt mài thì hạt mài được trộn với nước trong ống trộn trước khi được phun tra ngoài. Vận tốc của dòng nước rất cao sẽ tạo ra vùng chân không và hút hạt mài từ ngoài vào mà không cần bất cứ một máy nào khác để đưa dòng hạt mài vào. Tia dung dịch này thông thường được đẩy bằng khí nén nhằm mục đích tăng tô”c độ của dòng chảy. Bề mặt được gia công bằng tia hạt mài không có vết xướt như bề mặt gia công bằng các phương pháp khác (các phương pháp gia công còn có tạo phoi). Mỗi thành phần của dòng tia là nước và hạt mài đều có mục đích riêng biệt và hỗ trợ : Mục đích chính của yật liệu hạt mài trong dòng tia là cung cấp lực mài mòn; mục đích của dòng tia nước là có tác dụng đưa vật liệu hạt mài đến chi tiết gia công để mài mòn, tia nước cùng gia tốc với hạt mài, mang cả dòng hạt mài và vật liệu bị mài mòn khỏi vùng làm việc. Bề mặt trước khi gia công bằng tia hạt mài phải được tẩy sạch bụi, phoi, dầu nhờn, axit và các tạp chất khác.

Khi khách hàng đưa ra một bản vẽ, nó sẽ được số hoá và vẽ lại bằng phần mềm CAD/CAM. Sau đó bản vẽ được chuyển đổi thành ngôn ngữ mà máy gia công bằng tia nước có thể đọc được qua một chương trình được gọi là gia công nhờ máy tính CAM (Computer Aided Manufacturing).

4/ Thông số công nghệ

4.1/ Gia công chỉ bằng tia nước

Các thông số gia công quan trọng trong gia công bằng tia nước bao gồm: khoảng cách gia công, đường kính các vòi phun, áp suất nước và tốc độ cắt. Khoảng cách gia công là khoảng cách giữa đầu vòi phun và bề mặt gia công. Thông thường khoảng cách này là nhỏ để tia nước phân tán tới mức tối thiểu trước khi kịp đập vào bề mặt. Khoảng cách gia công điển hình là 3,2 mm. Kích thước của lỗ vòi phun ảnh hưởng đến độ chính xác của quá trình cắt lỗ vòi. Vòi phun nhỏ được sử dụng trên những vật liệu mỏng. Đôi với những vật liệu dày hơn thì cần có những tia phun dày hơn và áp suất cao hơn. Tốc độ cắt thường vào khoảng từ 5mm/s – 500 mm/s tùy theo độ dày của chi tiết gia công. Phương pháp gia công tia nước thường được tự động hoá bằng hệ thống CNC hay người máy công nghiệp. Phạm vi gia công : từ 1,6 mm – 305 mm với độ chính xác là + 0,13 mm.

4.2/ Gia công tia nước có hạt mài

Áp suất nước trong gia công bằng tia nước có hạt mài giông trong gia công bằng tia nước. Khoảng cách cho phép phải ít hơn để giảm đến mức tối thiểu hiệu quả phân tán của chất lỏng cắt mà hiện giờ có chứa những hạt mài. Khoảng cách cho phép điển hình là khoảng khoảng cách trong gia công tia nước.

Các thông số cần chú ý khi gia công tia nước có hạt mài:

- Tỉ lệ cấp hạt mài

- Đường kính ống trộn

- Đường kính miệng vòi phun

- Áp suất nước trong vòi

- Khả năng cắt vật liệu

- Chiều dày chi tiết

- Chất lượng cần gia công

- Công suất máy bơm

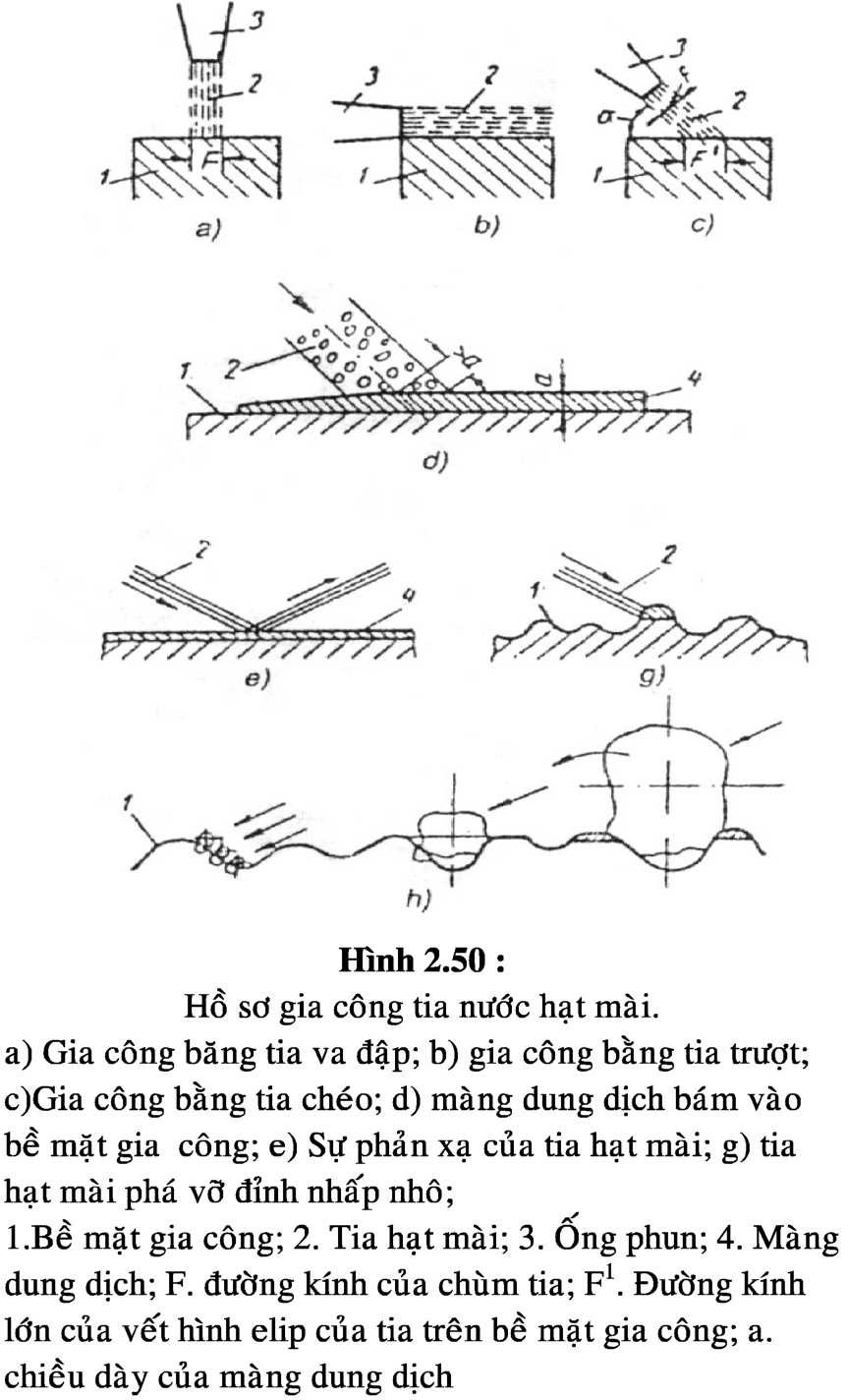

Góc phun a = 90° (hình 2.50a). Trong trường hợp này bề mặt được gia công bằng tia va đập.

Góc phun a = 0° (hình 2.50b). Trong thường hợp này bề mặt được gia công bằng tia trược

Góc phun a = 0°-90° (hình 2.50c). Bề mặt được gia công bằng tia chéo

Khi gia công vật liệu giòn nên dùng phương pháp tia va đập (hình 2.50a) còn khi gia công vật liệu dẻo nên dùng các phương pháp tia trượt và tia chéo (hình 2.50b và hình 2.50c).

Dung dịch khi va đập vào bề mặt gia công tạo ra một lớp màng mà chiều dày của nó phụ thuộc vào thành phần của dung dịch (hình 2.50d). Các hạt mài trong tia dung dịch (tia hạt mài) phá vỡ màng dung dịch này để đạt chất lượng theo yêu cầu.

Quảng đường đi của hạt mài qua màng dung dịch càng lớn khi góc phun a càng nhỏế Hạt mài nào đi tới phần của bề mặt gia công thì nó chịu sức cản của màng ding dịch (do có chiều dày lớn) cho nên chiều dày phoi được cắt giảm xuống.

Nếu bề mặt gia công có độ phẳng lý tưởng thì các hạt mài bị bề mặt hất lên và không ra một công đáng kể nào (hình 2.50e).

Nếu bề mặt di dời tới các đỉnh nhấp nhô này sẽ bị phá vỡ (hình 2.50g). Quá trình này xảy ra liên tục cho đến khi tất cả các đỉnh nhấp nhô bị san phẳng.

Kích thước của các hạt mài được chọn phụ thuộc vào độ nhám bề mặt trước khi gia công. Nếu kích thước của các hạt mài (hình 2.50h bên trái) quá nhỏ so với nhấp nhô (độ nhám) thì các hạt mài không chỉ tác động tới các đỉnh nhấp nhô mà còn tác động tới cả đáy của chúng nữaề Như vậy quá trình gia công sẽ tạo ra bề mặt có prophin tương tự nhưng với độ nhám thấp hơn. Nếu kích thước của các hạt mài quá lớn thì chúng không thể xâm nhập xuống các đáy nhấp nhô được, do đó chúng chỉ có khả năng san phẳng các phần trên của nhấp nhô (hình 2.50h bên phải). Hình 2.50h (ở giữa) là sơ đồ kích thước hạt mài hợp lý nhất.

Lượng hạt mài trong dung dịch tăng cho phép nâng cao năng suất gia công.

Tuy nhiên, nếu lượng hạt mài trong dung dịch quá lớn sẽ làm cho chúng va đập với nhau quá nhiều, do đó hiệu quả cắt lại giảm. Do đó, lượng hạt mài trong dung dịch (mật độ hạt mài) phải được chọn tối ưu.

Tia hạt mài va đập vào kim loại cứng với tốc độ tối đa (m/s), sẽ xâm nhập vào kim loại cứng đó với tốc độ u (m/s), tạo ra áp lực cắt p (tấn/m2).

Bảng 2.3 là bảng tốc độ cắt của một số vật liệu cho trước (mm/phút). Máy có áp suất 3800 bar dùng 4,2 lphút, miệng vòi có đường kính 0,38 mm; vòi dài l,14mm; sử dụng hạt mài: 680 gram/phút.

Năng suất gia công bằng tia hạt mài là hàm số của nhiều yếu tố và nó phụ thuộc vào mục đích gia công bề mặt. Ví dụ : Khi gia công bề mặt nhằm tăng độ bóng (giảm độ nhám) thì cần phải bóc ít kim loại, ngược lại khi gia công bề mặt nhằm đạt kích thước thì lượng kim loại được bóng tách trong một đơn vị thời gian phải đạt giá trị lớn nhấtỆ

Bảng 2.3: Bảng tốc độ cắt một số vật liệu cho trước

| Vật liệu | Chiềudày

(mm) |

Cắt bình thường (mm/phút) | Cắt chất lượng trung bình (mm/phút) | Cắt chất lượng cao (mm/phút) |

| Đồng | 12,7 | 475 | 193 | 122 |

| 38,1 | 132 | 43 | 25 | |

| 76,2 | 58 | 18 | 10 | |

| 304SS | 12,7 | 330 | 132 | 84 |

| 38,1 | 91 | 30 | 18 | |

| 76,2 | 41 | 13 | 8 | |

| Nhôm | 12,7 | 1021 | 414 | 259 |

| 38,1 | 284 | 97 | 58 | |

| 76,2 | 127 | 38 | 23 | |

| Thép ít Cacbon | 12,7 | 366 | 147 | 94 |

| 38,1 | 142 | 48 | 28 | |

| 76,2 | 64 | 20 | 13 | |

| Titanium | 12,7 | 511 | 208 | 130 |

| 38,1 | 254 | 86 | 51 | |

| 76,2 | 114 | 36 | 20 | |

| Granite | 12,7 | 912 | 371 | 231 |

| 38,1 | 254 | 86 | 51 | |

| 76,2 | 114 | 36 | 20 | |

| Inconel718 | 12,7 | 292 | 119 | 74 |

| 38,1 | 81 | 28 | 15 | |

| 76,2 | 36 | 10 | 8 |

Các thông số công nghệ của quá trình gia công bằng tia hạt mài phụ thuộc vào mục đích của nguyên công, độ cứng và độ dai của vật liệu gia công và trạng thái của bề mặt trước khi gia công.

Các yếu tố công nghệ của quá trình được xét đến là :

Áp suất của khí nén: Đưa dung dịch hạt mài tới thiết bị phun p (kg/cm2), Phun dung dịch hạt mài p (kg/cm2).

Đặc tính của thiết bị phun : Lưu lượng khí nén trong ống phun. Đường kính của vòi phun khí nén dk (mm). Đường kính của ống phun dung dịch dc (mm). Tiết diện của luồn khí nén fb (mm) hoặc của dung dịch hạt mài fc (mm) khi chuyển vào buồng hỗn hỢpế Chiều dài ống phun 1 (mm). Khoảng cách giữa mặt đầu của ống phun và vòi phun L(mm).

Đặc tính của dung dịch hạt mài: Thành phần của dung dịch (nước, các dung dịch khác). Vật liệu hạt mài (cát, corun điện). Mật độ của hạt mài trong dung dịch Ko (tỷ khôi của hạt mài trong nước).

Vị trí của thiết bị phun: Chiều dài của tia L (mm). Góc phun a (độ).

Dưới đây ta nghiên cứu ảnh hưởng của một số yếu tố công nghệ đến khối lượng kim loại được bóc tách và độ nhám bề mặt khi gia công các mẫu thép 45, 40X, Y9, thép nhiệt luyện 40X có độ cứng HRC 5560 và một số vật liệu khác.

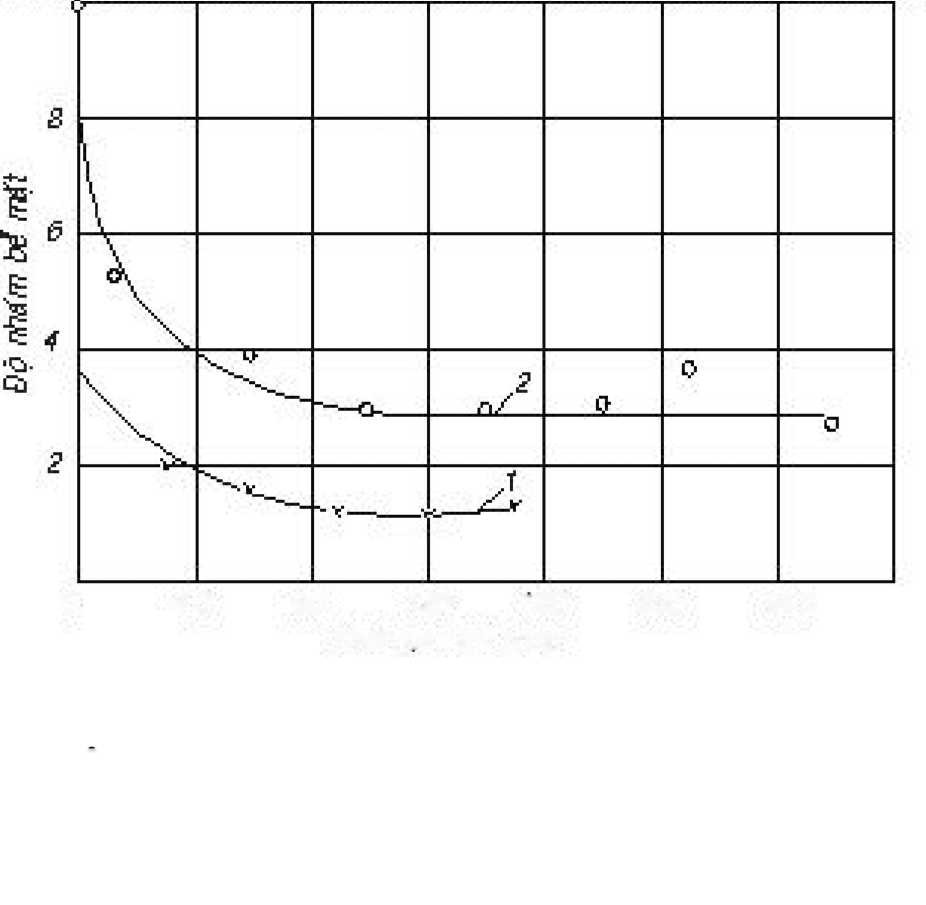

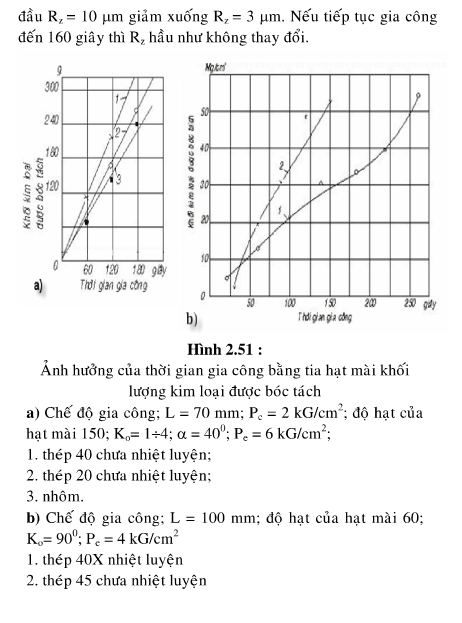

Ảnh hưởng của thời gian gia công: Thực nghiệm cho thấy kho gia công kim loại (chưa nhiệt luyện, nhiệt luyện và kim loại màu) khối lượng bóc tách kim loại tỷ lệ thuận với thời gian gia công bằng tia hạt mài (hình 2.5la). Khôi lượng kim loại trên một đơn vị diện tích bề mặt gia công cũng tăng theo thời gian gia công (hình 2.5 lb).

Độ hạt: 36; 60; 90; 120; 150; 170; 250; 280; 320; 325; 400; 450. Độ hạt 36 có kích thước lớn nhất còn độ hạt 450 có kích thước nhỏ nhất.

Khi gia công bằng tia hạt mài, độ nhám bề mặt giảm mạnh trong thời gian 60-Ỉ-100 giây đầu tiên. Sau đó độ nhám bề mặt hầu như không thay đổi theo thời gian (hình 2.52). Ví dụ, khi gia công thép trong thời gian 100 giây độ nhám ban

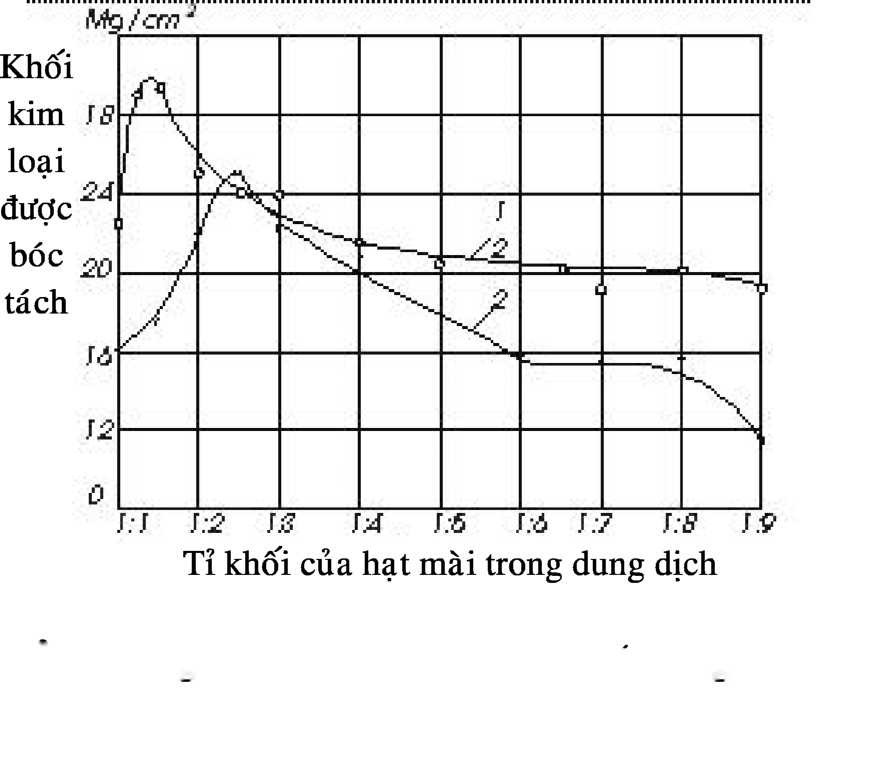

Ảnh hưởng của mật độ hạt mài: khi tăng mật độ của hạt mài trong dung dịch khối lượng kim loại được bóc tách tăng lên.

Kết quả tương tự cũng nhận thấy được khi gia công thép 45 và đuara (hình 2.53). Trong trường hợp này khôi lượng kim loại lớn nhất từ đơn vị diện tích bề mặt được bóc tách khi gia công thép có tỷ khối của hạt mài trong dung dịch Ko= 1:l,5 còn khi gia công đuara Ko= l:2,5.

Khi Ko = 1:4 năng suất còn giảm 20+25%, còn gia công đuara năng suất gia công giảm 15:18%.

Mật độ hạt mài trong dung dịch không có ảnh hưởng nhiều đến độ nhám bề mặt. Ví dụ, khi gia công thép 40X có nhiệt lượng ta có đường cong phụ thuộc giữa độ nhám bề mặt và tỷ khôi của hạt mài trong dung dịch như trên hình 2.54.

Độ nhám thấp nhất khi gia công ứng với tỷ khôi của hạt mài trong dung dịch nằm trong khoảng 1:6 đến 1:9

5/ Ưu điểm phương pháp và phạm vi ứng dụng

5.1/ Ưu điểm của phương pháp gia công bằng tia nước

Công nghệ cắt bằng tia nước có những ưu điềm so với cắt bằng dao kim loại như sau:

- Dao kim loại sau một thời cắt sẽ bị cùn, nhưng tia nước thì luôn luôn sắc.

- Dao kim loại cần phải luôn luôn hướng theo phương tiếp tuyến với phương cắt, nhưng tia nước lại không cần định hướng chính xác.

- Dùng dao kim loại rất khó cắt dọc theo các đường cong, đặc biệt là đường cong lõm còn tia nước không phân biệt hình dạng đường bao.

- Miệng cắt của tia nước rất mảnh, do đó có thể tiết kiệm được vật liệu.

- Trong vùng cắt tỏa nhiệt ít, do đó không làm biến dạng vật liệu gia công. Gia công được những vật liệu rất mềm nhưng có cũng có thể gia công được những vật liệu rất cứng.

Cơ sở của công nghệ gia công bằng tia nước áp lực cao là động lực học của dòng tia mà trong đó áp lực động của tia nước là một yếu tố quan trọng có ảnh hưởng trực tiếp đến quá trình gia công. Yếu tố này lại bị ảnh hưởng của áp lực của bản thân thiết bị, của khoảng cách từ vòi phun đến bề mặt gia công, của kích thước và hình dạng của vòi phun

Tuy vậy, công nghệ gia công bằng tia nước áp lực cao trong lĩnh vực chế tạo máy vẫn còn mới mẻ mà nhiều vấn đề lý thuyết và thực tiễn chưa được giải quyết hoặc giải quyết chưa triệt để.

Một số ưu điểm khác:

- Gia công bằng tia nước là một phát minh quan trọng của các phương pháp gia công đặc biệt cả trong những ứng dụng công nghiệp và trong kiến trúc, phương pháp này phụ thuộc vào vật liệu, chiều dày và độ phức tạp của các đường cắt.

- Tạo ra lợi nhuận rất lớn nếu so sánh với các phương pháp gia công không truyền thông khác như: phương pháp cắt bằng tiện hay cắt bằng tia Plasma, tia Laser, tia lửa điện (EDM). Cắt bằng tia nước có thể cắt những vật liệu tưởng chừng như không thể gia công bằng những phương pháp gia công thông thường được.

- Những thuận lợi của phương pháp gia công này vượt ra xa sự cạnh tranh về giá cả so với kỹ thuật gia công khác. Gia công bằng tia nước cho phép gia công những bề mặt khó khăn và phức tạp như : những góc nằm bên trong, khớp V, những hình dáng kiến trúc nghệ thuật,… có thể gia công với độ chính xác ngang hoặc cao hơn các phương pháp cũ. Bởi vì quá trình gia công này sử dụng phần mềm CAD do đó có khả năng gia công và lập lại mà các phương pháp khác không có.

- Gia công bằng tia nước có thể gia công các vật liệu tổng hợp, nhựa mà không gặp phải dung sai do nhiệt, hoặc do sự xuống cấp của các chi tiết cơ khí. Không phải trả chi phí cho các dụng cụ hay khuôn mẫu kèm theo.

- Cắt bằng tia nước là một quá trình gia công lạnh và sạch nên loại bỏ hoàn toàn các vùng ảnh hưởng nhiệt, khói độc, phân lớp khi đúc, ứng suất nhiệt, lớp biến cứng bề mặt, sự biến dạng của kim loại..

- Chất lượng vết cắt rất cao vết cắt có thể bắt đầu ở bất kỳ chỗ nào mà không cần khoan mồi trước và có thể cắt được các vật liệu cán mỏng.

- Có thể được dùng để cắt hoặc tạo hình các bộ phần bằng thép, nhôm, thủy tinh, cao su, vật liệu tổng hợp và các loại vật liệu khác.

- Có khả năng tự động hóa và người máy hóa rất cao.

Dưới đây là một số tính năng đặc biệt của phương pháp gia công bằng tia nước :

Tính hiệu quả: Quá trình sử dụng CAD/CAM và vết cắt rất nhỏ khi gia công bằng tia nước cho phép chúng ta sử dụng các vật liệu mắc tiền một cách hiệu quả như : Titan, vật liệu tổng hợp và các loại thủy tinh quang học. vết cắt hẹp cho phép thu được lợi nhuận tối ưu do sự lắp ráp có dung sai rất chính xác ±2,54 mm (0,1 inch) tùy theo loại vật liệu.

Tính linh hoạt và nhanh chóng xác định đường biên của chi tiết cần gia công: Các đầu dụng cụ cắt bằng nước tự động hoá có thể cắt theo bất kỳ hướng nào, bảo đảm các hình dạng phức tạp luôn luôn được cắt với độ chính xác cao.

Tính kinh tế: Gia công tia nước gia công rất tốt với những vật liệu dễ gãy như thủy tinh. Với vật liệu này khi gia công bằng những phương pháp thông thường tỉ lệ thất bại rất cao. Không có bề mặt chịu ảnh hưởng nhiệt hoặc bị biến dạng thường gặp ở các phương pháp cắt gọt khác. Các nguyên công kế tiếp như là xử lý nhiệt, mài hoặc gia công lại là không cần thiết. Hình dạng, kích thước sau cùng đạt được chỉ sau một lần gia công. Quá trình gia công bằng tia nước có thể sản xuất hàng loạt do khả năng lập lại của các phần mềm CAD/CAM.

Giảm thiểu hư hỏng: Đôi với các phương pháp gia công truyền thông do có tồn tại ứng suất dư của quá trình cắt nên các góc không thể cắt được. Nhưng với phương pháp này các góc có thể cắt được trên các vật liệu dễ vỡ mà không làm vỡ, nứt chi tiếtể Cắt bằng tia nước các vật liệu như đá, gốm và sứ thì hiệu quả và sạch sẽ hơn. Bất kỳ vật nào mà được vẽ trên vi tính đều có thể gia công bằng tia nước. Nhiều vật liệu như đá, sứ và thép không rỉ không thể gia công thành các vật thể phức tạp một cách kinh tế ở bất kỳ cách gia công nào khác.

Tận dụng tối đa: Dòng nước dùng để cắt rất hẹp giảm thiểu bề rộng của đường cắt, làm tăng phần sử dụng của vật liệu. Điều này có ảnh hưởng đặc biệt đến giá thành khi cắt các vật liệu đắt tiền như titan, đồng thiếc, kevlar, teflon v.v..

Bảo vệ môi trường: Dụng cụ cắt, nước, các chất mài mòn vô cơ có trong tự nhiên không làm ô nhiễm môi trường trái ngược với việc sử dụng laser, plasma, . . . Gia công bằng tia nước là một giải pháp mang tính chất môi trường nhất nếu so với các giải pháp gia công phức tạp khác. Quá trình gia công sạch sẽ, không thải ra các hạt mài, bụi bặm hoặc ô nhiễm không khí bằng hóa chất. Phương pháp này mang theo các vật liệu ăn mòn, loại bỏ bụi bặm, không gây ô nhiễm và xả khói như các phương pháp gia công khác. Dầu và nhũ tương bôi trơn dùng cho quá trình cắt khác thì không cần thiết cho phương pháp này.

5.2/ Nhược điểm

Nhược điểm chính của phương pháp gia công bằng tia nước là khó kiểm soát độ chính xác về kích thước (khi gia công các loại chi tiết) và giá thành thiết bị còn cao.

5.3/ Phạm vi ứng dụng

- Cắt đứt hoặc cắt định hình các bề mặt kim loại hoặc phi kim loại.

- Khoan lỗ bằng tia nước áp lực cao.

- ứng dụng tia nước ưong công nghiệp làm sạch bề mặt.

- ứng dụng tia nước trong kỹ thuật đào đường hầm.

- Gia công bằng tia nước có thể được sử dụng có hiệu quả với những đường cắt hẹp cho các loại chi tiết có dạng tấm mỏng làm bằng vật liệu nhựa, vải, composite, gạch lát sàn, da, thảm và cát tông…

5.4/ Các loại vật liệu có thể gia công bằng tia nước

Ngoài việc sử dụng tia nước để cắt gọt các vật liệu để đạt được những hình dạng mong muôn, người ta còn sử dụng tia nước để làm sạch bề mặt kim loại, các bề mặt khác.

Các loại yật liệu có thể gia công bằng tia nước: Acrylic, Nhôm, Arborite, Đồng thau, Đồng thanh, vải, Thảm, Gôm sứ, Thép cán nguội, Đồng, Amiăng, Delrin, Sợi thủy tinh, Vật liệu ma sát, Thủy tinh, Granite, Graphite, Thép cán nóng, Inconel 600, Kevlar, Da, Lexan, Linoleum, Magnet, Thép mangan, Đá cẩm thạch, Nylon, Giấy, Phenotic, Polyester, Polyurethane, Cao su, Thép lò xo, Đá, Styrofoam, Thép không rỉ dùng ưong y tế, Teflon, Titanium(6AL-4V, R2), Thép dụng cụ, UHMW (Polythylene), Mica, Lưới thép, Gỗ,……… Trong danh sách này độ chính xác gia công là 0,127- 0,254 mm (phụ thuộc vào vật liệu) với chiều rộng vết cắt 0,762 – 1,27 mm.

Gia công tia nước được áp dụng rất rộng rải trong các ngành, lĩnh vực khác.

Cần tư vấn về máy cắt tia nước và hỏi giá