1/ Gia công điện hóa là gì?

Đây là phương pháp gia công đặc trưng để gia công những bề mặt có hình dáng nhất định bằng phương pháp ăn mòn điện hóa. Dùng trong khoan lỗ điện hóa hay còn gọi là gia công điện hóa, mài điện hóa, làm sạch bavia bằng điện hóa (hay đánh bóng điện hóa). Bản chất của phương pháp gia công này là không có sự tác động cơ khí của dụng cụ tới bề mặt gia công.

2/ Nguyên lý gia công điện hóa

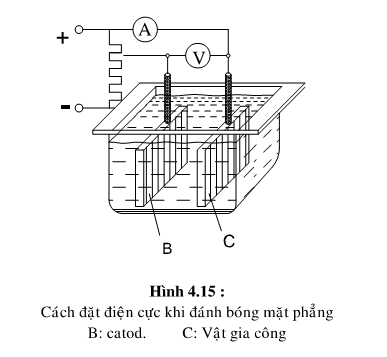

Phương pháp gia công điện hoá dựa trên cơ sở định luật điện phân của Faraday. Trong quá trình gia công, chi tiết được nối với cực dương còn dụng cụ được nối với cực âm của nguồn. Hai điện cực điều được đặt vào trong bể đựng dung dịch điện phân. Khi đóng mạch điện và các điều kiện điện phân hợp lý, dòng điện đi qua bể có tác dụng làm hoà tan kim loại ở anod với 1 lượng được xác định theo định luật Faraday. Lượng chất kết tủa hoặc hoà tan do điện phân tỷ lệ với lượng điện chạy qua.

Lượng các hoạt chất kết tủa hoặc hoà tan bằng lượng điện tương đương, tỷ lệ với thành phần hoá trị của chúng (với hợp kim có nhiều thành phần nguyên tố khác nhau).

Nếu đồng thời với sự hòa tan anod, mà lấy đi lớp bề mặt có kết cấu không còn chặt chẽ, thì đó là quá trình mài điện hóa. Ớ phương pháp đánh bóng điện hóa thì chúng ta chỉ tận dụng tác dụng điện hóa. Chúng ta không muốn làm thay đổi hình dạng bề mặt, mà chúng ta chỉ gia công làm mất đi những ghồ ghề li ti trên bề mặt đó mà thôi. Ớ phương pháp gia công điện hóa, tính chất vật lý của nguyên liệu làm anod (vật gia công) không ảnh hưởng đến năng xuất lấy phôi, vì vậy phương pháp này thường dùng để gia công những vật liệu khó cắt gọt.

Theo định luật Faraday phương pháp gia công điện hoá được thực hiện như sau: Nếu dùng catod làm khuôn có hình dáng gần giống với lỗ mà ta muôn gia công thì ở bề mặt gần nhất với catod sự hoà tan anod diễn ra mạnh nhất. Lý do là điện trở suất của dd điện phân lớn hơn của kim loại. Như vậy dòng điện tập trung vào điện cực nhỏ nhất tức là ở dây có dòng điện lớn nhất, bằng cách đó cực catod dần dần ăn vào anod.

3/ Cơ sở lý thuyết

Định Luật 1 Faraday: m = KIt/F

Trong đó:

- m – Lượng kim loại hoà tan (g)

- I – Cường độ dòng điện (ampe)

- t – thời gian (giờ)

- F – hằng số Faraday, và là điện lượng cần thiết để hoà tan 1 đương lượng gam của kim loại F = 96496 colomb

- K – đương lượng điện hoá tức khôi lượng của chất (tính bằng mg) được giải phóng khi có 1 điện lượng colomb đi qua dd điện phân.

Định luật 2 Faraday

Các đương lượng điện hoá tỉ lệ với đương lượng gam của các chất được giải phóng trong quá trình điện phânế Đương lượng gam bằng tỉ số giữa trọng lượng nguyên tử A và hoá trịn.

Vậy : K =(1/F). (A/n) với đơn vị ; [K] = g/A.s ;g/A.ph ; mm3/A.s ; mm/A.s

Công thức của định luật hợp nhất: m = (1/F). (A/n). It = K.I.t

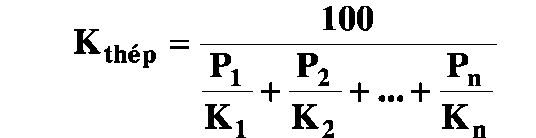

Trong thực tế khi gia công kim loại không tinh khiết hoặc các hợp kim của chúng gồm nhiều hợp chất khác nhau (ví dụ thép hợp kim) thì đương lượng điện hoá của chúng được xác định 1 cách tương đôi theo các thành phần hợp kim như sau :

Trong đó:

- Pi , p2 , . . Pn là thành phần hợp kim trong kim loại, tính theo phần trăm trọng lượng

- Ki , K2 , . Kn là đương lượng điện hoá của mỗi thành phần hợp kim trong kim loại.

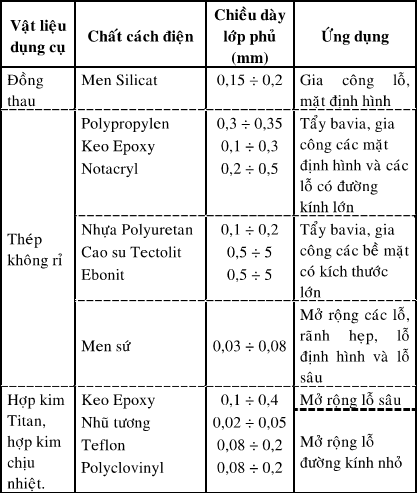

4/ Máy và dụng cụ gia công

Điện cực dụng cụ – catod: Vật liệu chế tạo điện cực phải được chế tạo bằng các kim loại có tính dẫn điện cao, độ bền chông rỉ tốt, điển hình như thép không rỉ, thép chịu nhiệt, hợp kim titan, grafit,.

Để tạo biến dạng của dụng cụ có thể sử dụng các phương pháp sau: gia công cắt gọt đúc chính xác, mạ chất dẻo, phun kim loại.

Dung dịch điện phân: Vai trò quan trọng của dung dịch điện phân là tạo sự di chuyển của các tia lửa điện bằng các ion giữa các anod và catod. Ngoài ra các ion của dd điện phân còn tham gia tích cực vào các phản ứng điện cực. Dung dịch điện phân được sử dụng để hoà tan liên tục kim loại của chi tiết (anod) do đó thành phần của nó phải được chọn đúng để tránh khả năng tạo các chất không hoà tan gây ra sự trơ hoá bề mặt của chi tiết. Vì vậy sự tồn tại của các ion hoặc các nhóm ion trong dd điện phân phụ thuộc vào các tính chất của nó.

Phản ứng điện cực xảy ra ở catod vì vậy cần phải nghiên cứu sự phóng các ion đã nạp điện, chúng không được kiềm chế quá trình hoà tan các anod. Trên catod không nên có sự kết tủa các ion kim loại có trên dung dịch điện phân vì như vậy sẽ làm thay đổi hình dáng của catod và gây ra sai số hình dáng chi tiết.

Do đó các cation của dung dịch điện phân không được là kim loại vì chúng sẽ tạo sự kết tủa trên dụng cụ (làm bằng vật liệu là thép hoặc đồng ) thông thường các cation là hidro, kiềm như natri, kali,. . .

5/ Thông số công nghệ

5.1/ Năng suất gia công

Năng suất gia công được tính bằng lượng nguyên liệu được lấy đi trong 1 đơn vị thời gian (cm3/phút) và tỉ lệ thuận với cường độ dòng điện. Như đã xác định theo định luật Faraday, tốc độ tiến của điện cực cũng ảnh hưởng đến năng suất. Tốc độ này là hằng số với điện phân thường dùng là NACL, KCL, và NANO3 và nhiệt độ dung dịch từ 90-:125°C.

Ngoài ra còn các yếu tố như điện áp, khả năng dẫn điện của dung dịch điện phân, vật liệu làm điện cực cũng ảnh hưởng đến năng suất gia công.

Trên hình 4.3 trình bày mối quan hệ với mật độ dòng điện và khe hở giữa dụng cụ và chi tiết. Khe hở này thường có giá trị từ 0,0750,75 mm, giá trị mật độ thường là 2,32 đến 3,1 A/mm2 (15002000 A/inch2) và tốc độ bóc vật liệu tương ứng là 16,38 mm3/phút/l000A.

5.2 /Độ chính xác gia công

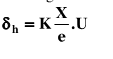

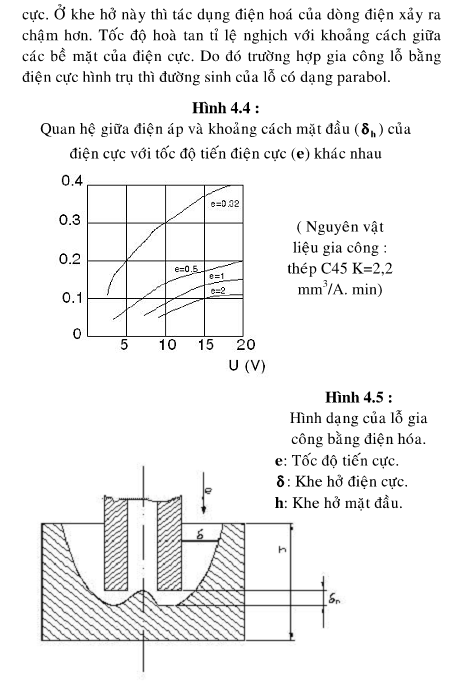

Trong quá trình gia công, giữa vật gia công và mặt đầu của điện cực tồn tại khe hở (h)ẵ

Trong trường hợp khoan lỗ cụt, thì nó có ảnh hưởng tới độ chính xác và độ sâu của lỗề Với tốc độ tiến không đổi của điện cực, thì khe hở là hàm số của điện áp :

Có thể thấy rằng đồ thị không phải là đường thẳng do ảnh hưởng của những yếu tô” khác nhau (như dòng chảy). Có thể rút ra kết luận rằng, bằng cách nâng tốc độ tiến điện cực thì có thể giảm sai số của khe hở, tức là giảm sai số gia công, thậm chí có thể nâng điện áp lên thì sẽ làm khe hở trở nên không đổi.

Dòng điện không những chỉ đi qua khe hở mặt đầu, mà cả ở khe hở giữa thành trong của lỗ với mặt bao quanh điện

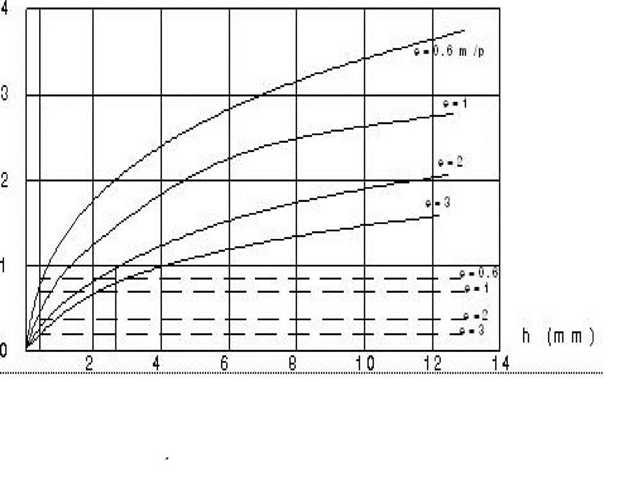

Kích thước của khe hở trên sẽ là hàm số của độ sâu lỗ như đã trình bày ở hình dưới đây :

Hình 4.6: Quan hệ giữa khe hở (6) với độ sâu của lỗ (h) với các tốc độ tiến điện cực (e) khác nhau.

Hình 4.6: Quan hệ giữa khe hở (6) với độ sâu của lỗ (h) với các tốc độ tiến điện cực (e) khác nhau.

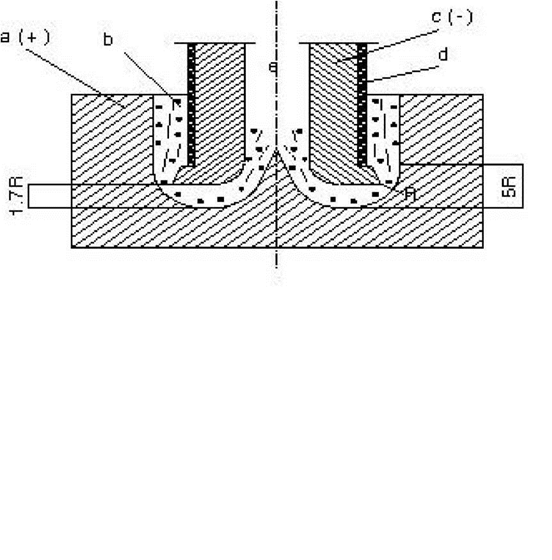

ở đây cũng nhận thấy rằng nếu tăng tốc độ tiến cực thì có thể làm giảm sai số hình dạng. Sai số hình dạng có thể hạn chế bằng cách tạo hình điện cực một cách phù hợp. Nếu bọc cách điện ở chung quanh cho đến cạnh của mặt đầu thì có thể ngăn chặn sự hoà tan ở mặt bên, lỗ sẽ có đường sinh song song. Hình dạng điện cực phổ biến như trên hình 4.7, ở đó, đường kính ngoài của ống nhựa cách điện phải nhỏ để không ngăn cản sự lưu thông của dung dịch. Bán kính vê tròn chu vi ngoài của mặt đầu chỉ là 0,13 – 0,18 mm

Mặt đáy của lỗ không bao giờ bằng phẳng, mà có ụ nổi lên, nếu ta muôn làm nhẩn thì cần có một bước gia công riêng.

Hình trên: Hình dạng của lỗ được gia công diện hoá bằng điện cực bọc cách điện mặt bao quanh

- a: Vật gia công

- b: Dung dịch diện phân

- c: Điện cực

- d: Lớp cách điện

- e: Hướng tiến điện cực

Trường hợp gia công lỗ có tiết diện thay đổi, thì không dùng được điện cực có vỏ cách điện. Ớ đây khoảng cách điện cực phụ thuộc rất nhiều vào thông số hình học và các thông số khác, do đó trong thực tế không thể chuẩn bị trước một điện cực được tạo hình theo đúng kích thước và hình dáng của lỗ cần gia công. Bằng thực nghiệm người ta tạo hình điện cực phù hợp. Phương pháp này khá tốn kém, do đó chỉ có trong sản xuất hàng loạt thì mới có hiệu quả kinh tế. Điện cực không mòn, có thể dùng để gia công nhiều lần, độ chính xác của lỗ có thể đảm bảo được 0,02 mm.

Muôn bảo đảm đạt độ chính xác kích thước cao người ta thường lọc sạch dung dịch trong quá trình gia công.

5.3/ Chất lượng bề mặt

Độ bóng bề mặt khi gia công bằng điện hoá được hình thành rất tốt. Nếu tăng tốc độ tiến của diện cực và tăng cường độ dòng điện sẽ làm giảm độ nhấp nhô của bề mặt, như vậy độ bóng bề mặt rất tốt khi được gia công với công suất lớn. Đặc biệt là thép austenit. Với thép cacbon thì bề mặt thô hơn .Bề mặt sau khi gia công có thể đánh bóng đạt![]() Rmax <1 |nm với thép không rỉ, chịu nhiệt và chịu mài mòn. Vật liệu sau khi gia công vẫn giữ được tính chất của nó, không có sự thay đổi trong cấu trúc, không có ứng suất dư và biến cứng bề mặt.

Rmax <1 |nm với thép không rỉ, chịu nhiệt và chịu mài mòn. Vật liệu sau khi gia công vẫn giữ được tính chất của nó, không có sự thay đổi trong cấu trúc, không có ứng suất dư và biến cứng bề mặt.

6/ Phạm vi ứng dụng

Lượng phoi lấy đi không phụ thuộc vào các tính chất cơ học của kim loại. Công nghệ này có tính kinh tế cao trong trường hợp ứng dụng để gia công các vật liệu cứng, khó cắt gọt. Trừ một số kim loại hiếm, còn tất cả kim loại khác đều có thể gia công bằng công nghệ này. Cacbon có tác dụng kiềm chế hiện tượng điện hoá, do đó thép có thành phần cacbon cao thì ít có khả năng gia công bằng công nghệ này. Gang thì đặc biệt khó gia công vì có hạt grafit. Tương tự như vậy với carbide của titan và wolfram. Do đó nói chung không gia công điện hoá các hợp kim cứng.

Công suất trung bình thì có giới hạn. Còn lượng phoi lấy được thì không, nó tăng khi bề mặt tăng, vì vậy gia công bề mặt lớn thì có tính kinh tế cao. Khoan sâu bằng điện hoá ngày càng được thực hiện với thiết bị có năng suất lấy phoi càng lớn. Hiện nay đã có thiết bị 20.000 A với năng suất lấy phoi 33 cm3/ph, tốc độ tiến điện cực là 12mm/phút và mật độ dòng điện 800 A/cm2, loại thiết bị này có kích thước lớn và cứng vững, vì áp suất của dung dịch điện phân lên đến 10-24 atm, lực tác dụng lên bề mặt vô cùng lớn.

Độ chính xác gia công lỗ rỗng là 0,02-0,03 mm, độ nhẩn bề mặt đạt ![]() |. Một phạm vi ứng dụng đặc trưng là gia công lỗ nhỏ, từ 0,3 mm.

|. Một phạm vi ứng dụng đặc trưng là gia công lỗ nhỏ, từ 0,3 mm.

Phổ biến nhất là dùng gia công tạo hình không gian phức tạp bằng thép chịu nhiệt, chịu mài mòn và thép không rỉ. Ví dụ đặc trưng là gia công cánh tuabin.

Hai diện cực gia công với tốc độ tiến cực e = 0,18mm/phút, cùng tiến đồng thời, và việc gia công chỉ mất 5-10 phút. Trên máy mài thì thao tác này phải mất gần một giờế

Một trường hợp ứng dụng đặc biệt là : điện cực gia công là một ống, được uốn theo qui định, tiến theo một hướng nhất định, để tạo hình mà không cần làm mòn hết cả khoảng thể tích vật liệu cần phải lấy đi. Điện cực là một ông có sẻ rãnh. Phương pháp này có thể gia công một cách chính xác những vật quay đôi xứng (vật gia công quay hay điện cực quay), phương pháp này gọi là tiện mài bóng, ứng dụng rất thích hợp để gia công van hình cầu, các rãnh vành khăn…

Trong những năm gần đây, công nghệ điện hoá chiếm lĩnh việc gia công lỗ sâu, kích thước đường kính nhỏ, nhưng chỉ kinh tế trong sản xuất hàng loạt, đòi hỏi thiết bị có sản lượng lớn.

Công nghệ điện hoá ngày nay được áp dụng phổ biến ở các nước phương tây. Tuy nhiên cũng có nhược điểm là chi phí lớn cho điện cực, máy lớn có giá trị rất cao. Trường hợp gia công với sản lượng trung bình thì không đủ sức cạnh tranh với cắt gọt thông thường.