1/ Bù chiều dài dao doa

Các hệ thông Fanuc và nhiều bộ điều khiển khác có ba lệnh liên quan đến sự bù chiều dài dao – tất cả đều là mã G:

G43 G44 G49

Cả ba lệnh này đều chỉ áp dụng cho trục Z. Khác với các lệnh bù chi tiết G54 – G59; G43 và G44 luôn luôn kèm theo các đặc tính riêng. Chúng chỉ có thể được sử dụng với chỉ số bù được gán từ địa chỉ H. Tiếp sau địa chỉ H phải có từ 1 đến 3 chữ số, tùy theo số lượng bù khả dụng trong hệ thống.

| G43 | Bù chiều dài dao dương |

| G44 | Bù chiều dài dao âm |

| G49 | Xóa bù chiều dài dao |

| H00 | Xóa bù chiều dài dao |

| H.. | Chọn số bù chiều dài dao |

Nói chung, bù chiều dài dao thường được lập trình trong chế độ tuyệt đối G90. Mục nhập chương trình sẽ là lệnh G43 hoặc G44, tiếp theo là vị trí đích trên trục Z, và chỉ số bù H.

N66 G43 Z1.0 H04

Đây cũng là block thuận tiện để bổ sung hàm chất làm nguội M08 cho dụng cụ cắt hiện hành:

N66 G43 Zl. 0 H04 M08

Chuyển động dao trong ví dụ nêu trên là inch trên Zero chi tiết. Hệ điều khiển sẽ tính toán khoảng cách dịch chuyển, dựa trên giá trị bù H được người vận hành lưu lại trong khi xác lập chế độ gia công.

| TOOLOFFSET (LENGTH) GEOMETRY | WEAR | |

| 001 | -6.7430 | 0.0000 |

| 002 . | -8.8970 | 0.0000 |

| 003 | -7.4700 | 0.0000 |

| 004 | 0.0000 | 0.0000 |

| 005 | 0.0000 | 0.0000 |

| 006 | 0.0000 | 0.0000 |

Hình 18.2. Các giá trị nhập trên màn hình bù chiều dài dụng cụ cắt

Bạn cần chú ý, màn hình thực tế có thế khác nhau giừa các bộ điều khiển và một sô hệ điều khiển không hiển thị giá trị bù mòn dao. Bù mòn dao (nếu có) chỉ được dùng cho các điều chỉnh chiều dài dao theo mục nhập màn hình riêng rẽ.

Lệnh G44 được dùng trong chương trình, có lẽ là lệnh ít được sử dụng nhất trong mọi mã G của Fanuc. Cuối chương này sẽ so sánh lệnh G43 với G44.

Nhiều nhà lập trĩnh CNC có thể không nhận thấy xác lập trục Z trong bù chi tiết (G54 G59) cũng rất quan trọng đối với bù chiều dài dao. Lý do sẽ được giải thích trong phần trình bày các phương pháp xác lập bù chiều dài dao.

Một số sổ tay hướng dẫn lập trình đề nghị sử dụng các lệnh cũ G45 và G46 để bù chiều dài dao. Tuy điều này đến nay vẫn còn đúng và có thể đã có vài ưu điểm trên bộ điều khiển cũ, nhưng không nên sử dụng chúng. Thứ nhất, các lệnh vị trí ngày càng ít được sử dụng và thứ hai, chúng còn có thể được dùng với các trục X và Y do đó không hoàn toàn biểu thị cho trục Z.

2/ Doa một điểm

Nguyên công gia công lỗ kế tiếp được gọi là doa. Doa, với ý nghĩa gia công lỗ, là gia công lỗ – lỗ chỉ dọc theo trục Z, thường áp dụng trên máy phay CNC và trung tâm gia công. Phương pháp này còn được gọi là “doa một điểm”, do dụng cụ cắt thông dụng nhất là thanh doa chỉ có một lưỡi cắt.

Nhiều ứng dụng đòi hỏi các lỗ chính xác trước đây được thực hiện trên máy doa đặc biệt, ngày nay có thể áp dụng trên trung tâm gia công CNC sử dụng dao doa một lười cắt (một điểm). Máy công cụ CNC hiện đại được chế tạo với độ chính xác rất cao, đặc biệt để định vị và lặp lại — dao doa thích hợp có thề tạo ra các lỗ chất lượng cao.

2.1/ Dao doa một điểm

ĐỐI với mục đích thực tiễn, doa một điểm là gia công tinh, hay ít nhất cũng là bán tinh. Công việc chính là làm rộng hoặc tạo kích thước, cho lỗ đã được khoan, đột hoặc đúc áp lực. Dao doa làm việc trên đường kính lỗ, tạo ra đường kính lỗ Mong muốn, trong phạm ví dung sai cho phép với độ bóng bề mặt cao.

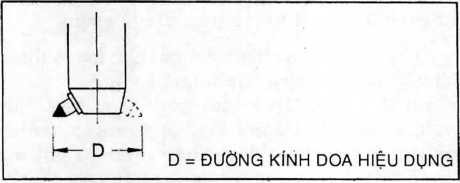

Mặc dầu có nhiều thiết kế dao doa, nhưng dao doa một điểm thường được thiết kế theo kiểu thanh gắn các mảnh hợp kim cứng. Các mảnh này được gắn ở đầu thanh (hoặc cán dao) có sự diều chỉnh ví mô để tinh chỉnh đường kính doa hiệu dụng (Hình 25.12).

Các kỹ thuật lập trình như nhau áp dụng cho các thanh doa có thiết kế khác nhau, ví dụ dụng cụ khối. Dụng cụ khôi là thanh doa với hai lưỡi cắt cách nhau 180°. Nếu không có cơ cấu điều chỉnh đường kính trên cán dao, đường kính doa hiệu dụng phải được xác lập trước, sử dụng thiết bị đặc biệt hoặc phương pháp thử và sai tuy chậm nhưng đủ chính xác. Thử và sai được coi là một trong các phương pháp khả dụng cho thanh doa một điểm.

Tương tự các dụng cụ cắt khác, thanh doa một điểm đạt được kết quả cắt gọt tốt khi chúng ngắn, cứng vững, và đồng tâm với đường tâm trục chính. Một trong các nguyên nhân chính làm giám chất lượng lỗ doa là sự lệch thanh doa đối với cả phay và tiện. Đỉnh dao (thường là mảnh Carbide) phải được mài chuẩn xác với các khoảng hở và dạng hình học cắt gọt thích hợp. Vị trí thanh doa trong trục chính hoặc hướng lưỡi cắt là rất quan trọng đối với nhiều nguyên công doa trên trung tâm gia công.

2.2/ Hướng trục chính

Dụng cụ cắt hình trụ bất kỳ, chẳng hạn mũi khoan hoặc dao phay mặt đầu, có thể vào và ra lỗ dọc theo trục Z, với vài chú ý lập trình về chất lượng lỗ gia công. Với doa, tính toàn vẹn bề mặt lỗ là rất quan trọng. Nhiều nguyên công doa đòi hỏi dụng cụ cắt không làm hư hại bề mặt lỗ khi ra khỏi lỗ. Có một phương pháp – sử dụng chu kỳ G.76 hoặc G87 với tính năng định hướng trục chính của máy và dịch chuyền dao doa ra xa bề mặt lỗ gia công. Tính nâng này đã được trình bày trong Chương 11.

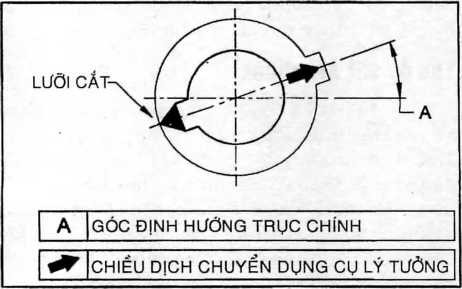

Mục đích duy nhất của định hướng trục chính là thay cán dao vào đúng vị trí một cách chính xác sau mỗi lần thay dao. Không có sự định hướng lại trục chính, đỉnh dao sẽ dừng lại ở vị trí ngẫu nhiên trên chu ví. Định hướng trục chính khi doa chỉ là một phần của giải pháp. Phần thứ hai là xác lập vị trí đỉnh dao doa. Đây thường là trách nhiệm của người vận hành, do cần thực hiện trong khi gá lắp tại máy. Lưỡi cắt của thanh doa phải được xác lập sao cho khi xảy ra sự dịch chuyển trong chu kỳ cố định G76 hoặc G87, đỉnh này sẽ hướng ra xa vách lỗ gia công, lý tưởng là theo vector XY liên quan với góc định hướng của trục chính (Hình 25.13).

Định hướng trục chính được thiết kế ở nhà máy và không thay đổi. Nhà lập trình phải xét chiều dài và chiều định hướng trục chính.

Khi trục máy được định hướng, trục phải trong chế độ dừng. Trục không thể quay trong khi gia công yêu cầu sự dịch chuyển (ngang của trục). Để biết chi tiết về chu kỳ doa tinh G76 và chu kỳ doa ngược, bạn hãy xem lại Chương 24. Người vận hành máy phải biết sự định hướng trục chính và chiều dịch chuyển thực tế của dụng cụ cắt.

Lập trình lỗ doa, sau đó sẽ chuốt, đòi hỏi thanh doa bảo đảm độ đồng tâm và độ thẳng của lỗ hoàn tất. Nếu doa là nguyên công cuối cùng, độ bóng bề mặt sẽ rất quan trọng. Rất khó lùi dao doa mà không để lại các vết trên mặt trục của lỗ. Trong trường hợp đó, cần chọn chu kỳ thích hợp, có thể là chu kỳ doa chính xác G76.

2.3/ Dụng cụ khối

Khi sử dụng thanh doa một điểm để gia công thô hoặc bán tinh, có một tùy chọn hiệu quả hơn. Tùy chọn này cũng sử dụng dao doa nhưng có hai lười cắt (cách nhau 180°) thay vì một — được gọi là dụng cụ khối. Loại dụng cụ cắt này không dùng cho gia công tinh, do không thể dịch chuyển (ngang). Cách duy nhất lập trình dụng cụ khối là trong chuyển động dao “vào và ra”. Mọi chuyển động “vào” đều theo tốc độ cắt chuyên biệt. Khi chuyển động “ra” một số là chuyển động cắt gọt, số khác là chuyển động nhanh, tùy chọn theo lựa chọn chu kỳ. Chu kỳ có thể sử dụng loại dụng cụ khôi là G81 và G82 (ãn dao-vào-nhanh-ra), G85 và G89 cắt gọt cả vào và ra trong khi trục chính quay, với G86 dao rút ra trong khi trục chính không quay.

Ưu thế lớn nhất của dụng cụ khôi là có thể lập trình với tốc độ cắt cao. Ví dụ, nếu tốc độ cắt của dao một điểm là .007/điểm, dụng cụ khối sẽ gấp đôi, .014/điểm hoặc cao hơn. Các dụng cụ khôi thường có đường kính 0.750 trở lên.

3/ Doa mở rộng các lỗ

Lồ hiện hừu có thể được khoét rộng từ phía trên. Để mở rộng lỗ từ phía trên, bạn có thể sử dụng một trong ba phương pháp làm rộng lỗ hiện hữu. Các phương pháp này được sử dụng phổ biến trong nhiều xưởng cơ khí. Chúng gồm:

- Khoét miệng

- Doa miệng

- Lả miệng

Cả ba phương pháp gia công đó đều mờ rộng lỗ hiện hừu với cùng mục đích – cho phép chi tiết lắp ghép tựa chính xác trong lồ bằng cách tạo ra bề mặt sạch. Ví dụ, đầu -bulông tựa trên bề mặt phẳng sẽ yêu cầu nguyên công khoét hoặc lả miệng. Cả ba nguyên công này đều đòi hỏi sự thầng hàng với lỗ hiện hữu (đồng tâm). Kỹ thuật lập trình về cơ bản là như nhau cho cả ba, mũi khoan có kích cỡ tương đương. Lỗ bất kỳ cần làm rộng phải được khoan trước khi thực hiện một trong ba nguyên công nêu trên.

3.1/ Khoét miệng

Khoét miệng là nguyên công mở miệng lỗ hiện hừu theo hình côn đến chiều sâu yêu cầu. Khoét miệng được dùng cho các lồ cần lắp đầu bulông hình côn.Từ ba nguyên công nêu trên, khoét miệng đòi hỏi tính toán chiều sâu chính xác. Khoét miệng thường gồm ba góc:

- 60 độ

- 82 độ – thông dụng nhất

- 90 độ

Cũng có thể sử dụng các góc khác, tùy theo yêu cầu cụ thể.

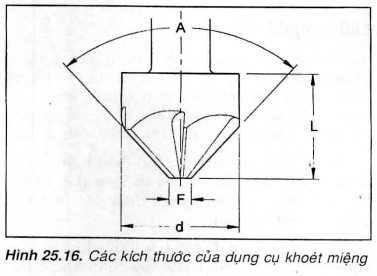

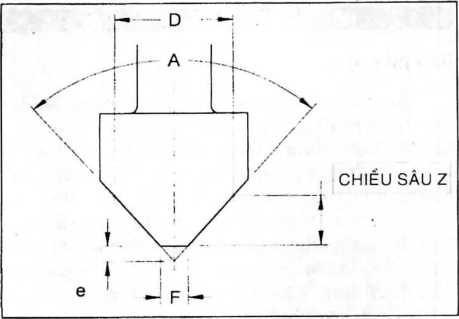

Để minh họa kỹ thuật lập trình và các tính toán, cần biết trước dụng cụ cắt. Hình 25.16 minh họa dụng cụ khoét miệng điển hình.

Trong minh họa này, d là đường kính thân mũi khoét miệng, A là góc khoét, F là đường kính đầu mũi khoét (bằng Zero nếu mũi khoét nhọn), 1 là chiều dài mũi khoét.

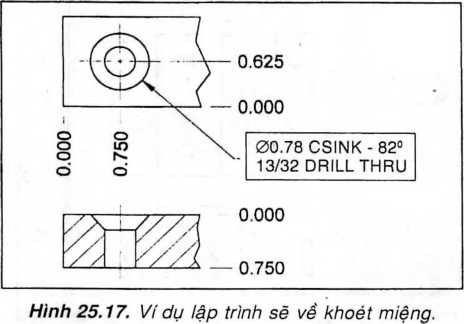

Lập trình khoét miệng đòi hỏi dữ liệu trong bản vẽ. Thông tin này thường được ghi rõ trên bản vẽ, ví dụ:

- .78 DIA CSINK – 82 DEG (Khoét miệng đường kính 0.78 inch, góc 82°)

- 13/32 DRILL THRU (Khoan lỗ suốt, mùi khoan 013/32)

Có một vân đề khi lập trình khoét miệng. Đường kính khoét miệng phải chính xác. Đó là ø.78 trên bản vẽ. Góc khoét là 82°. Đường kính chính xác có thể được tạo ra bằng cách tính toán chiều sâu Z một cách cẩn thận. Điều này không quá khó, do có thể sử dụng hệ số K (Bảng 25.2) về chiều dài đỉnh dụng cụ cắt, sau đó tính chiều sâu cắt, tương tự như khi tính cho mũi khoan, vấn đề ở đây là hệ số K đối với đỉnh mũi khoan luôn luôn giá thiết là đỉnh nhọn. Dụng cụ khoét không phải lúc nào cũng có đỉnh nhọn (ngoại trừ loại có kích thước nhỏ). Thay vào đó, chúng có đường kính F ở mũi khoét (Hình 25.16).

Hình 25.17 minh họa ví dụ về yều cầu khoét miệng, được nêu trên bản vẽ.

Hình 25.18. Dữ liệu cần thiết để tính toán chiều sâu Z khoét miệng, khi biết góc A, các đường kỉnh D và F.

Hình 25.18 minh họa các kích thước khoét miệng đã biết và chưa biết, được yêu cầu để lập trình dụng cụ khoét.

Quá trình tính toán tương đôi đơn giản. Trước hết, bạn xác định chiều cao e khi biết đường kính F, sử dụng các hệ số tiêu chuẩn (Bảng 25.2) như khi áp dụng cho chiều dài đinh mũi khoan:

- 60° K =0.866

- 82° K =0.575

- 90° K =0.500

Trong minh họa này, D là đường kính khoét theo yêu cầu, A là góc khoét, F là đường kính đầu mũi khoan, e là chiều cao phần đỉnh nhọn, và Z-DEPTH là chiều sâu dao khoét được lập trình. Với góc A = 82°, Đường kính F theo tiêu chuẩn là 3/16 (.1875), chiều cao đỉnh nhọn e được tính như sau:

e = .1875 x .575 (K = .375 ứng với góc 82°) = .1078

Chiều sâu Z của dụng cụ có đính nhọn sẽ là Z sâu =.78 x.575 = .4485

Do giá trị này gộp cả chiều cao phần đỉnh nhọn, để tìm chiều sâu Z thực, cần trừ giá trị e từ chiều sâu Z lý thuyết. Z sâu = .4485 -.1078 = .3407

Đây là chiều sâu Z lập trình và block chương trình để khoét miệng theo yêu cầu bản vẽ sẽ như sau:

N3.5 G99 X0.75 Y0.G25 R0.1 Z-0.3407 P200 F8.0

Chú ý, mức R có thể bị hạ thấp, do lỗ suốt đã được khoan trước. Bạn cần cẩn thận, mức R có thể có giá trị âm. Bạn hãy lập trình G98 và mức ban đầu nhỏ, ví dụ Z0.1:

- N34 G43 Z0.1 H03 M08 (0.1 IS INITIAL LEVEL)

- N35 G98 G82 X.75 Y. G25 R-.2 Z-.3407 P200 F8.0

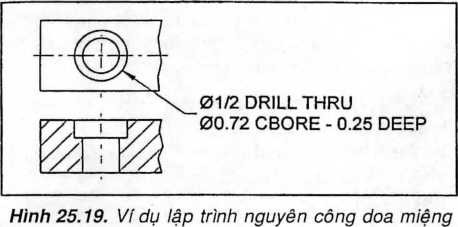

3.2/ Doa miệng

Doa miệng là nguyên công mở rộng lỗ hiện hữu theo hình trụ đến chiều sâu xác định. Doa miệng được dùng cho các lỗ để lắp bulông đầu tròn, thường áp dụng trên các bề mặt thô, không đều, hoặc không vuông góc (90°) với đường tâm bulông. Khi chọn dụng cụ cắt, bạn hãy dùng dao doa miệng được thiết kế đặc biệt cho kiểu gia công này hoặc dùng dao phay mặt đầu thích hợp. Chương trình sử dụng chu kỳ cố định G82. Do chiều sâu doa miệng luôn luôn cho trước, bạn không cần thực hiện các tính toán (Hình 25.19).

Trong ví dụ này, lỗ 01/2 inch đã được khoan trước. Block chương trình rất đơn giản:

N41 G99 G82 X. . Y. . R0.1 Z-0.25 P300 F5.0

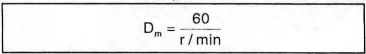

Trong doa miệng, nếu sử dụng tốc độ trục chính tương đối chậm và tốc độ cắt đủ cao, cần bảo đảm đủ thời gian tạm dừng (dwell) P trong chu kỳ G82. Nguyên tắc là lập trình giá trị gấp đôi hoặc cao hơn dwell tính toán tối thiểu. Dwell tối thiểu là:

Ví dụ, nếu tốc độ trục chính được lập trình là 600 r/min, dwell tối thiêu sẽ là = 0.1, và gâpđôi là 0.2 trong chương trình, do đó dwell sẽ làP200. Sự gấp đôi giá trị dwell sẽ bảo đảm ngaycả với 50% tốc độ trục chính vẫn có ít nhất mộtvòng quay trục chính để làm sạch đáy lỗ doamiệng. Nhiều nhà lập trình còn sử dụng thờigian dwell dài hơn, chằng hạn hơn một hoặchai vòng quay ở đáy lỗ.

3.3/ Lả miệng

Lả miệng hầu như đồng nhất với doa miệng nhưng chiều sâu cắt rất nhỏ. Nói chung, lảmiệng còn được gọi là doa miệng nông. Mụcđích là cắt gọt đủ để cung cấp bề mặt phẳngcho đầu bulông, vòng đệm, hoặc đai ốc. Kỹthuật lập trình hoàn toàn như doa miệng.

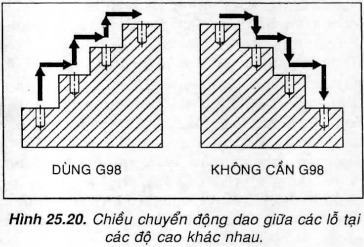

Trong nhiều trường hợp, cùng một dụng cụ cắt có thể được lập trình để dịch chuyển lên và xuống giữa các độ cao (các bậc hoặc mức trên chi tiết).Ví dụ, mũi khoan sẽ cắt các lỗ có cùng chiều sâu nhưng bắt đầu từ các bậc khác nhau.

Loại lập trình này đòi hỏi điều kiện chính, dụng cụ cắt cần được lập trình hiệu quả (không tổn thất thời gian) và phải được lập trình an toàn (không va chạm).

Giải quyết vấn đề lập trình này không khó, chỉ cần đánh giá đúng các tùy chọn khả dụng. Các tùy chọn gồm hai lệnh chuẩn bị G98 và G99, được dùng với các chu kỳ cố định. G98 làm cho dụng cụ cắt trở về mức ban đầu, G99 đưa dao cắt về mức R. Trong lập trình thực tế, lệnh G98 chỉ được dùng trong các trường hợp khi cần tránh chướng ngại (vật cản) giữa các lỗ.

Hình 25.20, minh họa hai khả năng lập trình. Hình chiều cạnh của chi tiết bậc nêu rõ chiều chuyển động dao giữa các lỗ. Hình bên trái, chuyển động từ một lỗ đến lỗ kế tiếp có thể gây ra va chạm với bậc, do đó để an toàn cần dùng G98. Hình bên phải, không có chướng ngại, không cần G98, có thể dùng G99.

Xác lập mức ban đầu thường được thực hiện trong block G43, trong đó giá trị Z phải biểu thị vị trí an toàn phía trên tất cả các chướng ngại.

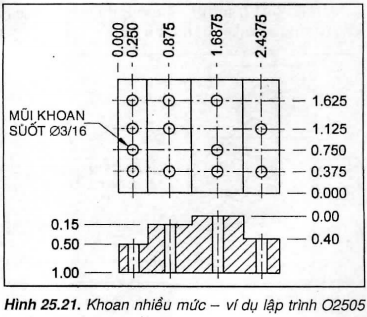

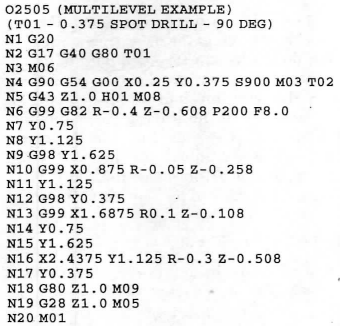

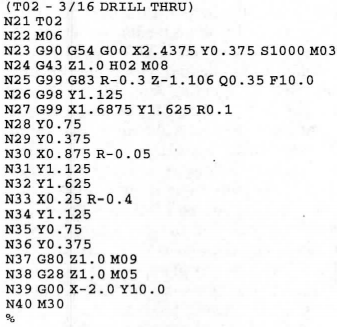

Ví dụ thực tiễn của kỹ thuật này được nêu trên Hình 25.21 và chương trình O2505.

Ở đây dùng hai dụng cụ-T01 là mũi khoan điểm 90°, cắt đến chiều sâu .108 dưới từng mặt bậc, T02 là mũi khoan suốt ø3/16, được lập trình với chiều sâu tuyệt đôi Z-1.106:

Bạn hãy nghiên cứu chương trình này một cách chi tiết. Bạn cần chú ý chiều của các dao-TOl bắt dầu ở lỗ dưới bên trái và kết thúc ở lỗ dưới bên phải theo đường chữ chi (gấp khúc). T02 bắt đầu ở lỗ dưới bên phải và kết thúc tại lỗ dưới bên trái cũng theo đường gấp khúc. Đối với dụng cụ thứ nhất, số lần thay đổi G98 hoặc G99 lớn hơn dụng cụ thứ hai. Trong gia công lỗ nhiều mức bạn cần hiểu ba lĩnh vực điều khiển chương trình, được dùng trong 02505:

- Điều khiển G98 và G99

- Điều khiển mức R

- Điều khiển chiều-sâu Z

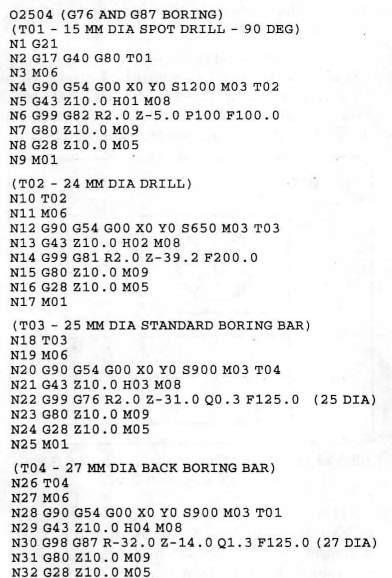

4/ Doa dịch chuyển dao

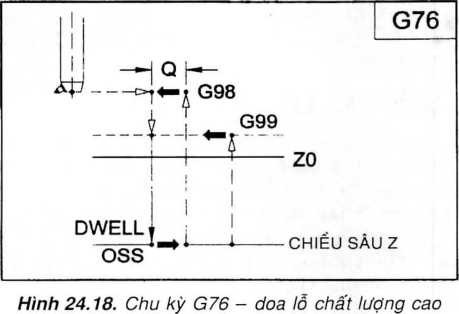

Có hai chu kỳ đòi hỏi dụng cụ cắt dịch chuyển ra xa đường tâm lỗ hiện hành, G76 và G87. Chu kỳ G76 hữu dụng hơn và được minh họa trong chương trình O2504.

4.1/ Chu kỳ doa chính xác G76

Chu kỳ G76 được dùng cho các lỗ đòi hỏi chất lượng cao về kích thước và độ bóng bề mặt. Quá trình doa là bình thường, nhưng sự lùi dao ra khỏi lỗ là đặc biệt. Thanh doa dừng ở đáy lỗ theo vị trí định hướng, dịch chuyển ra xa theo giá trị Q trong chu kỳ và lui về vị trí khởi đầu, dịch chuyển trở lại vị trí bình thường.

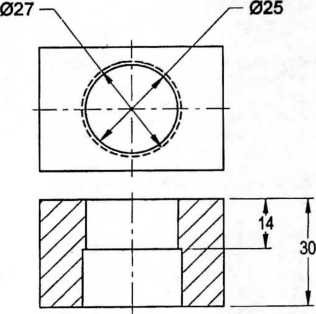

Chu kỳ G76 đã được trình bày chi tiết trong Chương 24. Trong chương này là ví dụ lập trình thực tế, gia công lỗ ø25 mm (Hình 25.14).

Từ bản vẽ, chỉ xét lỗ ø25 mm, sự nhập chương trình rất đơn giản:

N. . G99 G76 X0 Y0 R2.0 Z-31.0 Q0.3 F125.0

Lỗ được doa với chu kỳ G76 sẽ có chất lượng

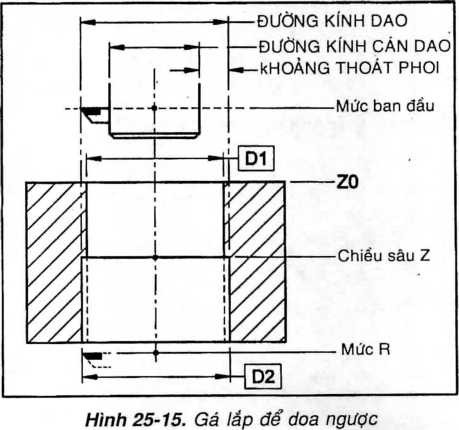

4.2/ Chu kỳ doa ngược G87

Chu kỳ doa ngược G87 có một số ứng dụng, nhưng không phổ biến. Đây là chu kỳ doa làm việc ngược chiều với các chu kỳ khác – từ phía sau chi tiết. Nói chung, doa ngược bắt dầu từ đáy lỗ, “phía sau chi tiết” và doa từ đáy đi lên, theo chiều Z dương.

Chu kỳ G87 đã được trình bày chi tiết trong Chương 24. Hình 25.14 minh họa đường kính ø27 mm được doa với sự gá lắp chi tiết lỗ 25 mm. Đường kính lớn là ở “mặt dưới của chi tiết“. Do đó sẽ được doa ngược, sử dụng chu kỳ G87.

Hình 25.15 minh họa gá lắp dao để doa lỗ 027 từ đáy lỗ đi lên. Trong minh họa này, D1 là đường kính lỗ nhỏ, D2 là đường kính lỗ sẽ doa ngược. D2 luôn luôn lớn hơn Dl. Bạn cần bảo đảm có đủ khoảng hở ở cán dao doa bên trong lồ và ở đáy lỗ.

Ví dụ lập trình:

Để minh họa chương trình hoàn chỉnh, ở đây sẽ dùng 4 dao — mũi khoan điểm (TOI), mùi khoan (T02), thanh doa tiêu chuẩn (T03), và thanh doa ngược (T04). Chương trình là O2504.

N33 G28 X0 Y0

N34 M30

%

Bạn hãy tuân thủ tất cả các nguyên tắc khi lập trình hoặc gá lắp chi tiết với chu kỳ cố định G76 hoặc G87 trong chương trình. Một số nguyên tắc đó nhằm bảo đảm tính an toàn.

4.3/ Các chú ý trong lập trình và gá lắp

Các chú ý về nguyên công doa liên quan đến một số vấn đề đặc biệt là rất cần thiết để áp dụng thành công các chu kỳ G76 và G87. Dưới đây sê tóm tắt các chú ý quan trọng.

- Doa lỗ suốt phải dược thực hiện trước khi doa ngược

- Chu kỳ doa G76 phải được lập trình qua toàn bộ chiều sâu lỗ, không được phép nửa chừng.

- Đối với chu kỳ G76, chỉ yêu cầu giá trị Q tối thiểu (ví dụ 0.3 mm, 0.012 inch)

- Đối với chu kỳ G87, giá trị Q phải lớn hơn một nửa hiệu số giữa hai đường kính: (D2 – D1)/2 = (27 – 25)/2 = 1,cộng với giá trị Q tiêu chuẩn tối thiểu (0.3 mm)

- Luôn luôn chú ý thân (cán) thanh doa sao cho không chạm vào bề mặt lỗ trong khi dịch chuyển. Điểu này có thể xảy ra với các thanh doa lớn, lỗ nhỏ, hoặc lượng dịch chuyên lớn.

- Luôn luôn chú ý thanh doa, sao cho không chạm vào chướng ngại (vật cản) bên dưới chi tiết. Bạn cần nhớ giá trị bù chiều dài dụng cụ cất được đo đến lưỡi cắt, không phải đến đáy thực của dụng cụ doa:

- G87 luôn luôn được lập trình trong chế độG98, không được phép lập trình với G99.

- Bạn phải biết chiều dịch chuyển và gá lắp dao hợp lý.

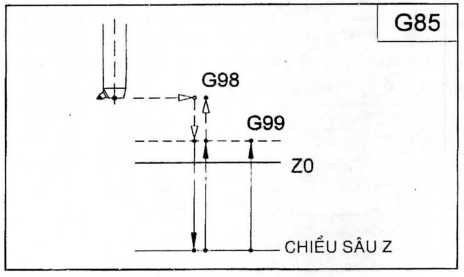

5/ Một số chu trình gia công doa trong CNC

Chu kỳ doa G85

| G98 (G99) G85 X.. Y.. R.. Z.. F.. | |

| Bước | Chu kỳ G85 |

| 1 | Chuyển động nhanh đến vị trí XY |

| 2 | Chuyển động đến mức R |

| 3 | Chuyển động cắt gọt đến chiều sâu Z |

| 4 | Chuyển động cắt gọt lùi về mức R |

| 5 | Lùi nhanh đến mức ban đẩu (với G98) hoặc giữ nguyên ở mức R (với G99) |

Chu kỳ doa G85 thường dùng cho các nguyên công doa và chuốt. Chu kỳ này được dùng trong các trường hợp chuyển động dao vào và ra các lỗ để tăng độ bóng bề mặt lỗ, dung sai kích thước và / hoặc độ đồng tâm… Nếu sử dụng chu kỳ G85 để doa, bạn cần nhớ trên một số chi tiết có thể có một lượng nhỏ vật liệu bị cắt gọt khi lùi dao ra khỏi lỗ. Đặc tính vật lý này là do áp suất của dao cắt trong khi lùi dao. Nếu độ bóng bề mặt bị giám do lùi dao,bạn hãy thử sử dụng chu kỳ doa khác.

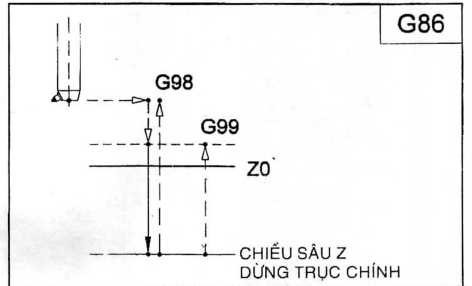

Chu kỳ doa G86

| G98 (G99) G86 X.. Y.. R.. Z.. F.. | |

| BƯỚC | Chu kỳ G86 |

| 1 | Chuyển động nhanh đến vị trí XY với trục chính quay. |

| 2 | Chuyển động nhanh đến mức R. |

| 3 | Chuyển động cắt gọt đến chiều sâu Z |

| 4 | Dừng quay trục chính. |

| 5 | Lùi dao nhanh đến mức ban đẩu (với G93) hoặc lùi dao nhanh đến mức fì (với G99). |

Để doa thô các lỗ hoặc các lỗ cần tiếp tục gia công. Chu kỳ này rất giống chu kỳ G81. Sự khác biệt là trục chính dừng ở đáy lỗ.

Ghi chú: Mặc dầu chu kỳ này tương tự chu kỳ G81 nhưng vẫn có các đặc tính riêng. Trong chu kỳ khoan tiêu chuẩn G81 dao lùi lại trong khi trục chính của máy công cụ đang quay, nhưng trong chu kỳ G86, trục chính dừng lại. Không được phép dùng chu kỳ G86 để khoan, chẳng hạnnhằm tiết kiệm thời gian – do phoi vụn dính ở các rãnh xoắn của mũi khoan có thể làm hư hại bề mặt khoan hoặc chính mũi khoan.

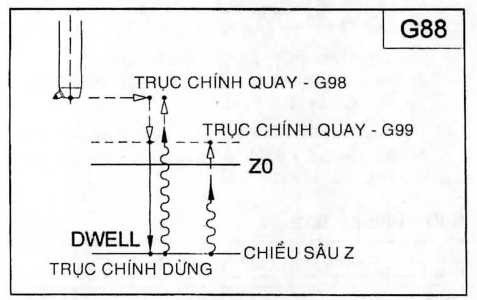

Chu kỳ doa G88

| G98 (G99) G88 X.. Y.. R.. Z.. p.. F.. | |

| Bước | Chu kỳ G88 |

| 1 | Chuyển động nhanh đến vị trí XY |

| 2 | Chuyển động nhanh đến mức R |

| 3 | Chuyển động cắt gọt đến chiều sâu I |

| 4 | Dwell tại chiều sâu này – tính theo mili giây (P..) |

| 5 | Dừng quay trục chính (tạo điều kiện feedhold, người vận hành CNC chuyển sang chế độ thao tác bằng tay và thực hiện tác vụ bằng tay, sau đó chuyển trở lại chế độ nhớ), sự KHỞI ĐỘNG CHU KỲ sẽ trở về chế độ bình thường |

| 6 | Lùi dao nhanh đến mức ban đầu (với G98) hoặc lùi dao nhanh đến mức fí (với G99) |

| 7 | Trục chính quay |

Chu kỳ G88 ít được sử dụng, chỉ giới hạn cho các nguyên công doa với các dụng cụ cắt đặc biệt đòi hỏi sự can thiệp bằng tay ở đáy lỗ. Khi hoàn tất điểu đó. dao lùi ra ngoài lỗ để bảo đảm an toàn. Chu kỳ này có thể được một số nhà chế tạo dụng cụ cắt sử dụng cho một số nguyên công.

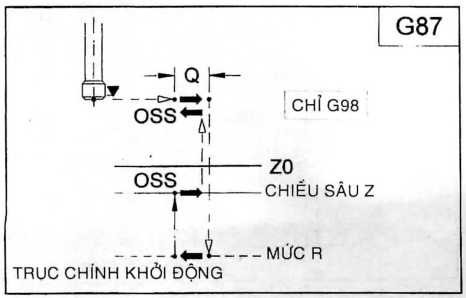

Chu kỳ doa ngược G87

Có hai định dạng lập trình khả dụng cho chu kỳ doa ngược, G87 — định dạng thứ nhất (sử dụng Q) thồng dụng hơn so với định dạng thứ hai (sử dụng I và J).

| G98 G87 X.. Y.. R.. Z.. Q.. F.. | |

| G98 G87 X.. Y.. R.. Z.. 1.. J.. F.. | |

| Bước | Chu kỳ G87 |

| 1 | Chuyển động nhanh đến vị trí XY |

| 2 | Dừng quay trục chính |

| 3 | Định hướng trục chính |

| 4 | Dịch chuyển ra theo giá trị Qhoặc dịch chuyển theo giá trị và chiều của I và J |

| 5 | Chuyển động nhanh đến mức R |

| 6 | Dịch chuyển vào theo giá trị Qhoặc dịch chuyển theo chiều ngược của I và J |

| 7 | Trục chính quay thuận (M03) |

| 8 | Chuyển động cắt gọt đến chiều sâu Z |

| 9 | Trục chính dừng lại |

| 10 | Định hướng trục chính |

| 11 | Dịch chuyển ra theo giá trị Qhoặc dịch chuyển theo giá trị và chiều của I và J |

| 12 | Lùi dao nhanh đến mức ban đầu |

| 13 | Dịch chuyển vào theo giá trị Qhoặc dịch chuyển theo chiều ngược của I và J |

| 14 | Trục chính quay |

Đây là chu kỳ đặc biệt, chỉ sử dụng cho một số (không phải tất cả) nguyên công doa ngược. Công dụng thực tiễn của chu kỳ này rất hạn chế, do các yêu cầu dụng cụ cắt và gá lắp. Bạn chỉ nên dùng chu kỳ G87 nếu tổng chi phí có tính kinh tế. Trong nhiều trường hợp, bạn có thể chọn phương pháp đảo ngược chi tiết trong nguyên công thứ cấp.

GHI CHÚ: Cán dao doa phải được gá lắp rất cẩn thận, cần được xác lập trước để tương hợp với đường kính được yêu cầu doa ngược. Lưỡi cắt phải được xác lập trong chế độ định hướng trục chính, quay mặt ngược chiều với chiều dịch chuyển.

Lưu ý: G99 không được dùng với chu kỳ G87

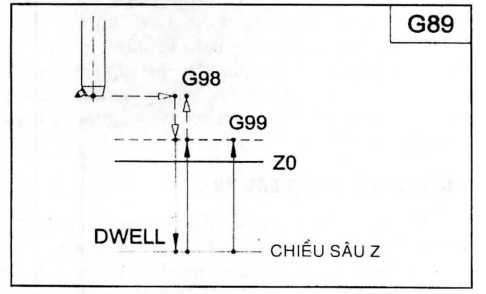

Chu kỳ doa G89

| G98 (G99) G89 X.. Y.. R.. Z.. p.. F.. | |

| BƯỚC | Chu kỳ G89 |

| 1 | Chuyển động nhanh đến vị trí XY |

| 2 | Chuyển động nhanh đến mức R |

| 3 | Chuyển động cắt gọt đến chiều sâu Z |

| 4 | Dwell tại chiều sâu này – tính theo mili giây (P..) |

| 5 | Chuyển động cắt gọt đến mức R |

| 6 | Lùi dao nhanh đến mức ban đầu (với G98) hoặc giữ nguyên ở mức R (với G99) |

Dùng cho các nguyên công doa, khi sự cắt gọt đòi hỏi các chiều vào và ra khỏi lỗ gia công, với dwell chuyên biệt ở đáy lỗ. Dwell là giá trị duy nhất phân biệt giữa chu kỳ G89 và chu kỳ G85.

Chu kỳ doa chính xác G76

Đây là chu kỳ rất hữu dụng cho các lỗ chất lượng cao. Có hai định dạng lập trình khả dụng cho chu kỳ doa chính xác G76 – định dạng thứ nhât (sử dụng Q) thông dụng hơn định dạng thứ hai (sử dụng I và J)

| G98 (G99) G76 X.. Y.. R.. Z.. p.. Q.. F.. | |

| G98 (G99) G76 X.. Y.. R.. Z.. p.. 1.. J.. F.. | |

| BƯỚC | Chu kỳ 76 |

| 1 | Chuyển động nhanh đến vị trí XY |

| 2 | Chuyển động nhanh đến mức R |

| 3 | Chuyến động cắt gọt đến chiều sâu Z |

| 4 ‘ | Dwell tại chiều sâu này, tính theo mili giây (P…) (nếu được ƠÙỈ1Q) |

| 5 | Dừnq quay trục chính |

| 6 | Định hướng trục chính |

| 7 | Dịch chuyển ra theo giá trị Qhoặc dịch chuyển theo giá tri và chiều của I và J |

| 8 | Lùi nhanh đến mức ban đầu (với G98) hoặc qiữ nguyên mức R (với G99) |

| 9 | Dịch chuyển vào theo giá trị Q hoặc dịch chuyển ngược chiều của I và J |

| 10 | Trục chính quay |

Các nguyên công doa – thường để làm bóng lỗ khi chất lượng lỗ hoàn tất là rất quan trọng. Chất lượng này có thể xác định bằng độ chính xác kích thước lỗ, độ bóng bề mặt cao, hoặc cả hai.

Chu kỳ G76 còn được dùng để gia công các lỗ trục và song song với các trục của chúng.