Gia công bằng siêu âm được sử dụng để nâng cao hiệu quả của các phương pháp gia công khác bằng cách đưa giao động của siêu âm tác dụng vào dụng cụ cắt. Người ta đã tìm được nhiều biện pháp hợp lý để nâng cao năng suất cắt và tuổi thọ của dao trong gia công tiện, khoan, khoét, doa, mài, cắt ren v.v.với việc dùng siêu âm.

1/ Khoan – khoét – doa bằng siêu âm

Khoan siêu âm dựa trên cơ sở lợi dụng tác động cọ xát và gọt dũa của sóng siêu âm, thiết bị khoan làm việc với tần số kHz, gồm có đầu từ giảo dao động với tầng số trên, và bộ cầu nối được nối với đầu giao động, cầu nôi được truyền giao động, và qua dụng cụ dao động được truyền sang vật cần khoan.

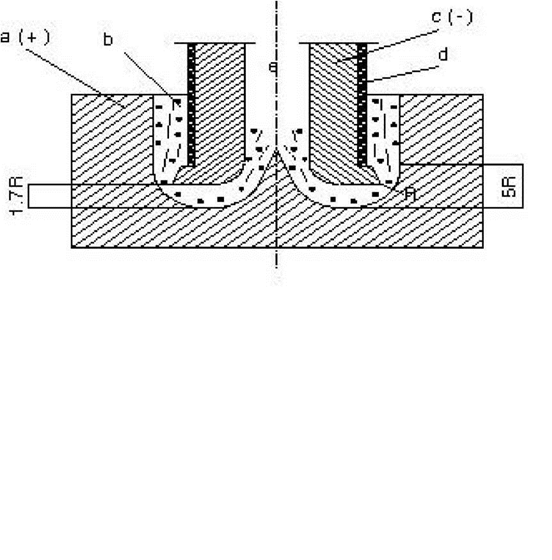

Khác với mũi khoan quay thông thường, ở đây dụng cụ khoan dao động dọc thẳng góc với mặt của vật gia công. Do tác dụng dao động đó, những hạt mài nhỏ trộn lẫn lơ lững trong chất lỏng rạch vật gia công, mở ra theo lỗ privet của dụng cụ. Từ cơ chế khoan như vậy có thể suy ra rằng không nên khoan lỗ thủng xuyên bằng mũi khoan đặc, mà bằng mũi khoan ống (xem hình 2.9), nếu kích thước và hình dạng lỗ cho phép tạo hình mũi khoan như vậy. Bằng mũi khoan này, những phần vật liệu được lấy đi có chổ để dồn lại.

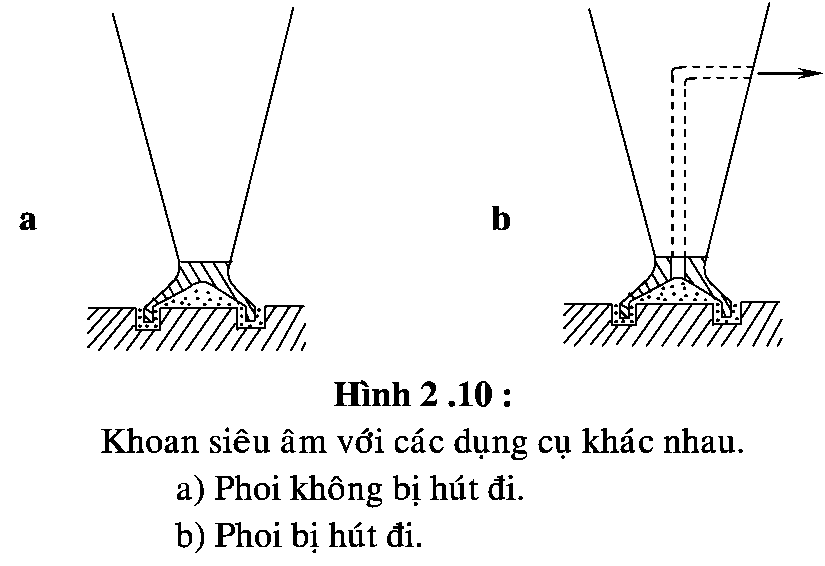

Trên hình 2.10 và 2.11 có thể thấy nguyên lý khoan siêu âm trong một số trường hợp cụ thể.

Hình 2.11: Sơ đồ nguyên lý khoan siêu âm trong một scí trường hợp cụ thể

a)Khoan lỗ hình trụ có đáy

b)Khoan xuyên lỗ trụ bằng dụng cụ có dạng vành khăn.

c)Khoan lỗ đáy không phải hình trụ.

d)Khoan lỗ xuyên không phải hình trụ.

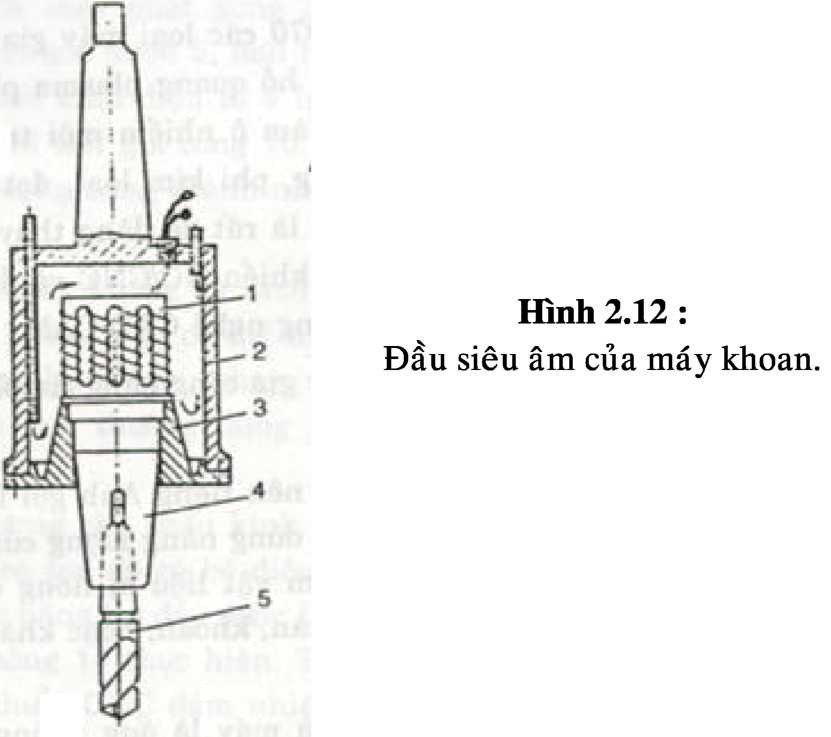

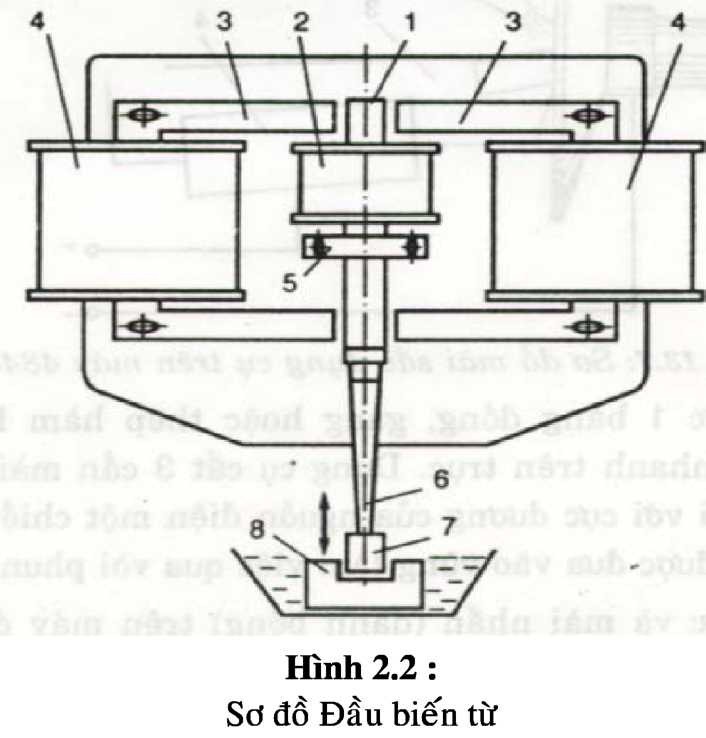

Hình 2.12 là đầu siêu âm của máy khoan dùng để tạo dao động dọc khi khoan, khoét lỗ. Nó có bộ biến từ 1 đặt bên trong thân 2 và nhận nguồn dao động từ máy phát siêu âm đặt liền với máy khoan. Bộ biến từ biến dao động điện có tần số siêu âm thành dao động dọc cơ học. Chi tiết dạng phễu 3 lắp phía dưới thân 2 có chiều cao phụ thuộc vào tần số dao động. Thanh truyền 4 được hàn vào bộ biến từ nhằm khuếch đại vận tốc và biên độ dao động. Lỗ côn phía dưới dùng để lắp mũi khoan, mũi khoét. Đầu siêu âm cũng được làm nguội bằng nước.

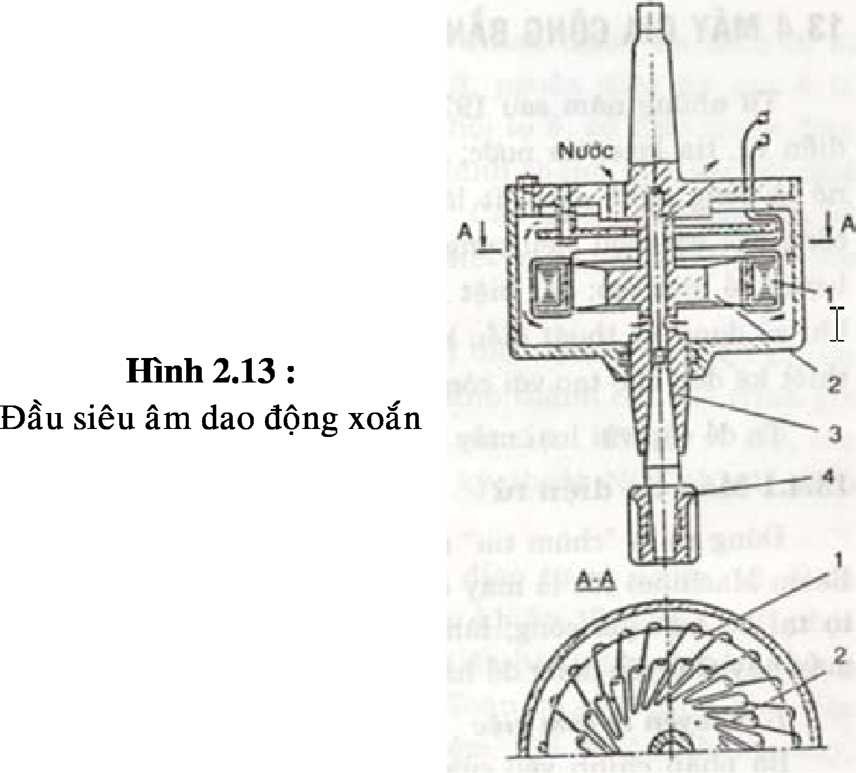

Để khoan, khoét, doa, cắt ren người ta cũng đã sử dụng một cấu trúc mới là đầu siêu âm dao động xoắn (Hình 2.13). Loại này cũng có bộ biến từ 1 có dạng vòng, bên trong nó đặt tiếp tuyến các bộ biến đổi sóng 2. Phần trên của lõi cộng hưởng 3 có đuôi côn để lắp vào trục chính của máy; phần dưới có lỗ côn để lắp dụng cụ cắt 4. Khi cho dòng điện có tần số cao qua cuộn dây bộ biến từ vào các bộ biến đổi sóng 2, các dao động dọc xuất hiện sẽ tạo nên tác dụng xoắn tương đối với trục đầu siêu âm.

Hạt đánh bóng thường là hạt cacbid borlum lơ lửng trong nước. Chúng ta có thể gia tăng công suất của máy khoan siêu âm. Nếu chúng ta hút đi phoi vụn tồn động trong mũi khoan ống (hình 2.10b). Bằng cách này có thể khoan lỗ sâu từ 4 mm đến 30 mm, tốc độ khoan tăng lên 5 lần.

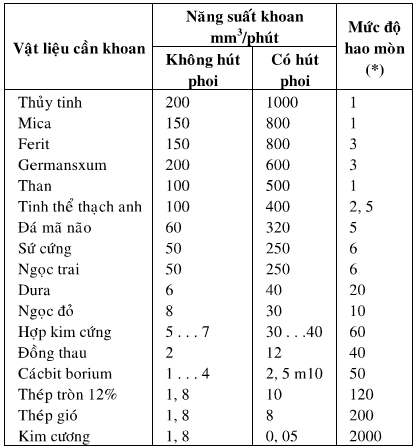

Bột mài sử dụng là hạt cacbit borium cỡ hạt 220; trường hợp khoan kim cương, thì dùng bọt kim cương. Số liệu trên ứng với thiết bị khoan có tầng Số 22 kHz, công suất 30W, điện tích công tác là 27 mm2.

Bảng 2.2 so sánh công suất khoan trong trường hợp không hút phoi vụn và trong trường hợp có hút.

Công suất khoan trong các trường hợp

(*) Giả thiết có mũi khoan có độ cứng bằng nhau, và vật gia công bằng thủy tinh, độ hao mòn của mũi khoan là 1, thì số liệu trong bảng là độ hao mòn của mũi khoan trong trường hợp khoan các vật liệu khác thì so sánh với trường hợp khoan thủy tinh.

Khoan siêu âm không chỉ có ưu điểm là có thể khoan bất kỳ vật có độ cứng nào và lỗ khoan có bất cứ profin nào mà còn lợi hơn khi khoan vật có khả năng dẫn điện, dù cho đối với vật liệu này có thể dùng phương pháp khác. Ví dụ gia công bằng tia lửa điện, để đạt được độ bóng tốt thì hoặc phải khoan chậm, mà có khi ngay cả khi vậy cũng không đạt được chất lượng bề mặt tốt hơn, hoặc nếu khoan nhanh thì bề mặt lại rất thô.

Nếu lựa chọn loại bột mài có độ mịn thích hợp và không có tạp chất, thì độ nhám tôi đa (Rmax) của bề mặt gia công siêu âm không quá 1 .Đường kính lỗ lớn hơn đường kính mũi khoan khoảng ![]()

![]() tùy thuộc vào độ mịn của hạt mài. Đường kính của lỗ khoan không thể nhỏ hơn 100

tùy thuộc vào độ mịn của hạt mài. Đường kính của lỗ khoan không thể nhỏ hơn 100![]() Độ chính xác tối đa có thể đạt được là 10

Độ chính xác tối đa có thể đạt được là 10 ![]() với máy tốt nhất. Các máy thường dùng hiện nay có thể có công suất

với máy tốt nhất. Các máy thường dùng hiện nay có thể có công suất ![]() kw. Năng suất lấy phoi là khi gia công thủy tinh; là

kw. Năng suất lấy phoi là khi gia công thủy tinh; là ![]() mm3/ph đối với hợp kim cứng.

mm3/ph đối với hợp kim cứng.

2/ Mài – cắt – xẻ rãnh bằng siêu âm

Như đã nói khoan bằng siêu âm là công nghệ quan trọng nhất và phổ biến nhất, các loại gia công khác về nguyên lý tương tự như gia công lỗ.Trong những phần dưới đây, chỉ bàn nhiều về mài, còn các loại gia công khác thì nói ít. sở dĩ bàn về gia công mài nhiều hơn vì nó có một số tính chất khác so với gia công khoan. Các nước tiên tiến (Liên Xô, Mỹ) người ta đang chú ý đến một điều là làm sao có thể ứng dụng những đặc điểm của phương pháp gia công thông dụng như (khoan, mài phẳng mài tròn, cắt ren . . .) vào phương pháp gia công bằng siêu âm.

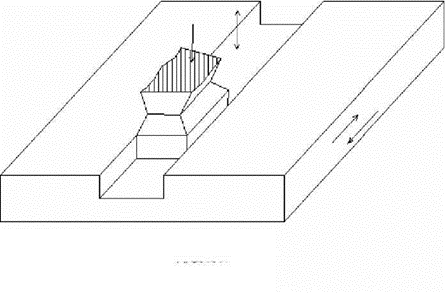

Khác với khoan lỗ, khi mài mặt phẳng thì vật gia công có thể chuyển động dưới dụng cụ.

Trong trường hợp mài những chỗ chật, khó mài trên những vật liệu gia công bằng vật liệu rắn dòn (như sứ) hoặc hợp kim cứng, thì mài trên mặt phẳng bằng siêu âm có tầm quan trọng lớn, vì không có phương pháp nào khác gia công có năng suất chấp nhận được. Những đặc tính công nghệ khoan cũng có giá trị trong gia công mài mặt phẳng, nhưng cần bổ sung thêm bằng tốc độ chuyển động của vật gia công ảnh hưởng lớn đến năng suất, chất lượng bề mặt và độ chính xác. Khi giữa dụng cụ và vật gia công có chuyển động tương đôi, thì điều kiện tiếp xúc giữa dụng cụ và vật gia công sẽ khác. Lực tác dụng vào một số hạt mài sẽ thay đổi, vì điều kiện làm việc sẽ biến đổi trên diện tích của bề mặt làm việc của dụng cụ mới lần đầu tiếp xúc với vật gia công. Tất nhiên là với cơ chế động học như vậy điều kiện mài gọt của bề mặt làm việc của dụng cụ sẽ khác nhau trong từng giai đoạn.

Hình 2.14 : Nguyên lý mài phẳng bằng siêu âm

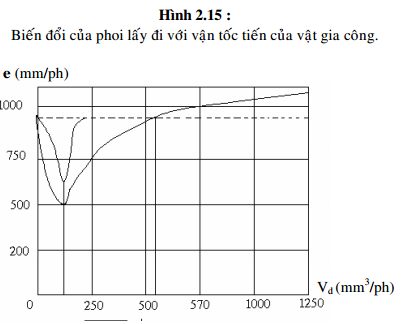

Để có thể chọn tốc độ một cách tối ưu trên vật gia công (e) thì nên phân tích mối quan hệ![]() trên hình 2.15

trên hình 2.15

Từ hình 2.15 ta có thể rút ra một số kết luận sau:

- Trên giai đoạn 1 của các đường cong năng suất lớn, nhưng dụng cụ mau hỏng vì coi như đã gia công xong. Tăng e thì năng suất giảm đến tối thiểu.

- Ở đầu giai đoạn 2 năng suất rất nhỏ sau đó tiến lên với e và đạt trị số năng suất khi e = 0, đó là năng suất khoan bằng siêu âm. Sở dĩ năng suất giảm tối thiểu vì với trị số giới hạn e nào đó hoặc gần với trị số đó trong khoảng thời gian nhất định, dụng cụ dịch chuyển do tác động cộng hưởng theo hướng ngược với hướng chuyển động của vật gia công. Sự chuyển động ngược này thực tế nhất quán với sự giảm bề mặt làm việc của dụng cụ.

- Giai đoạn 3 tốc độ tiếp tục tăng thì không còn làm tăng năng suất nữa.

Biến đổi của phoi lấy đi với vận tốc tiến của vật gia công (mm3/ph)

Cần thiết phải lưu ý rằng, khi nói những điều kiện ở trên chúng ta đã so sánh các thông số năng suất trung bình, chúng ta không chú ý đến các điều kiện mài gọt khác nhau ở những giai đoạn khác nhau của dụng cụ.

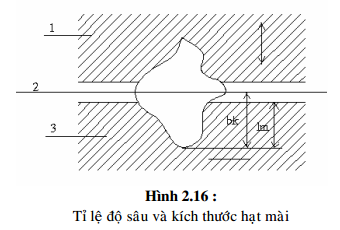

Tốc độ tiến phải sao cho trong khi dụng cụ tiếp xúc với vật gia công ở một thời điểm thì độ ăn dao (f) không vượt quá giới hạn (bk) mà kích thước hạt mài quyết định, điều đó biểu thi bằng biểu thức sau đây :

- Dụng cụ

- Hạt mài

- Vật gia công

Phụ tải tĩnh cũng là một thành phần trong xung lực trực tiếp tạo ra sự phân tán vật liệu. Phụ tải tĩnh tối ưu chủ yếu do bề rộng của bề mặt làm việc của dụng cụ quyết định. Trong trường hợp chung quanh hệ này theo hàm mũ e. Với hạt mài quan hệ này là :

![]()

Có thể thay thế bằng hàm parabol, ở đó am là bề rộng của bề mặt làm việc của dụng cụ.

Khi mài bằng siêu âm chất lượng bề mặt không những phụ thuộc vào các tính chất giống như khoan mà còn phụ thuộc nhiều vào tốc độ dao động và độ tiến của dụng cụ.

Có thể mài bằng siêu âm mặt phẳng nằm, mà cả mặt phẳng đứng và mặt phẳng hình học nào đó :

Hình 2.17: Sơ đồ nguyên lý gia công bằng siêu âm các mặt phẳng hình học có dạng đã cho (a-b) và mặt phẳng bên (c)

3/ Đặc điểm và phạm vi ứng dụng

3.1/ Đặc điểm

Ưu điểm

- Cho phép gia công được những vật liệu vô cùng cứng, rắn, giòn.

- Cho phép gia công được những vật liệu phi kim loại.

- Không gây ra hiện tượng nứt tế vi bề mặt.

- Không gây ra tai nạn lao động.

Nhược điểm

Độ lớn của bề mặt gia công: Khi bề mặt gia công nhỏ, thao tác thực hiện khá phức tạp, khó khănể Các máy khoan siêu âm có thể thực hiện trên bề mặt tối đa 750-1000 mm2, với một năng suất có thể chấp nhận được. Có thể tăng tiết diện gia công bằng cách tăng năng suất ra và tiết diện bề mặt phát sóng của đầu từ giảo. Công việc này đòi hỏi phải giải quyết những vấn đề về âm học rất phức tạp.

Độ sâu có thể gia cổng được: Chỉ có thể gia công lỗ và rãnh không sâu lắm. Tăng độ sâu thì giảm năng suất, do làm tăng quá trình mài phụ, và gây khó khăn cho việc đưa bột mài vào vùng làm việc cũng như lấy đi vật liệu bị mài mòn của dụng cụ. Lỗ sâu chỉ có thể khoan theo kiểu bậc thang, khi đó năng suất sẽ bị giảm.

Nhu cầu năng lượng: Nhu cầu năng lượng biểu hiện bằng tỉ số giữa công suất đầu vào hoặc công suất phát ra của máy phát siêu âm và lượng phoi trung bình ưong một giờ.

Năng suất: Năng suất thấp khi gia công vật liệu từ hợp kim cứng và thép đã tôi, bằng 1/20-1/50 năng suất khi gia công thủy tinh, thạch anh, v.v.Bên cạnh đó dụng cụ mòn nhiều hơn.

Khi sử dụng siêu âm để bổ sung cho các công nghệ truyền thống để gia công vật liệu cứng và khó gia công, thì cần phải chú ý đến những nhược điểm của công nghệ gia công siêu âm đã nêu ở trên. Ngoài ra làm việc với những thiết bị gia công bằng siêu âm tần số tương đối thếp (<16 kHz). Người công nhân chóng mệt mỏi.

3.2/ Phạm vi ứng dụng

Chúng ta có thể chia thành các ứng dụng như sau :

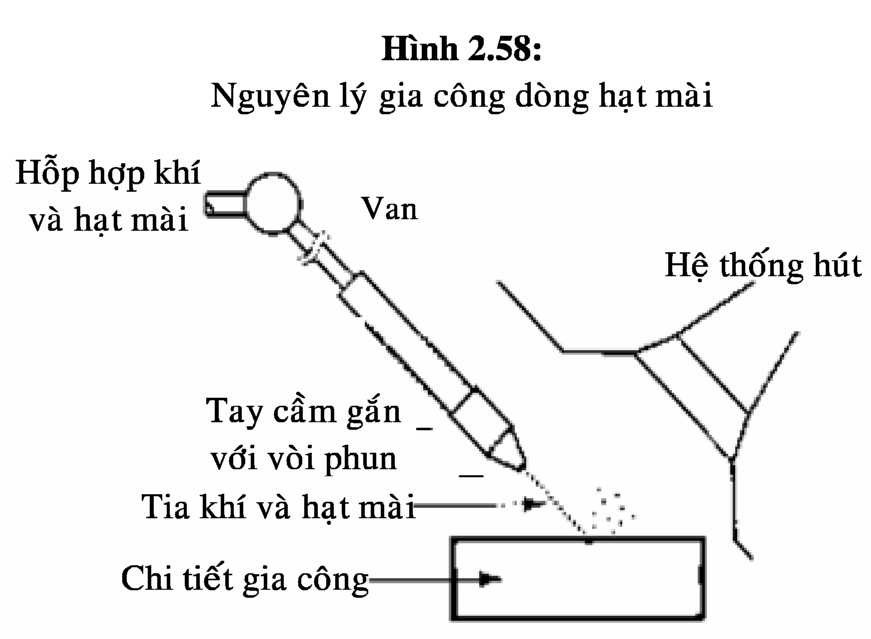

- Gia công chỉ bằng phương pháp siêu âm : khoan, mài gia công ren, làm sạch bavia, gia công rãnh.

- Gia công bằng siêu âm phối hợp phương pháp gia công khác: khoan , phay, xoi lỗ, mài, mài tinh, mài bằng đĩa, mài bóng bằng ma sát.

- Gia công không cắt gọt : Hàn, làm sạch kim loại, lắp ghép bằng ép, phân tích vật liệu có phân tử lớn, làm phát sinh và xúc tiến nhanh các quá trình gia công hoá và điện hoá.

4/ Xu hướng phát triển

Nhu cầu phát ưiển công nghiệp ngày càng đòi hỏi gia công các vật liệu bán dẫn, gốm hợp kim cứng và nhiều vật liệu siêu cứng rắn, dòn khác. Do vậy đòi hỏi phải phát triển loại thiết bị gia công bằng siêu âm. Sự phát triển cần thiết không những chỉ đối với nhóm gia công thứ nhất, mà cả đối với những nhóm gia công phối hợp, mặc dầu hiện nay nhóm này chưa có tầm quan trọng nhiều.

Nội dung phát triển gồm có các vấn đề : động học, đầu tư giảo, các giải pháp nối mới phức tạp. Hiện nay, người ta đang nghiên cứu phát triển các mạch điện đa mạch, các đầu từ giảo và bộ nối có thể gia công trên bề mặt lớn, ít tổn thất.

Bằng các phôi hợp gia công siêu âm, gia công ăn mòn điện và gia công điện hoá với nhau, để gia công các vật liệu có khả năng dẫn điện, người ta có thể tăng năng suất và giảm hao mòn dụng cụ. Trong lĩnh vực phôi hợp gia công nên gia công siêu âm bổ sung cho gia công