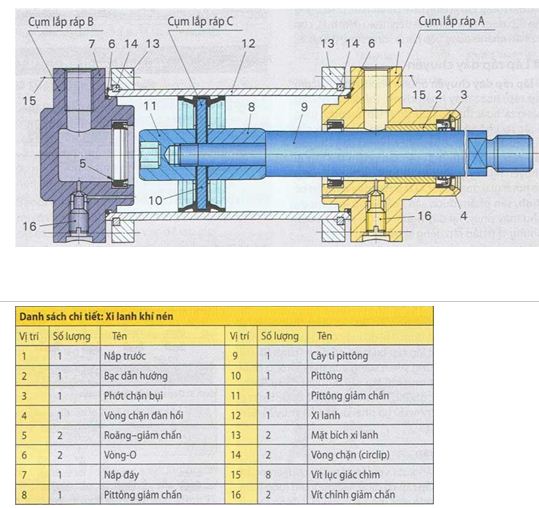

Hình 1: Xi lanh khí nén – bản vẽ tổng thể và danh sách chi tiết

Xi lanh khí nén (Hình 1) gồm nhóm thiết bị (cụm lắp ráp) A (đầu xi lanh), nhóm thiết bị B (đáy xi lanh) và nhóm thiết bị c (pittông). Trước tiên mỗi nhóm thiết bị được lắp ráp riêng. Sau đó các nhóm thiết bị cùng với chi tiết rời khác được ráp lại với nhau cho ra xi lanh khí nén.

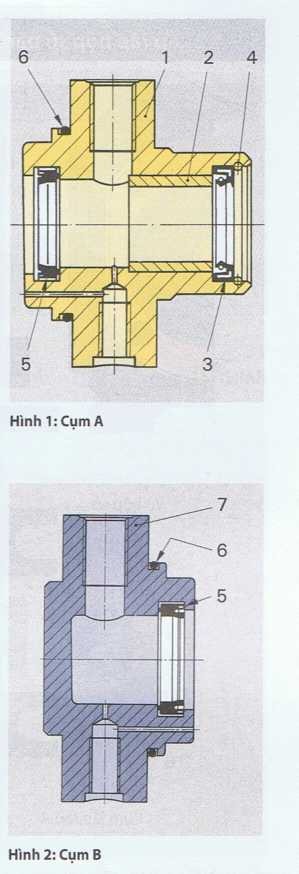

- Cụm A

Trước tiên bạc dẫn hướng (2) có bôi nhẹ lớp mỡ tại đường kính ngoài được lắp ghép với nắp trước (1) qua sự hỗ trợ của máy ép thủy lực (Hình 1, trang 435). Một bulông có bậc được sử dụng như dụng cụ trợ giúp định tâm ống lót vào đường kính trong của nó. Sau đó bộ phớt chặn bụi (3) được ép đến mặt tựa trong lỗ khoan tiếp nhận đã bôi mỡ với sự trợ giúp của một ống lót. Vị trí của nó được xác định bởi vòng hãm (vòng chặn đàn hồi) (4).

Vòng bít (roăng) giảm chấn (5) làm từ nhựa cao su đàn hồi, được đẩy vào bằng tay và đưa vào trong lỗ khoan. Nó tự định tâm trong rãnh khoan sau khi buông tay ra, trong đó nó phải có một độ rơ nhỏ dọc trục Cuối cùng vòng-O (6) đã bôi mỡ trước đó được đặt vào trong rãnh có sẵn của nắp trước. Không được làm nó hư hại khi lắp ráp.

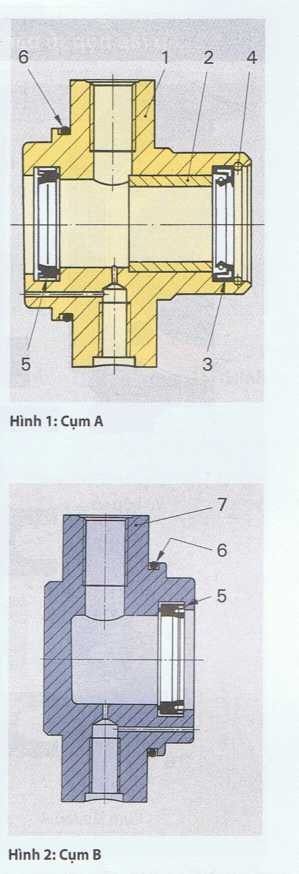

- Cụm B

Gồm có nắp đáy (7) và những roăng (5) và (6) (Hình 2). Nó được lấp ráp như những roăng tương đương của cụm A.

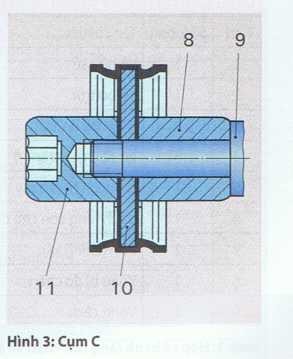

- Cụm C

Nhóm thiết bị (Cụm) C gồm tất cả các phần nối kết chặt với pittông

(Hình 3).

Trước tiên, bộ phận pittông giảm chấn (8) được đẩy vào trên phần cắt bước đã được bôi nhẹ lớp mỡ của cây ti (cần pittông) (9). Pittông (10) gồm một đĩa kim loại được bọc lớp cao su và hai mép làm kín được đẩy vào trên thanh pittông. Cuối cùng pittông giảm chấn (11) được vặn vào ren của cây ti pittông và được siết bằng chìa khóa sáu cạnh với một mômen xoắn (ngẫu lực siết) đã được định trước. Chìa vặn dùng cho việc chặn giữ đai ốc đứng yên, đặt vào chỗ mặt vạt để chịu của phần 9. Qua đó, những chi tiết được kẹp chặt đều và pittông (10) được bít kín tại mặt đầu của pittông giảm chấn (8) và (11).

- Lắp ráp hoàn tất

Thứ tự. Trước tiên những mặt bích xi lanh (13) được đẩy qua xi lanh (12) và vòng chặn (circlip) (14) được đặt vào rãnh ở trong ống xi lanh (Hình 1, trang 434).

Trước khi lắp cụm c vào trong cụm A thì cây ti được bôi mỡ và sau đó đưa vào trong bạc dẫn hướng (2) của nắp trước. Trong quá trình đó phải đặc biệt chú ý là không được làm hư hại những vòng bít (roăng). Sau đó những ngăn chứa chất bôi trơn tại pittông (10) được bôi đẩy mỡ. Những ngăn này nằm ở giữa những mép làm kín và phần dẫn hướng và chia ra bởi những đường ngăn dọc trục thành nhiều túi. Pittông đã được nối kết được đưa vào cẩn thận trong xi lanh (12) xuyên qua cây ti pittông với cụm A để không làm hư mép làm kín của pittông và với nắp trước được đẩy vào trong nòng xi lanh, cho đến mặt phẳng của xi lanh, lỗ vạt của nó được làm kín bởi vòng O, nằm ở nắp trước (1).

Với 4 vít lục giác chìm (15), mà trước tiên ở những vị trí chéo nhau được vặn vào nhẹ, sau đó mạnh dẩn và cuối cùng vặn chặt với mômen xoắn đã được quy định, nắp trước được vặn vít với mặt bích xi lanh.

Tương tự như thế cụm lắp ráp B được vặn vít với mặt bích của xi lanh. Kiểm soát cuối bất đầu với việc kiểm tra tính dễ di chuyển. Quađó pittông được chuyển động đến vị trí cuối bằng việc đẩy thanh pittông theo hướng dọc trục.

Kiểm tra độ kín (độ rò) diễn ra sau khi vặn vít chỉnh giảm chấn (16). Tất cả bộ phận bít kín được kiểm tra trước tiên bằng áp suất khoảng 1 bar, sau đó hai ngăn xi lanh được kiểm tra độ kín với áp suất 6 bar. Trong kiểm tra chức năng chung cuộc, việc giảm chấn ở vị trí cuối với vít chỉnh giảm chấn (16) được chỉnh. Sau đó vít chỉnh giảm chấn được giữ không bị long ra qua biến dạng cơ ở vành trên của lỗ khoan.

Sau khi dán bảng ghi loại thiết bị thì xi lanh khí nén được đóng gói kín với màng co để gửi đi.