1/ Dụng cụ gia công tia lửa điện

Trong gia công tia lửa điện, dụng cụ (điện cực) đóng vai trò cực kỳ quan trọng vì độ chính xác gia công một mặt phụ thuộc vào độ chính xác của điện cực. Điện cực thường được gia công bằng các phương pháp : cắt gọt, đúc (đúc chính xác), ép, phun kim loại, mạ điện phân . . .

Vật liệu làm điện cực phải đảm bảo các yêu cầu:

- Có tính dẫn điện tốt.

- Nhiệt lượng riêng lớn.

- Có nhiệt độ nóng chảy cao

- Có tính dẫn nhiệt tốt.

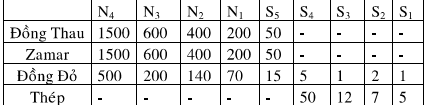

Vật liệu làm điện cực thường là: đồng đỏ, đồng thau, bạc hay kẽm.

Khi gia công bằng tia lửa điện hình dáng và điện cực được sao chép qua vật gia công. Điều này chỉ có thể gần đúng vì điện cực bị hao mòn, vì vậy một phần việc quan trọng nhất khi thiết kế công nghệ là xác định kích thước của điện cực.

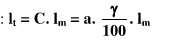

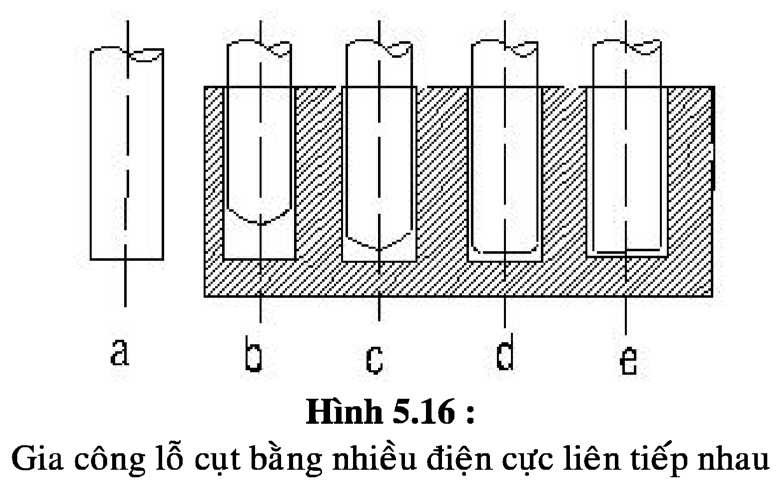

Dưới đây chúng ta chỉ bàn đến điện cực khoan và khoan lỗ để lắp ráp.

Kích thước tiết diện của điện cực: Trên cơ sở gia công thì phải chọn điện cực có kích thước nhỏ hơn lỗ cần gia công : ![]()

Cũng có thể sử dụng phần chày của khuôn dập để làm điện cực, nếu kích thước cần thiết của khe hở bằng với khoảng cách tia lửa điện. Kể cả độ côn của lỗ cũng có lợi, nếu chúng ta bắt đầu gia công từ mặt dưới của khuôn dập.

Khả năng chịu tải của điện cực phụ thuộc vào vật liệu, hình dạng của điện cực.

Tiết diện tròn nhỏ nhất của điện cực có thể dùng trên máy Erosimat C30.

Chọn chiều dài điện cực : Trong trường hợp gia công lỗ thông và cụt thì chiều dài điện cực được chọn theo cách khác nhau.

1.1/ Trường hợp gia công lỗ suốt

Để có thể đảm bảo được kích thước tiết diện thì đầu điện cực phải vượt quá lỗ.

Chiều dài hữu ích của điện cực gồm 4 đoạn :

- I.Đoạn bị mòn hoàn toàn.

- II. Đoạn được làm to lên dần dần

- III. Đoạn có tiết diện không bị giảm nhưng có tham gia trong quá trình gia công (có hơi kim loại ngưng đọng trên bề mặt)

- IV. Đoạn còn nguyên.

Chiều dài của phần nhú ra khỏi lỗ

Hình 5.14: Chiều dài của một thanh điện cực

Hình 5.14: Chiều dài của một thanh điện cực

Quan hệ về kích thước: Hệ số nhú ra cho ta biết cách tính được đoạn nhú ra bằng phần mấy của chiều dài của vật gia công lm. Hệ số này phụ thuộc vào độ hao mòn tương đối của điện cực, kích thước của vật gia công, cũng như hình dáng của nó, được biểu hiện bằng hệ số hình dáng a. Trị số của a biến thiên từ 3 đến 8

Ví dụ: ở điện cực tiết diện tròn a = 3. Chiều dài an toàn 1 được chọn khoảng 10% – 20% của lt. Để thiết kế cần biết trị số . Nếu không có trị số này, thì có thể dùng theo phương pháp gần đúng mà sử dụng có kết quả, phác họa trên hình 37. ứng dụng trong trường hợp làm nhẩn vết điện cực đồng hoặc bằng thép, trường hợp gia công thô với điện cực đồng thau.

Đoạn điện cực để gá lắp có thể viết![]()

Tùy theo cách gá lắp, trị số lb được chọn từ 15:K30 mm. Trị số 1C’ lớn hơn chiều cao của miệng chấu l:h3mm.

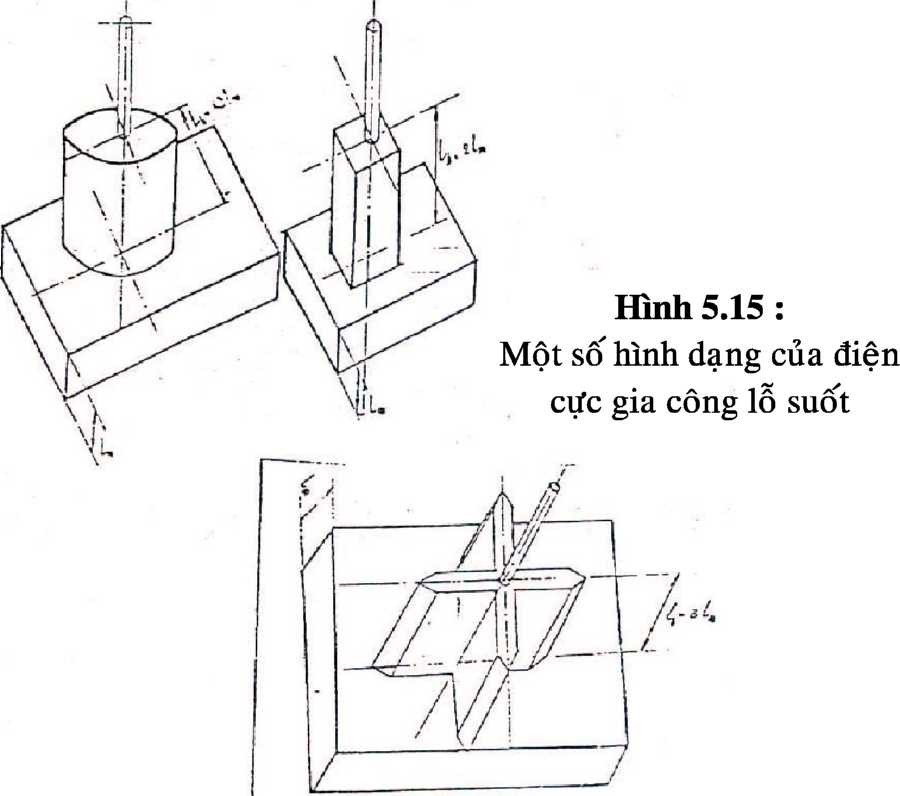

1.2/ Trường hợp gia công lỗ cụt

Không thể khắc phục sự méo mó do điện cực bị ăn mòn bằng cách cho điện cực nhú thêm. Do đó phải cấu tạo điện cực sao cho khi gia công đến độ sâu cần thiết thì cũng có được lỗ cần thiết. Hiện nay chưa có những hiểu biết chính xác về vấn đề này. Do đó phải dùng nhiều điện cực tiếp nhau để gia công đến độ sâu giống nhau, Những điện cực này lấy đi số lượng vật liệu giảm dần theo tỉ lệ căn bậc mấy cho đến lúc đạt được lỗ bộng cần thiết.

Việc xác định số lượng điện cực cần thiết là quan trọng. Trường hợp gia công bộng có hình dáng phức tạp, thì đây là việc khó khăn đặc biệt, vì hình dáng của bộng cũng ảnh hưởng đến độ mòn của điện cực. Có thể tiến hành gần đúng như sau : Chúng ta phân tích bộng có hình dạng phức tạp thành những khôi hình chữ nhật. Có thể xác định rằng gia công khôi nào thì điện cực bị mòn nhiều nhất. Thông thường khối đó ở sâu nhất. Nếu hình khôi “tới hạn” này mà được gia công chính xác, tín những khôi khác phải được gia công chính xác hơn. Nếu trên bề mặt còn có điểm cực đại khác mà lại hẹp hơn, thì ở đó có hình khối tới hạn và đó là cơ sở tính toán của chúng ta.

Hình 5.17: Phân tích những bộng phức tạp thành những khôi chữ nhật.

Việc tính toán phức tạp, thay vào đó để đơn giản việc tính toán người ta dựng những toán đồ.

Nếu bộng kín có mặt sườn là những cạnh song song, thì có thể gia công bằng điện cực dài qua n bước, nếu từng lúc chúng ta sửa điện cực có dạng như cũ.

2/ Dung dịch trong gia công tia lửa điện

Với sự hiện diện của chất lỏng cách điện trong vùng gia công thì sự phóng điện được thực hiện theo một kênh xác định rõ và ổn định làm cho năng lượng tập trung tốt và được dùng với hiệu suất cao để bóc vật liệu gia công.

Nhiệm vụ thứ hai của chất lỏng gia công là lấy các chất cặn sinh ra trong vùng gia công và đem chúng đi nơi khác. Để thực hiện tốt nhiệm vụ này, chất lỏng phải có độ lỏng tốt. Tóm lại chất lỏng gia công phải đạt các yêu cầu kỹ thuật sau :

- Độ cách điện cao (nhờ đó nâng cao năng suất)

- Dần nhiệt tốt (trên 30°c thì năng suất giảm nhiều)

- Chất lỏng phải trung tính về hoá học, không phá hủy điện cực, chi tiết gia công và các chi tiết máy.

- Có độ nhớt nhỏ (để dễ làm đầy khe hở điện cực)

- Không được có mùi khó chịu, không có khí độc, nhiệt độ cháy đủ cao để không nguy hiểm.

- Có khả năng phục hồi nhanh sau khi bị đánh thủng vì tia lửa điện.

- Chất lỏng phải duy trì được tính chất của nó càng lâu càng tốt trong mọi điều kiện gia côngế

- Dễ tìm và giá thành hợp lý.

- Điểm nổ cao và sản phẩm do phân hủy nhiệt không gây ngộ độc.

Hiện nay các chất lỏng thường dùng làm dung dịch gia công là Hydrocarbua, các loại dầu Silicon, phổ biến là dùng dầu hỏa, vì nó cách điện tốt và có độ nhớt nhỏ. Dùng dầu hỏa còn có ưu điểm cho việc mài nhấn vì cho phép tạo hình chính xác. Nhược điểm của dầu hỏa là dễ cháy và mang theo phoi kim loại. Vì vậy, khi dùng dầu hỏa phải có bộ lọc tốt. Dầu biến thế có độ bền cách điện cao, có thể dùng trong gia công thô, ưu điểm là dễ lọc. Ngoài ra có thể dùng nước và nước cất làm dung dịch gia công nhưng chỉ dùng trong gia công phụ, ví dụ để lấy đi các mảnh dao bị gãy.

Ớ nước ngoài có nhiều loại dung dịch khác được sử dụng rộng rãi, nhất là Kerosine, dầu thô cất, dầu có gốc silic, cacbontetra-chloride. Theo nghiên cứu mới nhất thì đối với điện cực kim loại, dung dịch đặc biệt phù hợp là hỗn hợp triehyleneglycol – nước – monoethyl – ether. Nhưng đốì với điện cực grafit thì không có lợi.

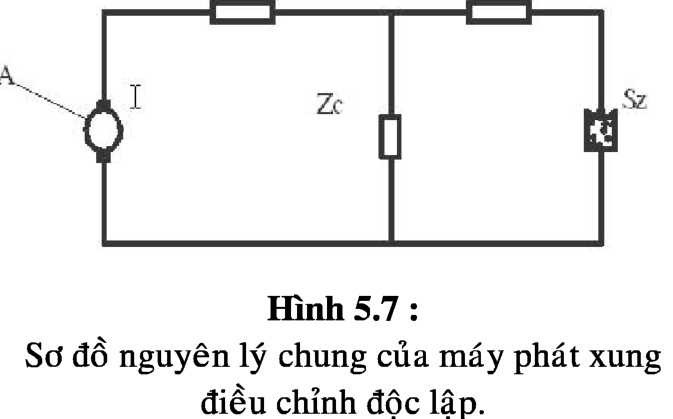

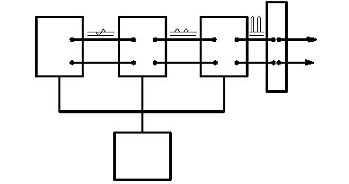

3/ Máy tia lửa điện vạn năng

Ở đây chúng ta không có điều kiện vào chi tiết các thiết bị gia công tia lửa điện. Chúng ta cũng cần nói thêm rằng ngoài thiết bị mà chúng ta làm cơ sở để bàn luận là loại máy phát xung kiểu RC, thì còn có nhiều loại thiết bị khác có thể tạo ra tia lửa điện. Bằng những nguyên lý khác nhau những thiết bị đó tạo ra xung dòng điện. Chúng ta phân làm hai loại : máy phát điều chỉnh phụ thuộc và máy phát điểu chỉnh độc lập.

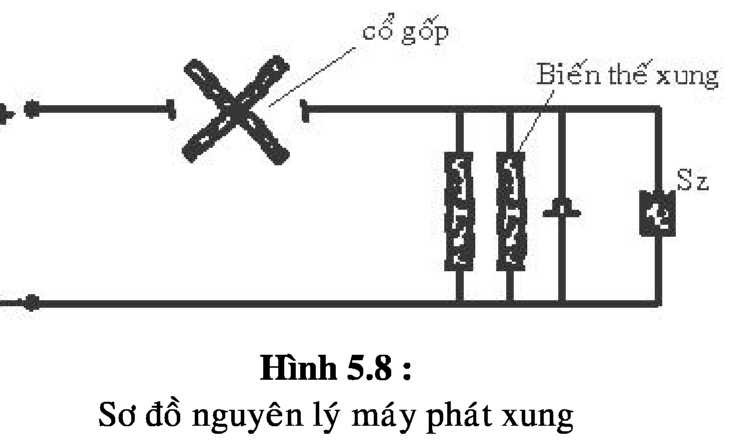

Máy phát xung điều chỉnh phụ thuộc là loại máy mà dòng điện và điện áp không thể điều chỉnh độc lập với nhau. Hình 5.7 trình bày sơ đồ cấu tạo của loại thiết bị này, ở đây z là kháng tích điện, Z0 là kháng tích trữ năng lượng, Zi là kháng phóng điện, chúng có thể gồm nhiều cuộn cảm hoặc điện trở tổ hợp, tùy đó mà tính chất của máy phát khác nhau. Nguồn điện áp cung cấp có thể là một chiều, hoặc xoay chiều.