1/ Máy móc trong gia cong EDM

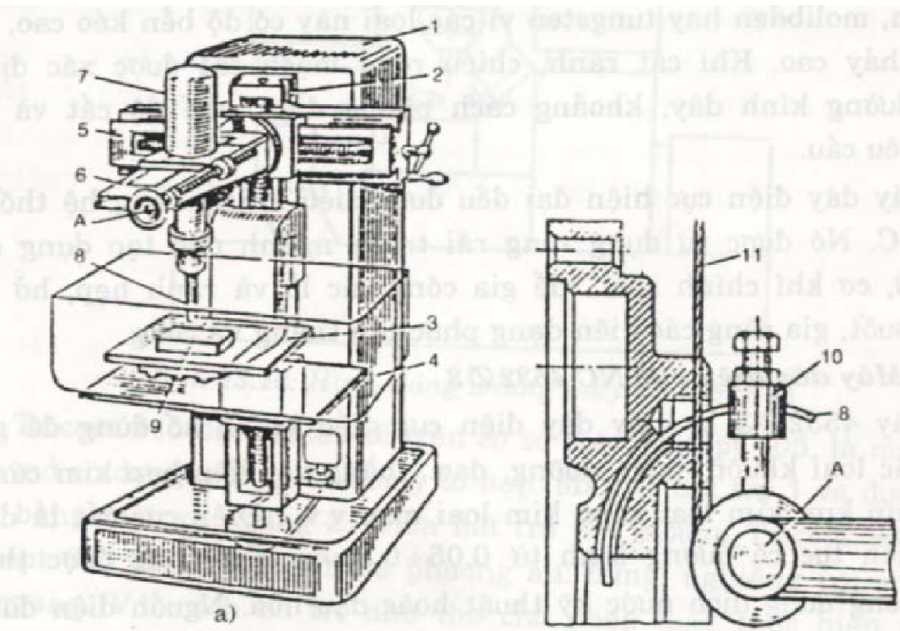

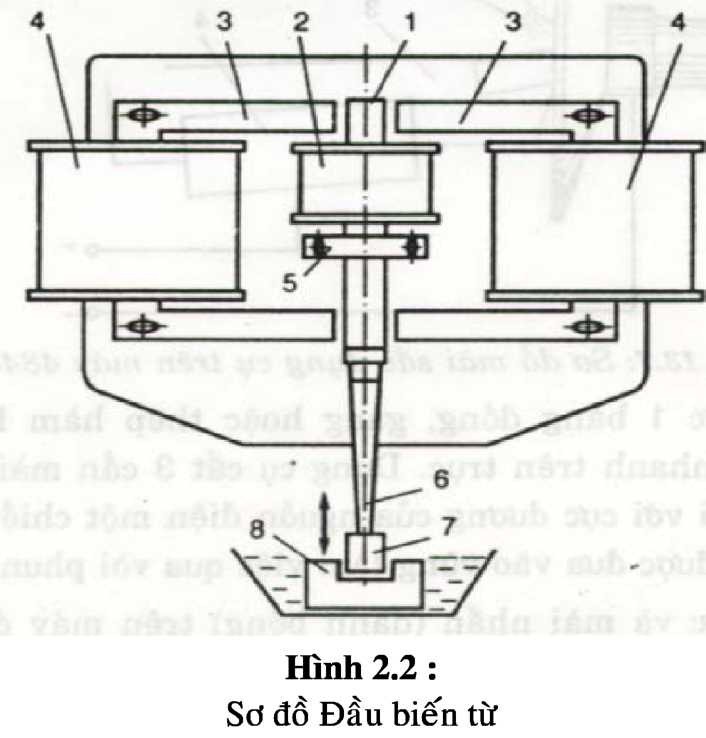

Máy gia công tia lửa điện thẳng đứng (Vertical EDM Machine) là máy gia công có điện cực chuyển động. Khe hở giữa chi tiết và dụng cụ được điều chỉnh nhờ động cơ servo sao cho khe hở giữa dụng cụ và chi tiết luôn ở khoảng 0,010,02 mm. Hình dạng của chi tiết được quyết định bởi hình dạng của dụng cụ. Loại máy này thích hợp gia công các bề mặt định hình, khoan lỗ thông và không thông, gia công các loại khuôn mẫu.

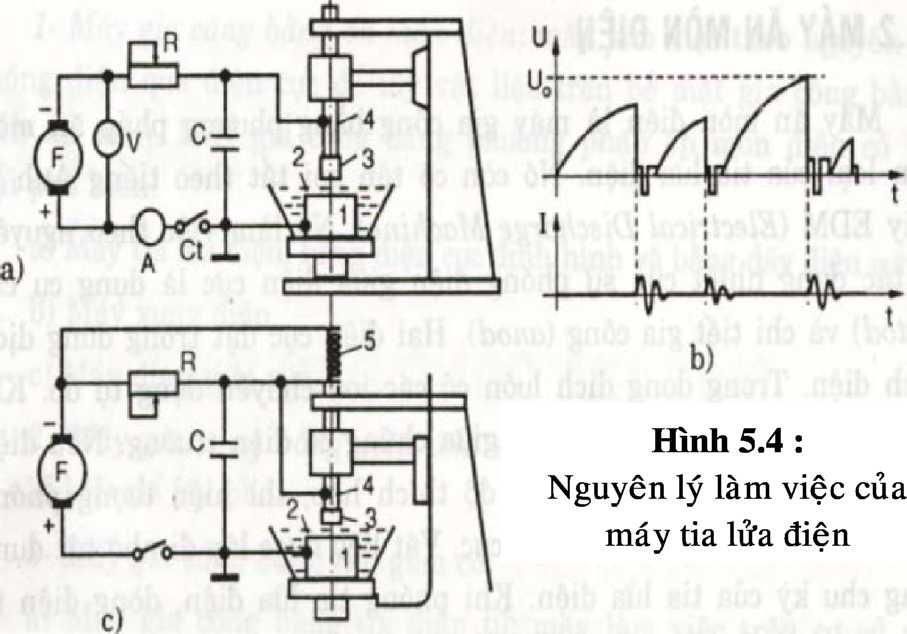

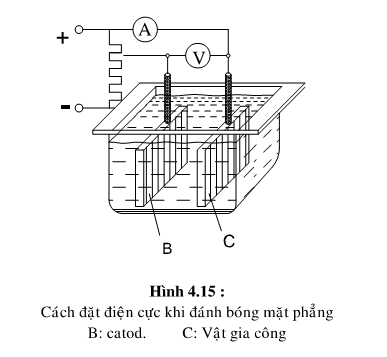

Máy tia lửa điện làm việc trên cơ sở sử dụng năng lượng của tia lửa điện được phóng ra trong thời gian rất ngắn (24) 10‘4 s để gia công các lỗ có nhiều hình dáng khác nhauể Nguyên lý làm việc của nó được trình bày trên hình 5.4. Để gia công lỗ trên chi tiết 1, nó cần nhúng vào thùng dung dịch cách điện 2 và nối vào điện cực dương của nguồn điện một chiều F (hình 5.4a) làm chức năng cực anod. Dụng cụ cắt 3 là cực catod được nối vào cực âm và lắp vào cần trượt 4 có thể di động lên xuống. Nếu cần 4 đưa dụng cụ cắt 3 chạm vào chi tiết 1, thì sẽ có dòng điện chạy từ cực âm của máy phát F sang cực dương qua biến trở R được làm thành cuộn từ dây kim loại mỏng. Thay đổi giá trị điện trở R sẽ điều chỉnh được cường độ dòng điện và có thể kiểm tra bằng ampe kế A. Để tạo được các xung điện kế tiếp nhau, giữa điện cực 3 và chi tiết 1 ta lắp song song một tụ điện c. Nếu công tắc Ct đóng lại khi hai điện cực tách rời ra, thì trong thời điểm đầu dòng điện được chỉ ra ở ampe kế A giảm nhanh xuống bằng 0ế Trái lại ở volt-kế V chỉ điện áp tăng dần đến giá trị do máy phát tạo ra là U0 (hình 5.4b). Điều đó có nghĩa là tụ c đã nạp điện. Nếu giữa hai điện cực có một khoảng cách phù hợp thì, sự phóng điện sẽ xảy ra. Lúc đó, tất cả năng lượng tích lũy trong tụ điện đều được phóng ra qua khoảng cách giữa hai cực. Lượng dự trữ càng lớn, lượng ăn mòn điện trên anod (trên chi tiết gia công) càng lớn.

Sau khi phóng điện dòng điện giữa điện cực và chi tiết giảm đến 0, vì toàn bộ năng lượng tích lũy trong tụ điện đều bị tiếu tán hết. Việc nạp điện vào tụ c lại bắt đầu, quá trình trên lại tiếp tục, các xung điện xuất hiện kế tiếp nhau để thực hiện quá trình gia công. Trong thời gian gia công, điện cực 3 không được tiếp xúc với chi tiết 1, vì nếu không, sẽ xảy ra ngắn mạch. Giữa chúng phải luôn giữ một khe hở nhất định gọi là khoảng cách phóng điện. Để đạt được điều này, người ta dùng nhiều bộ điều chỉnh tự động khác nhau, trong đó bộ điều chỉnh đơn giản nhất là dùng ống dây 5 lắp ở phía trên cần trượt 4 (hình 5.4c). Bên trong ống dây 5 có lõi sắt cùng di động với cần trượt. Hai đầu của cuộn dây được lắp hai phía của biến trở R.

Khi điện cực 3 chạm vào chi tiết 1, mạch điện của máy bị đóng lại và một dòng điện xuất hiện bên trong mạch. Khi hai đầu của ống dây 5 có chênh lệch điện áp, dòng điện cũng xuất hiện ở cuộn dây làm lõi sắt ở trong ông bị nhiễm từ, kéo nó vào bên trong ống và cùng kéo cần trượt 4 mang điện cực 3 đi lên phía trênể Khoảng cách phóng điện giữa điện cực và chi tiết được khôi phục, dòng điện trong mạch điện cực biến mất và dòng điện trong mạch ông dây cũng mất theo. Lõi sắt bên trong ống dây bị khử từ, không bị hút vào ông và tự di động xuống, dưới tác dụng của trọng lượng riêng. Cùng Với nó cần trượt 4 mang điện cực cắt 3 cũng di động xuống dưới. Giữa điện cực và chi tiết gia công lại xảy ra phóng điện. Cứ thế tiếp tục cho đến khi nào lỗ khoét được thực hiện xongế Cuộn dây điều chỉnh 5 cứ tuần tự tự động hạ điện cực 3 cho đến hết chiều sâu cần cắt. Nếu như điện cực 3 được coi như dụng cụ cắt, thì cuộn dây 5 giông như cơ cấu chạy dao.

Tùy theo yêu cầu, điện cực 3 được chế tạo có biên dạng giông như lỗ cần gia công. Nếu đường kính lỗ lớn hơn 6mm, điện cực cần làm rỗng. Vật liệu điện cực thường dùng là đồng thau.

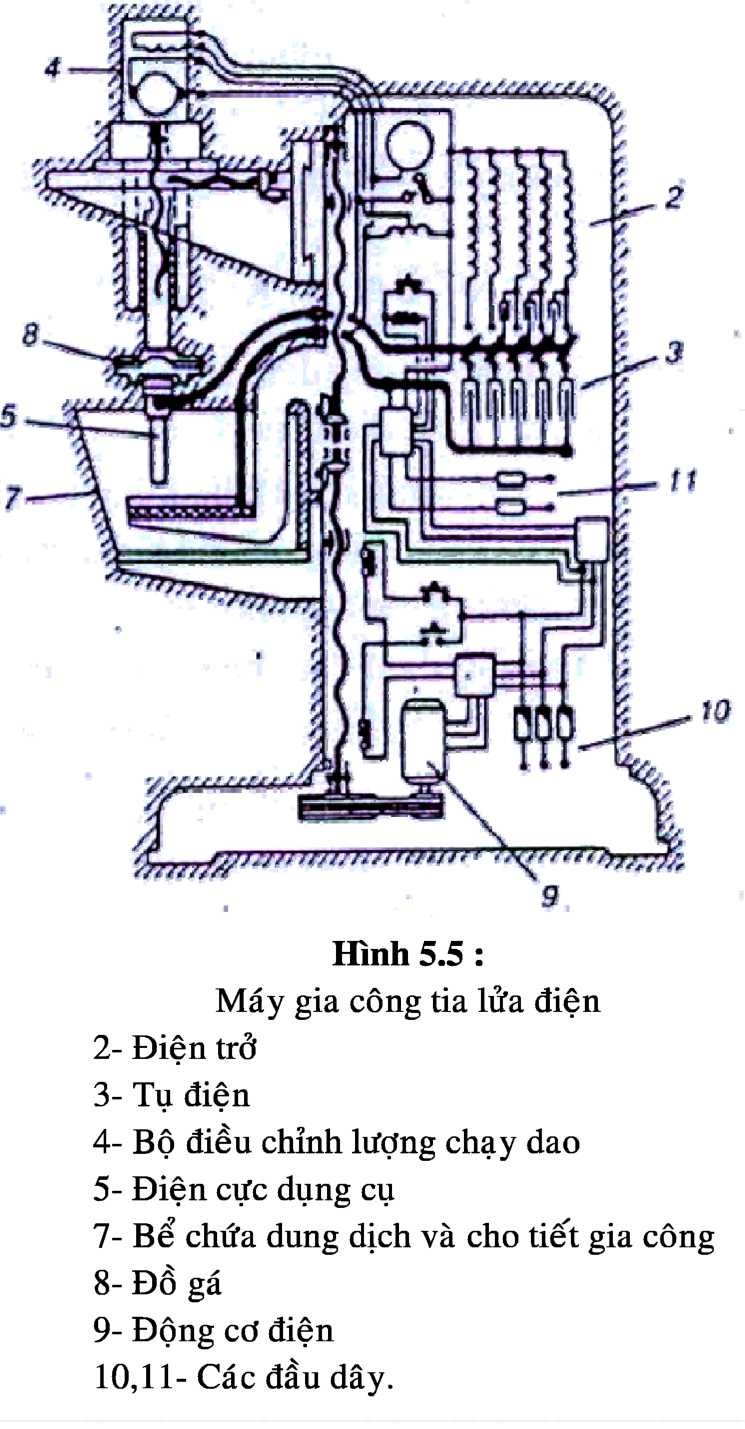

Máy tia lửa điện yạn năng : Máy tia lửa điện vạn năng thường có cấu trúc giông như hình 5.5.

Các cơ cấu máy được đặt bên trong của thân 1. Trên sông trượt 2 của thân máy lắp bàn dao dọc 5 và bàn dao ngang 6 di động trên sông trượt của bàn dao dọc. Bàn máy 3 lắp chi tiết gia công 9 được đặt trong chậu đựng dung dịch 4 có thể di động theo chiều thẳng đứng nhờ động cơ điện – Bộ điều chỉnh tự động lượng chạy dao 7 truyền chuyển động thẳng đứng cho điện cực 8. Khi gia công lỗ cong, bàn dao 5 đảm bảo cho điện cực 8 có thể quay quanh trục nằm ngang A (hình bên dưới). Trong trường hợp này điện cực 8 được hình thành theo dạng cung tròn, có đường kính bằng với đường kính cung tròn lắp điện cực trên giá kẹp 10. Giá kẹpnày có thể quay quanh trục A nhờ dây 11 có đầu trên lắp vào bộ điều chỉnh 7.

2/ Vật liệu điện cực EDM

Việc lựa chọn họp lý vật liệu điện cực là một yếu tố quan trọng. Điều này không những chỉ ảnh hưởng đến độ chính xác gia công, mà còn ảnh hưởng đến tính kinh tế thông qua năng suất và độ hao mòn điện cực trung bìnhế Giá của điện cực có thể chiếm 80% của chi phí gia công.

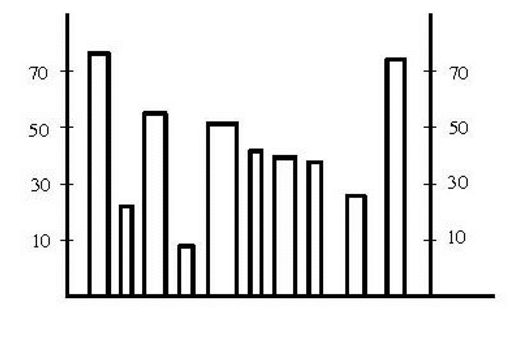

Có thể thấy năng suất và độ mòn trung bình của điện cực bằng hợp kim đồng – grafit trong trường hợp gia công thô trên thép hợp kim Cr-Ni-Mo-V. Những trị số này chỉ là những chỉ số hướng dẫn, vì thông scí của máy cũng có ảnh hưởng rất lớn.

Hình 5.19 : Năng suất và độ mòn trung bình của điện cực bằng hợp kim đồng – grafit trong trường hợp gia công thô trên thép hợp kim Cr-Ni-Mo-V

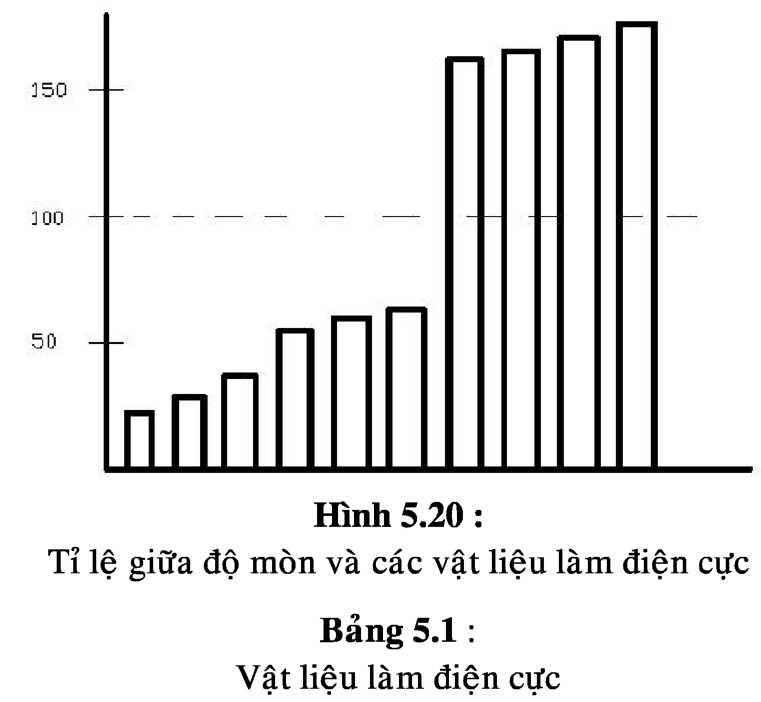

Trong trường hợp gia công hợp kim cứng thì độ mòn sẽ lớn hơn, có thể thấy trên đồ thị hình 5.20.

Trên thực tế, không có vật liệu nào có thể thỏa mãn đầy đủ những yêu cầu đặt ra cho vật liệu làm điện cực, do đó cần phải có sự nhân nhượng khi chọn. Thông thường khi gia công thô và gia công tinh, người ta dùng các vật liệu điện cực khác nhau. Khi gia công thô, phổ biến nhất là dùng điện cực đồng thau và zamak, với tiết nhỏ thì dùng đồng và wolfram, ở máy lớn thì dùng dura. Khi gia công tinh thì có thể dùng điện cực đồng; cũng có trường hợp dùng điện cực thép, đặc biệt khi làm dao cắt. Gia công hợp kim cứng thì thường dùng điện cực đồng, đồng thau, đồng wolfram. Ớ một sô” nước thì dùng điện cực bằng đồng ép với bột silic-carbidể Gần đây nhất thì chủ yếu dùng điện cực grafit để gia công tinh bộng kín.

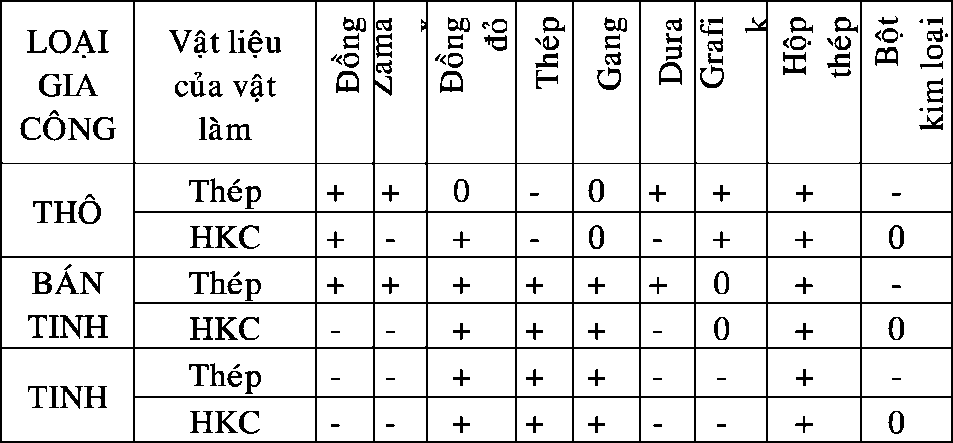

Chú thích ký hiệu :

- (+) : Nên dùng

- (-) : Không nên dùng

- (0) : Chỉ nên dùng trong trường hợp đặc biệt.