1/ Gia công cơ khí bằng hóa học là gì?

Gia công hóa là phương pháp gia công không truyền thông, trong đó vật liệu được tách ra khi tiếp xúc trực tiếp với 1 chất khắc hóa mạnh. Phương pháp giac ông này được ứng dụng ngay sau chiến tranh thế giới thứ hai, đầu tiên là trong công nghệ sản xuất máy bay. Nhiều hóa chất khác nhau dùng để tách vật liệu từ 1 chi tiết gia công bằng nhiều cách khác nhau. Tùy theo yêu cầu mà người ta áp dụng các phương pháp phay hóa, khắc hóa, tạo phôi hóa và gia công quang hóa.

2/ Các phương pháp công nghệ và khả năng công nghệ

Phương pháp gia công hóa gồm nhiều bước tùy theo nhu cầu ứng dụng và dạng gia công mà các bước thực hiện sẽ là :

Làm sạch: Bước đầu tiến là nguyên công làm sạch chi tiết để đảm bảo cho vật liệu được bóc đi đồng đều từ mặt gia công.

Tạo lớp bảo vệ: Một lớp phủ bảo vệ được đắp lên 1 số bề mặt nào đó của chi tiết. Lớp bảo vệ này được làm bằng vật liệu có khả năng chông lại tác dụng ăn mòn của chất khắc axit. Vì vậy nó sẽ được phủ lên những bề mặt không cần gia công. Những vật liệu của lớp bảo vệ là Neoprene, Polivinil Chloride và các Polyme khác. Lớp bảo vệ có thể được thực hiện bằng nhiều cách như : cắt và bóc, Kháng quang, Kháng dung lưới.

Cắt và bóc: Trong phương pháp này, lớp bảo yệ được phủ lên bề mặt chi tiết bằng cách đắp, sơn hay phun sương với chiều dày khoảng 0,025 – 0,125 mm. Sau khi lớp bảo vệ động cứng lại, người ta dùng dao cắt và bóc đi lớp bảo vệ tại những vùng của chi tiết cần được gia công. Nguyên công cắt lớp bảo vệ được thực hiện bằng tay, dẫn hướng dao bằng một tấm dưỡng mẫu. Phương pháp cắt và bóc được áp dụng cho những chi tiết lớn, số lượng sản phẩm ít với độ chính xác không cao. Phương pháp này không thể đảm bảo sai sô” nhỏ hơn ± 0,125.

Kháng quang: Phương pháp kháng quang sử dụng các kỹ thuật chụp ảnh để thực hiện lớp bảo vệ. Các yật liệu của lớp bảo vệ này có chứa những hóa chất cảm quang. Chúng được phủ lên bề mặt chi tiết và tiếp nhận ánh sáng qua 1 âm bản của các vùng cần được khắc hóa. Sau đó người ta dùng kỹ thuật rửa ảnh để bóc đi các vùng này của lớp bảo vệ. Quá trình này sẽ để lại lớp bảo vệ trên những bề mặt chi tiết cần được bảo vệ. Thường được sử dụng để sản xuất những chi tiết nhỏ số lượng lớn với dung sai khắc khe, có thể nhỏ hơn ±0,0125mm.

Kháng khung lưới: Lớp bảo vệ được sơn lên bề mặt chi tiết gia công qua một tấm lưới bằng lụa hoặc một tấm thép không rỉ. Gắn với tấm lưới này là một khung tô,nhằm tránh cho những vùng cần khắc hóa không bị sởn. Vì vậy lớp bảo vệ được sơn lên những ứng dụng trung gian giữa 2 phương pháp tạo lớp bảo vệ kia về mặt độ chính xác, kích thước và chi tiết sản lượng, dung sai đạt được của phương pháp này là ±0,075 mm.

Khắc hóa: Đây là bước bóc vật liệu. Khi chi tiết được nhúng chìm trong dung dịch khắc hóa, những phần của chi tiết không có lớp bảo vệ sẽ bị tác động hóa học. Phương pháp ăn mòn thường dùng là biến vật liệu gia công (ví dụ như kim loại) thành muôi hòa tan trong dung dịch khắc hóa, và do đó vật liệu được bóc ra khỏi bề mặt. Sau khi một lượng vật liệu mong muốn được bóc đi, chi tiết được lấy ra khỏi dung dịch khắc hóa và được rửa sạch.

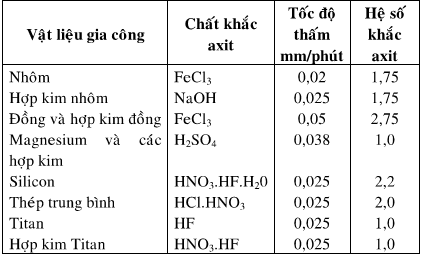

Sự lựa chọn chất khắc hóa phụ thuộc vào vật liệu của chi tiết gia công, chiều sâu mong muôn và tốc độ bóc vật liệu, các yêu cầu về độ nhám bề mặt. Các chất khắc hóa cũng phải phù hợp với loại chất bảo vệ để đảm bảo rằng vật liệu của lớp bảo vệ không tác động hóa học bởi chất khắc hóa. Bảng 3.1 liệt kê một số vật liệu được gia công hóa bằng các chất khắc hóa thường dùng. Trong bảng cũng bao gồm tốc độ thấm và hệ số khắcệ Những thông số này sẽ được giải thích ở phần sau.

Loại lớp bảo vệ: Lớp bảo vệ được tách ra khỏi bề mặt chi tiết.

Hai bước trong gia công hóa có ảnh hưởng đáng kể về mặt phương pháp, vật liệu, các thông số gia công là bước tạo lớp bảo vệ (2) và khắc hóa (3).

Tốc độ bóc vật liệu trong giac ông hóa thường được biểu thị bằng tốc độ thấm mm/phút. Là tốc độ tác động hóa học vào vật liệu của chi tiết gia công, bởi chất khắc được hướng thẳng vào bề mặt. Tốc độ thắm không bị ảnh hưởng bởi diễn tích bề mặt. Các tốc độ thắm được liệt kê trong bảng bên dươi là các giá trị điển hình cho vật liệu gia công và chất khắc đã cho.

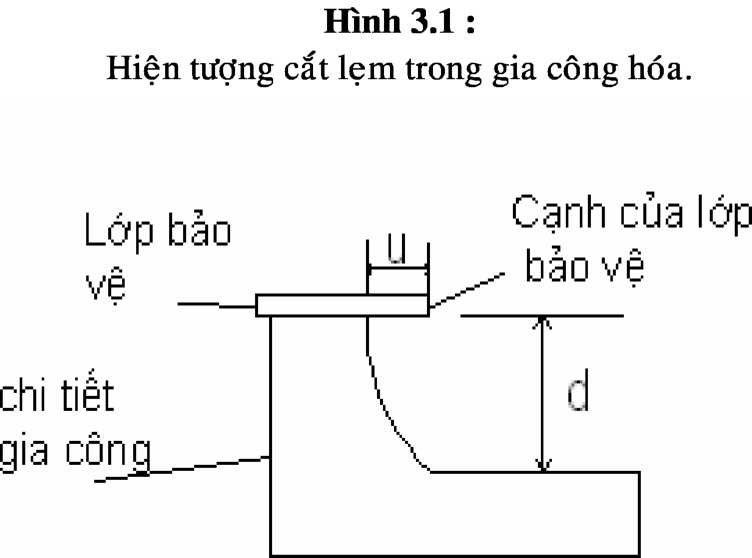

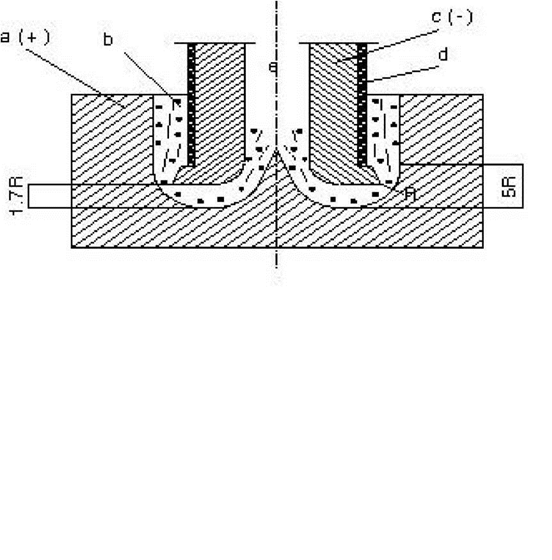

Chiều sâu cắt trong gia công hóa có thể đến 12,5mm cho những tấm chi tiết bằng kim loại của máy bay. Tuy nhiên ưong nhiều trường hợp ứng dụng gia công hóa, chiều sâu yêu cầu chỉ vài phần nghìn mm hay thậm chí ít hơnề Cùng với tác động thấm vào chi tiết, quá trình khắc hóa cũng có thể xảy ra phía dưới mặt bên của lớp bảo vệẵ Hiệu ứng này gọi là hiện tượng cắt lẹm và phải được tính đến khi thiết kế lớp bảo vệ để phần cắt phát sinh có kích thuớc xác định được. Đối với 1 loại vật liệu gia công cho trước, lượng cắt lẹm có liện hệ trực tiếp với chiều sâu cắt Hằng số tỉ lệ đối với vật liệu này gọi là hệ số khắc và được xác định như sau : Fe = U/d

Trong đó:

- Fe _ là hệ số khắc

- U _ độ dài cắt dưới (mm)

- d _ chiều sâu cắt (mm

- Các kích thước u và d được xác định trong hình bên dưới

3/ Các phương pháp gia công hóa học

Các phương pháp gia công hóa chủ yếu là : phay hóa, tạo phôi hóa, khắc hóa, gia công quang hóa.

3.1/ Phay hóa (Chemical Milling)

Phay hóa là phương pháp gia công hóa đầu tiên được thương mại hóa. Trong suốt chiến tranh thế giới lần II, một công ty sản xuất máy bay của Mỹ đã bắt đầu sử dụng phay hóa để bóc kim loại tạo ra các chi tiết trong máy bay. Ngày nay, phay hóa vẫn còn được sử dụng rộng rãi trong công nghiệp hàng không để bóc vật liệu ở cánh và các tấm thân máy bay nhằm làm giảm bớt trọng lượng. Phay hóa được dùng cho các chi tiết lớn mà trong quá trình gia công cần bóc đi một lượng gia công khá nhiều. Phương pháp cắt và bóc lớp kim loại bảo vệ thường được sử dụng. Người ta thường dùng một tấm dưỡng mẫu để cắt và phải chú ý đến hiện tượng cắt lẹm phát sinh trong quá trình khắc hóa.

Phay hóa tạo nên độ nhám bề mặt thay đổi theo các vật liệu gia công khác nhau. Độ nhám bề mặt phụ thuộc vào chiều sâu thấm. Khi chiều sâu thấm tăng thì độ nhám trở nân tồi hơn và gần với giá trị lớn hơn của phạm vi cho trong bảng 3.2

Bảng 3.2: Độ nhám bề mặt gia công trong gia công hóa

| Vật liệu gia công | Độ nhám bề mặt (|im) |

| Nhôm và hợp kim nhôm | 1,8-4,1 |

| Magnesium | 0,8 – 1,8 |

| Thép trung bình | 0,8 – 6,4 |

| Titan và hợp kim Titan | 0,4 – 2,5 |

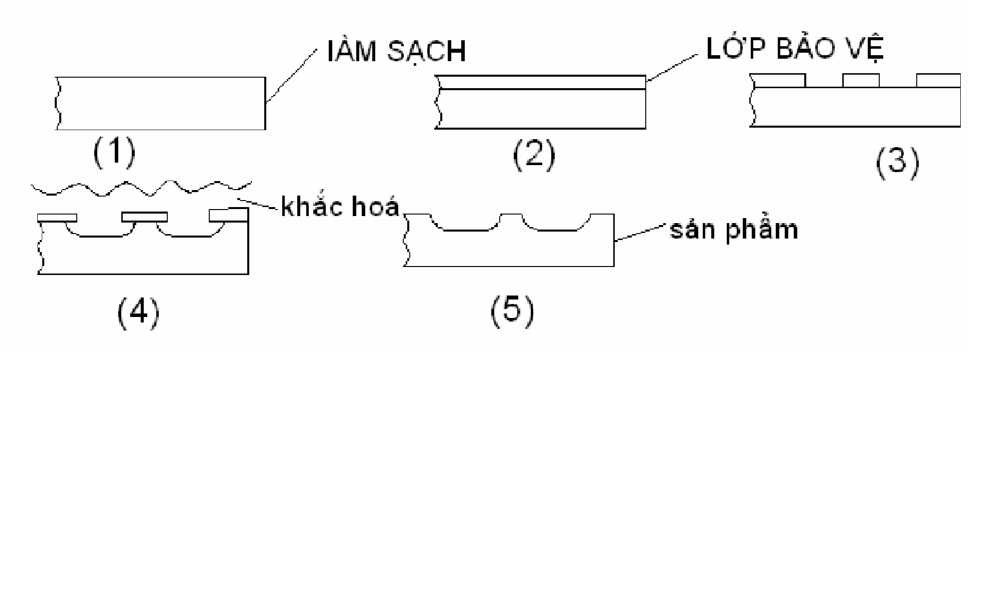

Hình 3.2: Trình tự các bước trong phương pháp phay hóa (1) Làm sạch chi tiết. (2) Tạo lớp bảo vệ, (3) cắt và bóc lớp bảo vệ tại vùng cần được khắc, (4) khắc hóa, (5) bóc lớp vỏ bảo vệ và làm sạch bề mặt sản phẩm.

3.2/ Tạo phôi hóa (Chemical Blanking)

Phương pháp tạo phôi hóa áp dụng hiện tượng ăn mòn hóa học để tiến hành cắt những chi tiết kim loại dạng tấm mỏng có độ dày nhỏ đến 0,025 mm hay cắt những mẫu phức tạp khácẽ Trong cả hai trường hợp và những trường hợp cá biệt khác, phương pháp dập và đột truyền thông không làm việc

được vì lực dập sẽ làm hư hỏng tấm kim loại hay chi phí dụng cụ cao quá. Tạo phôi hóa tạo ra các chi tiết không có bavia, một ưu điểm hơn hẳn các nguyên công truyền thông khác.

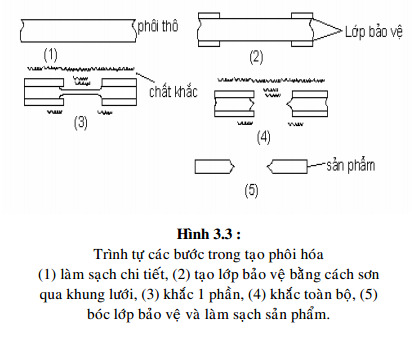

Những phương pháp được sử dụng để phủ lớp bảo vệ trong tạo phôi hóa là phương pháp kháng quang hay kháng khung lưới. Phương pháp kháng quang được sử dụng cho những mẫu nhỏ, phức tạp và dung sai khắc nghiệtẵ Còn cho các trường hợp khác thì dùng phương pháp kháng khung lưới. Vì trong tạo phôi hóa, kích thước của các chi tiết thường là nhỏ nên người ta không sử dụng phương pháp cắt và bóc lớp bảo vệ. Và phương pháp để bóc lớp bảo vệ này cũng được thực hiện bằng chính những phương pháp trên.

Những ứng dụng của phương pháp tạo phôi hóa thường được giới hạn cho những vật liệu mỏng hay những chi tiết phức tạp vì những lí do đã nêu ở trên. Chiều dày vật liệu lớn nhất khoảng 0,76 mm. Tương tự, những vật liệu được toi cứng và dòn có thể được gia công bằng tạo phôi hóa nơi mà các phương pháp cơ chắc chắn làm gãy vỡ chi tiết.

Khi dùng phương pháp kháng quang thì có thể đạt sai số ± 0,0025 mm trến vật liệu có chiều dày ± 0,025 mm. Khi chiều dày vật liệu tăng lên thì sai số cho phép cũng tăng lên. Phương pháp tạo lớp phủ bằng kháng khung lưới không được chính xác bằng phương pháp kháng quang.

3.3/ Khắc hóa (Chemical Engraving):

Là 1 phương pháp gia công hóa dùng để tạo ra các bảng tên, các tấm phẳng có chữ hoặc hình ảnh minh họa trên 1 mặt. Những tấm này có thể gia công trên máy khắc truyền thống hay những phương pháp tương tự.

Khắc hóa có thể tạo nên những tấm phẳng có chữ chìm hoặc nổi bằng cách đảo ngược các phần cần khắc của tấm này. Tạo lớp bào yệ được thực hiện bằng cách kháng quang hoặc kháng khung lưới. Trình tự khắc hóa diễn ra tương tự những phương pháp gia công khác, ngoại trừ nguyên công điền đầy tiếp theo sau, mục đích điền đầy là để tạo lớp sơn hay lớp phủ khác trên các vùng chìm được hình thành khi khắc. Sau đó tấm này được nhấn chìm trong các dung dịch làm hòa tan lớp bảo vệ, nhưng không tác động vào vật liệu phủ. Vì vậy khi lớp bảo vệ mất đi, lớp phủ còn lại trong những vùng được khắc làm nổi bật mẫu gia công.

3.4/ Gia công quang hóa (Photochemical Machining)

Là phương pháp gia công hóa mà trong đó phương pháp kháng quang tạo lớp phủ được sử dụng để gia công kim loại khi đòi hỏi đúng sai số khắt khe, hay mẫu phức tạp trên những chi tiết phẳng. Gia công quang hổa cũng được sử dụng rộng rải trong công nghiệp điện tử. Để sản xuất những mạch phức tạp trên những sản phẩm bán dẫn. Chính công nghệ này đã tạo nên những mạch tích hợp qui mô lớn (VLSI) trong vi điện tử. Có nhiều cách phơi sáng hình ảnh mong muôn. Hình vẽ thể hiện âm bản tiếp xúc với bề mặt lớp bảo vệ trong quá trình chiếu sáng, đó là phương pháp in tiếp xúcể Các phương pháp in ảnh khác cũng có thể thực hiện thông qua một hệ thông thấu kính để phóng to hay thu nhỏ kích thước của mẫu in trên bề mặt của lớp bảo vệ. Những vật liệu kháng quang thông dụng thì nhạy với ánh sáng cực tím, nhưng không phản ứng với ánh sáng có những bước sáng khác. Vì vậy, nếu chiếu sáng trong xí nghiệp đạt yêu cầu thì không cần thiết phải thực hiện những bước gia công trong 1 môi trường như ở phòng tối. Sau khi hoàn thành gia công tạo lớp phủ thì các bước còn lại giông với các phương pháp gia công hóa khác.