Những kim loại có thể rèn được quan trọng nhất là những loại thép cũng như hợp kim nhôm dẻo và hợp kim đồng dẻo. Khả năng rèn của thép giảm khi hàm lượng carbon tăng. Ngoài ra phạm vi nhiệt độ có thể rèn được của các vật liệu này nhỏ hơn ở những loại thép có thành phần carbon thấp.

Lúc rèn cẩn lưu ý đến số liệu do nhà cung cấp nguyên vật liệu về thời gian nung cũng như nhiệt độ rèn.

Rèn tự do

Với rèn tựdo phẩn thô đạttới hình dạng cuối cùng qua những thao tác đập có chủ đích đúng vị trí. Do vậy vật liệu có thể lưu chuyển tự do giữa các dụng cụ. Rèn tự do áp dụng cho sản xuất các chi tiết đơn chiếc và tạo hình sơ cho chi tiết rèn khuôn.

Khuôn rèn đập

Trong phương pháp rèn khuôn, vật rèn được đập từ phôi thô trong hai phẩn khuôn bằng thép tạo hình từ thép dụng cụ chịu nhiệt (Hình 3). Khuôn chịu tác dụng bào mòn mạnh và phải được thay thế sau khi gia công từ 10.000 đến 100.000 chi tiết.

Ưu điểm của rèn đập

ít hao vật tư hơn.

Độ chính xác lặp lại cao.

Đường sớ của vật liệu thuận lợi hơn.

Có thể sản xuất được các hình dạng phức tạp

Thí dụ ứng dụng: Trục khuỷu, trục cam, thanh truyền, chìa khóa vặn vít

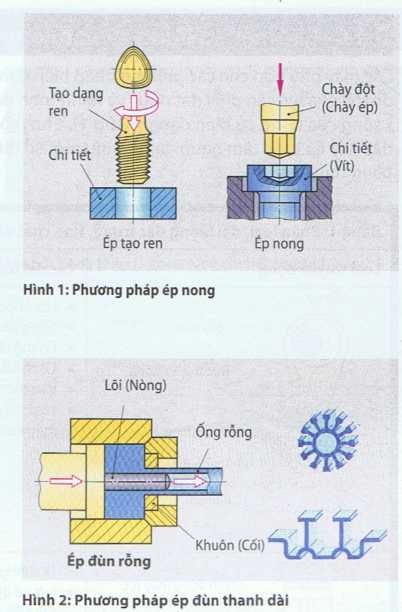

Phương pháp ép nong (ép chảy)

Trong các phương pháp đột trong hay ép nong người ta phân biệt qua phương pháp chuyển động quay của công cụ biến dạng, thí dụ nhưtạo gai (khía nhám) và tạo ren (trang 130), và qua phương pháp đột thẳng, thí dụ như ép nong (Hình 1). Ép nong đầu vít lục giác chìm và đẩu vít chữthập có thể thực hiện được với vật liệu nguội hoặc nóng.

Phương pháp ép đùn (ép suốt)

Các phương pháp ép đùn quan trọng nhất là ép đùn thanh dài và ép chảy giãn (ép dọng thụt chảy).

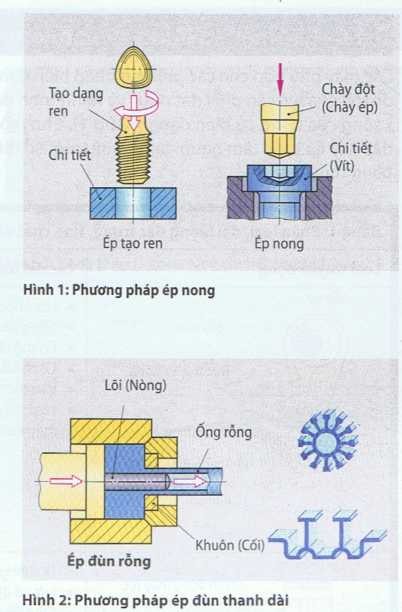

Phương pháp ép đùn thanh dài:

Phương pháp ép đùn dùng chày ép vật liệu xuyên qua khuôn định hình cho ra thanh dài vói bề mặt đấy hoặc rỗng (Hình 2).

Với phương pháp ép đùn thi vật liệu được ép thành bán thành phẩm dạng thanh dài, loại không sản xuất được với phương pháp cán.

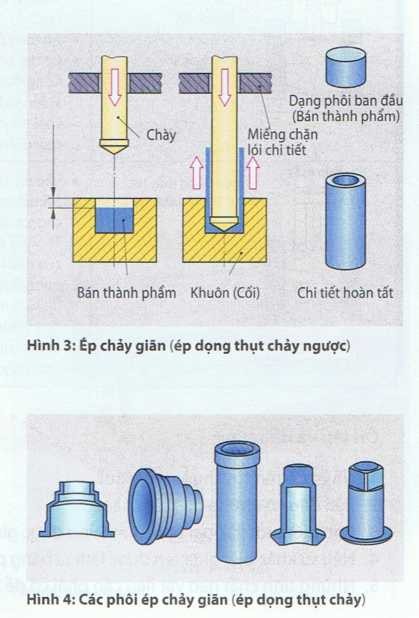

Phương pháp ép chảy giãn (ngôn ngữ thông dụng gọi là dọng thụt chảy)

Với phương pháp ép chảy giãn thì bán thành phẩm ban đầu được ép bằng chày để cho ra chi tiết. Qua đó vật liệu được điền đẩy qua khoảng hở giữa chày và khuôn (Hình 3). Phẩn để ren răng ở ống cũng như chi tiết tương tự được ép cùng lúc ở đáy khuôn.

Theo chiểu chảy của vật liệu người ta phân biệt ép chảy giãn ngược và ép chảy giãn xuôi cũng như ép chảy giãn kết hợp giữa xuôi và ngược.

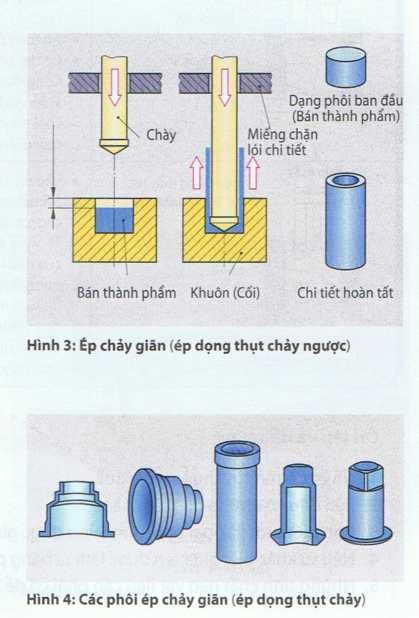

Chiểu dài của phẩn rỗng được tạo ra bởi phương pháp ép chảy có thể gấp 6 lẩn đường kính của phôi ở các phôi hình trụ và vật liệu của nó có độ biến dạng lớn. Phôi được phép ép để cho ra bể dày vỏ ống từ

1 mm đến 1,5 mm và đạt được chiều cao đến 250 mm trong một lẩn ép (Hình 4).

Thép có hàm lượng carbon thấp, thí dụ như CIO, nhôm và hợp kim nhôm, đổng và hợp kim đồng – kẽm (Cu-Zn) mềm cũng như thiếc và chì thích hợp với phương pháp ép chảy giãn.

Những vật rỗng và đặc có hình dáng phức tạp cũng được sản xuất một cách kinh tế với sổ lượng lớn bằng phương pháp ép chảy.