5.6 Khoan

Qua phương pháp khoan, các lỗ hình trụ (lỗ khoan) được gia công có phoi hay được nới rộng ra.

Người ta gọi sự tạo ra (gia công) các lỗ là khoan toàn phần và sự nới rộng những lỗ khoan có sẵn là khoan lớn ra (khoan quẹt rộng). Cà lã (khoét) và doa (chà xát) cũng được xem là phương pháp khoan.

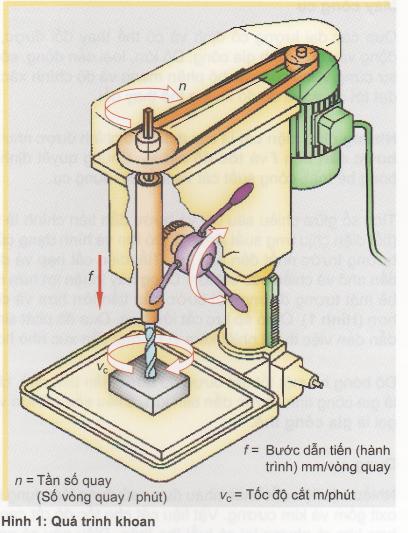

Quá trình khoan

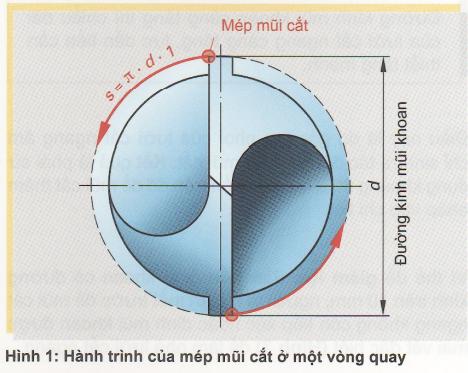

Hai chuyển động tác động đến cắt loại bỏ phoi ờ khoan (Hình 1). Mũi khoan quay nhờ động cơ điện, hộp số và trục chính khoan và kết quả của nó là dẫn đến chuyển động cắt hình tròn (chuyển động chính). Để tạo ra áp lực cắt, mà trước hết dẫn đến sự hình thành phoi, trục khoan chính được nhấn xuống theo chiều của trục khoan qua cần tay, trong đó trục quay của máy khoan và trục của bề mặt bên trong cùa lỗ khoan thẳng hàng. Chuyển động này là chuyển động dẫn tiến thẳng hàng.

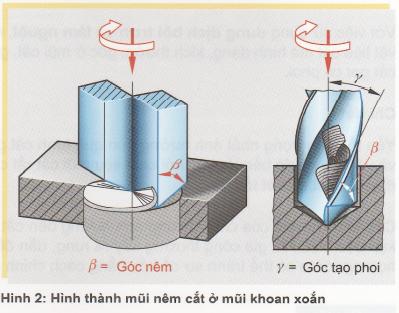

Khi cả hai chuyển động (gia công) diễn ra cùng lúc, hai mũi cắt nêm của lưỡi khoan xoắn ăn vào vật liệu và cắt lấy phoi (Hình 2).

Khoan là cắt tách phoi với chuyển động cắt hình tròn (dạng quay tròn). Chuyển động dẫn tiến chạy thẳng theo chiều của trục lỗ khoan.

Dụng cụ khoan

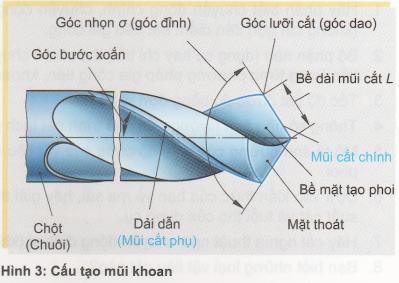

Mũi khoan xoắn, đúng hơn là mũi khoan xoắn ốc, là dụng cụ khoan thường được sử dụng nhất. Người ta có thể minh họa kết cấu của nó như sau:

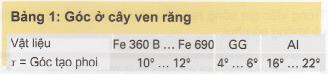

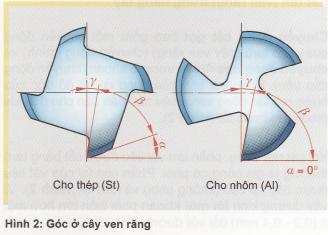

Trong một phôi hình trụ bằng thép gió hai rãnh xoắn ốc được phay. Bước của rãnh xoắn xác định bước góc xoắn và do đó góc tạo phoi r hữu ích (Hình 2 và 3). ứng dụng vào dụng cụ, nó được gọi là góc tạo phoi ngang rf. Phôi được cắt rãnh có thể sẽ là nguyên nhân tạo ra ma sát mạnh do chuyển động quay của nó trong lỗ khoan. Do đó, người ta tạo ra một dài dẫn (mặt vát dẫn hướng) tương đối hẹp với lưỡi cắt phụ qua việc phay phía sau theo chiều dài của rãnh phoi, nhờ đó làm giảm ma sát. Ngoài ra, cạnh vát của lưỡi cắt phụ dẫn mũi khoan vào trong lỗ khoan. Đường kính mũi khoan được đo tại đường biên dẫn của cạnh vát (Hình 1, trang 181).

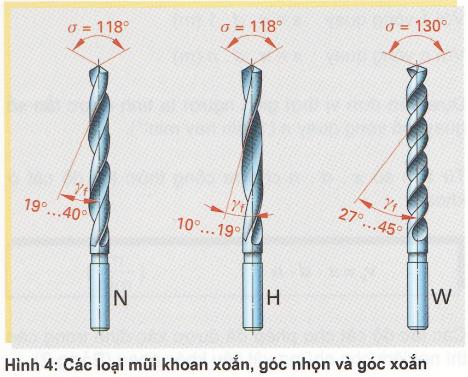

Mũi cắt chính ở mũi khoan hình thành qua mài dạng côn của phôi được cắt rãnh. Góc đỉnh khoan (góc nhọn) ơ (sigma) được hình thành qua đó xác định bề dài L của mũi cắt. Mũi cắt chính được mài phía sau cùng một lúc để nó có thể xâm nhập (ăn) vào vật liệu. Từ đó hình thành bề mặt thoát (Hình 3).

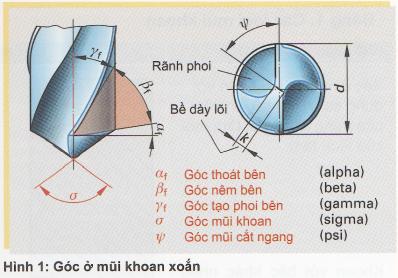

Góc thoát α xác định độ nghiêng của bề mặt thoát, góc nêm β giới hạn độ lớn của góc mũi cắt. Đối với dụng cụ nó là góc thoát bên và góc nêm thoát bên γf (Hình 1).

Góc đình khoan (Góc nhọn)

Góc đình khoan (Góc nhọn)

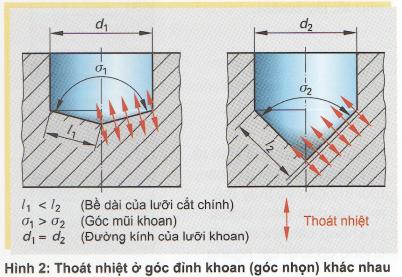

ờ góc đỉnh khoan ơ lớn hơn của mũi khoan, góc mũi cắt (nêm cắt) ổn định hơn, bởi vì lưỡi cắt chính ngắn hơn. Nguy cơ gãy mũi khoan giảm. Độ lớn của góc đỉnh khoan tùy thuộc vào độ cứng và độ dẫn nhiệt của vật liệu gia công. Nhiệt phát sinh do lúc tách phoi được truyền trong các phoi và dung dịch làm nguội, nhưng cũng truyền qua chi tiết và lưỡi cắt chính (Hình 2).

Lưỡi cắt chi tiết dài truyền nhiệt tốt hơn. Nguy cơ quá nóng của lưỡi cắt chính giảm.

Lưỡi cắt ngang (me cắt ngang) và lực dẫn tiến

Bề mặt thoát tạo với lưỡi cắt chính cho ra lưỡi cắt ngang, chiều dài của nỏ tùy thuộc vào bề dày lõi của mũi khoan và góc ψ/(psi = 55°) giữa lưỡi cắt ngang và lưỡi cắt chính (Hình 1).

Đường kính mũi khoan càng tăng thì chiều dài của lưỡi cắt ngang càng tăng, lực dẫn tiến cần thiết tăng mạnh.

Điều này là do góc tạo phoi của lưỡi cắt ngang âm chỉ sinh ra tác động cạo ở mũi cắt. Kết quả là phải sử dụng khoảng 60% lực dẫn tiến trên đó để mũi cắt thâm nhập vào chi tiết.

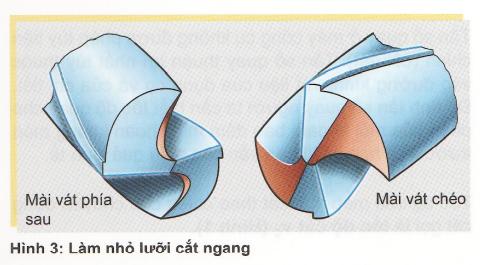

Vì thế để giảm lực dẫn tiến ở lỗ khoan có đường kính trên 10 mm, người ta khoan mồi trước để mũi cắt ngang không còn tiếp xúc hoặc đỉnh mũi khoan được mài vát đặc biệt (Hình 3) để làm nhỏ lưỡi cắt ngang.

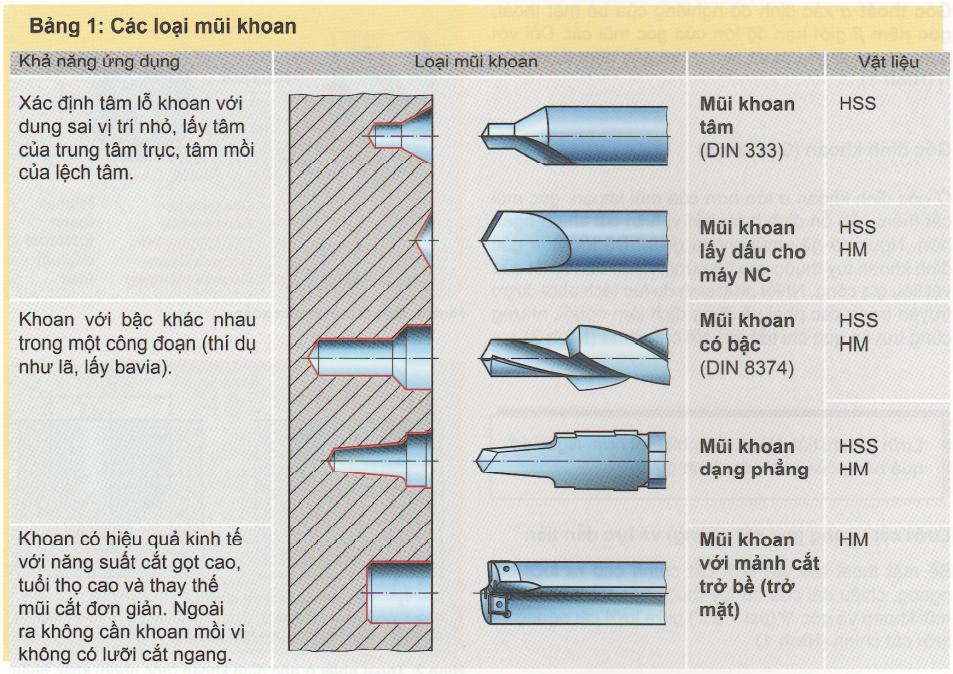

Các loại mũi khoan

Thay đổi góc rãnh xoắn và góc tạo phoi r cũng làm thay đổi góc nêm /3. ở vật liệu mềm cần phải có góc nêm nhỏ (loại W), ở vật liệu cứng thì góc nêm lớn và góc tạo phoi nhỏ (loại H trong Hình 4).

Với sự gia tăng độ cứng của vật liệu khoan, người ta chọn mũi khoan với góc rãnh xoắn nhỏ và nhờ đó góc nêm lớn hơn.

Tốc độ cắt ờ khoan

Tốc độ cắt ờ khoan

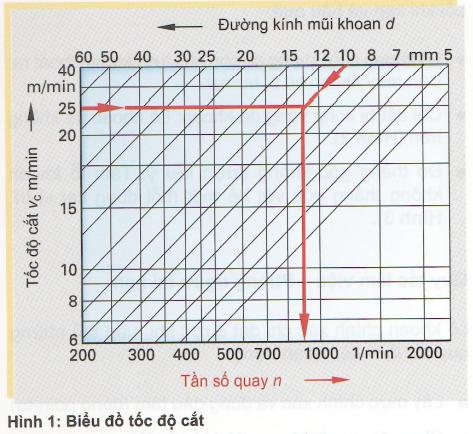

Tần số quay ở máy công cụ không được phép tùy tiện chỉnh (cài đặt). Tần số quay thuận lợi nhất tùy thuộc vào đường kính, vật liệu cùa dụng cụ và cùa chi tiết. Để tính tần sổ quay người ta cần biết tốc độ quay cho phép của mũi khoan, bảo đám mũi khoan không mòn trước thời hạn và khoan vẫn còn hiệu quả kinh tế.

Tốc độ của mép mũi cắt theo chiều của chuyền động cết gọi là tốc độ cắt vc (Hình 1).

Hành trình đã thực hiện là:

Với 1 vòng quay s = π. d. 1 (m)

Với n vòng quay s = π. d. n (m)

Dựa trên đơn vị thời gian người ta tính được tần số quay (số vòng quay n (1/min hay min-1).

Từ tích số n. d . π cho ra công thức tốc độ cắt ở khoan:

Vc = 7 • d • π

m

min

Các tốc độ cắt cho phép đã được xác định trong các thí nghiêm cho những vật liệu khác nhau (Bảng 2). Nếu tốc độ cắt cho phép được lấy ra từ bảng tra cứu, tần số quay thuận lợi nhất có thể được tính với công thức tốc độ cắt:

Nếu tốc độ cắt cho phép được lấy ra từ bảng tra cứu, tần số quay thuận lợi nhất có thể được tính với công thức tốc độ cắt:

Nc = Vc/πd

Để xác định tần số quay phù hợp của mũi khoan, người ta luôn cần biết tốc độ cắt cho phép và đường kính mũi khoan.

Nếu tần số quay tính được không thể chỉnh bằng hộp số, ta luôn chọn tần số khoan thầp kế tiếp.

Tuy nhiên thông thường người ta xác định tần số quay từ sơ đồ cùa tốc độ cắt (Hình 1).

Ví dụ Chọn bước dẫn tiến cho mũi khoan cổ đường kính 10 mm. Vật liệu Fe 360 B, cho ra tốc độ cắt vc = 25 m/min (Bàng 2, trang 174) và bước dẫn tiến f = 0,04 mm – 0,8 mm; chọn 0,4 mm. Từ biểu đồ có được vòng quay n = 900 1/min.

Tần số quay lớn được cài đặt (chỉnh) cho mũi khoan nhỏ.

Tần số quay nhò được cài đặt (chỉnh) cho mũi khoan lớn.

Kẹp dụng cụ

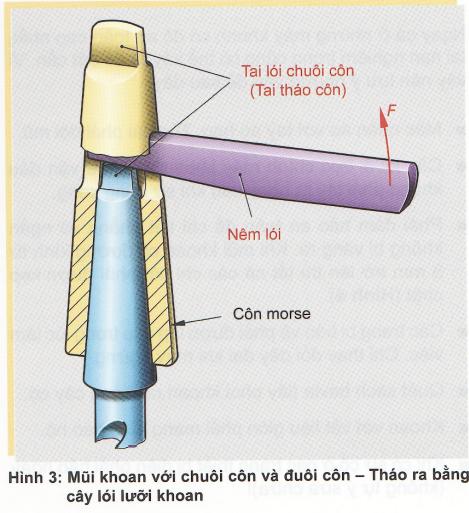

Chuôi kẹp của mũi khoan xoắn với đường kính mũi khoan đến khoảng 10 mm có dạng hình trụ. Với đường kính lớn hơn, dụng cụ với chuôi kẹp hình côn được sử dụng.

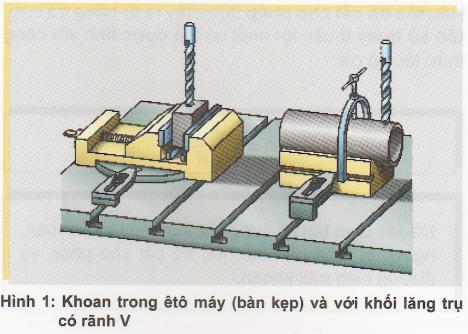

Lực truyền xảy ra ở chuôi hình trụ có được do kết nối lực qua đầu kẹp ba chấu hoặc một đầu kẹp nhanh. Lổ khoan chính xác đạt được khi chuôi mũi khoan nám sát trong cùng của đầu kẹp và được siết chặt đồng tâm (Hình 2). Mũi khoan có chuôi hình côn truyền momen quay với kết nối bằng lực. Côn lót giảm dần với các trục côn morse 2-6 (nghĩa là góc côn tiêu chuẩn) phù hợp với mũi khoan tương ứng của trục máy khoan. Khi kẹp với trục côn phải chú ý để chuôi côn không bị kẹt và không có phoi giữa đuôi và mũi khoan (Hình 3). Có thề kẹp mũi khoan và trục côn morse trên máy công cụ với côn dốc bằng cách sử dụng đuôi trung gian.

Mũi khoan có chuôi hình côn truyền momen quay với kết nối bằng lực. Côn lót giảm dần với các trục côn morse 2-6 (nghĩa là góc côn tiêu chuẩn) phù hợp với mũi khoan tương ứng của trục máy khoan. Khi kẹp với trục côn phải chú ý để chuôi côn không bị kẹt và không có phoi giữa đuôi và mũi khoan (Hình 3). Có thề kẹp mũi khoan và trục côn morse trên máy công cụ với côn dốc bằng cách sử dụng đuôi trung gian.

Kẹp chi tiết

Kẹp chi tiết

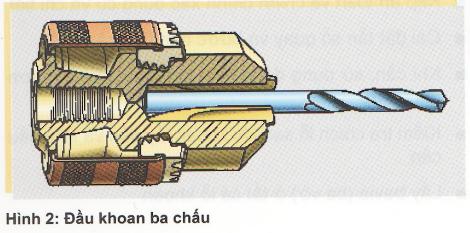

Với đường kính lỗ khoan từ 8 mm trở lên, chi tiết phải được báo vệ không bị xé vãng ra. Việc này xảy ra ở chi tiết nhỏ hơn với êtô máy. Nếu cần thiết nó được kẹp chặt trên bàn máy khoan (Hình 1, trang 184).

Với chi tiết lớn, cần sử dụng đai kẹp, bulông kẹp và đế kẹp bắt trực tiếp vào bàn máy khoan.

Với chi tiết tròn, đặt lên một khối láng trụ có rãnh hình V và siết với một vòng kẹp (Hình 1). Lỗi khi kẹp và hậu quả:

Lỗi khi kẹp và hậu quả:

• Lỗ khoan suốt không có chỗ cho lưỡi khoan thoát ra: Bàn máy khoan sẽ bị hư hại.

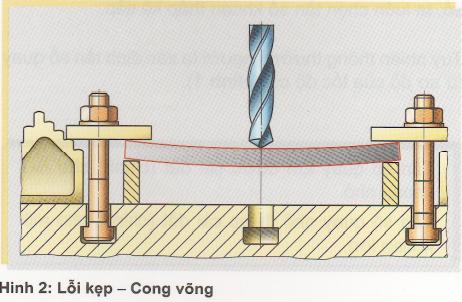

• Chi tiết bị cong võng do khoan: Lỗ khoan sẽ không tròn (Hình 2).

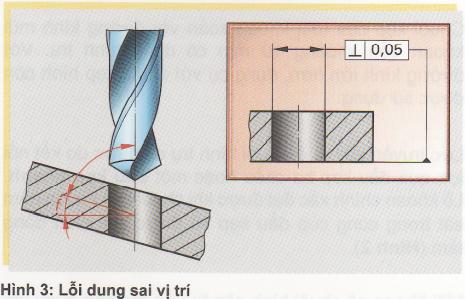

■ Độ thẳng góc không được lưu ý: Tâm lỗ khoan không thẳng góc với bề mặt (Lỗi dung sai vị trí, Hình 3).

Quy tắc làm việc – Phòng ngừa tai nạn

Lỗ khoan chính xác chỉ đạt được khi tuân thủ những quy tắc làm việc quan trọng:

■ Lấy mực chính xác và đóng dấu tâm (đóng poin-tu)

■ Chọn đúng mũi khoan (N, H hoặc W)

■ Kẹp an toàn và chỉnh chính xác dụng cụ và chi tiết

■ Cài đặt tần số quay và bước dẫn tiến cần thiết

■ Khi cần, sử dụng dung dịch làm nguội và bôi trơn thích hợp

■ Kiểm tra chích lỗ sau khi khoan lấy dấu và sửa nếu cần

■ Lấy bavia (ba vớ) ở tất cả lỗ khoan

Phòng ngừa tai nạn

Ngay cả ờ những máy khoan có độ an toàn cao nhất, tai nạn nghiêm trọng cũng có thể xảy ra do bất cẩn. Vi vậy nên lưu ý những vấn đề sau đây:

■ Mặc quần áo với tay áo hẹp. Tóc dài phải đội mũ.

■ Cây lói ở trục chính máy khoan và khóa vặn đầu khoan phài lấy ra ngay sau khi sử dụng xong.

■ Phải đảm bảo an toàn để chi tiết phẳng và ngắn không bị văng ra. Khi mũi khoan có đường kính từ 8 mm trờ lên thì tất cà các chi tiết phải đưực kạp chặt (Hình 4).

■ Các trang bị bàô vệ phải được lắp vào trỏng lúc làm việc. Chỉ thay đồi dây đai khi máy ngừng.

■ Quét sạch bavia (lấy phoi khoan ra) bằng cây cọ.

■ Khoan với vật liệu giòn phải mang kính bảo hộ.

■ Khi có sự cố ở các trang thiết bị điện phải báo ngay (không tự ý sửa chữa)!

5.7 Khoét (Lã, khoét miệng, khoét loe)

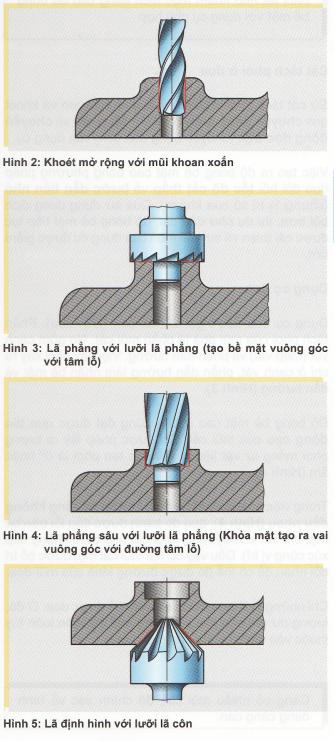

Khoét là phương pháp khoan đặc biệt được phát triển cho việc lấy bavia, lã định hình (hình côn hay hình trụ) và làm phắng (khoét vào trong, khoét mặt đầu và khoét mặt, khoét loe miệng).

Khoét tương đương với một quá trình khoan để tạo ra bề mặt trụ hay côn theo chiều của trục lỗ khoan (Hình 2 và 5) và từ mặt phẳng thẳng góc với trục lỗ khoan (Hình 3) với các dụng cụ thích hợp-

Phân loại và ứng dụng phương pháp khoét (lã)

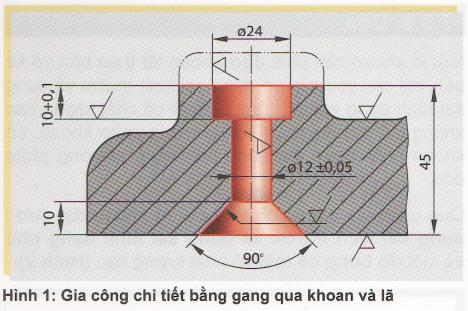

Các chi tiết được trình bày trong thí dụ được gia công sau khi đã khoan lỗ trước với những dao khoét khác nhau (Hình 1 đến 5). Dụng cụ được làm từ thép gió HSS hay hựp kim cứng.

Khoét phẳng (Lã phẳng)

Với lưỡi lã băng (mũi khoét phăng) chi tiết được lã bề mặt phẳng (Hình 3). Nó được dùng phần lớn là đề tạo bề mặt tựa cho bulông và tán trong trường hợp bề mặt chưa xử lý ở trạng thái thô.

Có lưỡi lã phẳng với chuôi dẫn hướng và không có chuôi dẫn hướng.

Khoan khoét (khoan lớn ra)

Một lỗ khoan có trước được khoan mở rộng với một lưỡi khoét xoắn (lưỡi quẹt, ba hoặc nhiều mũi cắt) (Hình 2). Qua đó độ chính xác về kích thước và hình dạng cũng như độ bóng bề mặt của lổ khoan được nâng cao.

Khoan khoét (khoan lớn ra)

Một lỗ khoan cố trước được khoan mờ rộng với một lưỡi khoét xoắn (lưỡi quẹt, ba hoặc nhiều mũi cắt) (Hình 2). Qua đó độ chính xác về kích thước và hình dạng cũng như độ bóng bề mặt của lỗ khoan được nâng cao.

Lã phẳng sâu (khóa mặt tạo ra vai vuông góc với đường tâm lỗ)

Lã sâu hình trụ được thực hiện với lưỡi lã phẳng (lưỡi lã chốt) (Hình 4). Có 2 loại lã phẳng với chốt dẫn hướng cố định và chốt dẫn hướng thay đổi được.

Khoét (lã) định hình

Lưỡi khoét côn gia công hoàn tất lã định hình dạng côn (Hình 5). Góc lã cho đinh tán là 75°, 60° hoặc 45°, cho vít đầu lă là 90° và 120° và đề lấy bavia với 60°. Tùy theo mỗi loại thiết kế, lưỡi lã côn có thể có một, hai hay nhiều mũi cắt.

Việc gia công lã có thể thực hiện được trên tất cả máy khoan, máy phay và máy tiện.

Quy tắc làm việc

■ Chỉnh tần số quay nhỏ (tốc độ cắt vc = 0,2 . vc của mũi khoan đến 0,5 . vc của mũi khoan), ở lưỡi lã xoắn thì vc= vc của mũi khoan.

■ Phải kẹp lưỡi lã với chuôi trụ đến đáy của mâm kẹp.

■ Sử dụng dung dịch làm nguội giống như ờ khoan, tuy nhiên chì làm nguội ờ khoan khoét lớn và lã mặt đầu.

■ Bước dẫn tiến được chọn lớn hơn đối với khoan (đặc biệt ờ khoan khoét mờ rộng).

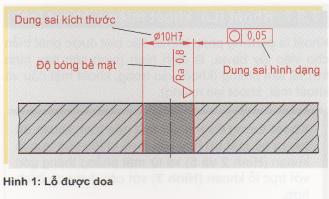

5.8 Doa

Một lỗ khoan cần phải được hoàn tất theo bản vẽ kế bên với các yêu cầu về dung sai kích thước và dung sai hình dạng với độ bóng bề mặt có chất lượng cao không thề đạt được chỉ với phương pháp khoan. Lỗ khoan phài được gia công tinh bằng phương pháp doa.

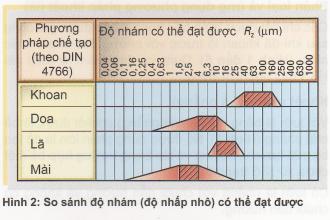

Qua cách gia công tinh này các lỗ khoan đạt được dung sai kích thước và dung sai hình dạng nhò và một độ bóng bề mặt có chất lượng cao (Hình 2). Doa tương ứng một quá trình khoan với bề dày phoi rất nhỏ nhằm mục đích nâng cao độ bóng bề mặt với dụng cụ phù hợp.

Doa tương ứng một quá trình khoan với bề dày phoi rất nhỏ nhằm mục đích nâng cao độ bóng bề mặt với dụng cụ phù hợp.

Cắt tách phoi ở doa

Sự cắt tách phoi ở doa xảy ra như ờ khoan và khoét qua chuyển động quay (chuyển động cắt) và chuyến động dọc trục (chuyển động dẫn tiến) cùa dụng cụ.

Việc tạo ra độ bóng bề mặt cao bằng phương pháp doa đòi hỏi tốc độ cắt tháp và bước dần tiến nhỏ (chừng 1/4 trị số của khoan). Qua sử dụng dung dịch bôi trơn, thí dụ như dầu cắt, độ bóng bề mặt tiếp tục được cải thiện và sự mài mòn của dụng cụ được giảm bớt.

Dụng cụ doa

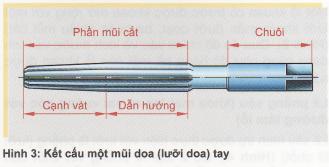

Dụng cụ doa được gọi là mũi doa (lưỡi doa). Phần tách phoi cùa mũi doa là phần mũi cắt. Nó gồm cạnh vát (mép vát) và phần dẫn hướng. Việc lấy phoi xảy ra chỉ ờ cạnh vát, phần dẫn hướng làm nhẵn bề mặt và dẫn hướng (Hình 3). Độ bóng bề mặt cao ở doa cũng đạt được qua tác động cạo của mũi cắt. Chỉ được phép lấy ra lượng phoi mỏng từ vật liệu vì thế góc tạo phoi là 0° hoặc âm (Hình 4).

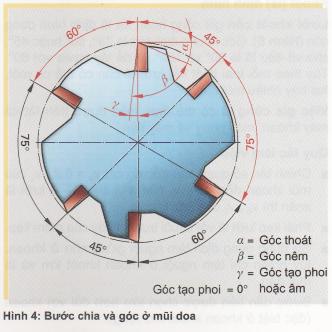

Độ bóng bề mặt cao ở doa cũng đạt được qua tác động cạo của mũi cắt. Chỉ được phép lấy ra lượng phoi mỏng từ vật liệu vì thế góc tạo phoi là 0° hoặc âm (Hình 4).

Trong việc bố trí mũi cắt ở chu vi thì bước răng không đều nhau (Hình 4), qua đó tránh được dấu lỗi trên bề mặt chi tiết vi máy rung (mũi cắt tiếp theo không tiếp xúc cùng vị trí). Dầu vậy cứ hai mũi cắt một được bố trí đối nhau để có thể đo được đường kính cùa mũi doa.

Chỉ những lỗ khoan trước mới có thể được doa. ở đó, lượng dư gia công và số lượng mũi cắt luôn luôn tùy thuộc vào đường kính của mũi doa.

Càng có nhiều mũi cắt, độ chính xác về hình dạng càng cao.

5.9 Cắt ren

Người ta cần và gia công ren cho các chức năng khác nhau. Ren có tác dụng kết nối các chi tiết thí dụ ở bulông (ren ngoài) và đai ốc (tán) (ren trong, Hình 1) hoặc tạo chuyển động cho các chi tiết máy với nhau thí dụ ở trục chính (phần lớn là răng hình thang).

Những thông số sau đây biểu thị cho những đặc tính cùa ren:

■ Profin ren (ren nhọn, ren hình thang…)

■ Bước ren

■ Số dây ren (một hay nhiều dây)

■ Chiều ren (ren phải / trái)

Ngoài ra còn những tiêu chí khác hữu dụng để phân loại ren cho việc lựa chọn như vị trí của ren (ren ngoài hoặc trong) và ứng dụng cụ thể của ren như ren cố định (siết cứng) hay chuyển động.

Trong việc gia công ren hầu như không thể có cái nhìn rõ ràng về số lượng các phương pháp chế tạo có phoi và không cố phoi.

Trong chế tạo ren có phoi (cắt ren), mối ren trên bulông hay ở trong lỗ khoan được hoàn tất với dụng cụ có một hay nhiều mũi cắt.

cắt ren (ven ráng) trong bằng tay

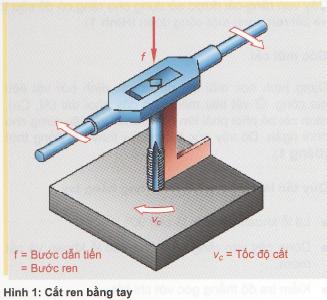

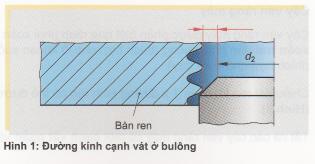

Chuyển động cắt gọt bao gồm một chuyền động quay của tarô (cây ven răng) (chuyển động chính) và chuyển động dọc đi vào trong lỗ khoan (chuyển động dẫn tiến). Phần vạt côn của dụng cụ và độ dốc của bước ren tác động vào chiều sâu dần dần cho đến khi profin ren hoàn tất (Hình 2).

Khi cắt ren trong, phần lớn vật liệu được cắt bằng tarô thường là gia công có phoi. Phần còn lại của vật liệu được đẩy ép vào (không phoi) và nén lại (Hình 2). Vì vậy đường kính lõi mũi khoan phải luôn lớn hơn một ít (0,2 – 0,4 mm) đối với đường kính lõi của ren.

Vật liệu càng dẻo (thí dụ: AI, Cu), các lỗ lõi càng phải lớn hơn.

Cây ven răng (tarô)

Bộ ven răng (3 hoặc 2 cây cho ren nhuyễn), tarô đai ốc (cây ven ràng cái) và cây ven ràng máy là những loại cây ven răng thường dùng nhất cho việc chế tạo ren. Phần lởn chúng bằng thép gió HSS hoặc bằng kim loại cứng (hợp kim cứng).

Chuyển động cắt ờ bộ ven răng và bàn ren (khuôn cắt ren) được thực hiện bằng tay. Bộ ven răng cắt dạng răng trong hai hoặc ba công đoạn (Hình 3). Cây ven răng cái được sử dụng cho răng có độ sâu thấp (đến 1,5 đường kính răng). Nó có phần cạnh vát dài và cắt ren trong một công đoạn (Hình 1).

Cây ven răng cái được sử dụng cho răng có độ sâu thấp (đến 1,5 đường kính răng). Nó có phần cạnh vát dài và cắt ren trong một công đoạn (Hình 1).

Góc mũi cắt

Dạng hình học mũi cắt được xác định bởi vật liệu gia công, ờ vật liệu mềm cho dây phoi dài (AI, Cu), rãnh cắt bè phoi phải lớn hơn so với vật liệu cứng cho phoi ngắn. Do vậy góc tạo phoi γ thay đồi đồng thời (Bảng 1).

Quy tắc làm việc ờ cắt ren trong bằng tay

Quy tắc làm việc ờ cắt ren trong bằng tay

■ Lã lỗ khoan với lưỡi lã côn 90°.

■ Dùng cây ven ràng số 1 cho vào lỗ khoan và cắt mớm.

■ Kiểm tra độ thẳng góc với chi tiết.

■ Đè đều hai tay cây ven răng và quay với tay quay.

■ Sử dụng đủ dung dịch bôi trơn và làm nguội.

■ Nếu hơi cứng thì vặn ngược ngắn cây ven răng để cho phoi gãy.

■ Chú ý đến thứ tự của bộ ven răng.

■ Ngừa phoi đọng ở các lỗ cụt (lỗ có đáy) và thận trọng khi quay tới đáy lỗ.

Chiều sâu ren tùy thuộc vào chiều sâu của lỗ lõi. Nếu không có sẵn số liệu của chiều sâu lỗ lõi, thì lỗ khoan sâu có thể được tính như sau:

Chiều sâu lỗ khoan tối thiểu = Chiều sâu ren + 0,7. Đường kính lỗ lõi của mũi khoan

Quy tắc làm việc ở cắt ren trong bằng máy khoan

Quy tắc làm việc ở cắt ren trong bằng máy khoan

Ren trong có thề cắt với cây ven răng máy trên máy khoan. Qua đó, những nguyên tắc làm việc sau đây phải được chú ý:

- Không cài đặt (chỉnh) bước dẫn tiên, tự cây ven răng được kéo vào chi tiết do bước ren cùa nó.

- Máy khoan phải chạy hai chiều trái và phải để cây ven rảng chạy ngược trở lại.

- Sừ dụng dung dịch bôi trơn làm nguội (dầu cắt), ở đây phải chú ý đến dụng cụ và vật liệu (so sánh với khoan).

- Lực cắt phải có thề chỉnh được để ngăn ngừa cây ven răng bị gãy. Với một thiết bị cắt ren gắn vào trục chính của máy khoan, lực cắt được chỉnh và tự vận hành việc chạy ngược (lưu ý các lổ đáy).

- Chú ý đến tốc độ cắt đúng (Trị số chuẩn St – 12 m/ min, GG – 8 m/min)

- Chọn đúng cây ven ráng.

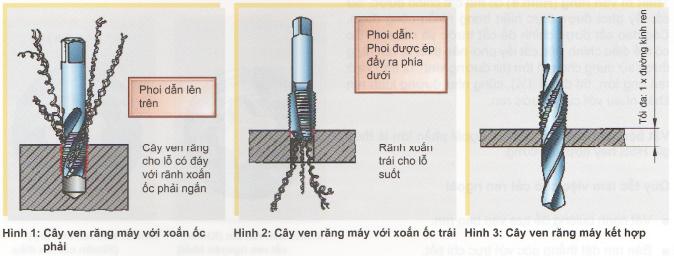

Cây ven răng máy

Cây ven răng máy được phân biệt qua rãnh phoi xoắn trái và rãnh phoi xoắn phài (Hình 1 và 2). Cây ven ràng xoắn trải dẫn phoi xuống (thích hợp cho lỗ khoan suốt). Cây ven ràng xoắn phải kéo phoi lên khỏi lỗ khoan (thích hợp cho lỗ có đáy).

Chiều dài ren tối đa là 1 x đường kính ren có thể được gia công hiệu quả với một cây ven răng máy kết hợp (Hình 3).

Tất cả các cây ven răng máy có một cạnh vát ngắn và phần lớn cắt ren trong một công đoạn.

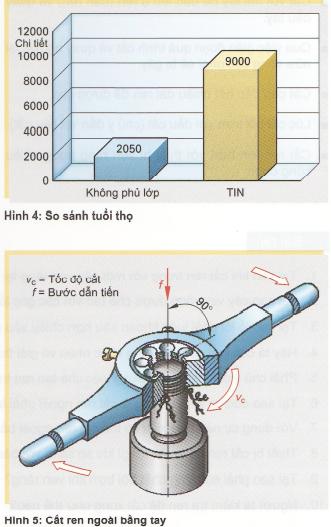

Trong một thời gian dài việc chế tạo ren là phương pháp tốn rất nhiều thời gian và đắt tiền, nhưng với những phát triển mới nhất trong lĩnh vực của cây ven răng thì những vấn đề như vậy không còn nữa. Cây ven răng phủ lớp, một phần trong số đó được trang bị làm nguội bên trong, cho phép tốc độ cắt tương đối cao (đến khoảng 50 m/phút) đồng thời tuổi thọ cao (Hình 4). Chất phủ lớp gồm Titan-Nitrid (TiN) như ở mũi khoan xoắn, các tính chất rất tốt của nó trong phạm vi ứng dụng nhất định còn được cài thiện hơn qua chất bổ sung (TiCN, TiAIN).

Cắt ren ngoài bằng tay

Để cắt ren ngoài bằng tay người ta sử dụng bàn ren và ụ ren (Hình 5).

Như trong cắt ren, việc vật liệu bị nén cũng xảy ra qua việc tách phoi với bàn ren sau khi phần lớn tiết diện ren được cắt, do vậy đường kính của bulông phải nhỏ hơn một ít so với đường kính ren cần cắt (0,1 – 0,3 mm). Ngoài ra bulông phải được vạt (lã) để có thể đặt thẳng với gờ của bàn ren (Hình 1, trang 190).

Vật liệu càng bị chồn (chảy) mạnh, đường kính bulông càng phải nhỏ hơn trong tỷ lệ đối với đường kính lõi.

Dụng cụ đề cắt ren ngoài

Dụng cụ đề cắt ren ngoài

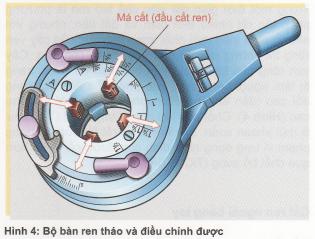

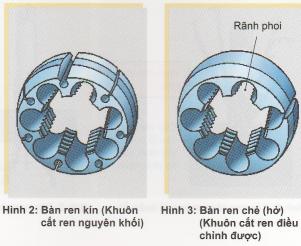

Ở bàn ren (Hình 2) ren được cắt hoàn toàn trong một công đoạn. Loại thiết kế với rãnh cắt (khe xẻ) (Hình 3) có thể được điều chỉnh tâm. Qua đó người ta có thể tác động gây ảnh hưởng vào đường kính ren trong giới hạn hẹp. Các bàn ren chỉ được sừ dụng cho đường kính ren đến 16 mm, vì phải có công suất lớn đề thực hiện việc cắt tách phoi.

Thiết bị ven răng (Hình 4) có má cắt chỉnh được. Sự cắt lấy phoi được thực hiện trong nhiều công đoạn. Các dao cắt được chỉnh để cắt trước và cắt sau. Do có thể điều chỉnh việc cắt lấy phoi nên thiết bị ven răng được sử dụng cho ren lớn (từ đường kính 12 mm và ở ren ống lớn, thí dụ: R 1%), cũng như đường kính ren khác nhau với cùng bước ren.

Thiết bị ven răng (Hình 4) có má cắt chỉnh được. Sự cắt lấy phoi được thực hiện trong nhiều công đoạn. Các dao cắt được chỉnh để cắt trước và cắt sau. Do có thể điều chỉnh việc cắt lấy phoi nên thiết bị ven răng được sử dụng cho ren lớn (từ đường kính 12 mm và ở ren ống lớn, thí dụ: R 1%), cũng như đường kính ren khác nhau với cùng bước ren. Vật liệu dao cắt cho bàn ren ngoài phần lớn là thép gió HSS hay hợp kim cứng.

Vật liệu dao cắt cho bàn ren ngoài phần lớn là thép gió HSS hay hợp kim cứng.

Quy tắc làm việc cho cắt ren ngoài

■ Vát cạnh bulong đề tựa vào bàn ren.

■ Bàn ren đặt thẳng góc với trục chi tiết.

■ Cắt với hai tay đè đều lên ụ ren (bàn ren) và quay đều tay.

■ Qua việc gián đoạn quá trình cắt và quay ngược lại nửa vòng các phoi sẽ bị gãy.

■ Cắt cho đến hết chiều dài ren đã được cho.

■ Lúc cắt bôi trơn với đầu cắt (chú ý đến vật liệu cắt).

■ Cắt ren lớn hơn với thiết bị ven răng trong nhiều công đoạn.

1. Tại sao khi cắt ren trong với một cây ven răng lại xảy ra biến dạng nhỏ ngoài sự cắt phoi?

2. Tại sao cây ven ràng được chế tạo với các góc lấy phoi khác nhau?

3. Tại sao lỗ lõi phải luôn khoan sâu hơn chiều sâu ren có thể sử dụng được?

4. Hãy tả các loại cây ven răng khác nhau và giải thích phạm vi sử dụng?

5. Phải chú ý các điểm nào trong việc chế tạo ren trong bằng tay?

6. Tại sao đường kính bulông ở cắt ren ngoài phải luôn nhỏ hơn đường kính ren?

7. Với dụng cụ nào người ta có thể cắt ren ngoài bằng tay?

8. Thiết bị cắt ren có thuận lợi gì khi so sánh với bàn ren?

9. Tại sao phải sử dụng chất bôi trơn khi ven ráng?

10. Người ta kiểm tra ren đă cắt xong như thế nào?

Nhất nghệ tinh cơ điện tử