8.6 Chương trình CNC

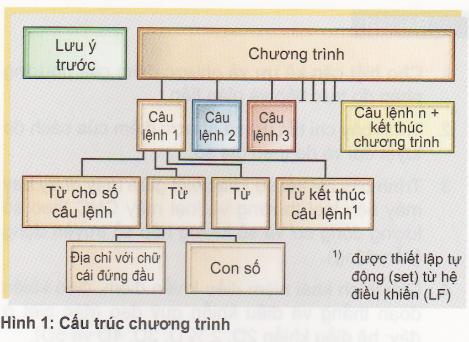

cấu tạo cơ bản của một chương trình CNC được xác định trong tiêu chuẩn DIN 66025. Mỗi chương trình được kết cấu từ những câu lệnh (bản ghi) và mỗi câu lệnh tạo ra từ những ký hiệu dưới dạng các từ. Mỗi từ gôm một chữ cái địa chỉ (địa chỉ bắt đầu bằng chữ cái) và một con số thứ tự (Hình 1).

Một câu lệnh bắt đầu với một số, tiếp theo đó là thông tin dưới dạng những từ quan trọng cho việc gia công các chi tiết như:

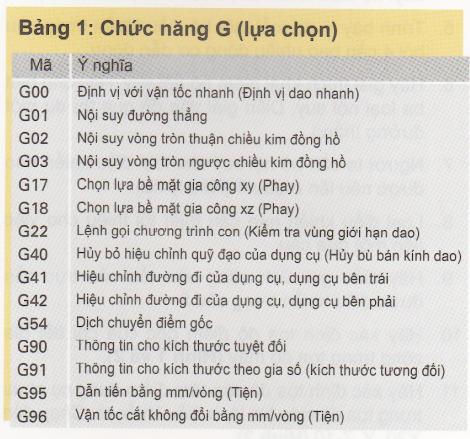

■ Lệnh dịch chuyển (điều kiện dịch chuyển) (Chức năng G) xác định loại chuyển động như chuyển động nhanh, dẫn tiến, chuyển động theo đường tròn, hiệu chỉnh bán kính dao cắt, v.v…).

■ Thông số hình học (X, Y, Z, I, J vv..) được sử dụng để điều khiển những chuyển động của trục (thông tin về vị trí).

■ Lệnh công nghệ xác định bước dẫn tiến (F), số vòng quay (S) và dụng cụ (T).

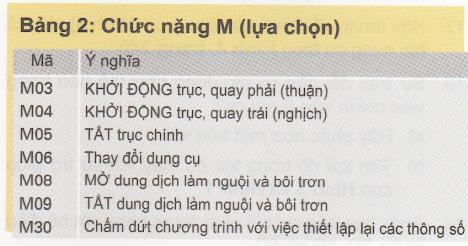

■ Lệnh chuyển mạch (Chức năng M) được sử dụng để xác định các chức năng của máy (Mở/tắt chất làm nguội, thay đổi dụng cụ w…).

■ Chương trình con và lệnh gọi các chu trình.

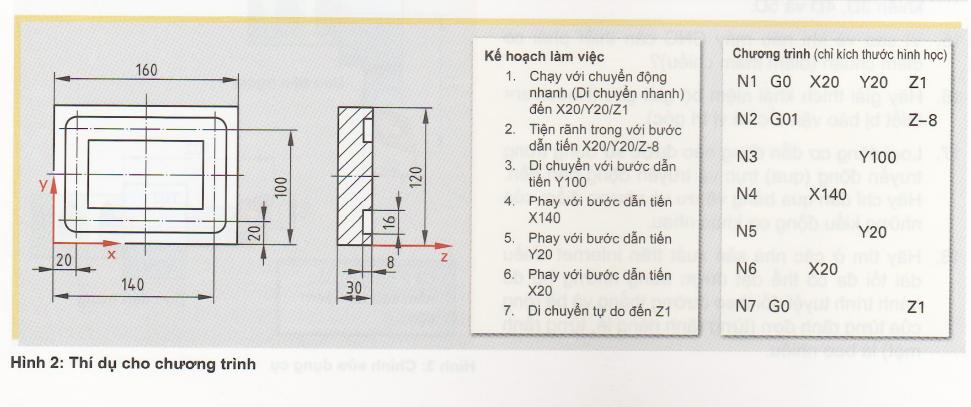

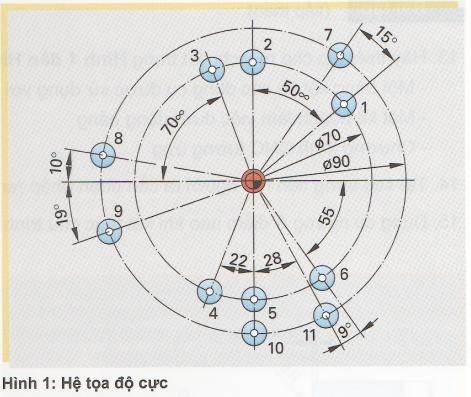

Đáng tiếc là không phải tất cả các chức năng G và M đều được chuẩn hóa (Bảng 1 và 2). Một vai trị số được dành riêng cho nhà sản xuất hệ điều khiển máy. Những chức năng như vậy được kích hoạt trực tiếp khi mở máy (thí dụ như G90, G40). Trạng thái mơ này lệ thuộc vào hệ điều khiển. Các chức năng đang được lưu trữ có hiệu lực tác dụng cho đến khi được một chức năng mới với tác dụng khác ghi chép đè lên. Người ta phân biệt câu lệnh chính và câu lệnh nối tiếp (mệnh đề hệ quả). Ngay cà thông tin về tọa độ cũng có hiệu lực tác dụng (modal) (Ngoại lệ: Nội suy đường trộn); có nghĩa là nếu trị số tọa độ không đổi thì việc cấp thông tin mời là không cần thiết (Hình 2).

Đáng tiếc là không phải tất cả các chức năng G và M đều được chuẩn hóa (Bảng 1 và 2). Một vai trị số được dành riêng cho nhà sản xuất hệ điều khiển máy. Những chức năng như vậy được kích hoạt trực tiếp khi mở máy (thí dụ như G90, G40). Trạng thái mơ này lệ thuộc vào hệ điều khiển. Các chức năng đang được lưu trữ có hiệu lực tác dụng cho đến khi được một chức năng mới với tác dụng khác ghi chép đè lên. Người ta phân biệt câu lệnh chính và câu lệnh nối tiếp (mệnh đề hệ quả). Ngay cà thông tin về tọa độ cũng có hiệu lực tác dụng (modal) (Ngoại lệ: Nội suy đường trộn); có nghĩa là nếu trị số tọa độ không đổi thì việc cấp thông tin mời là không cần thiết (Hình 2).

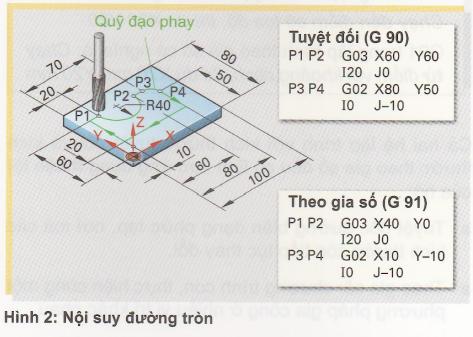

Lập trình tuyệt đối và lập trình theo gia số

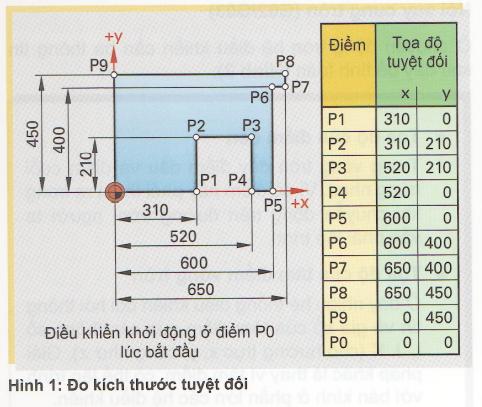

Trong lập trình tuyệt đối (G90) điểm gốc của chi tiết không thay đổi. Tất cả các tọa độ đều quy chiêu vào điểm gốc được xác định này, điểm được lựa chọn trước đó tùy theo dạng chi tiết gia công (Hình 1). Bản vẽ kỹ thuật phù hợp với hệ điều khiển CNC được đặt kích thước tính từ điểm gốc, nhờ vậy người điều khiển không phải thực hiện các phép tính tiếp theo khi lập trình.

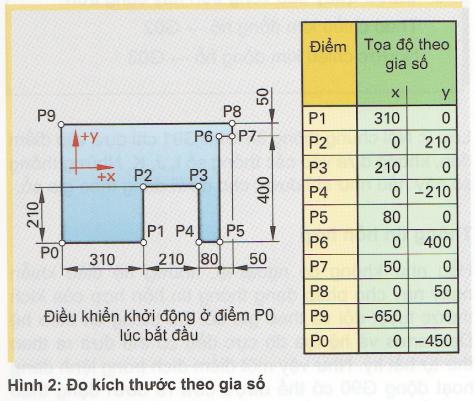

Trong lập trình theo gia số (G91), lượng gia tăng kích thước dựa vào điểm trước đó với sự lưu ý đúng vê dấu (Hình 2).

G90 trong lập trình tuyệt đối có nghĩa là: Chạy đến điểm có tọa độ, thí dụ X20 Y20

G91 trong lập trình theo gia số có nghĩa là: Chạy từ điểm với khoảng cách, thí dụX20 mm Y20 mm

Cả hai hệ lập trình với kích thước tuyệt đối và kích thước theo gia số đều có lĩnh vực ứng dụng thuận lợi của nó:

■ Tuyệt đối: đường biên dạng phức tạp, nơi mà các kích thước còn tiếp tục thay đổi.

■ Theo gia số: chương trình con, thực hiện cùng một phương pháp gia công ở nhiều vị trí khác nhau.

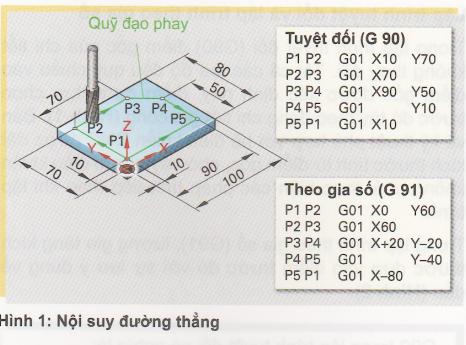

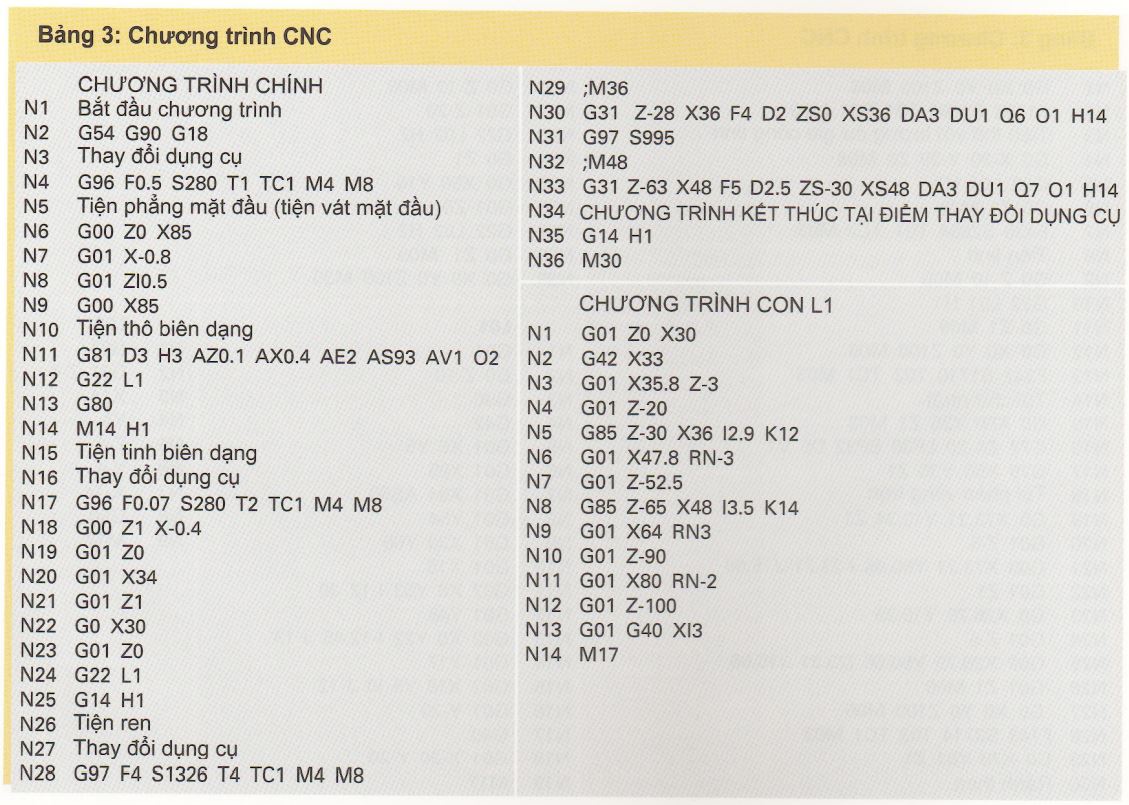

Tọa độ cực (Hình 3)

Người ta có thể định vị một điểm trên mặt phẳng qua vectơ vị trí r và góc ơ của vectơ vị trí này với đường không (phần lớn là trục X dương). Qua đó nhận được tọa độ cực. Phương trình chuyển đổi được tìm ra qua việc suy diễn đơn giản từ hình học. Ta có: Trong cách tính chuyển đổi từ tọa độ cực sang tọa độ Descartes phải lưu ý là góc luôn luôn đo từ đường không (Hình 3). Từ tọa độ Descartes sang tọa độ cực sẽ xuất hiện sự không rõ ràng (hàm sin).

Trong cách tính chuyển đổi từ tọa độ cực sang tọa độ Descartes phải lưu ý là góc luôn luôn đo từ đường không (Hình 3). Từ tọa độ Descartes sang tọa độ cực sẽ xuất hiện sự không rõ ràng (hàm sin).

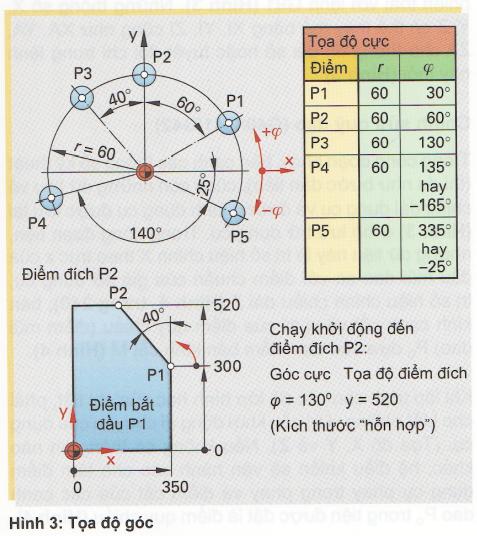

Nội suy đường thẳng (G01)

Trong phép nội suy đường thẳng (nội suy tuyến tính) hệ điều khiển tính toán ra một đường thẳng giữa điểm tức thời (điểm thực tế) và điểm đích (điểm đến) rồi dịch chuyển đến điểm đích với vận tốc dẫn tiến đã được lập trình. Vì đã biết sự điều khiển của điểm tức thời nên chỉ cần lập trình để tính tọa độ điểm đến (Hình 1, trang 246). Điểm đến có thể cho biết bằng hệ tọa độ tuyệt đối (G90) hay theo gia số (G91). ở kích thước với dung sai thì điểm đến sẽ là tâm dung sai.

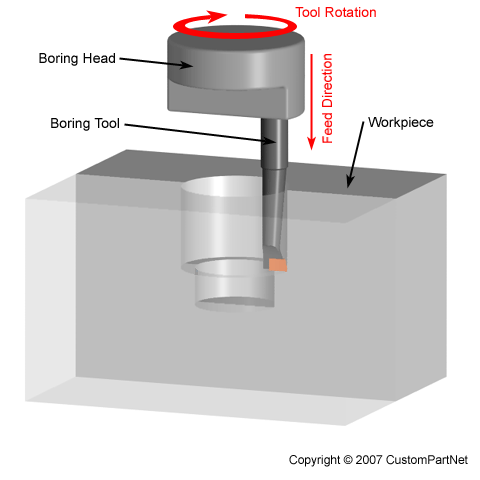

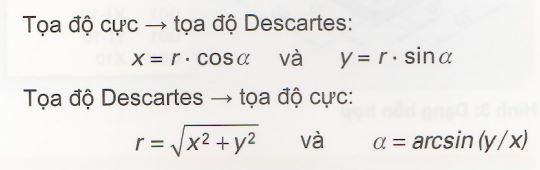

Nội suy cung tròn (G02/G03)

ở chuyển động tròn hệ điều khiển cần ba thông tin sau đây để tính toán (Hình 2):

■ Tọa độ của điểm đến

Trong vòng tròn đầy điểm đầu và điểm cuối trùng nhau. Vì dù điểm này phải thoát ra trong khi chuyển động trên đường tròn, người ta vẫn phải lập trình.

■ Tọa độ của tâm điểm vòng tròn

ở đây nhiều hệ thống điều khiển đòi hỏi thông tin vê gia số của tâm điểm qua các thông số I, J, K (cho hướng trục X, y, cũng như z). Giải pháp khác là thay vì tâm điểm, có thể lập trình với bán kính ờ phần lớn các hệ điều khiển.

■ Chiều quay của vòng tròn hay cung tròn Theo chiều kim đồng hồ -> G02

Ngược chiều kim đồng hồ -> G03 Lưu ý: Nói chung thông tin G90/G91 chỉ dựa vào điểm đến, không dựa vào các thông số I, J, K. Những thông số này hầu như chỉ được cho dưới dạng theo gia số.

Lưu ý: Nói chung thông tin G90/G91 chỉ dựa vào điểm đến, không dựa vào các thông số I, J, K. Những thông số này hầu như chỉ được cho dưới dạng theo gia số.

Thông tin hỗn hợp

Hầu như không có ngoại lệ, những hệ điều khiển ngày nay cho phép dạng thông tin hỗn hợp của kích thước tuyệt đối và theo gia số. Cả thông tin theo hệ Descartẹs và hệ tọa độ cực đều có thể đưa ra theo thứ tự bất kỳ. Như vậy một điểm đích trong lệnh đang hoạt động G90 có thể được đưa ra dưới dạng theo gia số mà không cần phải chuyển đổi sang một cách phiền toái với lệnh G91 (Hình 3). Những thông số X, Y, Z có thể thay thế bằng XI, Yl, Zl cũng như XA, YA, ZA cho thông tin gia số hoặc tuyệt đối chỉ trong lệnh này thôi (Hình 3).

Chỉnh sửa quỹ đạo (G40/G41/G42)

Chỉnh sửa quỹ đạo (G40/G41/G42)

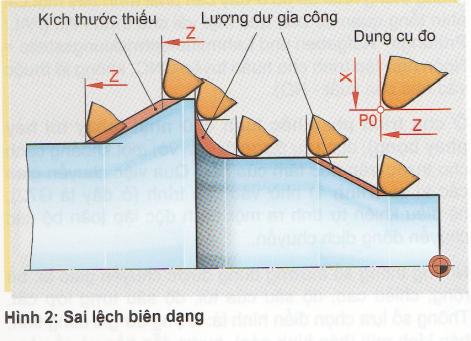

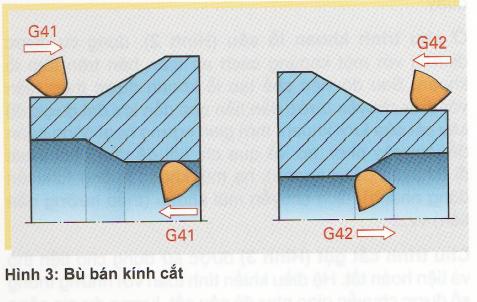

Trong công đoạn phay, bên cạnh các thông số kỹ thuật (thí dụ như bước dẫn tiến), cũng còn những dữ liệu về chiều dài dụng cụ và đường kính dụng cụ được lưu lại (Hình 3) ở bộ lưu trữ dụng cụ. Trong công đoạn tiện, những dữ liệu này là trị số hiệu chỉnh X theo trục X của đầu mũi dao so với điểm chuẩn của giá đỡ dụng cụ, trị số hiệu chỉnh chiều dài z (Hình 4, trang 240), bán kính cạnh căt và vị trí của điểm quy chiếu (điểm mũi dao) po dựa vào tâm điểm bán kính cắt M (Hình 4).

Khi lập trình cho các độ lớn hình học của chi tiết, phải cho biết những vị trí cần khởi động di chuyển của dụng cụ. (Tọa độ X, Y và Z). Nếu không có thông tin nào khác, hệ điều khiển sẽ vận hành sao cho tâm điểm dụng cụ phay trong phay và điểm cắt của các cạnh dao Po trong tiện được đặt là điểm quy chiếu (Hình 4).

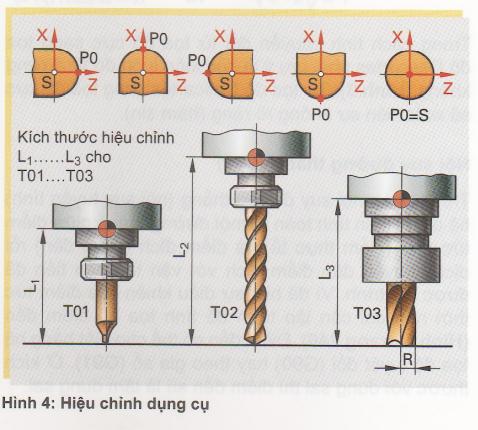

Quỹ đạo của tâm điểm dao phay được lập trinh khi phay rãnh. Điều này tương ứng với điểm quy chiêu (điểm mũi dao). Nhưng nếu phải phay đường biên dạng trong hay ngoài, dụng cụ phay phải đặt lệch một khoảng cách bằng với bán kính đầu mũi dao căt của nó (Hình 1).

Việc tạo ra đường cách đều do hệ điều khiển đảm nhận. Người ta chỉ lập trình cho đường biên dạng (contua) và tiếp nhận kích thước từ bản vẽ mà không thêm tính toán bổ sung. Bên cạnh thông số về bán kính ớ đầu dụng cụ được lưu trữ trong bộ nhớ dụng cụ và nếu cần thiết cả lượng dư gia công tinh, hệ điều khiển cũng phải được thông báo là liệu dụng cụ phay di chuyển từ đường biên theo phía bên trái (G41) hay phía bên phải (G42) trong hướng dẫn tiến (Hình 1). Chức năng G40 hủy bỏ việc hiệu chỉnh quỹ đạo (hủy bù bán kính dao).

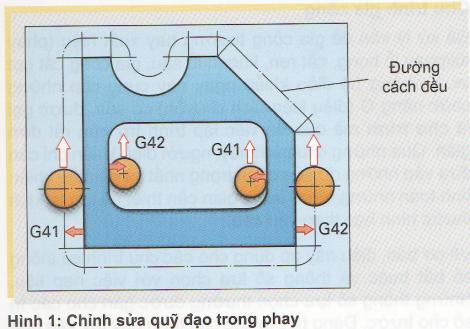

ở nguyên công tiện cũng xuất hiện vấn đề tương tự. Điểm quy chiếu po, nơi mà tất cả các lệnh dịch chuyển dựa vào mà không cần hiệu chỉnh quỹ đạo, là một điểm trên lý thuyết, vì dao tiện có một bán kinh ở cạnh cắt. Trong khi tiện mặt đầu hay tiện theo chiều dài song song với trục – có nghĩa là theo hướng trục X cũng như hướng trục z – thì dao tiện sẽ căt chính xác. Trong chuyển động vận hành không song song với trục, sẽ có sai lệch biên dạng do bán kính cạnh căt (Hình 2). Việc hiệu chình quỹ đạo – trong tiện được gọi là bù bán kính dao cắt (BBKDC) – sửa lại đường đi sao cho không còn lượng dư gia công cũng như kích thước bị thiếu (độ hụt) (Hình 3).

■ G41 Dụng cụ theo chiều dẫn tiến nằm bên trái của biên dạng chi tiết.

■ G42 —♦ Dụng cụ theo chiều dẫn tiến nằm bên phải của biên dạng chi tiết.

■ G40 -> Hủy bỏ việc chỉnh sửa quỹ đạo.

Trong những chuyển động không theo đường thẳng (chuyển động phi tuyến tính), thí dụ như đường tròn, thì quỹ đạo được chỉnh sửa này không phải là đường cách đều (Hình 2).

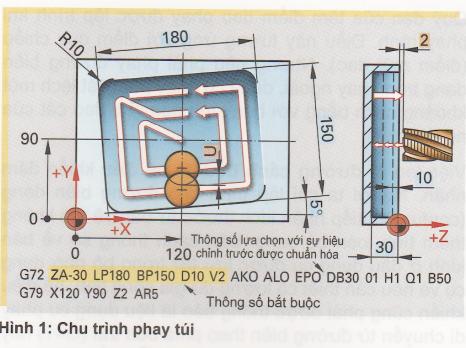

Lượng dư gia công tinh trong phay (Hình 4)

Lượng dư gia công tinh trong phay (Hình 4)

Chính hệ điều khiển đảm nhận việc tính toán lượng dư gia công trong phương pháp gia công thô. Cho mỗi dụng cụ đều có những mẩu tin dữ liệu (dòng chứa dữ liệu) trong bộ nhớ của dụng cụ để chỉnh sửa dữ liệu dụng cụ (thông số dao cắt), thí dụ như bán kính dao cắt và chiều dài. Trong gia công thô, người ta lưu vào những trị số lớn hơn dụng cụ thật sự một độ lớn băng lượng dư gia công. Nhờ thế khi việc chỉnh sửa quỹ đạo hoạt động, biên dạng với lượng dư gia công được tạo ra mà không cần phải tính toán chuyển đổi kích thước hình học của đường biên. Cho gia công tinh, những trị số chỉnh sửa tương ứng trở lại với trị sô thật sự của dụng cụ.

Trong phương pháp tiện thì lại không đơn giản như vậy, vì thế có loại chương trình cắt gọt viết sẵn lưu ý đến lượng dư gia công tinh. Chu trình gia công

Chu trình gia công

Để xử lý vấn đề gia công thường hay xuất hiện (phay túi/phay lỗ bọng, cắt ren, khoan lỗ sâu, gia công cắt gọt vv..), những hệ điều khiển ngày nay cung cấp nhưng chức năng G (điều kiện dịch chuyển) có sẵn, được gọi là chu trình mà qua đó việc lập trình trở nên rất đơn giản. Qua những chu trình này, người điều khiển chỉ cần đưa vào những dữ liệu quan trọng nhất và hệ điều khiển tính toán những bước trung gian cần thiết để tạo ra kích thước hình học theo yêu cầu.

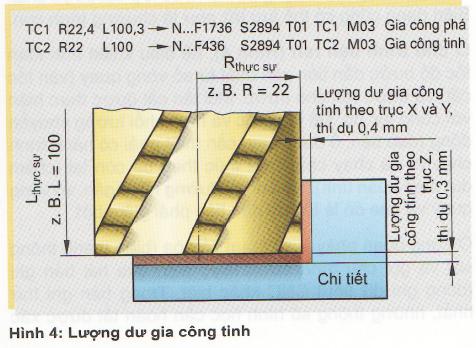

về cợ bản, điều này áp dụng cho các chu trình có thông sô bát buộc và thông số lựa chọn với việc nạp liệu. Những thông số lựa chọn thường được gán cho các trị số cho trước. Đáng tiếc là các chu trình này tùy vào nhà sản xuất mà được thực hiện bằng nhiều cách khác nhau, không thống nhất do đó ở đây cần phải trình bày một cái nhìn tổng quan cơ bản qua một vài chu trình PAL (PAL: Pruíungs – Auígaben und Lehrmittelentvvicklungsstelle = Ngôn ngữ lập trình cho huấn luyện CNC, không lệ thuộc vào nhà sản xuất – ND). ờ chu trình phay hốc hình chữ nhật (phay túi hay phay bọng), dụng cụ được định vị với một khoảng cách cho trước trên trục tâm của hốc. Qua việc chuyển giao các trị số (Hình 1) nhờ vào chu trình (ở đây là G72), hệ điều khiển tự tính ra một cách độc lập toàn bộ các chuyển động dịch chuyển.

ờ chu trình phay hốc hình chữ nhật (phay túi hay phay bọng), dụng cụ được định vị với một khoảng cách cho trước trên trục tâm của hốc. Qua việc chuyển giao các trị số (Hình 1) nhờ vào chu trình (ở đây là G72), hệ điều khiển tự tính ra một cách độc lập toàn bộ các chuyển động dịch chuyển.

Những thông số thường dùng được chuyển giao là: bề rộng, chiều cao, độ sâu của túi, độ sâu từng lớp cắt. Thông số lựa chọn điển hình là: lượng dư gia công tinh, bán kính mũi (bán kính góc), bước dẫn tiến và số vòng quay.

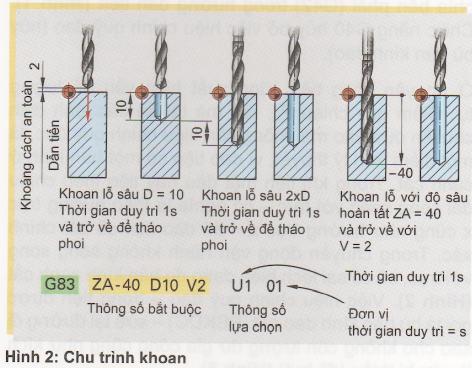

Ở chu trình khoan lỗ sâu (Hình 2), dụng cụ được định vị với một khoảng cách an toàn bên trên tâm lỗ khoan. Sau đó việc chế tạo lỗ khoan được thực hiện với dịch chuyển bước dẫn tiến cho đến khi đạt được độ sâu cắt của lưỡi khoan, thời gian ngừng hoạt động ngắn để làm gãy phoi, trở về qua chi tiết để dẫn phoi thoát đi (chuyển động nhanh), hạ mũi khoan xuống (chuyển động nhanh), dịch chuyển mũi khoan (theo hướng dẫn tiến) vv…

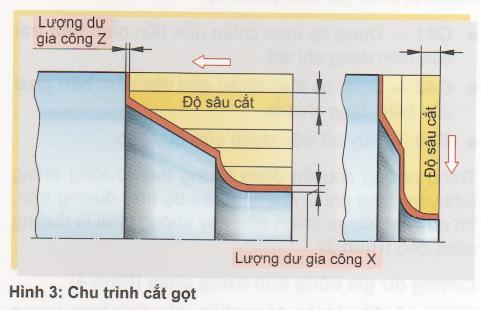

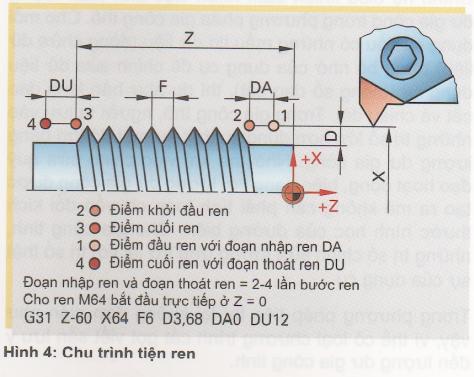

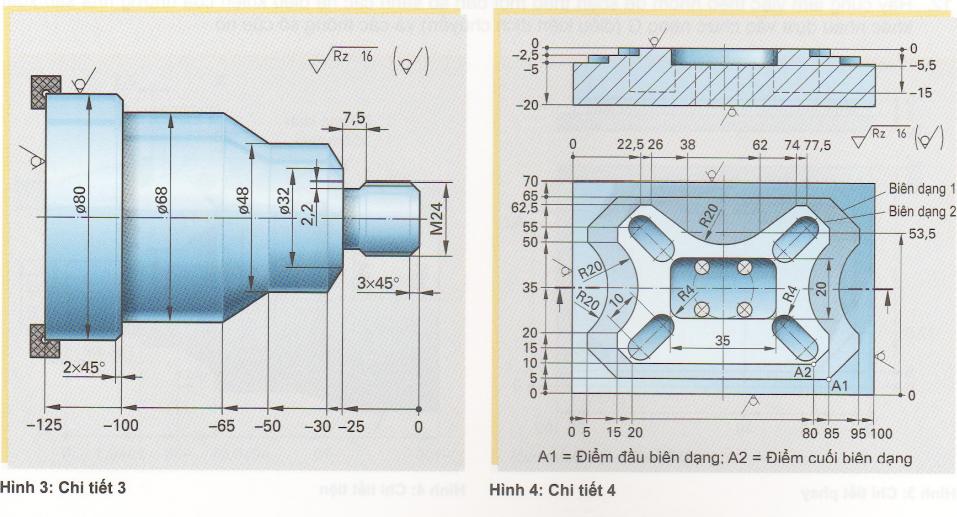

Chu trình cắt gọt (Hình 3) được sử dụng cho tiện thô vậ tiện hoàn tât. Hệ điều khiển tính toán với những thông số được chuyển giao như độ sâu cắt, lượng dư gia công tinh, và dữ liệu biên dạng để tìm ra số lớp cắt được chia. Biên dạng cũng có thể lưu trữ như là chương trình con. ở chu trình tiện ren (Hình 4), hệ điều khiển tính toán tộc độ bước dẫn tiến cần thiết từ số vòng quay (vận tốc cắt) và bước ren cho trước. Mỗi lần cắt được thực hiện với cùng tốc độ. Để tăng tốc và hãm khối lượng chuyển động (dao tiện, ổ dao xoay) cần thiết phải có hành trinh chạy rà và chạy chậm kết thúc theo đà còn lại (chấm dứt theo quán tính). Nếu đoạn đường này ngắn, so vòng quay và qua đó là tốc độ dẫn tiến phải giảm bớt.

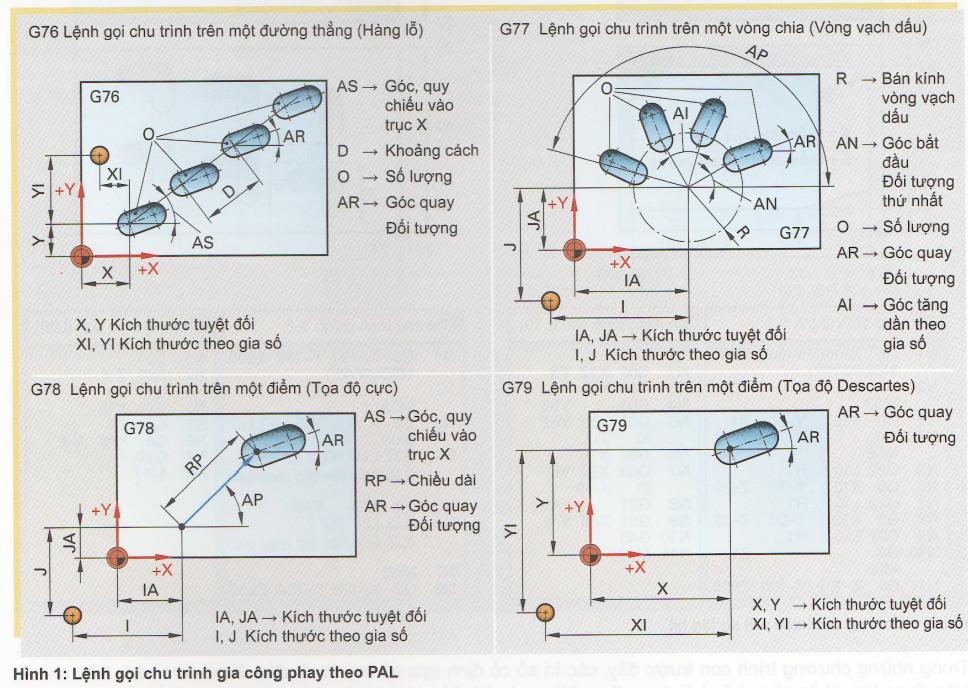

ở công đoạn phay, việc tham số hóa (biến thành thông số) và gọi chu trình được thực hiện qua hai bản ghi (động ghi dữ liệu) CNC khác biệt. Trong bản ghi thứ nhất, những thông số hình học cần hoàn tất được xác định qua một lệnh gọi chu trình (thí dụ như chu trình phay túi G72). Ở bản ghi thứ hai chu trình được gọi lên. Lệnh này dùng để định vị dụng cụ và chu trình cần được thực hiện. Lệnh gọi chu trình có sẵn để sử dụng trong PAL được diễn giải trong Hình 1.

Chương trình con

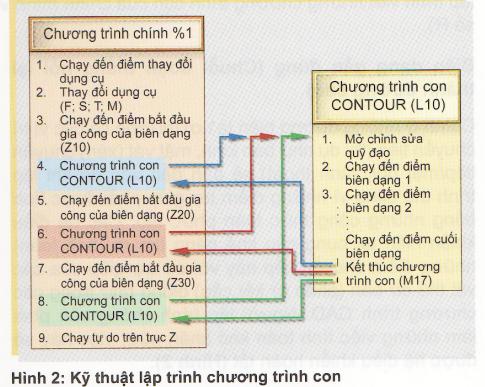

Chu trình gia công là những chương trình con được viết sẵn của nhà cung cấp, người sử dụng không thể thay đổi được. Loại chương trình con tiêu chuẩn này đáp ứng những công việc thường xuất hiện ở bất kỳ cơ xưởng nào. Cho những việc gia công riêng biệt của chi tiết (thí dụ như biên dạng phức tạp), tất cả các nhà sản xuất hệ điều khiển cho phép người lập trình có thể tạo ra những chương trình con của riêng mình. Những chương trình con này được gọi từ chương trình CNC chính. Từ một chương trình con người ta cũng có thể gọi một chương trình con khác (Sự lồng vào nhau của chương trình).

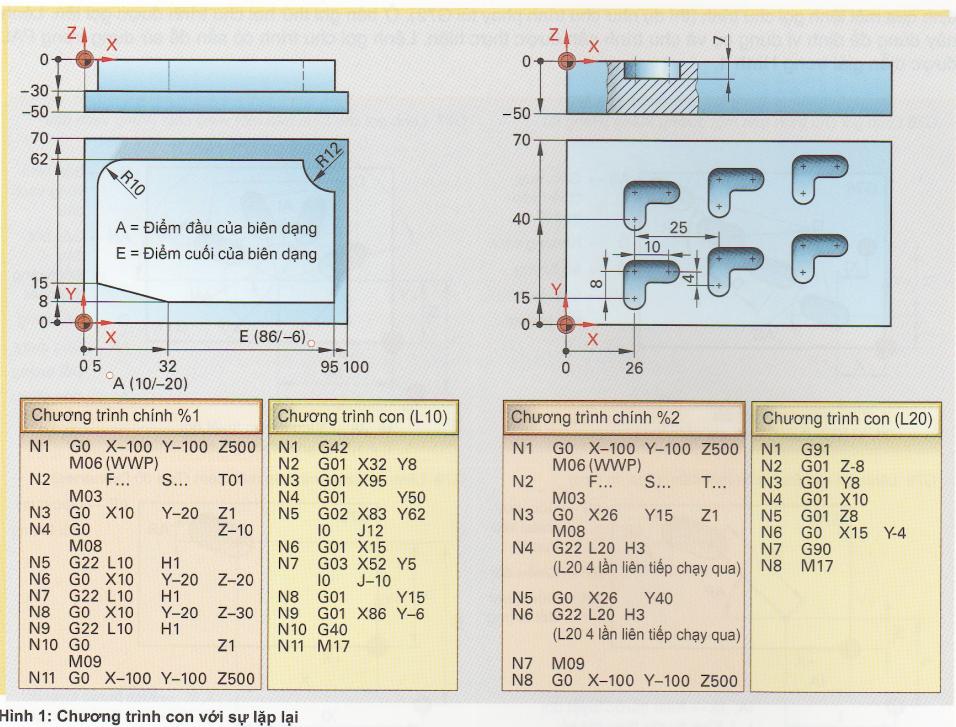

Thí dụ như nếu phải dùng máy phay để tạo những đường biên dạng có chiều sâu mà những đường biên dạng này không thể gia công với sự dịch chuyền của dụng cụ theo hướng trục z, thì sẽ có những chương trình con được viết để mô tả biên dạng việc định vị trên mặt phẳng z tương ứng được thực hiện trong chương trình chính và rồi chỉ cân gọi chương trình con cho biên dạng (Hình 2 và Hình 1 phải, trang 250).

Những hệ điều khiển hiện tại cho phép khả năng lặp lại số lần gọi chương trình con qua lệnh gọi G22 (thí dụ như G22 L10 H2; có nghĩa là chương trình con L10 được gọi hai lần liên tiếp nhau). Qua đó người ta có thể thực hiện các quá trình gia công lặp lại trong những khoảng thời gian đều đặn chỉ với một lệnh gọi chương trình con (Hình 1 phải, trang 250). Tuy nhiên qua đây những chuyển động vận hành phải được lập trình theo gia số.

Trong những chương trình con trước đây, các trị số cố định (gia số hay tuyệt đối) được đưa vào. Nếu những biên dạng hay phần phay bỏ phải được thực hiện, các hệ điều khiển hiện đại ngày nay có thể cho phép người lập trình viết những chương trình con của chính mình với thông số giữ chỗ để thích hợp tùy nơi sử dụng (thông số R).

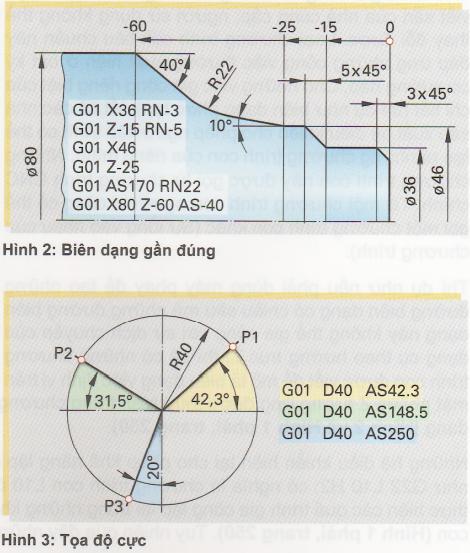

Biên dạng gần đúng (Chuỗi đoạn thẳng nối lại thành đường bao)

Chính ở những đường biên là nơi thường có các vị trí chuyển tiếp (thí dụ như bán kính, mặt vát (xén) chuyển tiếp/mặt nối, rãnh thoát) sẽ dẫn đến vấn đề khi lập trình thủ công vì những điểm trợ giúp phải được tính bằng những công thức toán phức tạp. Các hệ điều khiển hiện tại cung cấp khả năng tìm ra (tính toán) những điểm chuyển tiếp này với sự trợ giúp của các vật thể cơ bản (phần tử kết cấu) giống như trong các chương trình CAD. Người lập trình không cần phải làm những việc tính toán khó khăn nữa; việc này sẽ được hệ điều khiển hoàn tất (Hình 2).

Tọa độ cực

Cả tọa độ cực cũng góp phần làm giảm bớt phần nhập các trị sô. Thay vì tọa độ của một điểm, người ta chỉ cần cho biết thông tin về góc – phần lớn được tính là dương theo chiều trái (ngược chiều kim đồng hồ) từ trục X và bán kính của một điểm. Nhờ thế những hình lỗ khoan không đều đặn được diễn tả bằng cách rất dễ dàng (Hình 3).

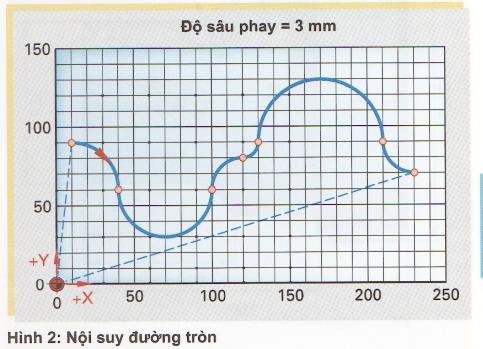

Thí dụ về chương trình phay

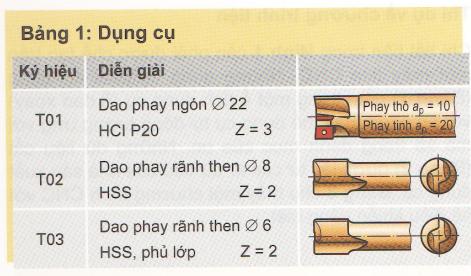

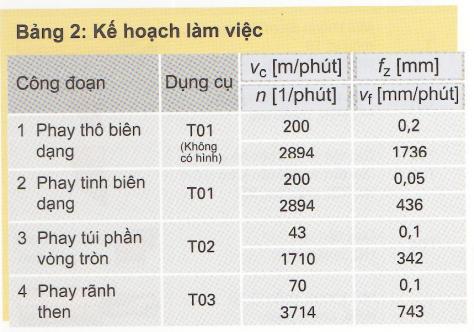

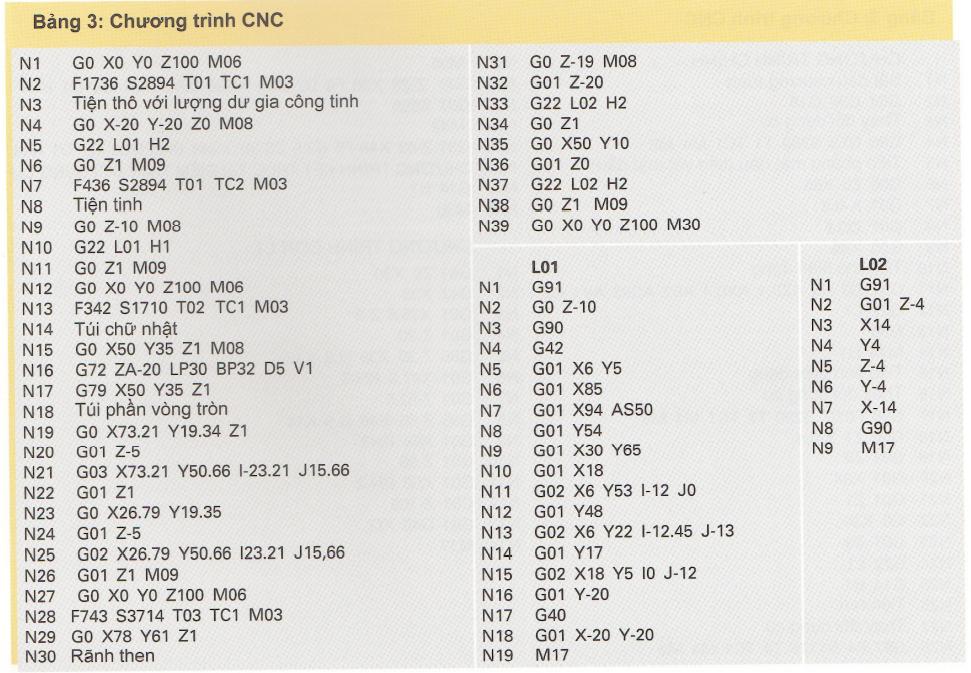

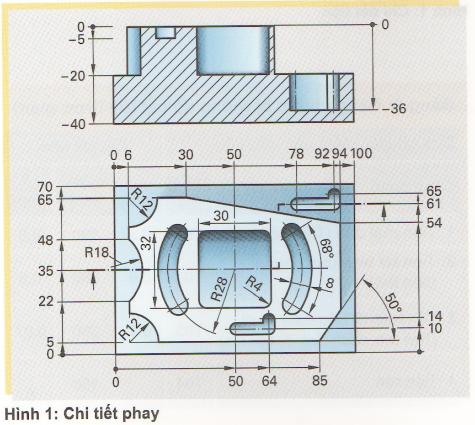

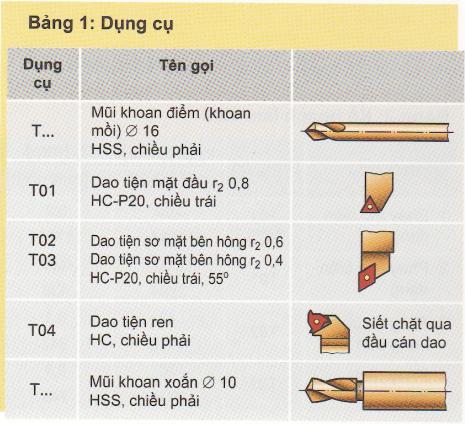

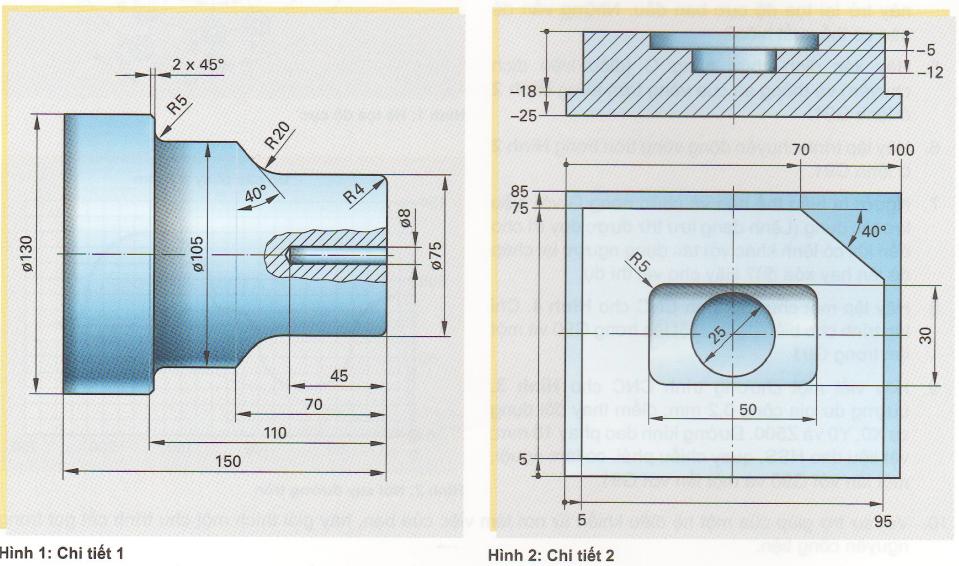

Chi tiết trong Hình 1 cần phải được chế tạo trên một máy phay CNC. Những dụng cụ phải sử dụng (Bảng 1) nằm trong một ổ tích dụng cụ với bộ phận thay thế dụng cụ tự động tương ứng với mã số trong danh mục của nó.

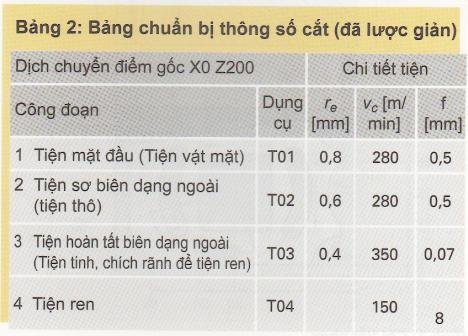

Dữ liệu cắt (Bàng 2) được lấy từ các tờ dữ liệu của nhà sản xuất dụng cụ. Bạng 3 cho thấy một chương trình CNC với hệ điều khiển riêng biệt.

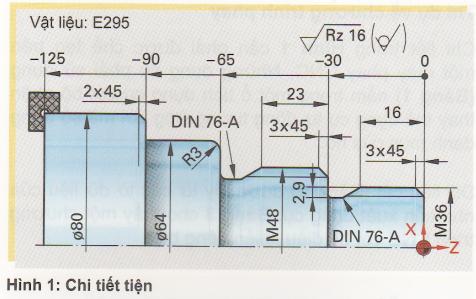

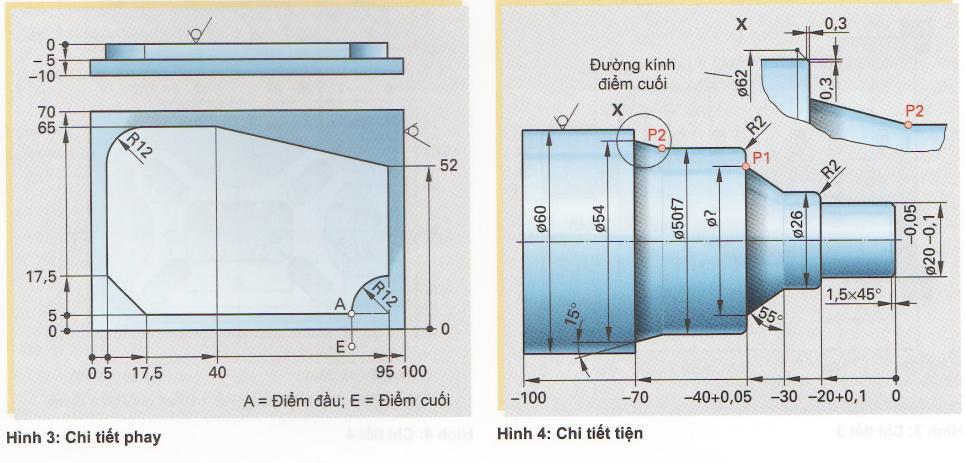

Thí dụ về chương trình tiện

Chi tiết tiện trong Hình 1 cần phải được chế tạo trên một máy tiện CNC. Những dụng cụ phải sử dụng (Bảng 1) nằm trong một ổ tích dụng cụ (ổ dao xoay) với bộ phận thay thế dụng cụ tự động tương ứng với mã số trong danh mục của nó. Những dữ liệu cắt (Bảng 2) được lấy từ các tờ dữ liệu của nhà sản xuất dụng cụ. Bảng 3 cho thấy một chương trình CNC với hệ điều khiển riêng biệt.

Bài tập:

Bài tập:

1. Hãy cho biết chuỗi địa chỉ bắt đầu bằng chữ cái trong điều khiển CNC theo DIN 66025.

2. Hãy lập trình cho bài tập trong Hình 2, trang 244 trong lệnh G91.

3. Hãy tìm tọa độ cực của vòng vạch dấu trong Hình 1.

4. Hãy chuyển tọa độ cực tìm được trong bài tập 3 thành tọa độ Descartes. Sau đó hãy tính tọa độ này trờ lại tọa độ cực ban đầu. Những vấn đề nào có thể xuất hiện?

5. Hãy xác định chức năng G (điều kiện dịch chuyển) và thông số của vòng tròn trong Hình 2 ở lệnh G91.

6. Hãy lập trình chuyển động vòng tròn trong Hình 2 ở lệnh G91.

7. Người ta hiểu thế nào về chức năng G với hiệu lực tác dụng (Lệnh đang lưu trữ được duy trì cho đến khi có lệnh khác với tác dụng ngược lại chép đè lên hay xóa đi)? Hãy cho vài thí dụ.

8. Hãy lập một chương trình CNC cho Hình 4. Chỉ lập trình cho biên dạng. Một lần trong G90 và một lần trong G91.

9. Hãy viết một chương trình CNC cho Hình 3. Lượng dư gia công 0,2 mm; điểm thay đổi dụng cụ X0, Y0 và Z500. Đường kính dao phay 10 mm; vật liệu dao HSS, quay chiều phải, có làm nguội, một lần với G90 và một lần với G91.

10. Với sự trợ giúp của một hệ điều khiển từ nơi làm việc của bạn, hãy giải thích một chu trình cắt gọt trong nguyên công tiện.

11. Hãy thiết kế một chương trình con của riêng bạn với ít nhất 4 thông số R và các chi tiết khác nhau nhờ vào các lệnh khác biệt.

12. Hãy cùng làm việc theo nhóm để soạn thảo một bản so sánh các hệ điều khiển của những nhà sản xuất khác nhau dựa vào chức năng G (điều kiện dịch chuyển) và các thông số của nó.

13. Hãy thiết lập cho mỗi chi tiết trong Hình 1 đến Hình 4:

– Một bảng liệt kê các dụng cụ được sử dụng với các thông số cắt của chúng

– Một kế hoạch làm việc dưới dạng bảng

– Chương trình CNC tương ứng

14. Tại sao trong tiện ren người ta cần đoạn nhập ren và đoạn thoát ren?

14. Tại sao trong tiện ren người ta cần đoạn nhập ren và đoạn thoát ren?

15. Dụng cụ ngừng ờ điểm nào khi kết thúc chu trình gia công?