Các chương trước đã xem xét hai phương pháp bù cho vị trí thực của dụng cụ cắt trong quan hệ với điểm quy chiều máy. Thứ nhất là phương pháp cũ, sử dựng sự bù vị trí, thứ hai là phương pháp mới, hệ tọa độ vị trí (bù chi tiết). Trong cả hai trường hợp, chỉ tập trung vào các trục X và Y, chưa chú ý đến trục Z. Mặc dầu trục Z có thể được gộp vào hai phương pháp nều trên, nhưng kết quả thường có tính thực tiễn không cao. Lý do chính là bản chất của không gian làm việc CNC.

Nói chung, nhà lập trình quyết định sự gá lắp chi tiết trong đồ gá và chọn vị trí thích hợp của Zero chương trình XYZ (điểm quy chiều chi tiết hoặc Zero chi tiết). Khi sử dụng bù chi tiết, các trục XY luôn luôn đo từ điểm quy chiều máy đến vị trí Zero chương trình. Theo định nghĩa chặt chè, nguyên tắc này cũng áp dụng cho trục Z. Khác biệt chính là các giá trị đo trên X,Y sẽ không thay đổi đối với mọi dụng cụ cắt, bất kể số lượng dao được dùng là một hoặc hàng trăm dao. Điều này hoàn toàn khác với trục Z.

Lý do? Mỗi dao đều có chiều dài dao riêng.

NGUYÊN LÝ CHUNG

Bạn có thể phải giải quyết vân đề chiều dài dụng cụ cãt trong từng chương trình trên trung tâm gia công CNC. Kể từ những ứng dụng CN đầu tiên đã xuất hiện nhiều kỹ thuật lập trình chiều dài dụng cụ cắt. Chúng thuộc một trong hai nhóm cơ bản.

Biết chiều dài thực của dụng cụ cắt.

Chưa biết chiều dài thực của dụng cụ cắt.

Mỗi nhóm đều đòi hỏi kỹ thuật lập trình riêng. Để hiểu khái niệm chiều dài dao cắt trong lập trình CNC, điều quan trọng là hiểu chiều dài thực của dao cắt. Chiều dài này đôi khi được gọi là chiều dài vật lý của dao cắt hoặc đơn giản chỉ là chiều dài dao cắt, có ý nghĩa rất đặc biệt trong lập trình CNC và gá lắp.

Chiều dài thực của dụng cụ cắt

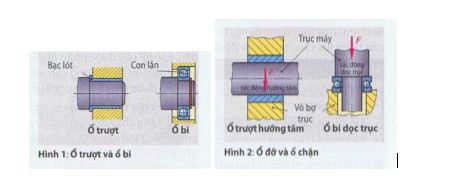

Trước hết, bạn hãy xét dao cắt đơn giản. Với mũi khoan bạn có thể dễ dàng xác định chiều dài bằng dụng cụ đo. Trong ngôn ngữ hàng ngày, mũi khoan 6 inch có chiều dài 6 inch đo từ đầu này đến đầu kia. Trong lập trình CNC, điều đó vẫn đúng nhưng chưa đủ. Mũi khoan hoặc dụng cụ cắt bất kỳ – thường được lắp trong ổ dao và chỉ một phần của dao chìa ra ngoài, phần còn lại nằm trong ổ dao. o dao được lắp trong trục chính, bằng hệ thống định vị và kẹp chặt tiêu.chuẩn. Các ký hiệu dao, chẳng hạn HSK63, HSK 100, BT40, CAT 50, là các tiêu chuẩn Châu Âu và Hoa Kỳ. Dụng cụ căt bất kỳ trong nhóm phân loại đều khớp với máy công cụ được thiết kế trong nhóm đó. Đây là một trong tính năng bảo đảm độ chính xác gia công trên máy CNC.

Chiều dài dao đối với lập trình CNC luôn luôn liên hệ chặt chẽ với ổ dao và thiết kế máy công cụ. Do đó, nhà chế tạo thiết lập vị trí chính xác trong trục chính được gọi là vạch chuẩn.

Vạch chuẩn

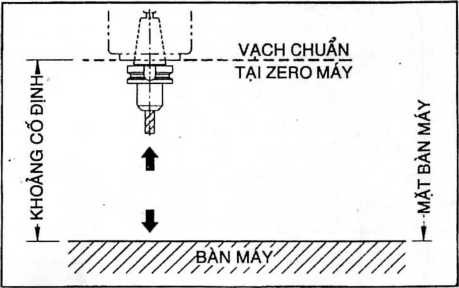

Khi cán dao cùng với dao được lắp vào trục chính của máy CNC, chuôi cồn của cán dao sẽ lắp ngược chiều với ống côn trong trục chính và được giữ chặt bằng kẹp rút. Độ chính xác gia công bảo đảm vị trí cố định của cán dao trong trục chính. Vị trí này được dùng để quy chiều và thường được gọi là vạch chuẩn. Đây là đường quy chiều tưởng tượng được dùng để .đo theo trục Z (Hình 18.1).

Hình 18.1. Hình chiều trước của trung tâm gia công đứng CNC

Vạch chuẩn được dùng để đo chính xác chiều dài dụng cụ cắt và chuyển động bất kỳ của dao cắt dọc theo trục Z. Vạch chuẩn do nhà chế tạo máy công cụ xác định và có quan hệ chặt chẽ với một bề mặt chính xác, được gọi là bàn máy, thực tế đó là mặt trên của bàn máy. Vạch chuẩn là một cạnh của mặt phẳng song song với mặt trên của bàn máy.

Mặt trên bàn máy

Mọi trung tâm gia công đều có bàn máy, để lắp đồ gá và chi tiết. Mặt trên của bàn máy được mài chính xác để bảo đảm độ phẳng và độ vuông góc cho chi tiết gá lắp.

Ngoài ra, bàn máy được định vị với khoảng cách xác định tính từ vạch chuẩn. Vị trí của cán dao trong trục chính không thể thay đổi, vị trí của bàn máy (kể cả loại bàn máy dịch chuyển được) cũng không thay đổi trong khi gia công. Bề mặt của bàn máy tạo thành mặt phẵng quy chiều song song với vạch chuẩn. Sự sắp xếp này cho phép lập trình chính xác chuyển động của dụng cụ cắt dọc theo trục Z.

Có thể định nghĩa bù chiều dài dao cắt như sau:

Bù chiều dài dao cắt là quy trình hiệu chỉnh khoảng cách giữa chiều dài lập trình của dao cắt và chiều dài thực của dao đó.

Lợi ích lớn nhât của bù chiều dài dao trong lập trình CNC là cho phép nhà lập trình thiết kế chương trình hoàn chỉnh, sử dụng số lượng dao cắt theo yêu cầu gia công mà không cần biết chiều dài thực của từng dao.