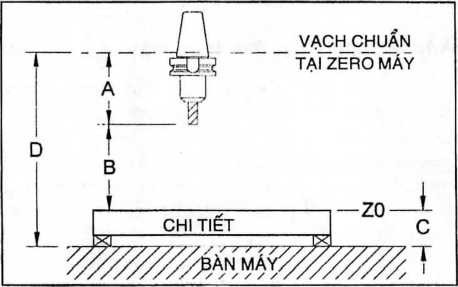

Để hiểu các nguyên lý chung về bù chiều dài dao, bạn hãy xem xét minh họa về gá lắp trên trung tâm gia công đứng (Hình 18.3)

Hình 18.3. Các quan hệ trên trục Z của máy, dao cắt, mặt bàn máy và chiều dao chi tiết.

Hình này biểu thị sự gá lắp trên trung tâm gia công đứng CNC, chiều từ phía trước máy, từ phía người vận hành. Cột trục chính đặt tại vị trí Zero máy. Đây là vị trí chuyển đổi giới hạn đối với hành trình trục Z dương và cần thiết để thay dao tự động trên hầu hết mọi trung tâm gia công. Cả bốn kích thước trên Hình 18.3 đều có thể xác định một cách dễ dàng. Chúng luôn luôn được coi là kích thước đã biết hoặc kích thước cho trước và đều là cơ sở để xác lập máy chính xác.

- Khoảng cách giữa vạch chuẩn dao và đỉnh cắt của dao

… kích thước A trên hình.

- Khoảng cách giữa đỉnh cắt của dao và Zo (Zero chương trình của chi tiết)

… kích thước B trên hình.

- Chiều cao của chi tiết (khoảng cách giữa mặt bàn máy và Z0 của chi tiết)

… kích thước C trên hình.

- Tổng của ba kích thước nêu trên (khoảng cách giữa mặtbàn máy và vạch chuẩn dao)

… kích thước D trên hình.

Trên Hình 18.3, kích thước D luôn luôn được biết, do đây là khoảng cách được các nhà chế tạo máy CNC xác định. Có thể chưa biết kích thước c (chiều cao chi tiết với các khoảng hở), nhưng có thể dễ dàng xác định khi chuẩn bị gá lắp chi tiết.

Còn lại là kích thước A – khoảng cách giữa vạch chuẩn dao và đỉnh cắt của dao, không có phương pháp xác định kích thước này trừ phương pháp đo thực tế. Trong những ngày đầu của CNC, chiều dài A được cho trước và được đưa vào chương trình. Do sự bất tiện khi tìm kích thước này, nhiều phương pháp mới được dùng trong các máy CNC hiện đại.

Ngày nay, ba phương pháp được xem xét trong lập trình chiều dài dao cắt.

- Phương pháp xác lập trước chiều dài dao

… dựa trên thiết bị gá lắp dao bên ngoài

- Phương pháp đo

… dựa trên sự đo đạc chiều dài ơao trên máy

- Phương pháp dao chính là phương pháp hiệu quả nhất

… dựa trên quan hệ với chiều dài của dao dài nhất.

Từng phương pháp đều có các ưu điểm riêng. Nhà lập trình CNC xem xét các ưu điểm đó và chọn phương pháp thích hợp. Các ứng dụng của chúng không liên quan trực tiếp với quá trình lập trình, chỉ thuần túy là gá lắp dao trên máy, nhưng nhà lập trình phải hiểụ rõ. Bất kể phương pháp được chọn, bạn phải có sự quy chiều đến xác lập được chọn trong chương trình, thường ở dạng chú thích hoặc thông báo.

Xác lập trước chiều dài dao

Một số người dùng ưa thích xác lập trước chiều dài dao cắt bển ngoài máy, thay vì trong khi xác lập máy. Đây là phương pháp xác lập chiều dài dao cắt cổ điển. Phương pháp này có một số ưu điểm, đặc biệt là loại bỏ thời gian chết trong khi gá lắp. Ưu điểm thứ hai là trên trung tâm gia công ngang, Zero chương trình thường được xác lập trước ở tâm bàn máy X0ay hoặc bàn phân độ. Nhược điểm chính của phương pháp này là sự xác lập trước chiều dài dao cách xa máy đòi hỏi thiết bị bên ngoài, được gọi là đồ gá dao, làm tăng thêm chi phí.

Sử dụng đồ gá dao, mọi dao cắt đều được lắp vào thiết bị bên ngoài, trong khi máy CNC đang gia công. Không cần đo trên máy khi thay đổi loại chi tiết gia công. Công việc của người vận hành là nhập các giá trị đo vào bộ đăng ký bù. Thậm chí phần này trong quy trình gá lắp có thể được thực hiện thông qua chương trình bằng cách sử dụng lệnh G10 tùy chọn (nếu có).

Phương pháp này đòi hỏi có thợ chuyên môn cao chịu trách nhiệm xác lập trước các dao cắt. Nhiều xưởng cơ khí nhỏ và trung bình sử dụng trung tâm gia công đứng khó có thể gá lắp chi tiết, chủ yếu sử dụng phương pháp đo.

Trong quá trình đo chiều dài dao, khoảng cách từ đỉnh cắt của dao đến vạch chuẩn được xác định một cách chính xác (Hình 18.4). Các dao cắt xác lập trước vươn đến máy được lắp sẵn trong giá dao, được xác định bằng chỉ số dao và danh mục chiều dài dao (xác lập trước) đã đo. Công việc của người vận hành CNC là lắp các dao cần thiết vào hộc dao và đăng ký chiều dài từng dao vào bộ đãng ký bù, sử dụng chỉ số bù thích hợp.

Hình 18.4. Xác lập trước chiều dài dao ở cách xa máy (phương pháp dùng đồ gá dao), cần sử dụng sự bu chi tiết (G45 – G59)

Các kích thước được xác định trước có giá trị dương, được đo từ điểm quy chiều dao đến vạch chuẩn của ổ dao. Vạch chuẩn của máy được mô phỏng trong đồ gá dao để bảo đảm tính tương hợp. Mỗi kích thước sẽ được nhập theo giá trị bù H trong màn hình bù chiều dài dao. Ví dụ, chiều dài dao được xác lập trước theo giá trị 8.5 inch, với chỉ số bù cho dao này là H05. Trên màn hình bù, dưới số 05, người vận hành nhập chiều dài đo là 8.500:

04 …

05 8.500

06 …

Chiều dài dao theo phương pháp đo

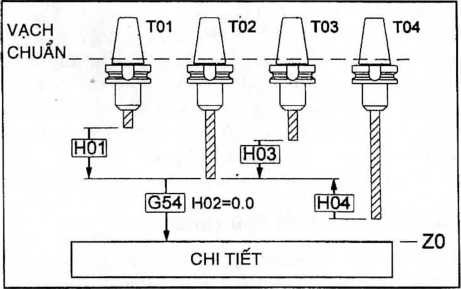

Chiều dài dao theo phương pháp đo là rất phổ biến, dù tốn thêm thời gian khi gá lắp. Trên Hình 18.5, mỗi dao được gán một chỉ số H được gọi là chí số bù chiều dài dao.

Chỉ số này được lập trình theo địa chỉ H vớichính số đó. Chỉ số H thường tương ứng với chỉ số’ dao để dễ sử dụng. Quy trình xác lập số đo khoảng cách hành trình dao từ vị trí Zero máy đến vị trí Zero chương trình (Z0). Khoảng cách này luôn luôn âm và được nhập vào các số bù H tương ứng với menu bù chiều dài dao của hệ điều khiển. Điều quan trọng là các xác lập trục Z đối với bù chi tiết bất kỳ G54 – G59 và sự bù chung thường được xác lập theo Z0.0000.

Sử dụng chiều dài dao chính

Sử dụng phương pháp đo để xác lập bù chiều dài dao có thể rút rigắn thời gian rõ rệt bằng cách áp dụng phương pháp đặc biệt được gọi là dao chính, thường là dao dài nhất. Đây có thể là dao thực hoặc một thanh dài có đỉnh tròn lắp vào ổ dao. Trong phạm ví hành trình trục Z, “dao” mới này phải chìa ra ngoài xa hơn mọi dao khác.

Các lệnh bù G54 đến G59 và bù gia công mặt ngoài thường có giá trị Z xác lập theo 0.0, khi sử dụng phương pháp do. Xác lập này sẽ thay đổi trong phương pháp chiều dài dao chính. Đo chiều dài chính là rất hiệu quả và đòi hỏi quy trình xác lập riêng, với các bước có thể cần vài chỉnh sửa theo điều kiện thực tế:

- Lắp dao chính vào trục chính

- Chuẩn Zero cho trục Z và bảo đảm số đo trên màn hình tương đối (số gia) là Z0.000 hoặc Z0.000.

- Đo chiều dài dao chính, sử dụng phương pháp đo đã nêu. Sau khi chạm vào bề mặt đo, cần giữ nguyên dao ở vị trí đó.

- Thay vì đăng ký giá trị đo theo chỉ số bù chiều dài dao, bạn hãy đăng ký theo giá trị bù chi tiết chung hoặc một trong các mã G54 – G59 với xác lập Z! Đây sẽ là giá trị âm.

- Trong khi dao chính chạm vào bể mặt đo, bạn hãy xác lập giá trị trục Z tương đối là Zero

- Đo từng dao còn lại, sử dụng phương pháp đo chiều dài. Số đo sẽ từ đỉnh dao chính thay vì từ Zero máy.

- Nhập các giá trị đo vào chỉ số bù H trên màn hình bù chiều dài dao. Đây luôn luôn là giá trị âm đối với mọi dao ngắn hơn dao chính.

Chú ý:

Dao chính không nhất thiết phải là dao dài nhất. Khái niệm dao dài nhất chỉ nhằm bảo đảm tính an toàn, có nghĩa là mọi dao khác đều ngắn hơn.

Nếu chọn dao khác làm dao chính, quy trình về logic là không thay đổi, ngoại trừ các mục nhập bù H sẽ là dương đối vởi dao cắt bất kỳ dài hơn. dao chính và là ăm đối với dao ngắn hơn dao chính. Trong trường hợp đặc biệt, dao được đo từ chiều dài đúng bằng dao chính, mục nhập bù cho dao đó sẽ là Zero (Hình 18.6).

Hình 18.6. Bù chiều dài dao sử dụng phương pháp chiều dài dao chính. T02 là dao chỉnh, với xác lập H02 = 0.0

Sau khi chiều dài dao chính được xác lập và được đăng ký theo trục Z bù chi tiết, bạn hãy nhập khoảng cách từ đỉnh dao mới đến đỉnh dao dao chính, và đăng ký vào chỉ số bù H tương ứng. Nếu dao dài nhất là dao thực, giá trị bù H của dao đó luôn luôn là 0.0.

Ưu điểm lớn nhất của phương pháp này là rút ngắn thời gian xác lập. Nếu một số dao được dùng cho nhiều nhóm chi tiết, chỉ cần xác định lại chiều dài dao chính dối với chiều cao của chi tiết mới bất kỳ trong khi mọi dao còn lại đều không thay đổi. Chúng chí liên quan với dao chính.