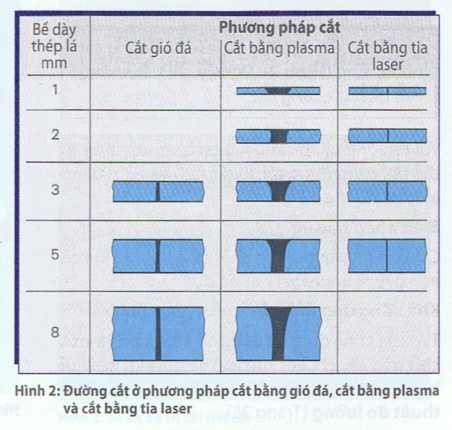

Vùng cắt được nung nóng sau đó được cắt đút ra bằng tia hơi. Các phương pháp quan trọng nhất là: cắt gió đá, cắt bằng plasma nóng chảy, cắt bằng tia laser.

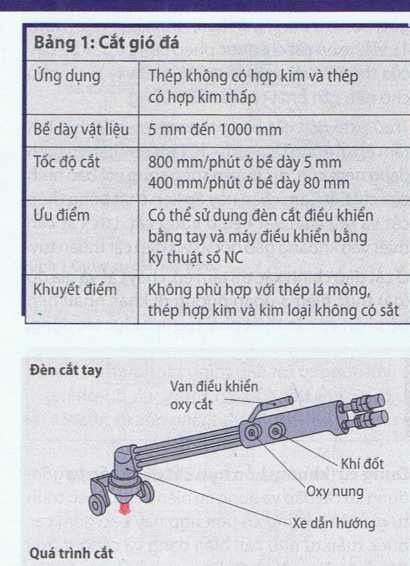

Cắt gió đá (Bảng 1)

Thép không có hợp kim và hợp kim thấp cháy trong oxy tinh khiết khi vượt qua nhiệt độ bốc cháy. Nhiệt độ này vào khoảng 1200°c và nằm dưới nhiệt độ nóng chảy.

Việc cắt bằng ngọn lửa áp dụng phản ứng này. Chỗ định cắt của chi tiết được nung nóng với ngọn lửa đốt từ hỗn hợp khíoxyđến nhiệt độ bốc cháy và sau đó khí oxy cắt được mở thêm vào. Thép cháy rực sáng nơi chỗ cắt được nung nóng. Oxít phát sinh cùng với thép chảy ở đường cắt được thổi ra bởi sức ép của tia oxy. Qua bước dẫn tiến của đèn hàn (mỏ hàn, mỏ cắt) một đường cắt được hình thành (Hình 1).

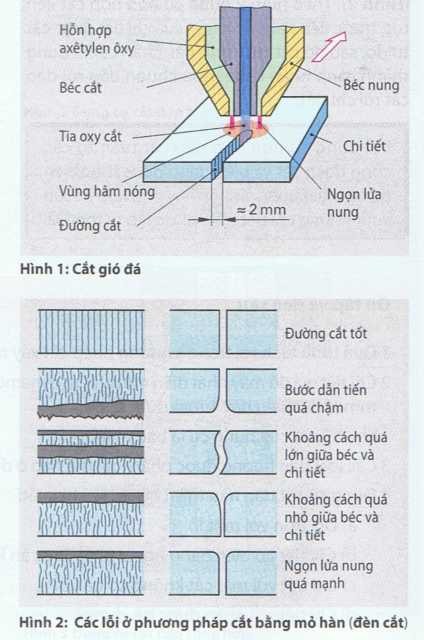

Tốc độ cắt đúng tạo ra một đường cắt với dấu cắt thẳng đứng (Hình 2).

Dấu cắt bị nghiêng do tốc độ cắt cao, xỉ sắt cấu thành ở cạnh dưới do tốc độ cắt thấp (Hình 2). Sửdụng axêtỵlen và khí propan làm nhiên liệu khí đốt. Chất lượng bề mặt cắt của đường cắt tương đương với cưa hay bào tùy thuộc theo

Khoảng cách của béccấtvới cạnh cắt trên

Độ lớn của béc cắt

Áp suất của oxỵ

Vận tốc bước dẫn tiến

Thép lá ghép có thể được cắt khi bắt đẩu đường cắt ở ngoài bìa và thép lá được ép chặt với nhau.

Cắt bằng gió đá cũng được sử dụng ở dưới nước. Người ta có thể khoan những vật liệu chứa khoáng chất, thí dụ như bê tông dày đến 4 mét với những mũi cắt bằng ống thép được thổi bổ sung thêm vào bột giàu chất sắt.

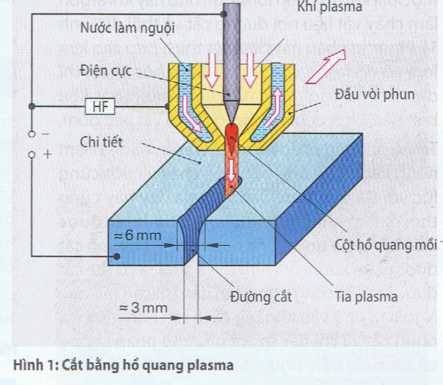

Cắt bằng hồ quang plasma

Cắt bằng hồ quang plasma đặc biệt thích hợp cho cắt thép hợp kim và kim loại không có sắt (Bảng 1). ở các vật liệu này nhiệt độ nóng chảy của oxít phát sinh lớn hơn của chính kim loại, vì vậy không thể cắt bằng gió đá được.

Quy trình cắt

Qua cắt bằng hồ quang plasma, vật liệu được cắt rời bằng tia plasma, tia này tiếp xúc vị trí gia công với nhiệt độ và tốc độ cao. Plasma được gọi là hỗn hợp khí tích điện được nung nóng với nhiệt độ cao.

Trước hết giữa điện cực bằng Wolfram và đẩu vòi phun (béc), một cột hổ quang mồi được đánh lửa (Hình 1). Khí dẫn đi xuyên qua hồ quang và được hình thành dạng plasma qua nhiệt độ cao. Một điện áp giữa điện cực và chi tiết tăng tốc nhanh hơn đẩy plasma đến chi tiết. Ngay sau khi tia plasma tiếp xúc với chi tiết, hổ quang chuyển sang chi tiết và cột hổ quang mổi bị ngắt đi. Nhiệt độ nóng lên đến khoảng 30.000 ữCỀ tia plasma với năng lượng dổi dào làm chảy vật liệu ở chỗ gia công và thổi ra khỏi đường cắt.

Khi hàn plasma với vật liệu không dẫn điện (vật liệu không có sắt) ở giữa điện cực và chi tiết không thể có hổ quang. Do vậy phải cần dùng đến một điện cực khác để đóng mạch điện.

ở phương pháp hàn plasma tốc độ cắt đạt được cao. Do vậy ảnh hưởng nhiệt và biến dạng (độ vênh) của chi tiết nhỏ.

Phía trên của đường cắt bằng plasma rộng hơn phía dưới, bởi vì năng lượng của tia plasma giảm với chiều sâu cất (Hình 2).

Cắt bằng plasma được áp dụng để cắt thép hợp kim và kim loại không có sắt.

Biện pháp phòng ngừa

Do tốc độ thoát ra của tia plasma cao nên sinh ra tiếng ốn lớn mà người ta có thể giảm bớt bầng cách cắt trong bể nước hay phun nước lên trên tia. Với nhiệt độ quá cao tia plasma phát sinh khí độc Ôzôn và oxít nitơ. Các chất này phải được hút bỏ đi. Cường độ của tia cựctím được ngăn ngừa qua kính bảo hộ hay bao che.

| Bảng 1: cắt bằng hồ quang plasma | |

| ững dụng | Thép hợp kim, kim loại không chứa sắt và thép có hợp kim thấp |

| Bề dày vật liệu | 1 mmđến 100mm |

| Tốc độ cắt | đến 6 m/phút ở đường cắt rời Đến 4 m/phút ở đường cắt đẹp |

| Khí cắt | Khí argon, khí nitơ, hôn hợp hai loại khí ấy, khíhelium, khí nén. |

| ưu điềm | Có thề cắt được tất cá kim loại với tốc độ cắt cao và có đường cắt tốt |

| Nhược điểm | Trang bị bảo hộ ngăn ngừa tiếng ón, bụi và khói, thiết bị đắt tiền |

Cắt bằng tia laser (Bảng 1)

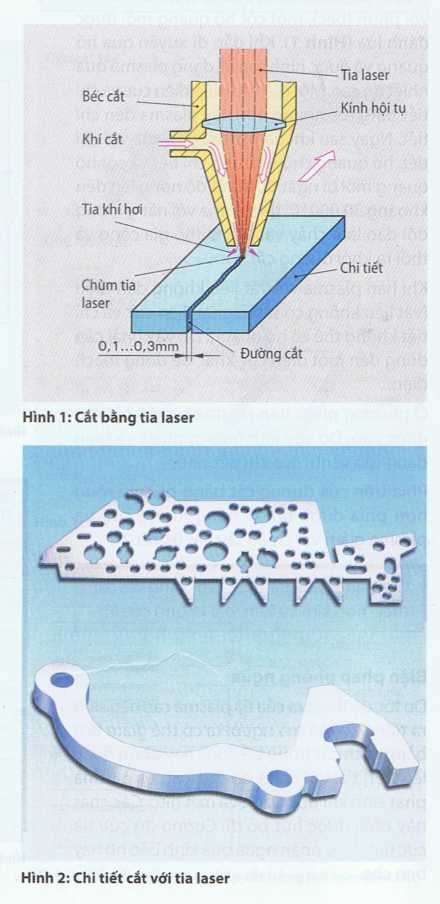

Trong phương pháp này tia laser được sử dụng để cắt (Hình 1).

Tia laser là chùm tia sáng hội tụ với năng lượng dổi dào, được tạo ra với sự hỗ trợ của các chất khí (khí laser) hoặc các tinh thể (chất rắn laser). Chùm tia laser đi qua một hệ thống thấu kính hội tụ trên một diện tích rất nhỏ của bể mặt vật liệu như với một kính hội tụ ánh sáng, qua đó tạo thành nơi có mật độ năng lượng cao. Vật liệu chảy hay bốc hơi và được thổi xuyên qua đường cắt bởi một tia khí. Qua sựtác dụng trên ta phân biệt cắt nóng chảy laser và nung cắt laser.

Quá trình cắt

Ở cắt nóng chảy bằng tia laser, tia laser đi qua một loại khí trơ phẩn lớn là khí nitơ hay khí argon làm chảy vật liệu nơi đường cắt và thổi đi (Hình

. Phương pháp này đặc biệt thích hợp cho kim loại có độ nóng chảy dưới điểm bốc cháy, thí dụ: thép không gỉ, và hợp kim nhôm, vật liệu bán dẫn, chất dẻo, vật liệu cháy và vật liệu gốm.

Trong phương pháp nung cắt laser, tia laser làm nóng vật liệu ở nhiệt độ bốc cháy và đốt cùng lúc với tia oxy được dẫn vào, tia oxy này cũng thổi oxít ra khỏi đường cắt. Với tia laser được ‘dẫn bằng tia nước, ảnh hưởng nhiệt ở cạnh cắt được giảm xuống và nhưthế người ta có thể cất được vật liệu công nghệ bán dẫn (Silicon miếng). Ngoài ra nhờ vào khoảng cách lớn hơn giữa vòi phun cắt và chi tiết so với phương pháp không có tia nước dẫn, người ta có thể thực hiện việc cất ba chiều tốt hơn.

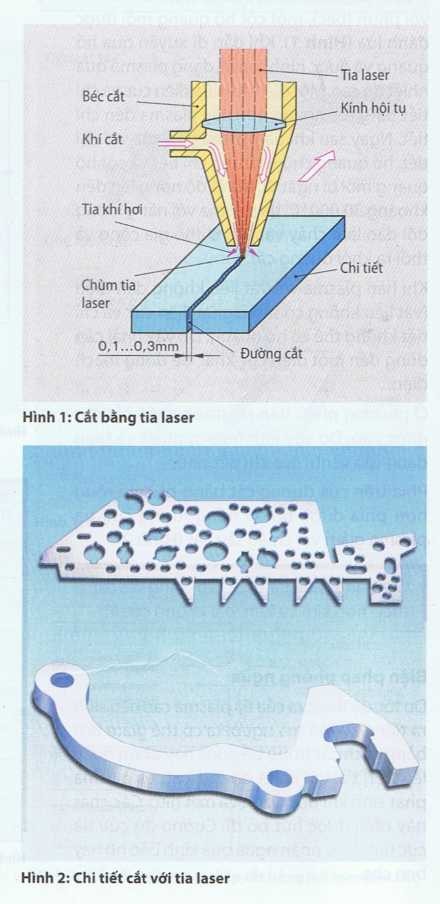

Ưu điểm của cắt bằng tia laser là đường cất nhẵn, láng (Hình 2). Do vậy chi tiết không cấn phải gia công lại.

Với phương pháp cắt bằng tia laser người ta có thể gia công được các lỗ rất nhỏ và biên dạng (prôfin, đường viền).

Biện pháp bảo vệ

Cắt bằng tia laser cũng phát sinh khói và khí có mùi gây dị ứng, phải hút bỏ đi.

Khả năng ứng dụng bổ sung (tùy chọn)

Tia lasercũng được sử dụng để khắc chữ và viết chữ trên các chi tiết kim loại và phi kim loại, tôi bể mặt, trong kỹ thuật hàn (Trang 227) và kỹ thuật đo lường (Trang 35).

| Bảng 1: cắt bằng tia laser | |

| ứng dụng | Tất cả các loại thép, hợp kim nhôm, chất dẻo, gốm |

| Bề dày vật liệu (Thí dụ) | 10 mm cho thép 0,1 mm cho màng mỏng |

| Tốc độ cắt | 0,6 m/phút cho thép

90 m/phút cho màng mỏng chất dẻo |

| Khí cắt | Nitơ, argon, oxy |

| Ưu điểm | Có thể cắt nhiều vật liệu, đường cắt rất tốt, tốc độ cắt cao |

| Khuyết điểm | Cẩn phải trang bị bảo hộ, thiết bị đắt tiền |