1/ Doa là gì?

Doa là khoan lỗ lớn ra với bể dày cắt ít để gia công các lỗ ghép chính xác đến IT5 với độ bóng bề mặt cao. Người ta phân biệt doa tròn và doa định hình

1.1/ Quá trình cắt

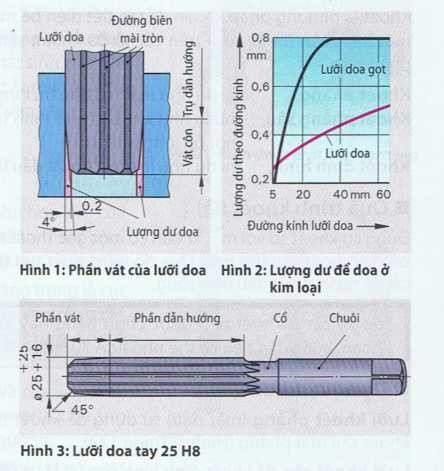

Việc gia công chủ yếu được thực hiện bởi phẩn cạnh vát của lưỡi doa, trong khi lưỡi cắt ở chu vi tạo ra độ đúng kích thước, độ chính xác hình dạng và độ bóng bể mặt (Hình 1). Lượng dư để gia công của lưỡi doa tùy thuộc vào đường kính lỗ khoan: từ0,2 mm đến 0,6 mm cho lưỡi doa rãnh thẳng và rãnh xoắn, đến 0,8 mm ở lưỡi doa gọt cắt với vật liệu sinh phoi dài (Hình 2). Tốc độ cắt vào khoảng phân nửa như ở khoan. Bước dẫn tiến mỗi vòng quay từ 0,05 đến 1,00 mm nhẩm theo vật liệu của chi tiết và của dụng cụ, đường kính lỗ khoan và độ bóng bể mặt yêu cầu.

Lượng dư để doa phải được chọn sao cho ít nhất phải đạt mức tối thiểu nhưng tránh xảy ra tình trạng quá tải vì cắt phoi quá nhiều.

2/ Dụng cụ doa

Lưỡi doa gổm phẩn vạt, phẩn dẫn hướng, cổ và chuôi (Hình 3).

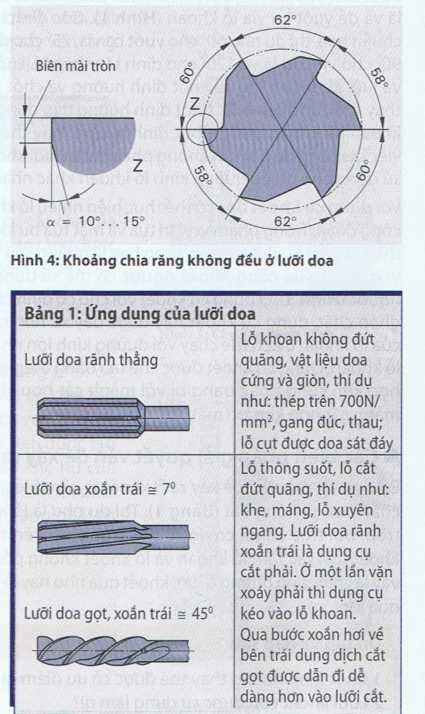

Dụng cụ doa được chế tạo bằng thép gió, hợp kim cứng toàn bộ, nhưng cũng có lưỡi cắt được trang bị với hợp kim cứng hay kim cương đa tinh thể. Một vài loại dụng cụ có dạng kết cấu với đường dẫn làm nguội bôi trơn ở trong. Lưỡi doa được thực hiện thông thường là số răng thẳng nhằm để có thể đo đường kính dễ dàng. Bước chia răng không đồng đều được lặp lại sau một nửa chu vi, có thể tránh được việc tạo ra độ rung, dấu dợn sóng và độ lệch đổng tâm (Hình 4). Đường biên dẫn của lưỡi cắt phụ thường được thực hiện là đường biên mài tròn. Đường biên càng rộng thì có dạng hình học tốt hơn nhưng độ bóng bể mặt xấu hơn.

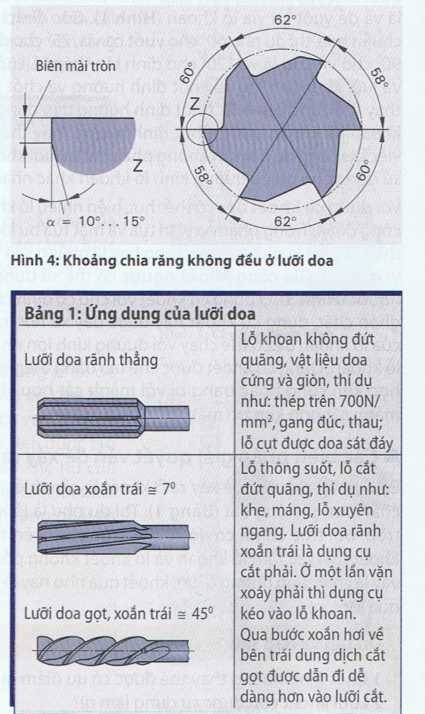

Cạnh cắt của lưỡi doa hoặc là rãnh thẳng hoặc có rãnh xoắn trái từ 7° hay 15°, ở lưỡi doa gọt là 45° (Bảng 1).

2.1/ Phân biệt các loại dụng cụ doa

- mũi doa nhiều lưỡi cắt nguyên khối (không điều chỉnh được)

- mũi doa nhiều lưỡi cắt, điều chỉnh được

- mũi doa một lưỡi cắt với thanh trượt dẫn hướng (Điều chỉnh được)

- Mũi doa tay có phẩn vát khoảng V4 thân lưỡi doa và một phần dẫn hướng dài hơn để dẫn hướng tốt hơn

- Mũi doa máy có cạnh vát và phẩn dẫn hướng ngắn hơn lưỡi doa tay vì sự dẫn hướng được điểu khiển qua trục máy (Hình 1). Với lưỡi doa máy người ta có thể doa lỗ cụt (lỗ có đáy). Để doa lỗ có đường kính lớn hơn, lưỡi doa máy được sản xuất dưới dạng mũi doa cán lắp (lưỡi doa ống) (Hình 2).

Trong sản xuất hàng loạt người ta sử dụng đầu doa mô đun dùng một lẩn, một phần trong số đó có đường dẫn dung dịch cắt ở trong. Khi mòn chỉ thay đẩu doa thôi.

Ở doa lỗ dài hay doa lỗ khoan nằm cách quãng, thí dụ chi tiết dạng chạc gồm hai nhánh với 2 lỗ khoan như trong hình 3, một giải pháp đã được chứng minh và sử dụng trong sản xuất gọi là lưỡi doa máy gồm nhiều phần ghép lại với sai biệt cực lớn về những đường kính của lưỡi cắt thô và lưỡi cắt chính. Đoạn cắt thô phẩn lớn bằng hợp kim cứng (Hình 3) đảm nhiệm phẩn gia công chính với đường kính nhỏ hơn một chút so với phẩn doa tinh. Công đoạn doa tinh sẽ do lưỡi cắt chính thực hiện phẩn lượng dư quy định còn lại, đảm bảo các lỗ khoan nằm cùng trên một trục được thẳng hàng.

Lưỡi doa nhiều cạnh cắt điểu chỉnh được là những lưỡi doa xẻ rãnh, điều chỉnh được hay lưỡi doa mở rộng (Hình 4). Lưỡi doa xẻ rãnh điều chinh được trong phạm vi đàn hồi để cân bằng sự mài mòn qua một chuôi côn, khâu côn hay một vít còn. Lưỡi doa với vòng cắt có thể điều chỉnh mài lại đến 5% trong phạm vi đàn hổi.

Lưỡi doa một hay hai cạnh cắt với mảnh cắt trở mặt có một hay hai lưỡi cắt và thanh dẫn ở vòng ngoài (chu vi) (Hình 5). Thanh dẫn hướng có chức năng là hướng dụng cụ (lưỡi doa) đi vào lỗ khoan. Mảnh cắt trở mặt và thanh hướng dẫn đều bằng hợp kim cứng.

Lưởi doa côn tạo phoi trên toàn bộ chiều dài cất được sử dụng doa các lỗ có dạng hình côn, thí dụ như doa lỗ chốt côn.

3/ Các thông số dao doa

Dao doa hoặc dao gia công mặt trong luôn luôn được đo từ đỉnh dao tưởng tượng đến Zero chương trình dọc theo trục X (thường là đường kính âm) và theo trục Z, cũng là giá trị âm. Trong hầu hết các trường hợp, giá trị X của dao doa thường lớn hơn dao tiện ngoài.

Đốì với nguyên công doa, cũng như nguyên công tiện, cần chú ý bán kính mũi dao thay đổi từ lớn đến nhỏ, có thể gây ra phế phẩm.

3.1/ Điểm lệnh và bù dụng cụ cắt

Vì nhiều lý do, trong khi gia công có thể phải thay mảnh hợp kim cắt, chủ yếu để duy trì chế độ cắt và dung sai kích thước trong phạm ví cho phép. Mảnh dao hợp kim được chế tạo với tiêu chuẩn rất cao, nhưng vẫn có thể có sai lệch kích thước khi mua từ các nguồn khác nhau. Nếu thay mảnh dao hợp kim, cần điều chỉnh giá trị bù mòn dao để bảo đảm độ chính xác gia công.

Cán dao tiếp nhận mảnh hợp kim có cùngkích cỡ và hình dạng nhưng có thể có bán kính mũi dao khác nhau. Bạn cần đặc biệt chú ý khi thay mảnh dao hợp kim khác có bán kính mũi dao lớn hơn hoặc nhỏ hơn. Sự bù mòn dao có thể được điều chính theo cả hai trục với giá trị thích hợp.

Hình 17.14. Sai số xác lập phát sinh do bán kính mủi dao hợp kim khác nhau lắp trong cùng một cán dao.

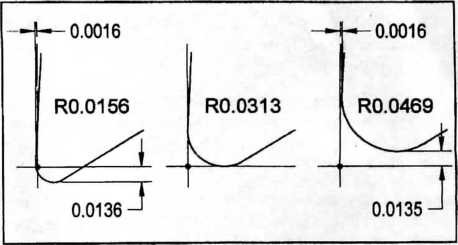

Ví dụ trên Hình 17.14 minh họa xác lập tiêu chuẩn đối với bán kính mũi dao 1/32 (.0313 giữa), sai số xác lập đối với bán kính nhỏ hơn (trái) và lớn hơn (phải). Các kích thước minh họa giá trị sai số đối với mảnh dao cụ thể được nêu trong ví dụ đó.

Lưu ý: Khi thay đổi mảnh dao hợp kim bạn hãy điều chỉnh giá trị bù mòn dao