1/ Máy gia công tia nước gồm những bộ phận gì?

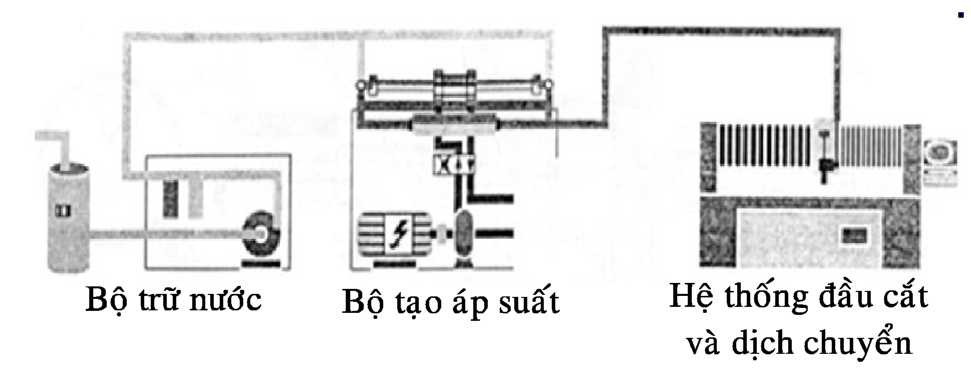

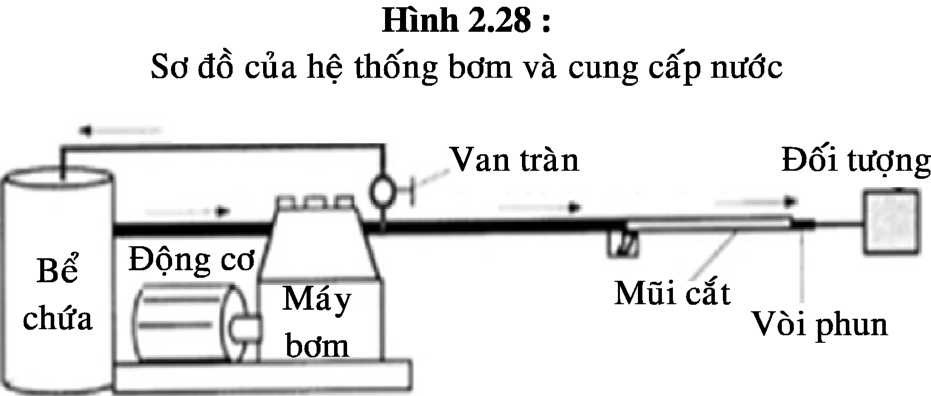

Một máy gia công tia nước gồm các bộ phận chính sau đây :

- Một cơ cấu đầu cắt được dùng để định hình tia nước.

- Một hệ thống mang và hút để đưa các phần tử vào trong dòng tia nước.

- Một bơm tăng áp để gia tăng áp suất của nước.

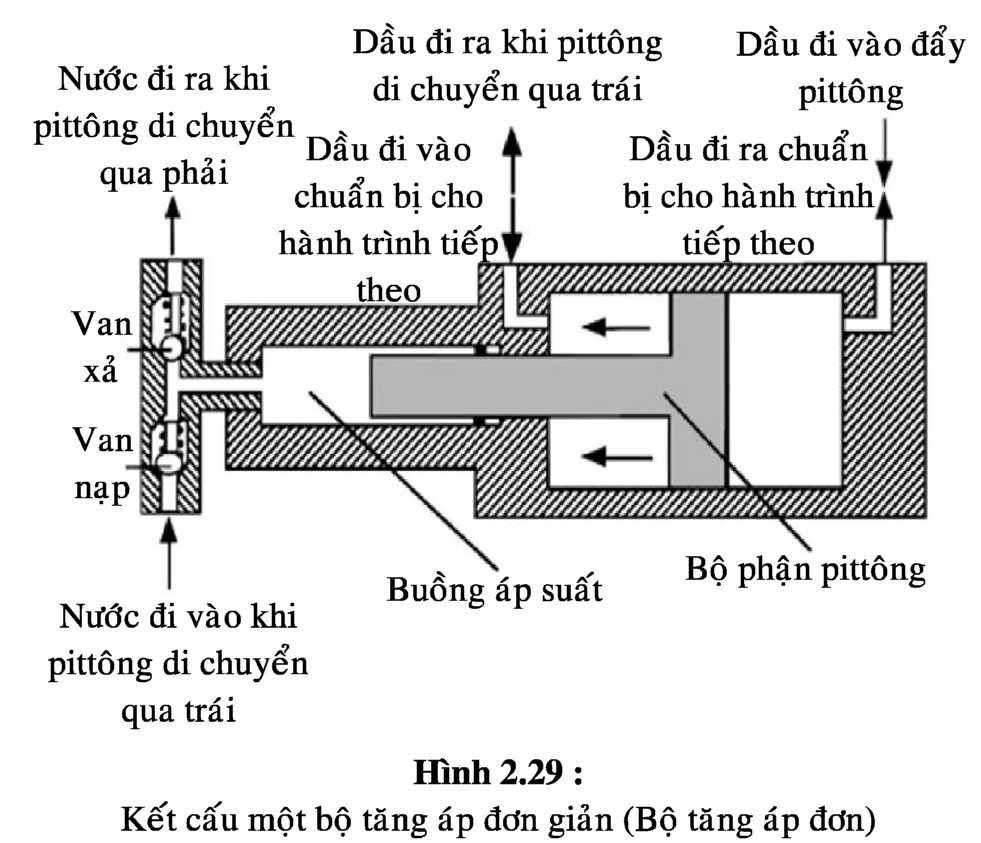

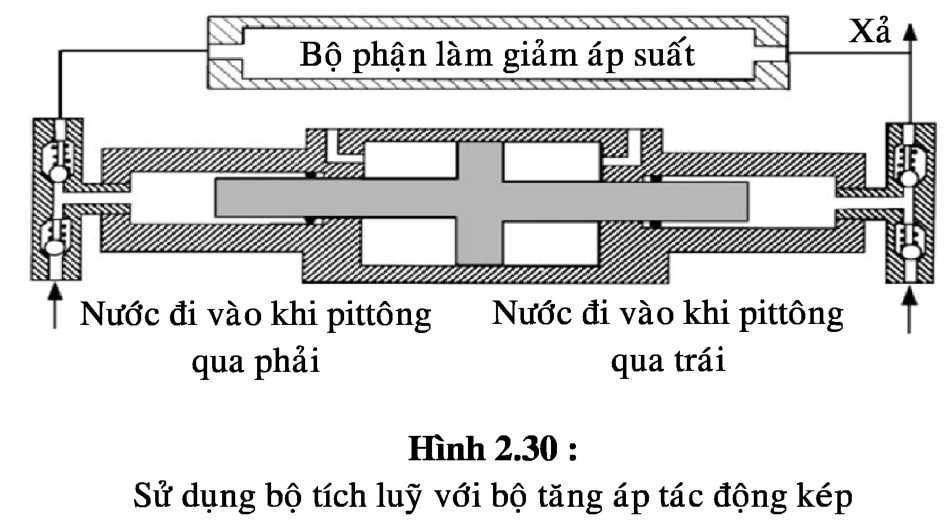

1.1/ Bộ tăng áp

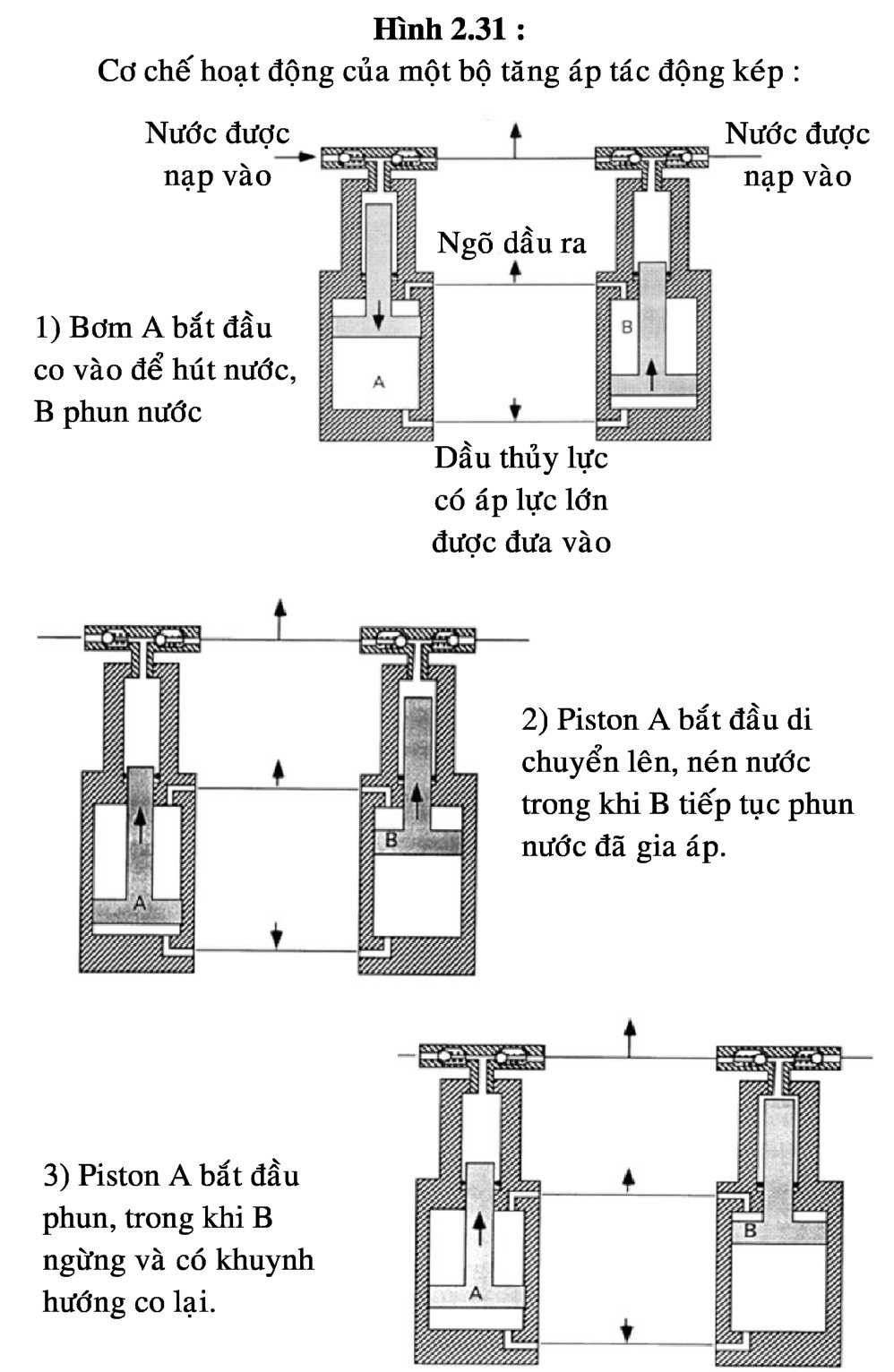

Bộ tăng áp hoạt động như một bộ khuếch đại, nó biến đổi năng lượng từ dòng chất lỏng có áp suất thấp thành dòng có áp suất rất cao. Hệ thông thuỷ lực cung cấp năng lượng chất lỏng đến một piston chuyển động qua lại trong một đoạn trung tâm của máy tăng cường. Một công tắc giới hạn đặt ở cuối hành trình của piston, báo hiệu dòng điện điều khiển đổi chiều van đảo chiều và thay đổi chiều chuyển động của piston.

Việc lắp ráp bộ tăng áp với một bơm piston ở hai bên của piston, sẽ tạo ra áp suất ở cả hai phía. Khi một phía của bộ tăng áp đang ở thì hút, thì phía đối diện đang tạo ra một áp suất cao ở ngõ ra. Trong khi ngõ vào của bơm hút nước đã được lọc đi vào xylanh cao áp thông qua van một chiều. Sau khi bơm piston đảo chiều thì nước sẽ được nén và thoát ra dưới dạng nước chịu áp suất cao.

Bộ phận điều áp làm đều sự thay đổi áp suất từ máy nén cung cấp một dòng nước có áp suất rất cao đều đặn đến dụng cụ cắt hoặc làm sạch.

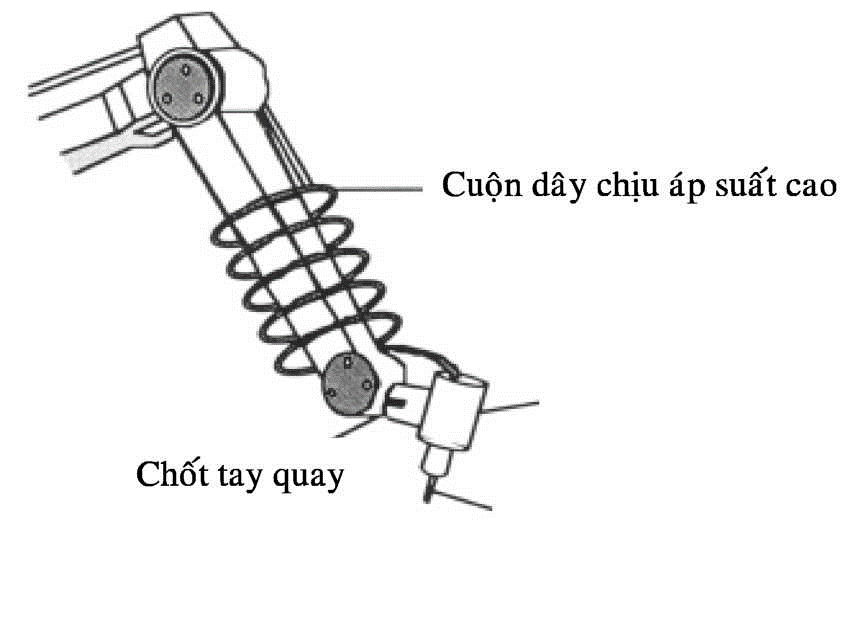

Sau đây là một số bộ tăng áp được dùng trong máy cắt tia nước, cũng như cắt tia nước có trộn lẫn hạt mài.

2) Vòi phun

Vòi phun có đường kính 0,1-0,4 mm. Để tia nước có đủ năng lượng cho qua trình cắt cần cung cấp một áp suất lên đến 400 MPa và vận tốc phun ra lên đến 900 m/s. Lưu chất được tạo áp lực tới mức cần thiết nhờ một bơm thuỷ lực. Đầu phun gồm có vòng kẹp và vòi phun. Vòng kẹp được làm bằng thép không rỉ, và vòi phun được làm bằng ngọc bích, hồng ngọc hay kim cương. Dùng kim cương thì kéo dài tuổi thọ nhưng giá thành cao. Hệ thống lọc phải được sử dụng để ngăn phoi phát sinh trong quá trình gia công. Những lưu chất được dùng rộng rãi trong gia công bằng tia nước là các dung dịch polymer, vì chúng có xu hướng tạo thành một dòng kết dính.

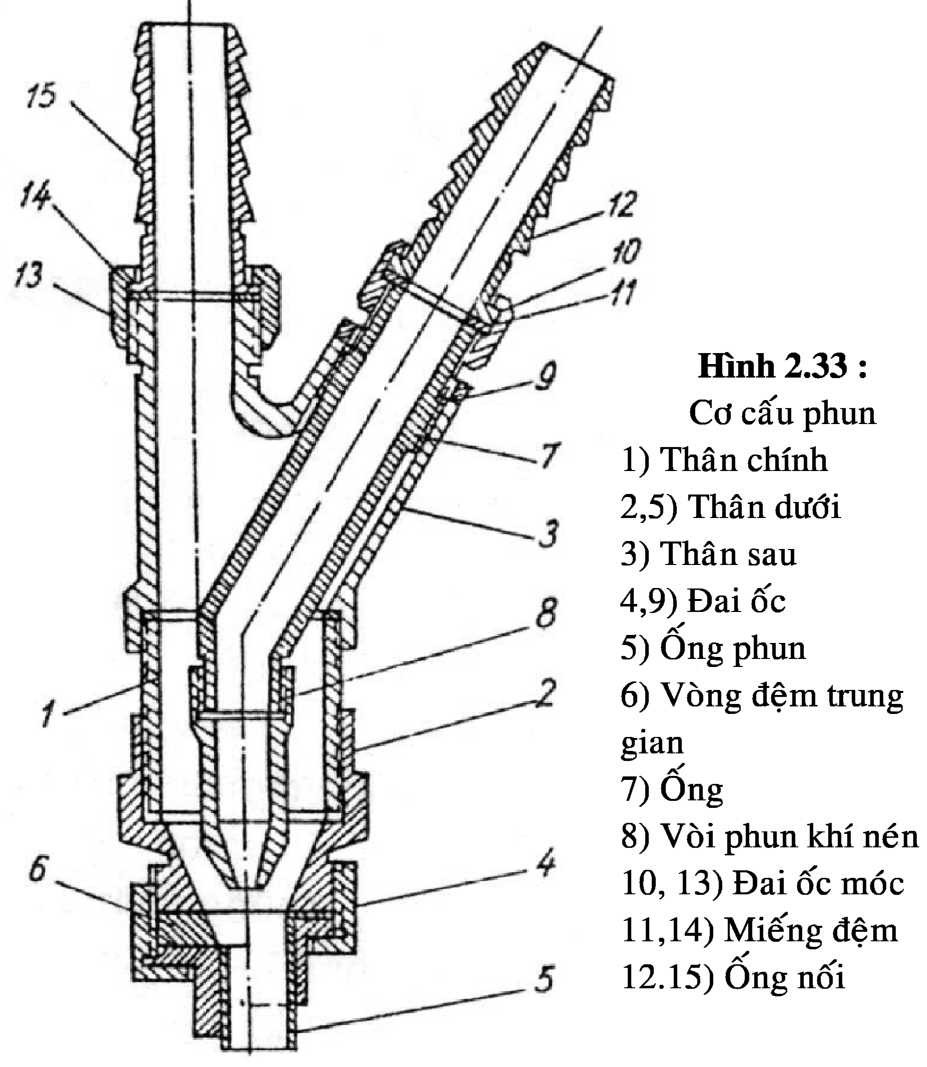

Hình 2.33 là một loại cơ cấu phun có khả năng điều chỉnh (trong một phạm vi nhất định) tiết diện đầu ra của ống phun và vòi phun, đồng thời có khả năng điều chỉnh cả khoảng cách giữa chúng. Cơ cấu gồm thân chính 1 có ren ngoài để lắp các thân trước 2 và thân sau 3. Trên thân trước 2 có lắp các bạc dẫn thay đổi (có đường kính trong từ 4 đến 14 mm) và ống phun 5 nhờ đai ốc 4 . Để tạo ra độ côn hài hòa từ lỗ côn của thân trước 2 đến ông phun 5 giữa chúng có lắp các vòng đệm trung gian 6 với chiều dày khác nhau. Các vòng đệm này luôn luôn được lắp, ngoại trừ trường hợp khi sử dụng ống phun 5 có đường kính trong 14 mm. Trên thân sau 3 có lắp ống 7 mà ở đầu cuối của nó có lắp vòi phun khí nén 8. Ông được kẹp chặt nhờ đai ốc 9. Trên ống 7 có lắp đai ốc móc 10 và nhờ miếng đệm 11 để kẹp chặt ống nôi 12 ống nối 12 được lắp với ống dẫn khí nén. Trên thân sau 3 có lắp đai ốc móc 13 cùng với miếng đệm 14 để kẹp chặt ông dẫn 15. ống dẫn 15 được nối với ống dẫn dung dịch hạt mài.

Các vòi phun khí nén 8 có đường kính đầu ra mm. Chiều dài của chúng từ 52 đến 64 mm, do đó có thể điều chỉnh khoảng cách giữa đầu ra của vòi phun và ông phun đồng thời có thể điều chỉnh được cả tiết diện công tác giữa vòi phun và đường kính trong của thân trước 2 để tăng hoặc giảm lượng hạt mài đi qua.Khỏang cách giữa vòi phun 8 và vòi phun 5 được điều chỉnh bằng vòng đệm trung gian 6 (có chiều dày mm). Tiết diện bên trong của ống nối 15 bằng 284 mm2, còn tiết diện của ống phun 5 (có đường kính lớn nhất) bằng 154 mm2 . Điều này cho phép cấp dung dịch hạt mài tới ống phun theo lượng yêu cầu. Các kích thước của ống nối 12, của ông 7 và của vòi phun khí nén 8 phải đảm bảo đủ tiết diện theo yêu cầu trong từng trường hợp cụ thể.

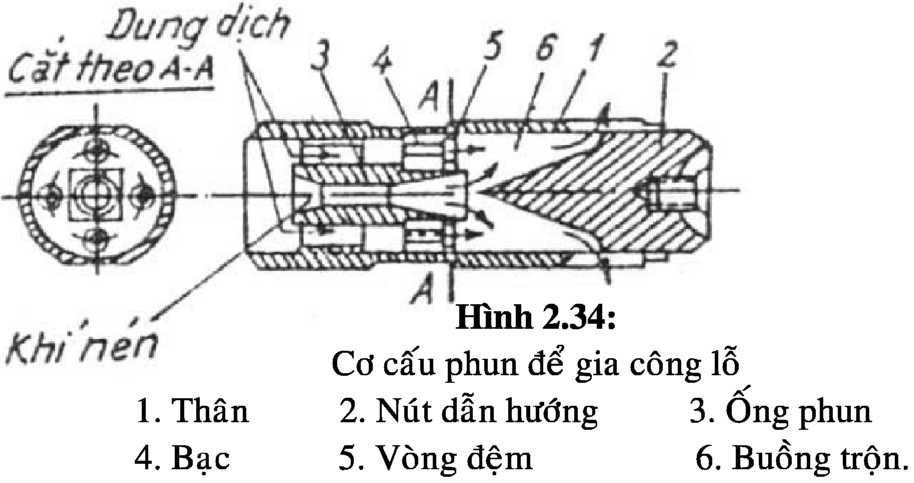

Hình 2.34 là một cơ cấu phun để gia công lỗ. Cơ cấu gồm thân 1, nút dẫn hướng 2, ông phun 3 và các bạc 4. Vòng đệm 5 có tác dụng cố định vị trí của các bạc 4.Các bạc 4 có các lỗ để cho dung dịch hạt mài đi tới buồng trộn 6. Buồng trộn 6 đón nhận khí nén để phun dung dịch hạt mài tới bề mặt gia công thông qua các lỗ trên thân 1. Hướng của tia hạt mài được xác định bằng profin của các rãnh trến nút định hướng 2. Với cách phun dung dịch như vậy, nút định hướng 2 và thân 1 chóng bị mòn, do đó chúng cần được thường xuyên thay đổi.

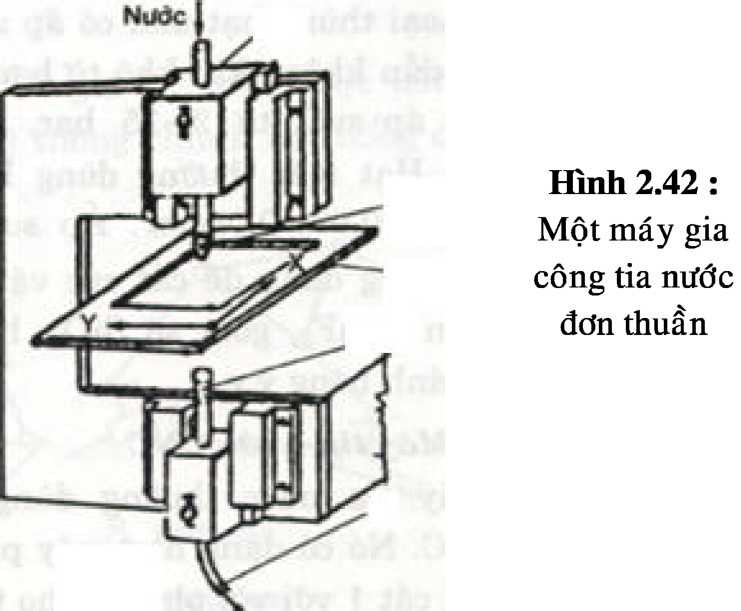

2/ Máy gia công bằng tia nước đơn thuần

Ớ đây, nước được đưa vào bơm cao áp tạo nên áp suất rất lớn, từ ![]() . Nước có áp suất cao được đưa đến vòi phun chế tạo bằng ngọc bích hoặc kim cương, có đường kính. Vòi phun đặt trong đầu cắt đưa nước đến ông hội tụ, tạo nên tia nước có năng lượng phá huỷ lớn tác dụng vào bề mặt vật gia công thực hiện quá trình gia công. Tốc độ cắt phụ thuộc vào vật liệu và chiều dày vật cắt. Chiều dày thường không quá 15 mm để đảm bảo mặt cắt không có bavia. Lưu lượng nước thường dùng Q =

. Nước có áp suất cao được đưa đến vòi phun chế tạo bằng ngọc bích hoặc kim cương, có đường kính. Vòi phun đặt trong đầu cắt đưa nước đến ông hội tụ, tạo nên tia nước có năng lượng phá huỷ lớn tác dụng vào bề mặt vật gia công thực hiện quá trình gia công. Tốc độ cắt phụ thuộc vào vật liệu và chiều dày vật cắt. Chiều dày thường không quá 15 mm để đảm bảo mặt cắt không có bavia. Lưu lượng nước thường dùng Q =

3/ Máy gia công bằng tia nước có hạt mài

3.1/ Phân loại máy gia công bằng tia nước có hạt mài

Để tăng hiệu quả người ta dùng thêm thùng hạt mài để đưa hạt mài vào thùng tia. Với hạt mài nhỏ, cứng, sắc, tia nước sau khi ra khỏi đầu cắt sẽ tạo nên tác dụng phá huỷ lớn hơn loại tia nước đơn thuần. Loại này có thể gia công trên mặt đất và ở độ sâu trên 1000m. Máy tia nước có hạt mài cũng phân thành hai loại:

- Loại thùng hạt mài không có áp suất: Thành phần tia cắt chỉ có nước và hạt mài với lượng không khí rất lớn, nên chỉ có thể cắt ở độ sâu không quá 20m.

- Loại thùng hạt mài có áp suất: nếu thùng hạt mài được đóng kín và dẫn không khí khô từ bơm cao áp, hoặc dùng khí CO2 nitơ, heli có áp suất từ 215 bar. Loại này có thể cắt ở độ sâu trên 1000m. hạt mài thường dùng là AI2O3 và S1O2 có đường kính tốt nhất là 00,070,08 mm. Ấp suất gia công có thể đến p = 2000 bar. Máy thường dùng để cắt các vật liệu phi kim loại cứng và giòng như thuỷ tinh CaF2, gốm sứ S1O2 hay silicon, mica, hoặc dùng để làm sạch, đánh bóng v.v.

Thiết bị dùng trong gia công bằng tia hạt mài được phân loại theo phương pháp cấp dung dịch hạt mài tới cơ cấu phun và tới bề mặt gia công. Như vậy, theo nguyên tắc này thiết bị được chia ra thành 6 sơ đồ sau :

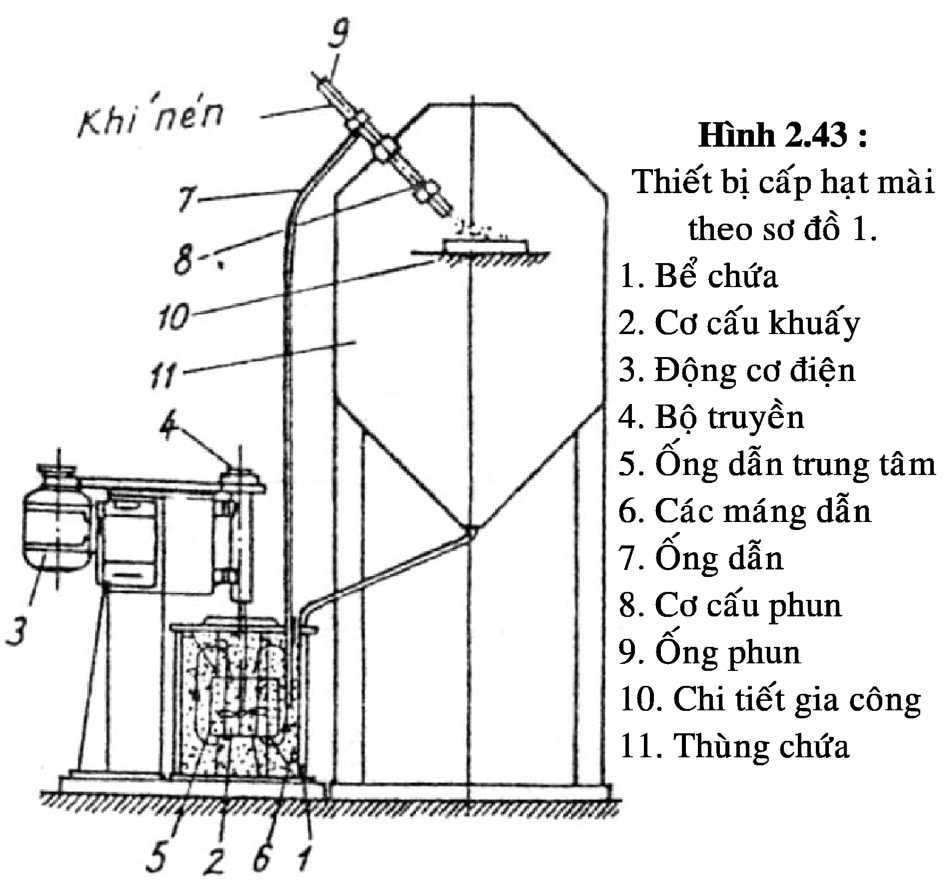

Sơ đồ 1 : Cấp dung dịch hạt mài lên cao và tới bề mặt gia công bằng cơ cấu phun nhờ khí nén

Thiết bị gồm bể chứa 1 có cơ cấu định hướng gồm ống dẫn trung tâm 5 và các máng dẫn 6. Khi cơ cấu khuấy 2 quay, dung dịch dựa theo các máng dẫn 6 chảy lên trên và xuống dưới, như vậy nó được trộn đều (hạt mài với chất lỏng). Tiếp đó dung dịch theo ống dẫn 7 được cấp cho cơ cấu phun 8 rồi tới chi tiết gia công 10 nhờ khí nén trong ống phun 9 ra khỏi bề mặt gia công, dung dịch chảy xuống phần dưới của thùng chứa 11 rồi trở về bể chứa 1. Thiết bị trên đây được dùng khi cần nâng cao năng suất gia công.

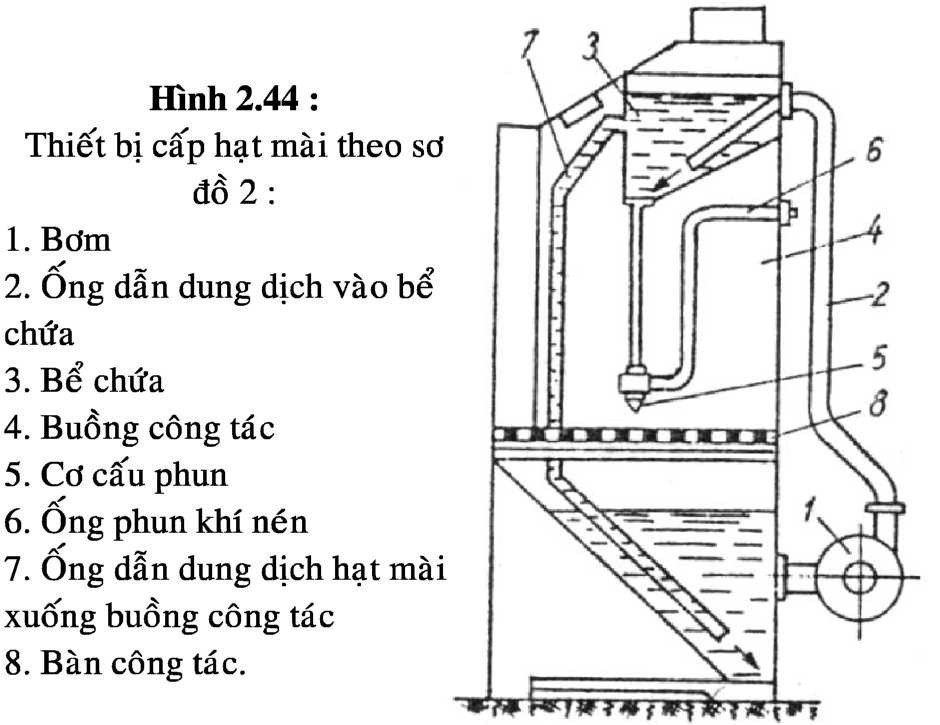

Sơ đồ 2: Dung dịch hạt mài tự chảy tới cơ cấu phun và được phun nhờ khí nén

Thiết bị gồm máy bơm 1 có nhiệm vụ cấp dung dịch vào bể chứa 3 (nằm ở phần trên của buồng công tác 4) theo ông dẫn 2. Từ bể chứa 3 dung dịch tự chảy xuống cơ cấu phun 5 và được phun tới chi tiết gia công nhờ khí nén trong ông phun 6. Trong quá trình làm việc có hơn 50% dung dịch từ bể chứa 3 chảy theo ông xuống phần dưới của buồng công tác 4, làm cho dung dịch được khuấy đều, tạo điều kiện để tăng khả năng cắt gọt của hạt mài. Thiết bị này được dùng trong sản xuất đơn chiếc và hàng loạt nhỏế

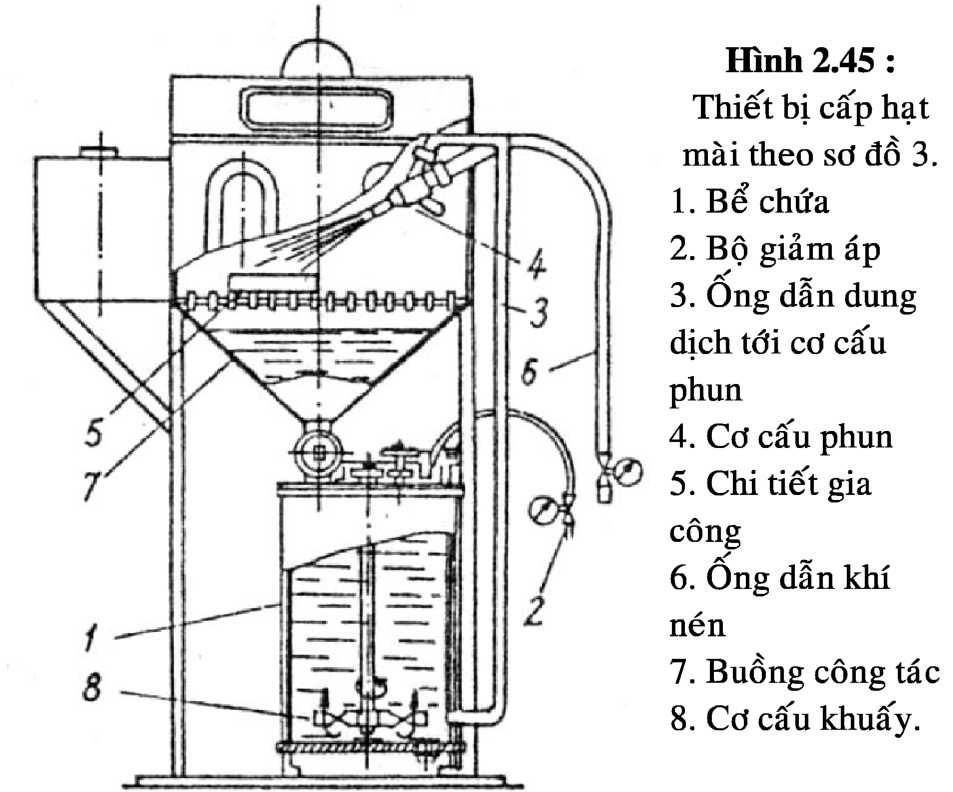

Sơ đồ 3: Thiết bị cấp dung dịch hạt mài nhờ áp lực của khí nén

Thiết bị gồm bể chứa 1 áp lực của nó được đảm bảo trong phạm nhờ bộ giảm áp 2. Dưới áp lực này dung dịch theo ống 3 được cấp cho cơ cấu phun 4, cơ cấu này phun dung dịch tới chi tiết gia công 5 nhờ khí nén có áp suất (áp lực) theo ông dẫn 6. Dung dịch sau khi gia công chảy xuống phần dưới của buồng công tác 7. Chất lỏng và hạt mài được khuấy đều trong bể chứa 1 nhờ cơ cấu khuây 8. Dung dịch được câp nhờ áp lực có chất lượng cao hơn (được khuây đều hơn) các phương pháp khác. Khi áp lực của khí nén trong bể chứa 1 tăng, lượng dung dịch được phun trong một đơn vị thời gian tới bề mặt gia công tăng, do đó lượng kim loại được bóc tách cũng tăng.

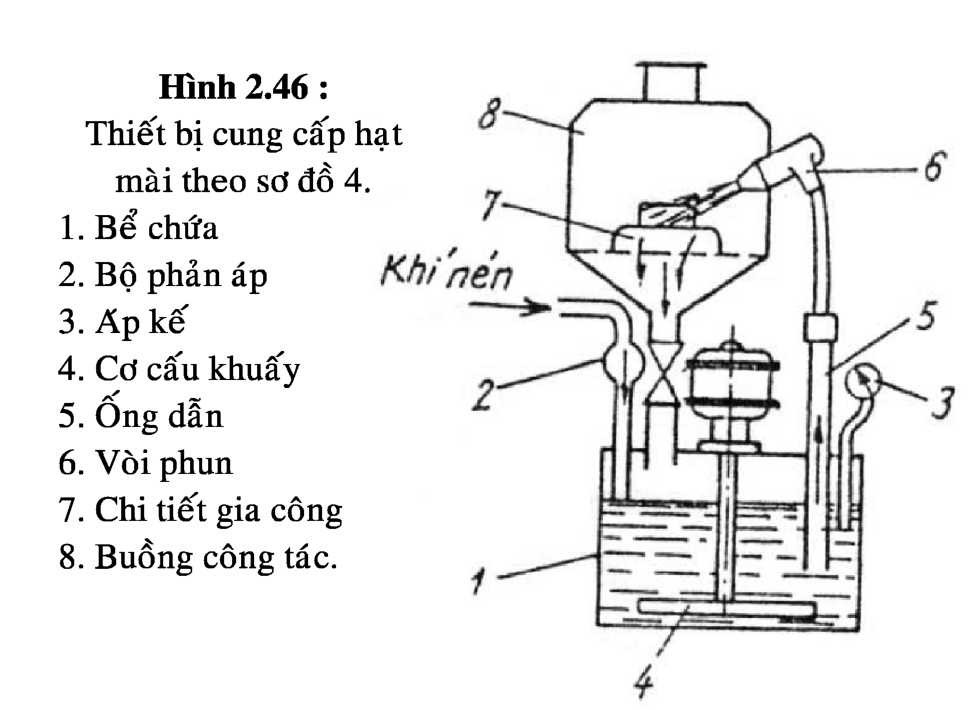

Sơ đồ 4: Thiết bị không phun tia dung dịch

Thiết bị này được dùng khi năng suất gia công (lượng kim loại được bóc tách) không cần cao. Dung dịch trong bể chứa 1 luôn luôn được giữ dưới áp suất của khí nén. Áp suất của khí nén trong bể chứa được điều chỉnh nhờ bộ giảm áp 2 và được xác định bằng áp kế 3. Dung dịch được khuấy đều nhờ cơ cấu 4 và được cấp (không phun) tới chi tiết gia công 7 qua ống dẫn 5 và vòi phun 6. Dung dịch sau khi gia công chảy xuống phần dưới của buồng công tác 8 rồi sau đó (khi thiết bị dừng hoạt động) chảy xuống bể chứa 1.

Thiết bị cung cấp hạt mài theo sơ đồ 5

- Bể chứa

- Máy bơm

- Ống dẫn dung dịch

- Cơ cấu phun

- Ống dẫn khí nén

- Chi tiết gia công

- Buồng công tác

- Cơ cấu khuấy.

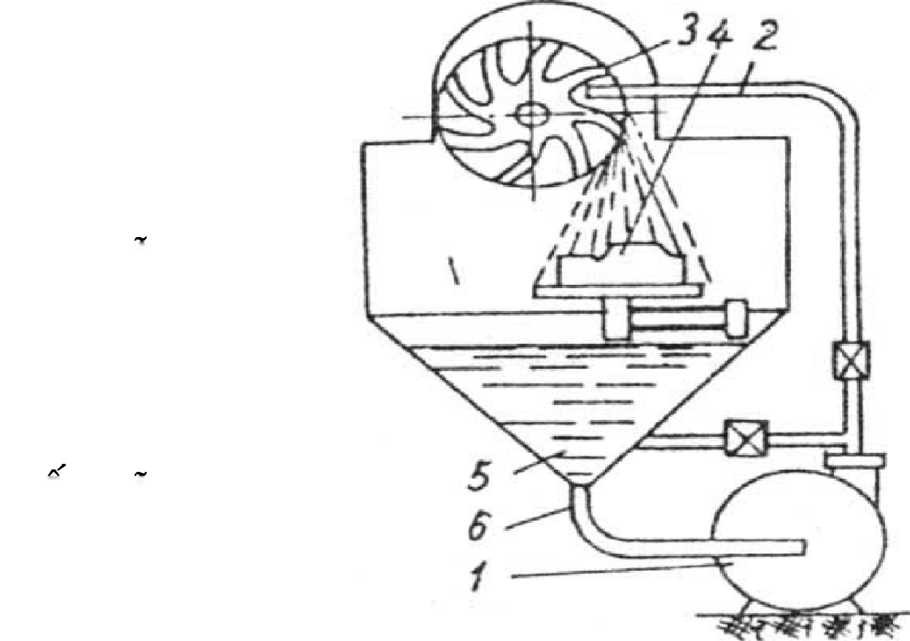

Sơ đồ 6 : Thiết bị cấp dung dịch hạt mài nhờ máy bơm và roto

Thiết bị này không dùng khí nén, do đó có thể tiết kiệm được chi phí gia công. Dung dịch hạt mài được cấp tới bề mặt của chi tiết gia công nhờ máy bơm ly tâm 1, ống dẫn 2 và rô to 3. Dung dịch sau khi gia công chảy xuống phần dưới của buồng công tác 5 và theo ông dẫn 6 tới máy bơm ly tâm l. Lượng dung dịch qua máy bơm này chảy xuống buồng công tác dưới một áp lực nào đó, cho nên nó luôn luôn được khuấy đều. Đường kính của rôto phụ thuộc vào tốc độ của dung dịch hạt mài cần đạt và thường nằm trong khoảng 300:500 mm. Các rãnh của rôto có bề rộng 50 mm, các mép ngoài của chúng được vê tròn và được bảo vệ bằng các màn chắn cao su để tăng thời gian sử dụng. Số vòng quay của rôto khoảng 2500:8000 vòng trong một phút. Công suất của động cơ điện 510 kw. Rôto được đậy bằng các đĩa kim loại. Khi quay rôto hắt dung dịch hạt mài, tạo thành chùm tia có góc ở

đỉnh 70 1200. Tốc độ của các hạt mài trong thiết bị này cao hơn trong các thiết bị có dùng khí nén. Với tốc độ cao như vậy có thể sử dụng hạt mài có kích thước nhỏ hơn để nâng cao độ bóng bề mặt trong khi vẫn đảm bảo được năng suất gia công.

Thiết bị cung cấp hạt mài theo sơ đồ 6

- Máy bơm li tâm

- Ống dẫn dung dịch tớ rôto

- Roto

- Chi tiết gia công

- Buồng công tác

- Ống dẫn dung dịch tới máy bơm

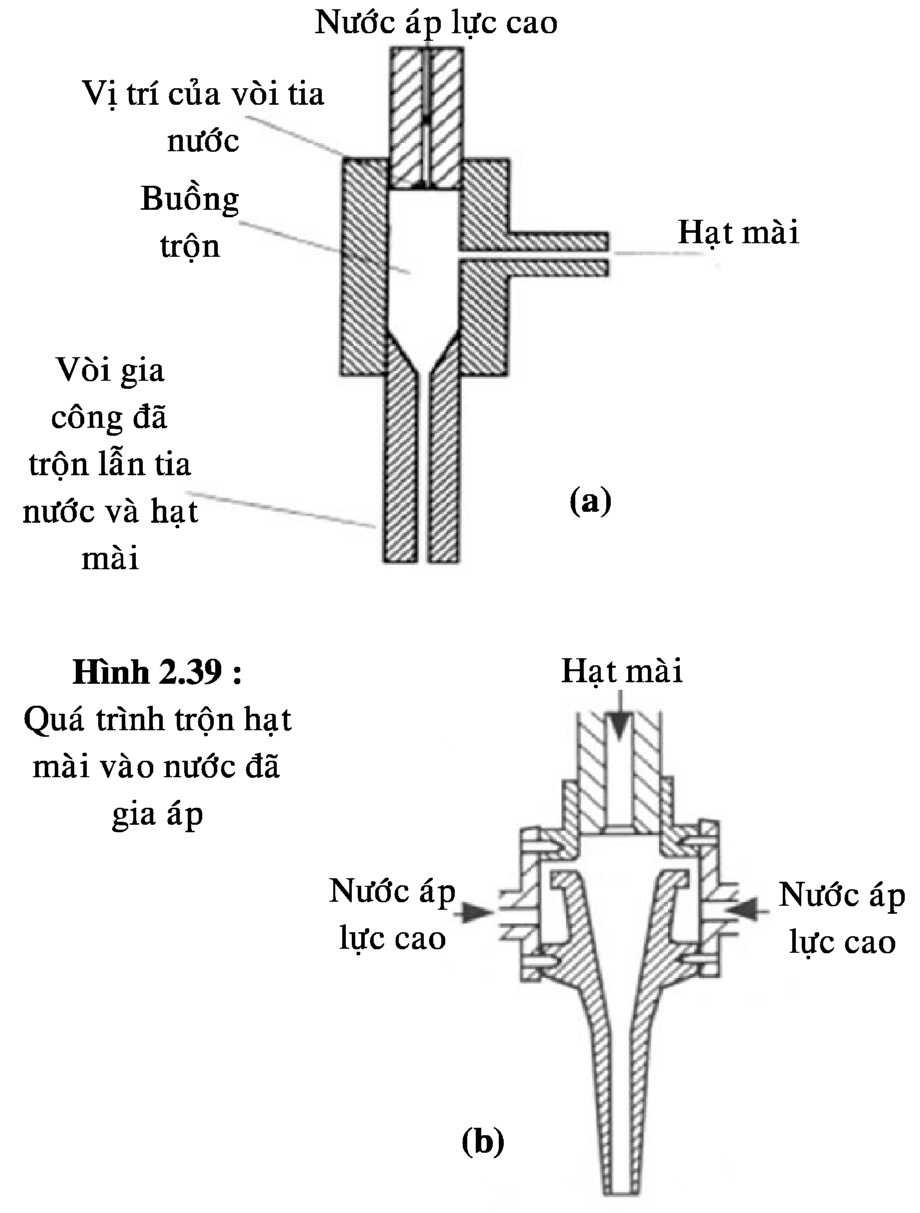

3.2/ Bộ trộn hạt mài

Trong gia công tia nước có hạt mài, ta quan tâm đến vấn đề trộn hạt mài vào tia nước, mỗi một thiết bị có một cơ chế trộn hạt mài khác nhau. Những hình dưới đây cho thấy được một số cơ chế được áp dụng trong gia công tia nước có hạt mài:

4/ Máy CNC điều khiển gia công tia nước

Máy tia nước thường dùng được điều khiển bằng hệ thống NC/CNC. Nó có dạng như máy phay đứng. Trên xà ngang lắp đầu cắt với vòi phun cho tia nước áp suất cao tác động vào chi tiết gia công trên bàn có thể di động theo trục X, bằng toạ độ điều khiển CNC. Dưới bàn máy có thiết bị thu hồi nước và cơ cấu tuần hoàn nước.Với cơ cấu này máy có thể trang bị hệ thống điều khiển toạ độ để gia công các chi tiết định hình.

Ngoài ra hiện nay, nhiều máy tia nước CNC đã cải tiến rất nhiều, hệ thông đầu cắt được thiết kế gọn hơn, tiện lợi hơn. Cánh tay robot được ứng dụng (hình 2.49) nhằm gia công được rất nhiều vị trí mà đầu cắt thông thường không thực hiện được.