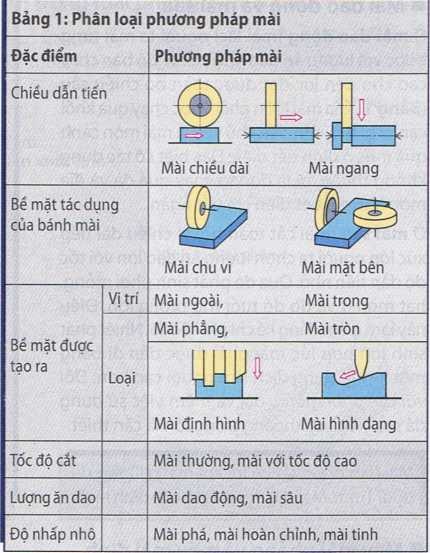

Đặt tên cho các phương pháp mài

Việc đặt tên cho phương pháp mài bao gồm các tính chất đặc trưng theo thứtự chiểu dẫn tiến, bề mặt tác dụng cũng như vị trí và loại của bề mặt được gia công (Bảng 1).

Thí dụ: Mài chiểu dài, mài chu vi, mài phẳng, mài ngang, mài ngoài, mài tiết diện.

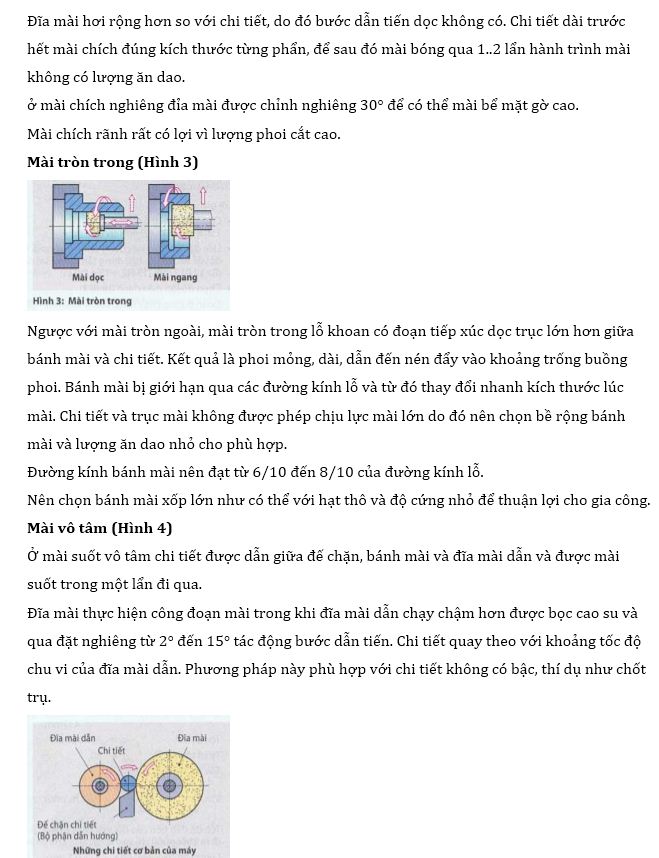

Mài phẳng Mài phẳng mặt bên

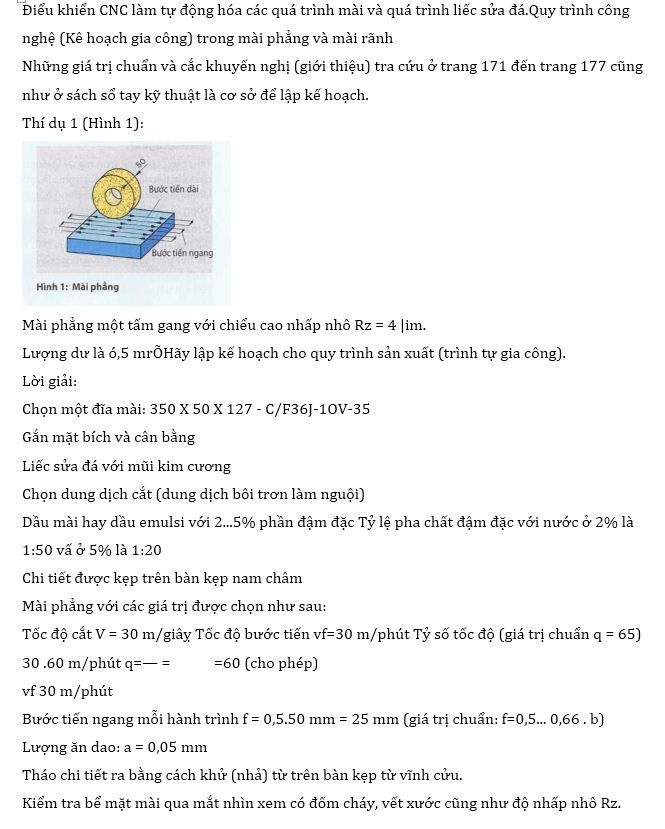

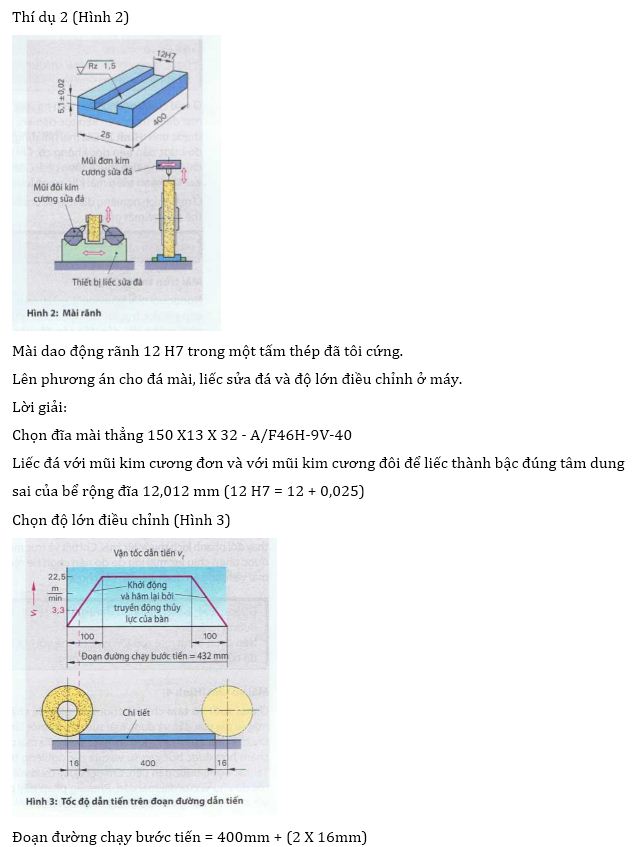

Trong mài phẳng mặt bên những buồng chứa phoi ít khi đủ lớn để chứa phoi trong vùng tiếp xúc (Hình 1 và hình 1 trang 176). Kết quả là áp lực mài cao, mức tiêu thụ công suất lớn và chất lượng mài thấp. Để giảm chiểu dài tiếp xúc, có thể xoay nghiêng trục chính mài từ 0,5° đến 3° từ chiều thẳng đứng (Hình 1). Mài phẳng chu vi

ở mài chu vi, việc gia công cắt gọt của hạt mài được thực hiện tại chu vi. Chiều dài tiếp xúc nhỏ để buổng chứa phoi của đĩa mài ít khi bị ép hoàn toàn và được làm sạch dễ dàng qua lực ly tâm và áp lực của dung dịch cắt.

Đường kính và bể dày của đĩa mài được chọn lựa càng lớn càng tốt để nhiều hạt mài có thể tham gia vào quá trình gia công mài (Hình 2). Trong trường hợp lý tưởng, bể dày của đĩa mài bằng bề rộng của chi tiết.

Bước tiến ngang nên có trị số từ 1/2 đến 4/5 bề rộng của đá mài. Lượng ăn dao nhỏ kết hợp với bước dẫn tiến ngang lớn làm cho tất cả các hạt ở chu vi tham dự vào việc gia công mài (Bảng 2). Do vậy tránh được mài mòn mạnh ở cạnh và sự tăng nhiệt cục bộ.

| Bảng 2: Giá trị chuẩn cho mài thép và gang với coridon và silicium cacbit | ||||||

| Phương pháp mài | Lượng dư (mm) | Lượng ăn dao a(mm) | Rz (ụm) | Độ hạt | V (m/giây) | vf(m/phút) |

| Mài phá | 0,5…0,2 | 0,1…0,02 | 10..3 | 30..46 | 20…35 | 20…30 |

| Mài hoàn chỉnh | 0,1…0,02 | 0,05…0,005 | 5…1 | 46..80 | ||

| Mài tinh | 0,02…0,005 | 0,008…0,002 | 1,6..0,3 | 80..120 | ||

Mài chu vi đặc biệt rất kinh tế, khi gia công với đĩa mài lớn, rộng bản và với bước tiến ngang lớn.

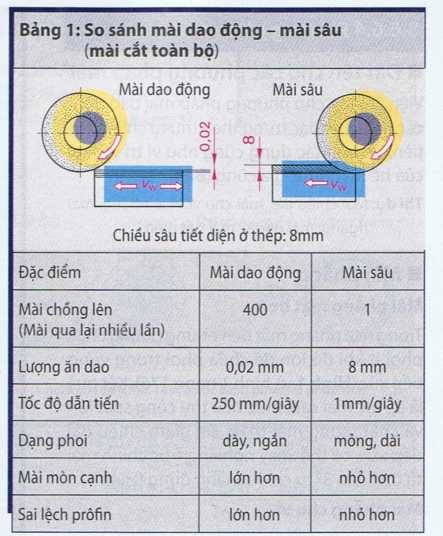

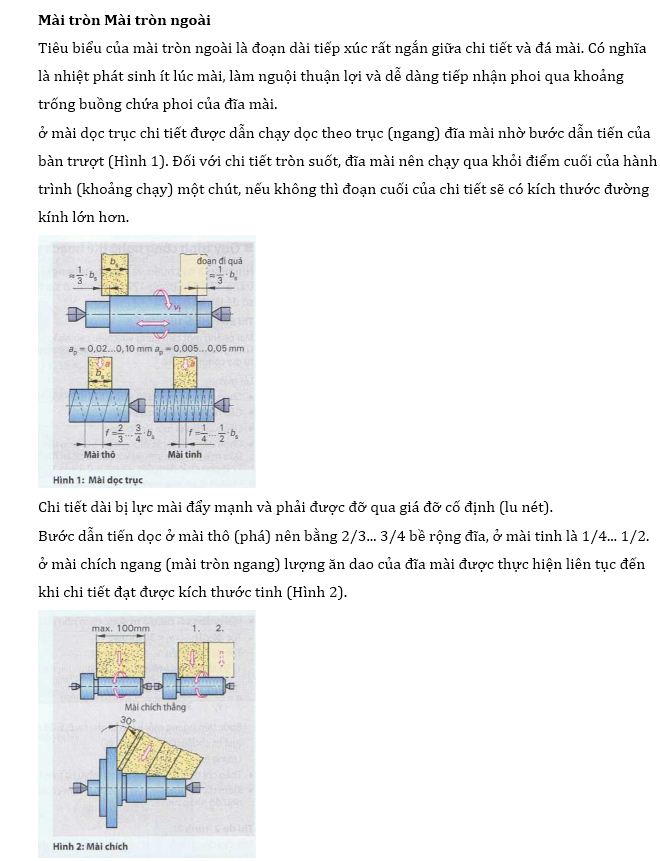

Vai dao động và mài sâu r mài dao động (mài lắc) người ta mài từng bước với lượng ăn dao nhỏ và tốc độ bàn chạy cao cho đến lúc đạt được toàn bộ chiều sâu (Bảng 1).Đĩa mài luôn phải đượcchạyqua khỏi cạnh chi tiết, dẫn đến chủ yếu là mài mòn cạnh quá mức ở đỉnh tiết diện. Đặc biệt có tác dụng không thuận lợi là đường chạy quá đà và đĩa mòn khi mài tiết diện chi tiết ngắn.

ở mài sâu (mài cắt toàn bộ) vì chiểu dài tiếp xúc lớn người ta chọn lượng ăn dao lớn với tốc độ dẫn tiến nhỏ. Qua đó phát sinh phoi mỏng, hạt mòn ít và do đó tuổi thọ prôfin lớn. Điểu này làm giảm đáng kể chi phí liếc đá. Nhiệt phát sinh lớn hơn lúc mài phải được dẫn đi bằng một lượng dung dịch làm nguội cao hơn. Đối với các phoi mỏng, dài và mềm việc sử dụng đá mài xốp với khoảng trống lớn là cần thiết.

Mài dao động rất có lợi khi mài ờ lượng dư dưới 1 mm. Mài sâu thuận lợi ở mài định hình.

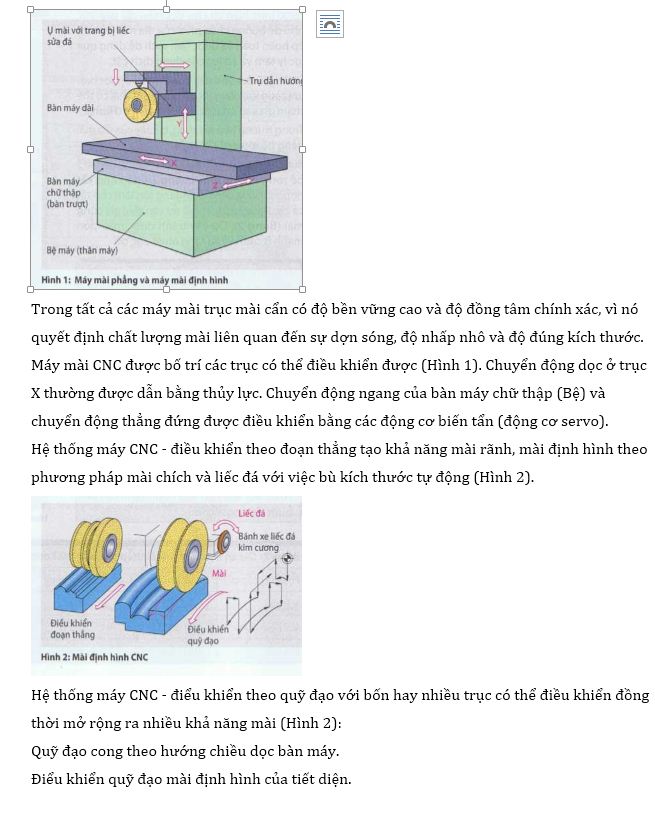

Máy mài phẳng và máy mài định hình (Hình 1)

Hình 4: Mài vô tâmMáy mài

Mọi người cho e hỏi phương pháp mài xoa là phương pháp mài gì ạ