Kỹ thuật gia công hoạt động với những cách thức, phương pháp và thiết bị cho việc chế tạo các sản phẩm kỹ thuật.

1 Cơ bản của kỹ thuật gia công

Để gia công một sản phẩm có hiệu quả kinh tế thì phải trả lời được những câu hỏi sau đây:

■ Phương pháp gia công nào phù hợp để chế tạo một chi tiết nhất định từ một vật liệu phù hợp cho trước?

■ Thiết bị gia công nào có sẵn để sử dụng cũng như có lợi?

■ Phương tiện gia công nào bức thiết?

■ Phương tiện phụ trợ nào là cần thiết cho gia công?

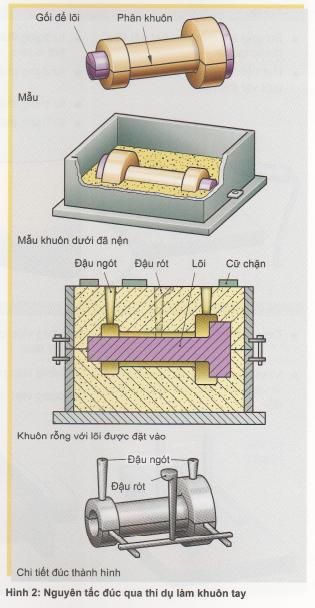

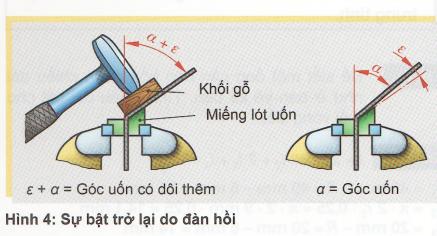

Cơ sở để trả lời các câu hỏi này là việc xác định một phương pháp gia công cụ thề. Thí dụ bên cạnh (Hình 1) chỉ một sự lựa chọn phương pháp gia công và có tầm quan trọng lớn cho người làm cơ điện tử.

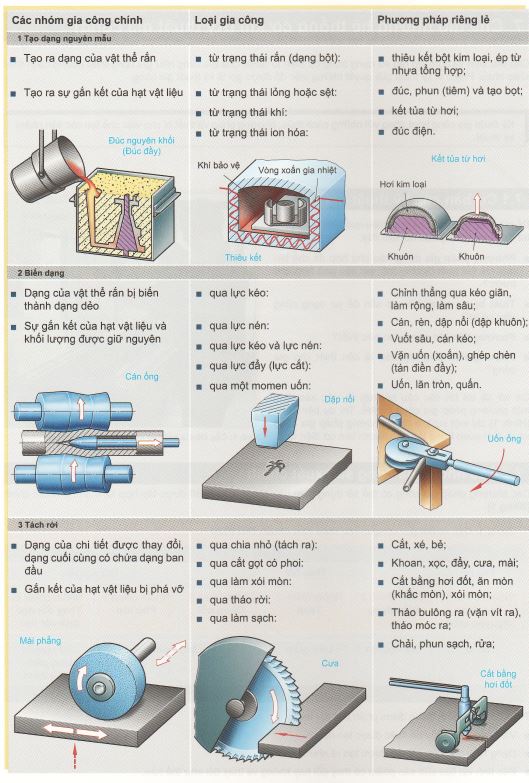

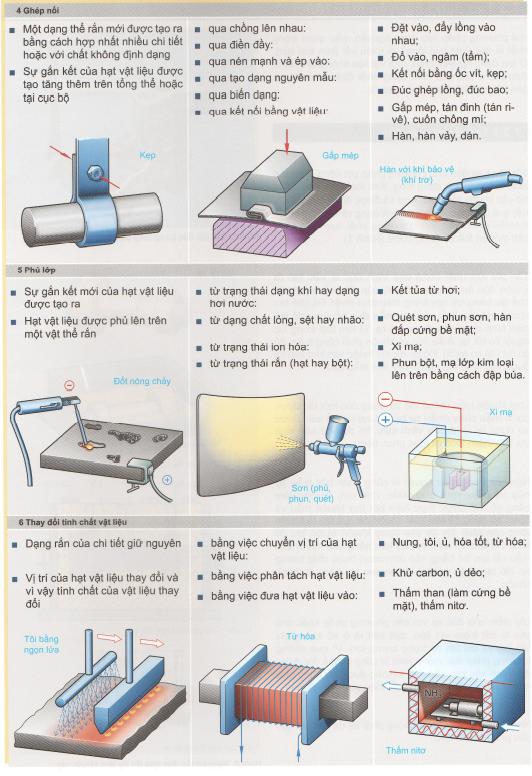

2 Các nhóm gia công sản xuất chính

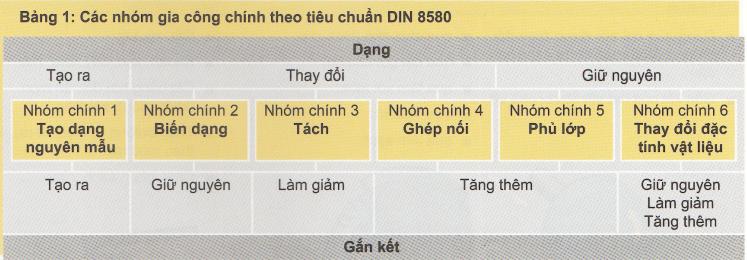

Các phương pháp gia công có thể sử dụng theo tiêu chuẩn DIN 8580 được tập hợp lại thành 6 nhóm chính (Bảng 1).

Theo đó, các nhóm chính được phân biệt tùy theo:

Theo đó, các nhóm chính được phân biệt tùy theo:

■ Việc gắn kết bị hủy bỏ hoặc được tạo ra.

■ Dạng hình học của vật rắn được tạo ra như thế nào.

■ Đặc tính vật liệu của sản phẩm có thay đổi hay không và thay đổi như thế nào.

3 Tạo dạng nguyên mẫu (đúc)

Hai phương pháp tạo dạng nguyên mẫu quan trọng nhất là đúc (kim loại lỏng) và thiêu kết (kim loại bột), ở tạo dạng nguyên mẫu, một vật liệu không định hình được đưa vào một hình dạng nhất định. Nhờ đó sự gắn kết và hình dạng được tạo ra.

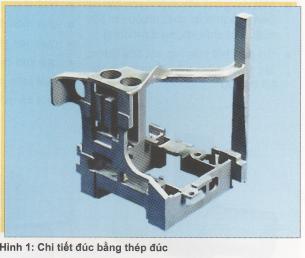

3.1 Tạo dạng qua đúc

Vật liệu ban đầu cho phương pháp gia công đúc luôn luôn là kim loại ở dạng lỏng. Kim loại lỏng này được rót vào khuôn rỗng phù hợp và được đông cứng ở đó. Kết quả có được là phôi thô với dạng vả kích thước đã ít nhiều chính xác. thông thường phải được gia công tiếp mới có thể sừ dụng được (Hình 1).

Tổn phí lớn nhất trong quá trình đúc là việc tạo ra khuôn đúc âm (khuôn cái). Khuôn đúc có thể được chế tạo bằng cát hay bằng thép chịu nhiệt. Để chế tạo khuôn cát cần thiết phải có mẫu đúc bổ sung để thể hiện hình dạng cần được tạo ra. Vì kim loại trong lúc nguội co rút lại, mẫu đúc và khuôn phải cộng thêm độ co rút (độ co ngót). Độ co rút tùy thuộc vào kim loại và được xác định bởi người thợ làm mẫu đúc.

Loại khuôn mẫu chì có thể sử dụng đúc một lần được gọi là mẫu chảy (mẫu tự hủy). Loại có thể luôn được sừ dụng lại lả khuôn vĩnh cửu, thí dụ như sản xuất chi tiết nhôm, đúc xịt (đúc phun tiêm).

Ngay cả trong mẫu người ta cũng phân biệt mẫu tự hủy và mẫu vĩnh cửu. Mẫu vĩnh cừu thường làm bằng gỗ. Nó được thực hiện bởi thợ khuôn mẫu và được sừ dụng để sản xuất khuôn cát. Để tạo ra khuôn rỗng còn phải đặt lõi vào trong khuôn trước khi đổ khuôn (Hình 2). Mẫu tự hủy làm bằng sáp hay ở loại mẫu rất lớn thi thì bằng xốp (styropor) hoặc chất tương tự. Nó tan chảy ra khỏi khuôn sau khi nện cát thành khuôn.

Ưu điểm cùa đúc so với các phương pháp khác chủ yếu là tiết kiệm vật liệu, đặc biệt là ở số lượng chi tiết lớn và chi tiết có trọng lượng lởn. Vì qua những phương pháp đúc mới người ta cũng có thể đạt được độ chính xác cao nên đúc thường được sử dụng như một phương pháp sản xuất có hiệu quả kinh tế cao.

Nhược điểm cùa đúc là không phải tất cả các vật liệu đều phù hợp để đúc.

3.2 Tạo dạng nguyên mẫu qua thiêu kết

3.2 Tạo dạng nguyên mẫu qua thiêu kết

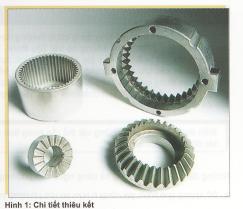

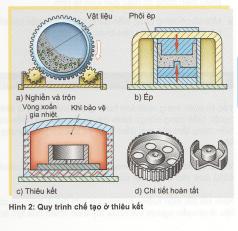

Ở thiêu kết (nung kết), kim loại bột trong một khuôn nhất định được ép với áp suất cao. Qua đó các chi tiết dạng phức tạp có thể được chế tạo với số lượng lớn và độ chính xác cao (Hình 1).

Thiêu kết được thực hiện qua các giai đoạn khác nhau:

a) Chế tạo bột kim loại: Bột kim loại được tạo ra qua phương pháp phun kim loại nóng chảy (phun mù, phun sương).

b) Trộn bột kim loại: Từng loại bột riêng lẻ được trộn vào nhau và người ta thêm vào một chất bôi trơn để các hạt bột trượt lên nhau dễ dàng trong quá trình ép tiếp theo.

c) Ép khuôn: Dưới áp suất rất cao hỗn hợp bột được ép trong khuôn.

d) Thiêu kết: ở 50% – 90% nhiệt độ nóng chảy của kim loại ban đầu. phôi ép phải trải qua quy trình xử lý nhiệt. Qua đó các bộ phận đạt được độ bền cuối nhờ việc khuếch tán tại các vị trí tiếp xúc.

e) Hiệu chuẩn: Thông thường thì chi tiết thiêu kết có độ chính xác cao. Trong trường hợp đặc biệt, nếu việc này không đạt được thì sau đó các chi tiết được ép bổ sung (hiệu chuẩn) để đạt được kích thước chính xác như mong muốn (Hình 2).

Tính chất của chi tiết thiêu kết tùy thuộc vào những yếu tố khác nhau. Đặc biệt là vật liệu sừ dụng cũng như lực ép và nhiệt độ thiêu kết giữ vai trò quan trọng. Lực ép thấp cho ra vật liệu xốp và với lực ép cao vật liệu sẽ rất đặc.

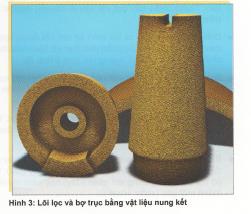

Vật liệu xốp rất thích hợp để sử dụng làm vật liệu lọc và vật liệu cho bợ trục (bạc xốp). Vật liệu cho bợ trục được nhúng vào dầu trước khi lắp đặt. Dầu chứa trong lổ xốp thoát ra lúc bợ trục bị nung nóng và được sử dụng như là chất bôi trơn (Hình 3).

Ngược lại với các chi tiết đúc, ưu điểm cùa vật liệu thiêu kết chủ yếu là các cầu kiện sân sàng để lắp ghép, có thể sản xuất với độ chính xác cao, kích thước được giữ đúng cũng như hiệu quả kinh tế với số lượng lớn. Việc ứng dụng thiêu kết đối với chi tiết nhỏ bị giới hạn bởi lực ép cao. Nhược điểm của phương pháp thiêu kết nằm ở chi phí cao cho khuôn ép và việc tạo dạng bị giới hạn do loại bỏ sự cắt mặt sau trong khi làm khuôn đúc.

4 Biến dạng

Phương pháp gia công qua biến dạng cũng thường được gọi la gia công định hình không phoi, vĩ nỏ khống cỏ vật liệu thừa. Thể tích phôi giữ nguyên ở chi tiết hoàn tất. Sự gia công định hình được thực hiện bởi tác động của các lực ngoài. trong đổ dang cửa chi chi được tạo ra do hình thể cùa dụng cụ hay khuôn. Điều kiện tiên quyết cho việc ứng dụng phương pháp biến dạng là tính chát biến dạng dẻo được (tạo hình được) của đa số kim loại

Biên dạng là tạo dạng những vật thể rắn trong tình trạng dẻo dưới tác động cùa các lực ngoài.

Những đặc điểm quan trọng về công nghệ cùa phương pháp biến dang:

■ Số lượng quá trình gia công ít hơn so với phương pháp ghép nối.

■ Vật liệu được tân dung tốt hơn so với phương pháp loại bỏ phoi. Việc này cộng với chi phí hợp lý hơn ở sân xuất loạt lớn lâm cho phương pháp biến dang có hiệu quả kinh tế hơn.

■ Một số phương pháp biến dạng tạo ra sức bền chi tiết cao hơn so với bất kỳ phương pháp nào khác

4.1 Phân loại các phương pháp biến dạng

Yếu tố quan trọng nhất ảnh hưởng đến biến dạng là nhiệt độ (biến dạng nguội, biến dạng nóng), hình dạng của chi tiết (biến dạng nguyên khối, biến dạng tấm kim loại (tấm tôn)) và loại ứng suất trong cấu trúc của vật liệu.

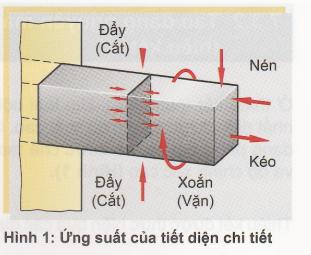

Việc phân loại những phương pháp biến dạng được chuẩn hóa trong DIN 8582 dựa vào ứng suất của tiết diện chi tiết.

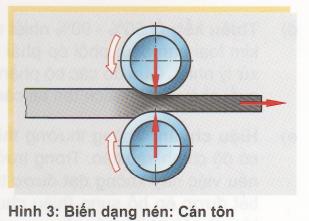

Xem xét tiết diện tưởng tượng của một thanh thép, ta có thể thấy hạt vật liệu di chuyển ngược với nhau tùy theo chiều của lực áp dụng (Hình 1):

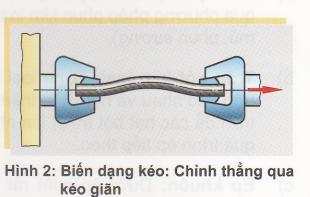

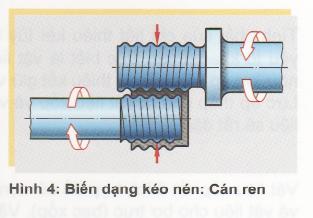

■ Biến dạng kéo xảy ra khi toán bộ chi tiết được giãn theo chiều kéo. Trong chiều này hạt vật liệu di chuyển ngược hướng với nhau (Hình 2). ■ Biến dạng nén xảy ra khi toàn bộ chi tiết được rùn (chồn mép, ép) theo chiều của lực. Các phần nhỏ (hạt vật liệu) của chi tiết trượt ngược chiều với nhau nên bề ngang lớn hơn (Hình 3).

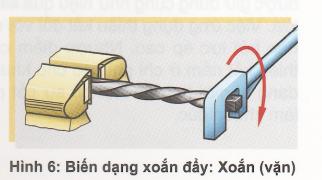

■ Biến dạng nén xảy ra khi toàn bộ chi tiết được rùn (chồn mép, ép) theo chiều của lực. Các phần nhỏ (hạt vật liệu) của chi tiết trượt ngược chiều với nhau nên bề ngang lớn hơn (Hình 3). ■ Biến dạng kéo nén là một quá trình phức tạp, do sự dẫn hướng cùa vật liệu trong dụng cụ mà một phần của chi tiết bị rùn và phần kia giãn ra (Hình 4).

■ Biến dạng kéo nén là một quá trình phức tạp, do sự dẫn hướng cùa vật liệu trong dụng cụ mà một phần của chi tiết bị rùn và phần kia giãn ra (Hình 4).

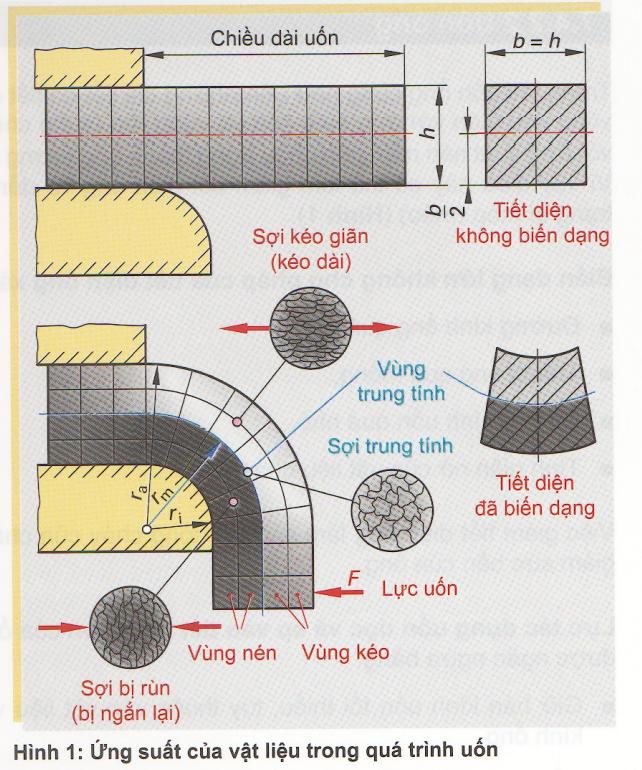

■ Biến dạng uốn xảy ra khi biến dạng chủ yếu được tác động bởi một ứng suất uốn. Một trục tường tượng của chi tiết được uốn cong với một góc được xác định trước (Hình 5). ■ Biến dạng xoắn đẩy xảy ra khi hai tiết diện kế nhau của chi tiết được đẩy đối nghịch nhau dưới ứng suất xoắn đẩy (cắt). Hai tiết diện này có thể nằm song song với nhau (đẩy) hay nằm nghiêng với nhau tạo thành một góc (xoắn, Hình 6).

■ Biến dạng xoắn đẩy xảy ra khi hai tiết diện kế nhau của chi tiết được đẩy đối nghịch nhau dưới ứng suất xoắn đẩy (cắt). Hai tiết diện này có thể nằm song song với nhau (đẩy) hay nằm nghiêng với nhau tạo thành một góc (xoắn, Hình 6).

4.2 Uốn

Phương pháp cần thiết và phổ biến nhất của gia công không cắt gọt trong cơ điện tử là biến dạng uốn. Bôn, nắp đậy, các bộ phận thiết kế và nhiều thứ khác được chế tạo từ thép tấm (tầm kim loại), ống và thép hình.

4.2.1 Khái niệm cơ bản về công nghệ

Trong khi biến dạng kéo hay biến dạng nén tạo hình toàn bộ chi tiết, phương pháp uốn chỉ thay đổi một phần của chi tiết tại vùng uốn.

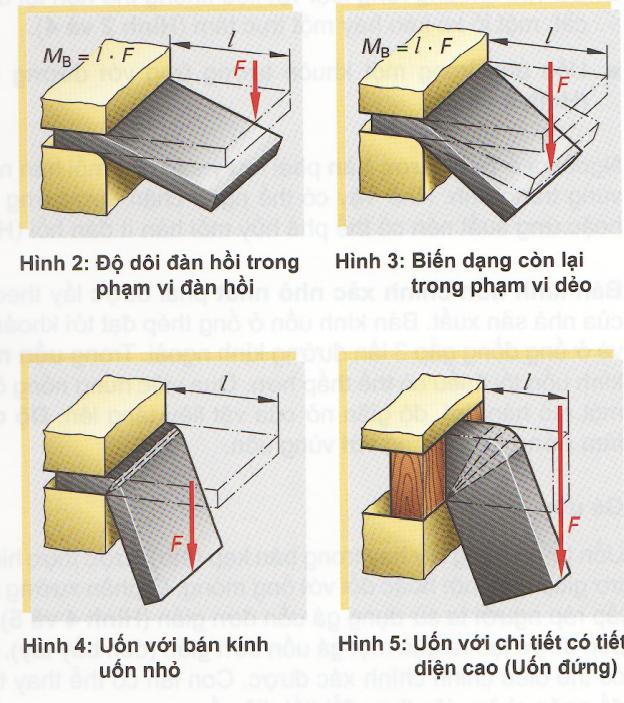

Trong một thử nghiệm, thanh kim loại mềm với tiết diện vuông được kẹp chặt và được uốn 90° với một lực tăng lên từ từ. Phía trên giãn ra không đứt. Phía dưới bị nén lại (Hình 1). Sớ ở vùng ngoài của vật liệu dài ra, sớ ở vùng trong ngắn lại. Giữa hai vùng này là vùng trung tính có sớ không thay đổi gọi là “sợi trung tính”

Trong phương pháp ụốn, một phần của chi tiết chịu ứng suất kéo, phần kia chịu ứng suât nén.

Một băng kim loại (tám) được kẹp và uốn hơi cong bởi một lực, nó sẽ đàn hồi trở lại vị trí ban đầu sau khi xả tải (Hình 2). Chỉ sau khi lực uốn mạnh hơn và tấm kim loại được tiếp tục uốn thi độ cong giữ nguyên (Hình 3). Trong trường hợp này sau khi xả tải, hình thành độ hồi phục đàn hồi nhỏ.

Để có thể uốn được một chi tiết, phải vượt qua giới hạn đàn hồi cùa vật nhưng không được phép đạt đến giới hạn gãy của nó và vật liệu phải đạt đủ độ dài. Vật liệu thích hợp để uốn là thép mềm, đồng, kẽm, nhôm, magnesi và hợp kim của nó.

Một băng kim loại được bẻ cong xung quanh một cạnh sắc, đường uốn ờ ngoài cỏ thể xảy ra lằn nứt nhỏ (Hình 4). Cùng một miếng kim loại được kẹp đứng (ở cạnh cao), ta cần một lực uốn lớn hơn so với trước, ở đây đường uốn cũng có thể nứt (Hình 5).

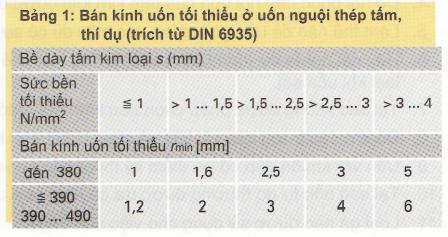

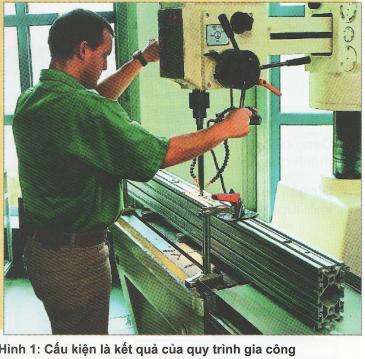

Ở biến dạng uốn, bán kính uốn không được nhỏ hơn bán kính uốn tối thiểu đã được xác định.

Bán kính uốn tối thiểu được giữ nguyên qua thí nghiệm (Bảng 1: Bán kính uốn tối thiểu ờ uốn nguội thép tấm, thí dụ (trích từ DIN 6935)). Nó tùy thuộc vào loại vật liệu và chiều cao của tiết diện. Trong những thiết kế để chống đỡ và chịu lực, người ta sử dụng những tiết diện dựng theo chiều cao để tránh bị uốn cong (Hình 6). 4.2.2 uốn ống

4.2.2 uốn ống

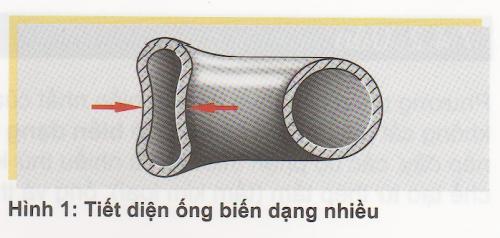

Trong khi uốn ống cũng như uốn những chi tiết có tiết diện rỗng, vùng kéo giãn với ứng suất kéo và vùng rùn (vùng chồn bị nén) với ứng suất nén nằm gần nhau trong thành ống tương đối mỏng. Vì vậy điều này có thể làm giảm tiết diện ống và dân đến tinh trạng bị móp (méo) (Hình 1).

Biến dạng lớn không cho phép của tiết diện ống xảy ra khi:

■ Đường kinh ống quá lớn,

■ Thành ống quá mỏng,

■ Đường kính uốn quá nhỏ,

■ Tính giãn nở cùa vật liệu quá thấp.

Việc giảm tiết diện ống lảm cản trở dòng chảy của chất lỏng và giảm sức bền cùa ống.

Lực tác dụng uốn dọc và ép vào tiết diện uốn của ống có thể được ngăn ngừa bằng:

■ Giữ bán kính uốn tối thiểu, tùy thuộc vào vật liệu và đường kính ống.

■ Đổ vào khoảng rỗng loại vật liệu không thể nén lại được như cát, một lò xo kéo hay một trục tâm (Hình 2 và 4).

■ Uốn ống trong một khuôn tương ứng với đường kính ống (Hình 4 và 5).

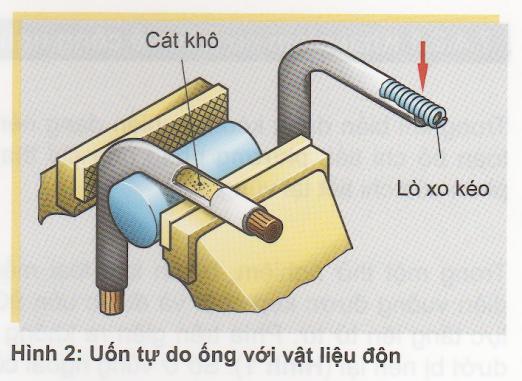

Ngoài ra ờ ống được hàn phải lưu ý sao cho mối hàn nằm trong vùng trung tinh. Nhờ vậy có thể ngăn chặn được ứng suất kéo hoặc ứng suất nén có thể phá hủy mối hàn ít đàn hồi (Hình 3).

Bán kính uốn chính xác nhỏ nhất phải được lấy theo chỉ dẫn của nhà sàn xuất. Bán kính uốn ờ ống thép đạt tới khoảng 10 lần và ở ống đồng gấp 3 lần đường kính ngoài. Trong uốn nóng bán kính uốn tối thiểu có thể thấp hơn. Qua việc nung nóng ống bằng một mỏ hàn hơi, độ giãn nở của vật liệu tăng lên. Độ dài vùng làm nóng tương ứng với vùng uốn.

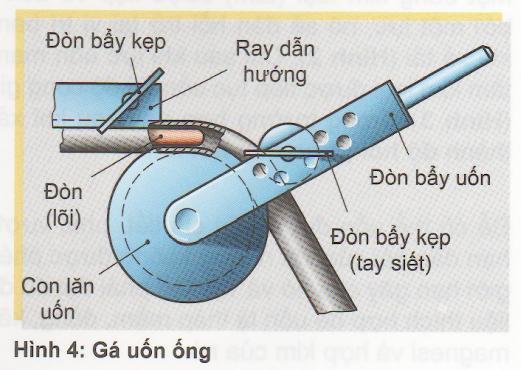

Gá uốn

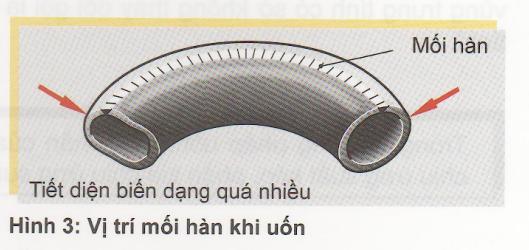

Uốn tự do bằng tay hay trong bàn kẹp (êto) được thực hiện chỉ để trợ giúp tạm thời hoặc đối với ống mỏng, ở phân xưởng hoặc nơi lắp ráp người ta sử dụng gá uốn đơn giản (Hình 4 và 5).

Momen uốn được tạo ra qua một gá uốn đơn giản (đòn bẩy tay). Góc uốn có thể điều chỉnh chính xác được. Con lăn có thể thay thế được để ngăn chặn việc thay đổi tiết diện ống.

Momen uốn được tạo ra qua một gá uốn đơn giản (đòn bẩy tay). Góc uốn có thể điều chỉnh chính xác được. Con lăn có thể thay thế được để ngăn chặn việc thay đổi tiết diện ống.

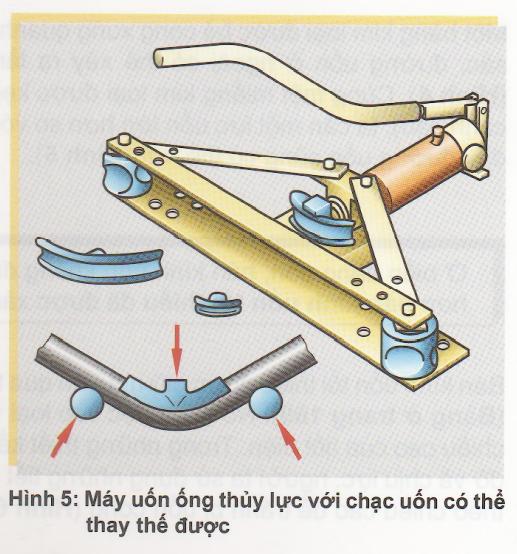

Máy uốn ống

Máy uốn ống thủy lực hoạt động với một bơm thủy lực điều khiển bằng tay. Piston cửa nó đây phần uốn với ống ở vị trí đối lại (Hình 5).

Máy uốn vòng với con lãn định hình được dẫn động cung cấp lực uốn cao hơn cho ống có bề dày thành và đường kính lớn hơn (Hình 4, trang 169).

Uốn tấm kim loại (tấm thép, tấm tôn)

Tuyệt đại đa số các tấm kim loại được gia công với phương pháp uốn. Là bán thành phẩm được định dạng trước, tấm kim loại (tấm tôn) đạt được những tính chất đặc biệt qua quá trình cán, những tính chất này luôn phải được lưu ý.

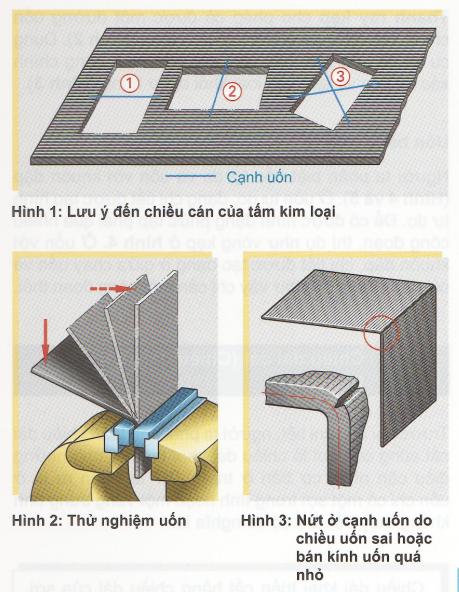

Ảnh hường của chiều cán

Cán nguội tắm kim loại cho ra một cấu trúc vật liệu thẳng hàng với chiều cán. Người ta thử nghiệm với ba hình chữ nhật được cắt ra từ một tấm kim loại (Hình 1) và uốn chúng qua lại ở trên bàn kẹp (êtô) (Hình 2). Trước tiên tấm 1 cho thấy vết nứt nhỏ (Hình 3). Tấm 2 chịu được tài lâu nhất. Khi uốn, tấm kim loại nên được uốn thẳng góc với chiều cán. Nếu chi tiết phải uốn nhiều chiều, người ta để cạnh uốn nghiêng với chiều cán.

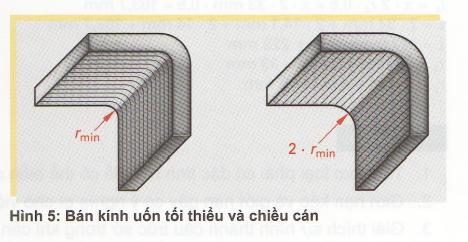

Khi uốn tấm kim loại đòi hỏi góc uốn chính xác, độ hồi phục đàn hồi phải được cân bằng qua cách uốn dôi (uốn lỗ qua).

Góc đàn hồi ε là 1 % đến 3% của góc uốn α .Độ lớn của nó tùy thuộc vào bề dày tấm, góc uốn, bán kính uốn (xem trang tiếp theo) và tính đàn hồi của vật liệu.

Bán kính uốn

Khi uốn tấm kim loại tạo thành một cạnh sắc, luôn luôn có nguy cơ là cạnh uốn bị xé do kéo giãn quá mức (Hình 3). Vì vậy cần lưu ý:

Khi uốn tấm kim loại, phải giữ đúng bán kính uốn tối thiểu. Độ lớn của nó tùy thuộc vào vật liệu, sức bền và độ giãn của vật liệu cũng như chiều cán và bề dày tấm kim loại.

Bán kính tối thiều của các loại tấm kim loại quan trọng đều được tiêu chuẩn hóa (Bảng 1 và cầm nang tra cứu).

Phương pháp biến dạng uốn

Bồn chứa, thép hình, nắp đậy và các cấu kiện khác từ tấm kim loại có được hình dạng qua các phương pháp biến dạng uốn khác nhau.

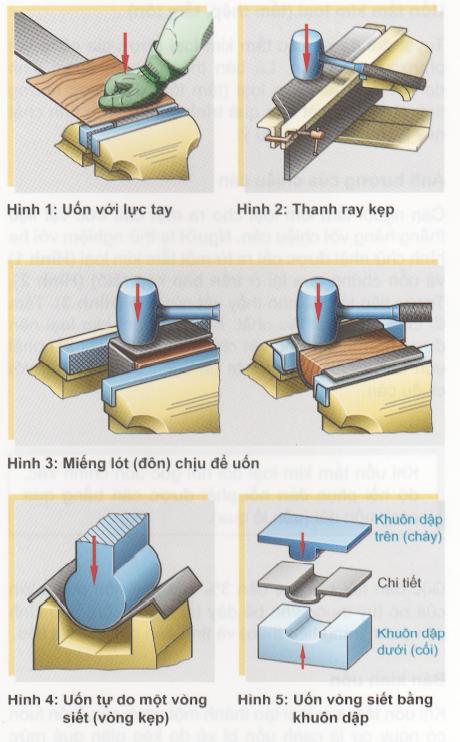

Uốn bằng tay

Được thực hiện trong phân xưởng và trên công trường xây dựng cho gia công đơn hay công việc sửa chữa. Kim loại lá mỏng và vật mềm dễ uốn (thí dụ như đồng) được gia công với búa gỗ hay búa nhựa (Hình 1, trang 170).

Thanh ray kẹp cho phép có được một đường uốn chính xác ngay cá ở kim loại tắm rộng (Hình 2). Dụng cụ lót để uốn cần thiết cho việc uốn hình dạng chính xác và bảo vệ tấm kim loại khỏi bị hư hỏng (Hình 3).

Uốn bằng máy

Người ta phân biệt uốn tự do và uốn với khuôn dập (Hình 4 và 5). Ở uốn tự do, dạng chi tiết được tạo hình tự do. Để có được hình dạng phức tạp phải qua nhiều công đoạn, thí dụ như vòng kẹp ờ hình 4. ờ uốn với khuôn dập. chi tiết được tạo dạng ở giữa chày uốn và cối dập (Hình 5). Như vậy chỉ cần một công đoạn thôi.

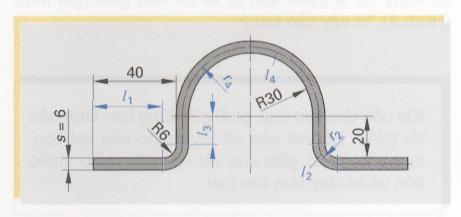

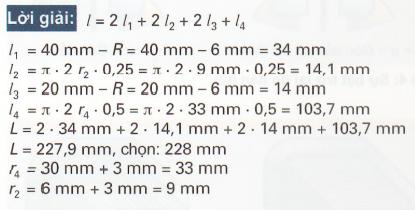

4.2.3 Chiều dài cắt (Chiều dài khai triển cắt)

Trước khi uốn chi tiết, người ta phải tính toán chiều dài cắt cũng còn gọi là chiều dài khai triển. Trong những điều cân nhắc cơ bản ở trang 167 ta nhận ra là ở uốn chỉ có một sợi trung tinh hoặc một vùng trung tính không thay đổi. Do đó có nghĩa là:

Chiều dài khai triển cắt bằng chiều dài của sợi trung tính.

Ví dụ

Để siết một ống cần đến bốn đoạn chiều dài như ở bàn vẽ kế bên. Tính chiều dài cắt cho mỗi vòng siết.

Bài tập:

1. Tấm kim loại phải có đặc tính nào đế có thể biến dạng tốt?

2. Giới hạn kéo và giới hạn gảy có ý nghĩa gì cho việc uốn tấm kim loại?

3. Giải thích sự hình thành cấu trúc sớ trong khi cán và ý nghĩa của nó cho việc uốn.

4. Độ hồi phục đàn hồi uốn cùa tấm kim loại được uốn cố ý nghĩa gì?

5. Làm thế nào để uốn góc chính xác mặc dù có sự đàn hồi?

6. Hãy cắt nghĩa sự hình thành của đường nứt nhỏ như sợi tóc ờ bên ngoài và xếp mí ờ bên trong loại khi uốn sai.

7. Tại sao không được phép chọn bán kính uốn nhỏ hơn bán kính uốn tối thiều?

8. Độ lớn đặc trưng của vật liệu và của chi tiết ảnh hưởng như thế nào đến bán kính uốn tối thiều?

9. Uốn với khuôn dập có ưu điểm kỹ thuật nào so với uốn tự do?

10. Tại sao uốn tự do thường được ưa chuộng hơn uốn với khuôn dập?

11. Loại gá nào được sử dụng cho việc uốn ống?

Nhất nghệ tinh cơ điện tử

Ad có thể cho em xin tên giáo trình này được không ạ? Em xin cảm ơn.