5 Tách

Trong tất cả các chi tiết được tạo ra qua tách (phương pháp gia công ở nhóm chính thứ 3), dạng của chi tiết hoàn tất nằm trong phôi. Có nghĩa là với phương pháp này các phần dư không cần thiết được lấy ra cho đến khi hình dạng cuối cùng được hình thành như mong muốn. Tùy theo cách thức các nguyên liệu được tách lấy ra, người ta phân biệt các nhóm sau đây của phương pháp tách:

5.1 Nguyên tắc cơ bản của phương pháp tách bằng cơ học

Khi chia nhỏ, vật liệu còn lại được hình thành ở hình dạng đã được xác định trước. Ngược lại, với cắt gọt có phoi, hình dạng còn lại của vật liệu phoi không xác định được. Các vật liệu không cần thiết được tách rời bằng phương pháp cơ học. Những phương pháp có vật liệu bị tách ra không bằng cơ học thuộc vào nhóm xói mòn.

ờ những phương pháp chia nhỏ cũng như ở cắt gọt có phoi đều cần đến một dụng cụ mà lưỡi cắt của nó tách vật liệu và do đó phá hủy sự gắn kết ban đầu của các phân tử. Mặc dầu có sự đa dạng về thiết kế và chức năng, các dụng cụ này có chung một đặc tính hình học:

Nêm là dạng cơ bàn của mỗi dụng cụ tách bằng phương pháp cơ học.

Dụng cụ nhân tạo đầu tiên đã được sử dụng từ lúc lịch sử của nền văn minh con người bắt đầu có hình dạng cái nêm (Hình 1). Theo nguyên tắc cùa mặt phẳng nghiêng thì lực tay hay lực máy được chuyển hướng và khuếch đại (được trình bày ở các trang tiếp theo). Ngoài ra phải cố được hai điều kiện sau đây trước khi lưỡi cắt dạng nêm thâm nhập (cắt) vào vật liệu.

■ Dụng cụ lưỡi cắt phải cứng hơn vật liệu cùa chi tiết.

■ Các lực cắt đứt tác động qua dụng cụ phải lớn hơn lực gắn kết cùa phân tử trong vật liệu.

Những ai đã thử dùng dao cắt gỗ hoặc đá sẽ hiểu quy tắc này.

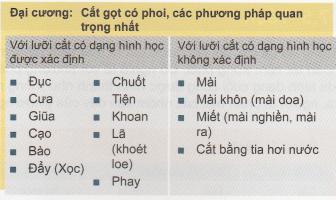

5.2 Cắt gọt có phoi

Phương pháp được dùng nhiều nhất trong lĩnh vực gia công của thợ cơ điện tử là cắt gọt cỏ phoi.Khi gia công cắt gọt, các hạt nguyên liệu từ phôi được lấy ra bằng một lưỡi cắt. Quá trình cắt gọt cổ thể được thực hiện bằng dạng lưỡi cắt (mũi dao) với dạng hình học được xác định. Dạng lưỡi cắt được xác định rõ ràng. Như thế những bước đơn lẻ của quá trình cắt gọt loại bỏ phoi có thể được định rõ một cách chính xác.

Ở phương pháp cắt gọt có phoi, lưỡi cắt với dạng hình học không xác định cũng có thể bị thay đổi hình dạng trong quá trình gia công.

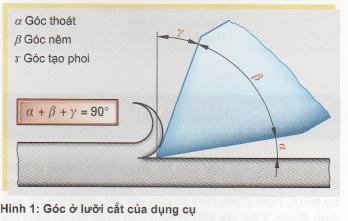

Góc và mặt cắt ờ cạnh cắt (lưỡi cắt)

- Hình dạng cơ bàn của mỗi dụng cụ cắt là cái nêm.

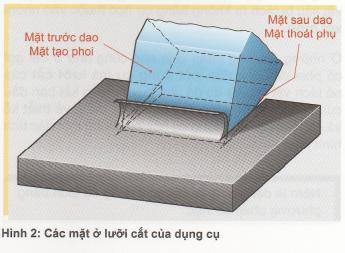

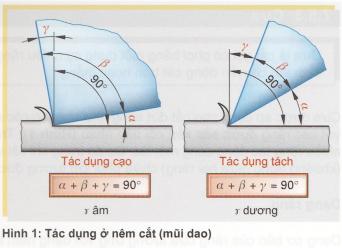

Góc nêm (góc mũi dao) β (beta) quyết định cách thâm nhập vào vật liệu và tính ổn định của lưỡi cắt (Hình 1). Dụng cụ với góc ném lớn thâm nhập không tốt vào chi tiết, nhưng tuổi thọ lại cao. Tuổi thọ lá thời gian sử dụng dụng cụ gia công vật liệu đến khi phải mài lại. Dụng cụ với góc nêm lớn phù hợp cho vật liệu cứng. Ngoài vị trí cùa lưỡi cắt dạng nêm với chi tiết còn có thêm các góc khác. Góc ở giữa nêm và mặt cắt (bề mặt gia công mới) gọi là góc thoát α (alpha). Góc này làm giảm bớt sự cọ xát giữa dụng cụ và chi tiết. Vật liệu nhô (phồng) ra qua quá trình gia công và đàn hồi sau đó, vật liệu cứng bị đàn hồi nhiều hơn vật liệu mềm. Vì thế vật liệu cứng chịu ma sát ít hơn, góc thoát ở đây có thể nhỏ. Bề mặt ở nêm cắt được giới hạn bởi góc thoát gọi là bề mặt thoát hay mặt sau dao (Hình 2).

Ngoài vị trí cùa lưỡi cắt dạng nêm với chi tiết còn có thêm các góc khác. Góc ở giữa nêm và mặt cắt (bề mặt gia công mới) gọi là góc thoát α (alpha). Góc này làm giảm bớt sự cọ xát giữa dụng cụ và chi tiết. Vật liệu nhô (phồng) ra qua quá trình gia công và đàn hồi sau đó, vật liệu cứng bị đàn hồi nhiều hơn vật liệu mềm. Vì thế vật liệu cứng chịu ma sát ít hơn, góc thoát ở đây có thể nhỏ. Bề mặt ở nêm cắt được giới hạn bởi góc thoát gọi là bề mặt thoát hay mặt sau dao (Hình 2).

Bề mặt dụng cụ nêm, nơi mà phoi trượt dọc theo, gọi là mặt tạo phoi (mặt trước dao). Giữa mặt tạo phoi và một mặt phẳng tưởng tượng thắng góc với bề mặt cắt là góc tạo phoi r (gamma). Góc này ảnh hưởng đến việc tạo thành phoi và dân phoi thoát đi. Tất cả ba góc ờ lưỡi cắt đều phụ thuộc vào nhau. Một góc tạo phoi lớn cho ra một góc nêm nhỏ tương ứng. Tổng ba góc ờ dụng cụ nêm là 90°.

Tác dụng của nêm cắt

Tác dụng của lưỡi cắt nêm (mũi dao) được xác định qua độ lớn của góc tạo phoi. Góc tạo phoi được nhập lại với gốc nêm và bổ sung thêm góc thoát để thành một góc vuông (thẳng góc), gọi là gốc tạo phoi dương. Góc cắt δ (delta) = α + β trong trường hợp này nhỏ hơn 90° (Hình 1, trang 173). Trong điều kiện này mũi cắt thâm nhập vào chi tiết dễ dàng và cắt đứt phoi theo chiều lên trên. Dụng cụ này có tác dụng cắt.

Ngược lại khi góc cắt δ lớn hơn 90° và như thế phủ cà góc tạo phoi, ta gọi là góc tạo phoi âm (Hình 1): dụng cụ cắt tạo phoi nhuyễn trên bề mặt của chi tiết. Như vậy dụng cụ có tác dụng cao. Dụng cụ với tác dụng cắt có thể cắt loại bỏ nhiều vật liệu, dụng cụ cạo thích hợp cho gia công tinh. Tạo phoi

Tạo phoi

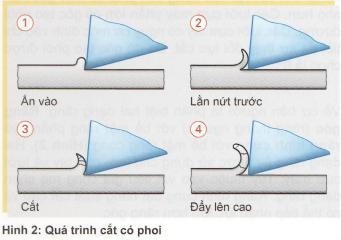

Trong quá trình cắt gọt có phoi, đầu tiên là lưỡi cát ấn vào vật liệu và dẫn đến biên dạng dẻo. Dụng cụ tiếp tục được ấn vào vật liệu và tạo ngay trước mũi lưỡi cắt một làn nứt. Vào lúc này, những phần phoi vở vụn hình thành được cắt từ dụng cụ vả cuối cùng được đầy lên cao. Những phần phoi vở vụn tiếp nối và hình thành phoi (Hình 2). Các loại phoi

Các loại phoi

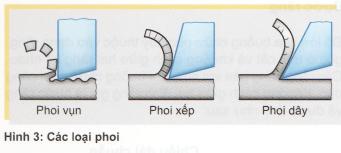

Tùy theo loại vật liệu của chi tiết và độ lớn các góc tạo phoi mà cho ra các loại phoi khác nhau (Hình 3). Vời góc tạo phoi nhỏ lưỡi dao ấn mạnh vào chi tiết, việc này đòi hỏi một lực mạnh và tạo thành một lần nứt sâu. Phoi phát sinh được gọi là phoi gãy (phoi vụn). Nó dễ vở và tạo thành bề mặt nhám. Đặc biệt ở vật liệu cứng và giòn tạo thành loại phoi không mong muốn này.

Ở góc tạo phoi từ 5° đến 25° và vật liệu dai sẽ hình thành loại phoi xếp. Thường đó là loại phoi nhỏ, nhẵn, bị cắt đứt. Vì nguy cơ gây tai nạn thấp nên phoi này được ưa chuộng. Với tốc độ cắt tăng phoi xếp bắt đầu cuộn thành dây (chảy), qua đó chất lượng bề mặt được cài thiện.

Vật liệu mềm như đồng, nhôm hay chì được gia công với một góc nêm nhỏ. góc tạo phoi lởn và thường cũng vởi tốc độ cất cao. Qua đó, hình thành loại phoi dây. Chi tiết chỉ bị ấn nhẹ khi đòi hỏi lực ít và nó chỉ hình thành một lần nứt nhỏ. Bề mặt gia công nhẵn. Phoi dây này dài. không bị đứt đoạn vi thê không thuận lợi do khả năng làm hư hại máy và đài dao, đồng thời nguy cơ gây thương tích thấp.

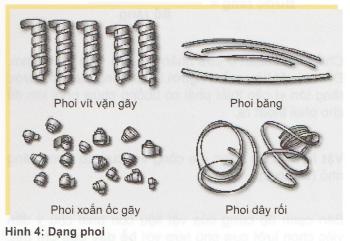

Hình dạng phoi

Đặc biệt phoi dây tạo thành những dạng khác nhau (Hình 4). Phoi băng và phoi rối không thuận lợi vì chiếm nhiều chỗ. Phoi vạn (dạng vít xoắn) rất nguy hiểm cho người đứng gần. Dạng phoi thuận lợi là phoi vặn gãy (phoi gãy dạng vít xoắn) và phoi xoắn gãy. Đặc biệt dụng cụ định hình, tốc độ cắt thấp hay hợp kim dễ gia công trên máy tự động (thép da láng, thép chuẩn hóa) dần đến bé gãy phoi.

5.3 Cưa

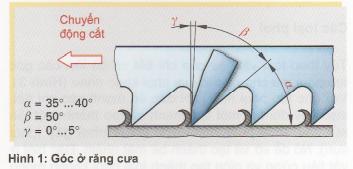

Cưa là cắt gọt có phoi bằng một dụng cụ nhiều ràng có bề rộng cắt nhỏ và lưỡi cắt có dạng hình học nhất định với chuyển động cắt tròn hoặc thẳng.

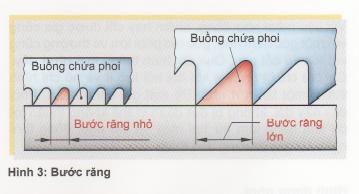

Cưa được áp dụng cho cắt đứt cũng như chế tạo các rãnh then và cắt đường khe rãnh. Cưa gồm một lưỡi cưa với các răng được sắp xếp nối tiếp nhau (Hình 1). Trong khi lưỡi đục chỉ làm việc với một lưỡi cắt, thì ờ cưa nhiều răng tác động cùng một lúc. Do đó trong khi cắt với cưa, phoi không thoát ra được. Nó phải có một buồng (khoảng trống giữa hai răng) chứa phoi lớn tương đương (Hình 3).

Dạng răng

Dạng răng

Dạng cơ bản của răng cưa tương ứng với dạng nêm của lưỡi đục. Góc cùa lưỡi cắt tùy thuộc theo vật liệu gia công. Đối với vật liệu cứng cần phải có một góc nêm lớn (50°). Vì thế góc thoát và buồng chứa phoi trở nên nhô hơn. Các lưỡi cưa máy phàn lởn cỏ góc tạo phoi dương. Các lưỡi cưa tay có nguy cơ móc dính vào chi tiết do sự thay đổi lực cắt. Do đó góc tạo phoi được chọn là 0°.

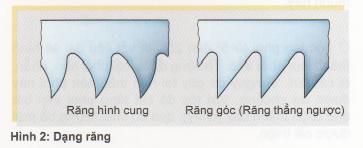

vè cơ bản người ta phân biệt hai dạng răng: Răng góc (rãng thẳng ngược) với bề mặt răng phẳng và ràng hình cung với bề mặt răng cong (Hình 2). I lai dạng răng ấy được sử dụng cho lưỡi cưa tay và lưỡi cưa máy. Tùy thuộc vào vật liệu gia công mà chọn dạng răng. Răng hình cung đạt năng suất cắt cao và có thề tiếp nhận lực lớn hơn râng góc.

Bước răng

Độ lớn của buồng chứa phoi tùy thuộc vào dạng răng, góc ờ mũi cắt và khoảng cách giữa hai răng kề nhau. Các răng càng gần với nhau thì buồng chứa phoi càng nhỏ. Khoảng cách giữa hai đỉnh răng gọi là bước răng và được tính như sau:

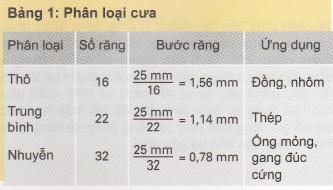

Bước răng = Chiều dài chuẩn / Số răng

Chiều dài chuẩn ở cưa phần lớn là 1 inch = 25,4mm. Đối với vật liệu mềm người ta sử dụng cưa với bước răng lớn vì cần thiết phải có buồng chứa phoi lớnđể cho phoi thoát ra.

Vật liệu cứng được gia công với cưa có bước răng nhỏ (Bảng 1).

Bên cạnh độ cứng của vật liệu còn phải chú ý đến việc chọn lưỡi cưa phù hợp với bề dày của chi tiết. Nếu có ít hơn ba răng tiếp xúc thì cưa dễ dàng bị móc dính, nhất là ở cưa tay. Lưỡi cưa kết hợp (lưỡi cưa với bước răng tăng dần) giúp ngăn ngừa hiện tượng này lúc bắt đầu cắt. Thường bước răng bắt đầu ở 32 răng và tăng dần đến cuối lưỡi cưa với 20 răng trên mỗi inch của chiều dài lưỡi cưa.

Bên cạnh độ cứng của vật liệu còn phải chú ý đến việc chọn lưỡi cưa phù hợp với bề dày của chi tiết. Nếu có ít hơn ba răng tiếp xúc thì cưa dễ dàng bị móc dính, nhất là ở cưa tay. Lưỡi cưa kết hợp (lưỡi cưa với bước răng tăng dần) giúp ngăn ngừa hiện tượng này lúc bắt đầu cắt. Thường bước răng bắt đầu ở 32 răng và tăng dần đến cuối lưỡi cưa với 20 răng trên mỗi inch của chiều dài lưỡi cưa.

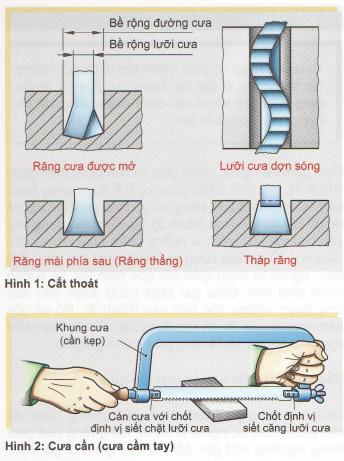

Cắt tự do

Trong lúc cưa, cưa nóng lên do ma sát. Nếu đường cưa có chiều rộng chính xác như lưỡi cưa, sau một thời gian ngắn qua sự giãn nở do nhiệt và qua phoi phát sinh, cưa sẽ bị dính cứng. Do vậy lưỡi cưa phải cố mặt cắt thoát, nghĩa là đường cưa phải rộng hơn lưỡi cưa (Hình 1). Lưỡi cưa tay dùng cho vật liệu cứng thường dợn sóng: Lưỡi cưa được bẻ dợn sóng tại mặt răng, ờ lưỡi cưa vòng (lưỡi cưa bản) răng cưa được mở (rẽ luân phiên qua hai bên). Một răng được uốn qua bên trái lưỡi cưa, răng kế tiếp qua phải. Lưỡi cưa vòng hạn chế chỉ dùng cho vật liệu mềm. Nó thường được mài phía sau hoặc được tháp răng bằng hợp kim cứng, với bề ngang rộng hơn lưỡi cưa.

Cưa tay

Cưa tay

Ngành cơ khí thường dùng cưa tay. Cưa gồm cần (khung cưa), lưỡi cưa được kẹp giữa cán cưa với chốt định vị siết chặt lưỡi cưa và chốt định vị siết căng lưỡi cưa và cán cưa (Hình 2).

Thay lưỡi cưa rất đơn giản. Một số loại lưỡi cưa có răng ở hai bên để trở đầu sử dụng tiếp.

Cưa máy

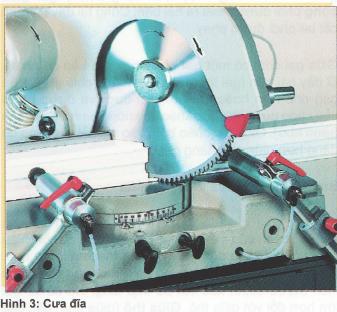

Tiết diện, ống và thanh vật liệu được cắt theo chiều dài tương ứng với máy cưa cần và máy cưa đĩa. Loại này thích hợp với sản xuất đơn lẻ và sản xuất hàng loạt.

Cưa đĩa (Hình 3) có khả năng tạo ra tốc độ chu vi cao. Nó không cần hành trình chạy không tải và do đó đạt được năng suất cắt cao. Tuy nhiên những chi tiết lớn hơn chỉ có thể được gia công với đường kính lưỡi cưa lớn và máy tương ứng. cắt hình dạng và gia công đơn lẻ được thực hiện với cưa dây vòng. Một lưỡi cưa vòng vô tận được hàn vào cho phép cắt liên tục như với các cưa đĩa.

Bài tập:

1. Kích thước nào phải thay đổi để cho buồng chứa phoi được lớn hơn?

2. Tại sao người ta cần buồng chứa phoi lớn?

3. Người ta xác định bước răng của một lưỡi cưa như thế nào?

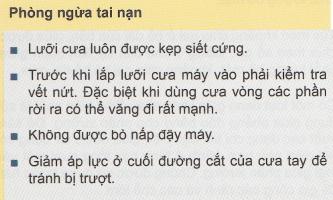

4. Làm thế nào để phòng ngừa lưỡi cưa mắc dính (bó)?

5. Ở loại cưa nào hành trình chết (lưỡi cưa không ăn vào chi tiết) không xảy ra?

5.4 Giũa

Giũa lá cắt gọt có phoi, phần lớn là chuyển động cắt thẳng lặp đi lặp lại. Dụng cụ giũa có nhiều ràng nằm liền kề và sát cạnh nhau, răng cắt có dạng hình học nhất định.

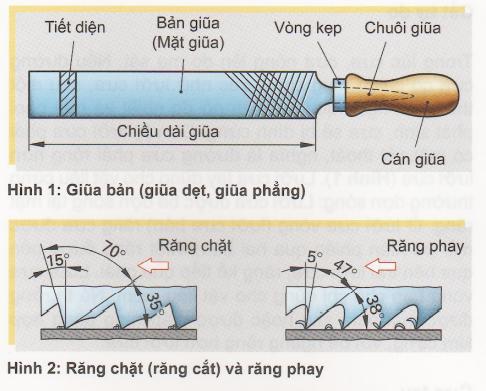

Giũa gồm cán giũa, chuôi giũa và bản giũa (thân giũa) (Hình 1). Gai giũa (răng giũa) có thể được phay hoặc băm. Gai giũa được phay có góc tạo phoi dương và do đó có tác dụng cắt (Hình 2). Nó được sử dụng chủ yếu cho vật liệu mềm vì buồng chứa phoi lớn và góc nêm nhỏ. ờ vật liệu cứng phát sinh phoi nhỏ (nhuyễn) hơn, người ta dùng giũa với góc nêm lớn và buồng chứa phoi nhỏ. Giũa gai chặt (răng được cắt) đáp ứng được những đặc tính này (Hình 2). Nó có góc nêm âm và qua đó có tác dụng cạo. Trong thực tiễn người ta không gọi là răng giũa mà là gai giũa.

Sắp xếp gai giũa và các loại gai giũa.

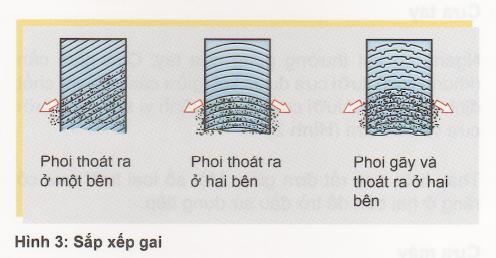

Giũa một hàng gai (Hình 3) có gai nghiêng (xiên) đề cho phoi thoát ra, nghĩa là tất cả hàng răng của giũa đứng nghiêng một góc đối với trục giũa, ở gai xiên, giũa có xu hướng chạy lệch sang bên ở gai giũa cong phoi được thoát ra hai bên. Cũng tại đây có rãnh cắt bẻ phoi được phay. Giũa gai chặt có một gai chéo hay gai kép (Hình 1). ở đây gai trên (gai thứ hai) với khoảng chia gai (bước gai) nhỏ hơn hoặc lớn hơn gai dưới và được bố trí xếp chéo dưới một góc khác để không hình thành khía (rãnh nhỏ). Giũa gai chéo bám vào chi tiết gia công dễ dàng hơn giũa một hàng gai.

Giũa gai chặt có một gai chéo hay gai kép (Hình 1). ở đây gai trên (gai thứ hai) với khoảng chia gai (bước gai) nhỏ hơn hoặc lớn hơn gai dưới và được bố trí xếp chéo dưới một góc khác để không hình thành khía (rãnh nhỏ). Giũa gai chéo bám vào chi tiết gia công dễ dàng hơn giũa một hàng gai.

Bước chia gai giũa và dạng giũa

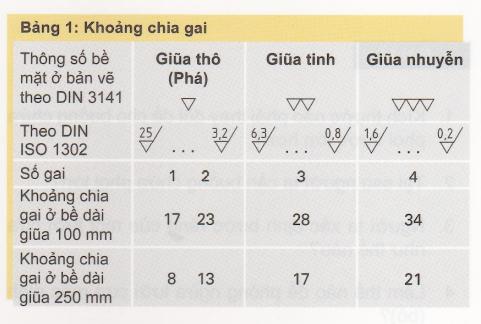

Khoảng chia gai (độ thô của giũa) lâ kích cơ cho khoảng cách của mỗi gai. Nó bằng số gai ờ mỗi chiều dài chuẩn. Chiều dài chuẩn thông thường là 10 mm. Giũa nhuyễn được sử dụng để tạo ra các chi tiết có kích thước chính xác với bề mặt láng. Nó có số gai lớn hơn đối với giũa thô. Giũa thó (giũa phá) đặc biệt thích hợp cho việc cắt phoi nhiều và đòi hỏi ít hơn về chất lượng bề mặt.

Tùy theo khoảng chia gai ở bề dài của bản, giũa được chia theo số gai. Bảng 1 cho biết sự liên quan giữa chất lượng bề mặt, khoảng chia gai và bề dài giũa.

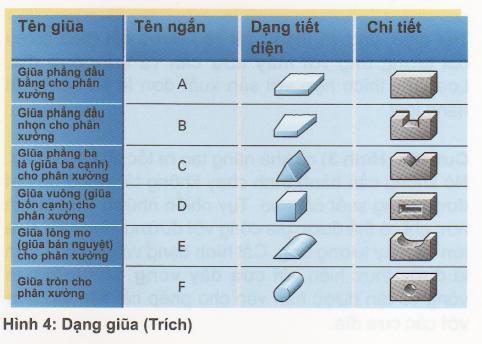

Có một loạt dạng giũa khác nhau. Phổ biến nhất là sử dụng giũa phẳng đầu bằng cho phân xưởng. Để sản xụất các dạng chi tiết đặc biệt, giũa được sử dụng có tiết diện phù hợp. Hình 4 trình bày tổng quát một vài loại giũa phân xưởng. Chúng được sử dụng trước hết để gia công các rãnh và các chỗ lõm.

5.5 Gia công cỏ phoi với máy công cụ

5.5 Gia công cỏ phoi với máy công cụ

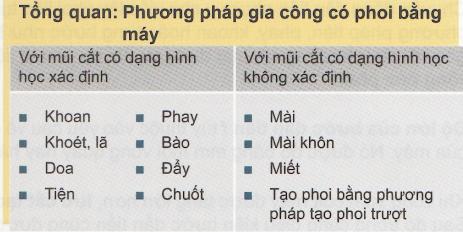

Ngày nay hầu như tất cả các chi tiết đều được sản xuất bằng máy. Như vậy, độ chính xác trong chế tạo và an toàn lao động tăng lên so với gia công có phoi bằng tay, cùng với chi phí giảm đáng kể qua việc rút ngắn thời gian. Phần lớn các dạng chi tiết và các loại vật liệu khác nhau đòi hỏi nhiều phương pháp gia công khác nhau với các máy (thiết bị) tương ứng. Bảng tổng quan bên cạnh liệt kê các phương pháp quan trọng nhất.

Chuyển động ở máy công cụ

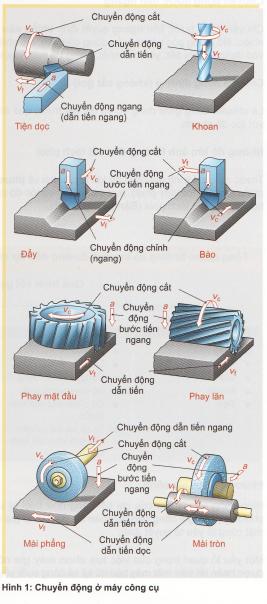

Cũng như gia công có phoi bằng tay, ở phương pháp gia công có phoi bằng máy cũng cần những chuyển động khác nhau (Hình 1). Người ta phân biệt bốn loại chuyển động của máy công cụ: Chuyển động cắt hay chuyển động chính, chuyển động dẫn tiến, chuyển động bước tiến ngang và chuyển động định vị (không cắt gọt) dẫn đến nơi quá trình cắt gọt bắt đầu.

Người ta phân biệt bốn loại chuyển động của máy công cụ: Chuyển động cắt hay chuyển động chính, chuyển động dẫn tiến, chuyển động bước tiến ngang và chuyển động định vị (không cắt gọt) dẫn đến nơi quá trình cắt gọt bắt đầu.

Chuyển động cắt (Chuyển động chính)

Việc loại bỏ phoi được thực hiện qua chuyển động cắt. Nó có thể là chuyển động tròn như tiện và chuyển động thẳng như bào (đẩy). Chuyển động cắt được thực hiện từ dụng cụ cắt như bào hoặc từ chi tiết như tiện. Độ lớn của chuyển động cắt được xác định qua tốc độ cắt vc.

Tốc độ cho biết hành trình đi qua trong một thời gian nhất định.

Tần số quay là số vòng quay trong một phút (1 /phút)

Tần số quay là số vòng quay trong một phút (1 /phút)

Tốc độ cắt là tốc độ tách rời phoi của chi tiết. Nó thường được đo với đơn vị m/min, trong phương pháp gia công ở máy mài là m/s, vì ở đây tốc độ cắt phải đạt được rất lớn. Sự lựa chọn độ lớn của tốc độ cắt tùy thuộc vào máy công cụ, chi tiết, chất làm nguội, công suất và cấu tạo của máy công cụ. Trị số tương ứng có thể đọc được từ bảng tra cứu kỹ thuật (cẩm nang kỹ thuật).

Nếu chỉ qua chuyển động cắt thì việc loại bỏ phoi sẽ xảy ra một lần. Đối với gia công cắt phoi liên tục thì phải thêm một chuyển động gia công thứ hai là chuyển động dẫn tiến.

Chuyển động dẫn tiến

Chuyển động dẫn tiến phục vụ cho việc lấy phoi liên tục hoặc từng bước. Nó có thề thực hiện liên tục như trong phương pháp tiện, phay, khoan hoặc từng bước như bào và đẩy. Chuyền động dẫn tiến được thực hiện thẳng góc với chuyển động cắt qua dụng cụ (thí dụ như ở tiện) hoặc qua chi tiết (thí dụ như phay). Nó quyêt định bề rộng của phoi.

Độ lớn của bước dẫn tiến f tùy thuộc vào yêu cầu về chất lượng bề mặt, lượng phoi được tách ra và công suất của máy. Nó được đo bằng mm mỗi vòng quay hay hành trình và tốc độ cắt Vf (mm/min).

Khi công suất của máy được tăng lớn hơn, lực cắt tạo phoi ờ mũi cắt của dụng cụ đề tách phoi cũng lớn hơn. Sau đó trong cùng điều kiện bước dẫn tiến cũng được tăng lên, từ đó dẫn đên một lượng phoi lớn hơn được tách ra.

Chuyển động bước tiến ngang

Chuyển động bước tiến ngang quyết định chiều sâu cắt có nghĩa là dụng cụ xâm nhập sâu vào chi tiết bao nhiêu. Nó thẳng góc với chuyền động dẫn tiến. Độ chính ngang (bước tiến ngang) a, đo bằng mm, phụ thuộc vào dụng cụ, chi tiết, yêu cầu chất lượng bề mặt, loại kẹp và công suất của máy (Hình 1, trang 179).

Chuyển động định vị (không cắt gọt)

Là chuyền động giữa dụng cụ và chi tiết trước quá trình gia công cắt phoi. Thông thường nó được thực hiện với tốc độ nhanh.

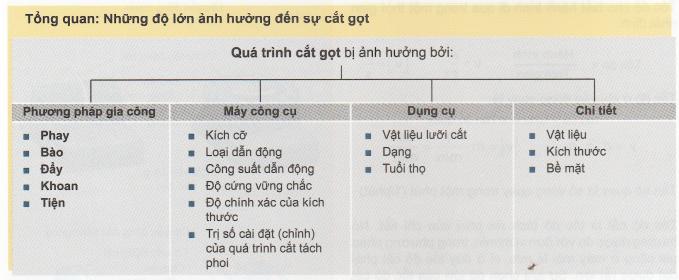

Những độ lớn ảnh hường đến cắt tách phoi

Trước mỗi quá trình gia công cơ khí là câu hỏi về phương pháp gia công và trị số chỉnh (cài đặt) tốt nhất cho chiều sâu cắt (bề dày phoi), bước dẫn tiến và tốc độ cắt. Do đó, điều quan trọng là biết được tất cả độ lởn ảnh hưởng đến cắt tách phoi (Bảng tổng quan).

Phương pháp gia công

Hình dạng và vật liệu của chi tiết cũng như thiết bị và máy móc hiện có trong xí nghiệp xác định việc dùng phương pháp gia công nào để hoàn tất chi tiết, ờ gia công hoàn tát thì độ chính xác yêu cầu và chất lượng bề mặt cũng là yếu tố quyết định.

Một yếu tố quan trọng cho việc lựa chọn máy gia công là hiệu quà kinh tế. Như vậy một chi tiết vẫn có thế được hoàn tất trên một máy bào cũ kỹ và công suất yếu hơn, nếu một trung tâm gia công CNC tốt hơn bị quá tải.

Máy công cụ

Qua các đại lượng cố định và có thề thay đồi được, máy công cụ tác động vào quá trình gia công. Độ lớn, loại dẫn động, công suất dẫn động, sự cứng vững của các bộ phận mang và độ chính xác kích thước có thể đạt tới được và do đó không thể thay đổi.

Những điều kiện cắt là các thông số chính được như chiều sâu cắt ap, bước dẫn tiến f và tốc độ cắt vc. Chúng quyết định trước hết đến độ bóng bề mặt, công suất cắt và tuổi thọ dụng cụ.

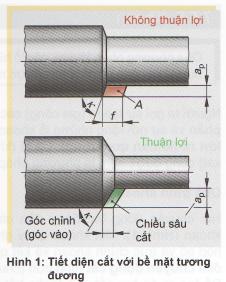

Tích số giữa chiều sâu cắt và bước dẫn tiến chính là tiết diện cắt phoi (tiết diện chịu ứng suất A=f.ap). Độ lớn và hình dạng của tiết diện cắt ảnh hường trước nhất đến tuổi thọ. Tiết diện cát hẹp và dài là do bước dẫn tiến nhỏ và chiều sâu cắt lớn. Dạng này thuận lợi hơn một tiết diện cắt có bề mặt tương đương với bước dẫn tiến lớn hơn và chiều sâu cắt ngắn hơn (Hình 1). ở đó áp lực cắt lớn hơn. Qua đó phát sinh nhiều nhiệt hơn dẫn đến việc thoát nhiệt kém vì bề mặt tiếp xúc nhỏ hơn. Độ bóng bề mặt tốt đạt được do bước dẫn tiến nhỏ, chiều sâu cắt ít và tốc độ cắt cao, hay nói chung được gọi là gia công tinh. Bước dẫn tiến lớn, chiều sâu cắt lớn và tốc độ cắt thấp tạo ra bề mặt thô, loại cắt tách phoi này gọi là gia công thô.

Độ bóng bề mặt tốt đạt được do bước dẫn tiến nhỏ, chiều sâu cắt ít và tốc độ cắt cao, hay nói chung được gọi là gia công tinh. Bước dẫn tiến lớn, chiều sâu cắt lớn và tốc độ cắt thấp tạo ra bề mặt thô, loại cắt tách phoi này gọi là gia công thô.

Dụng cụ

Nhiều vật liệu cắt khác nhau được sừ dụng làm dụng cụ: Thép dụng cụ không hợp kim, thép gió, hợp kim cứng, oxit gốm và kim cương. Vật liệu cắt cho tốc độ rất cao như oxit gốm thì đắt tiền, ngược lại thép dụng cụ không hợp kim rẻ nhưng lại có tuổi thọ thấp. Điều này có nghĩa là sự lựa chọn vật liệu dụng cụ tối ưu thường được quyết định theo quan điểm kinh tế.

Với việc sử dụng dung dịch bôi trơn và làm nguội, năng suất cắt và tuổi thọ của dụng cụ sẽ tăng. Không chỉ vật liệu cắt mà hình dạng, kích thước, góc ở mũi cắt, góc hình (góc vào) và tốc độ cắt cũng ảnh hưởng tới việc cắt gọt có phoi.

Chi tiết

Yếu tố quan trọng nhất ảnh hường đến quá trình cắt gọt có phoi chính là tính chất của vật liệu. Vật liệu cứng và vật liệu có độ bền lớn đòi hòi chất liệu mũi cắt rất cứng với một lực cắt lớn. Vật liệu mềm, thí dụ như nhôm, được gia công với tốc độ cao.

Các kích thước của chi tiết cũng ảnh hường đến cắt gọt có phoi: Chi tiết dài có độ đàn hồi nhỏ và phải được kẹp đặc biệt. Khi gia công thường xảy ra rung, dẫn đến bề mặt kém chất lượng, đầy lỗi. Ngoài cách kẹp thích hợp người ta có thể tránh sự cố này bằng cách chỉnh chiều sâu cắt nhỏ, lực cắt nhỏ và tốc độ cắt cao.

Bài tập:

1. Hãy phân biệt chuyển động chính, chuyển động dẫn tiến, chuyển động ngang và chuyển động định vị (không cắt gọt) đến điểm bắt đầu gia công.

2. Bộ phận nào (dụng cụ hay chi tiết) thực hiện chuyền động cắt và bộ phận nào thực hiện chuyến động dẫn tiến trong từng phương pháp gia công tiện, khoan, phay lăn hoặc mài tròn?

3. Tốc độ cắt được đo bằng đơn vị nào?

4. Thông số nào ảnh hưởng đến quá trình cắt tách phoi?

5. Mô tả ảnh hưởng của tỷ lệ độ cứng của vật liệu cắt và vật liệu chi tiết đến lượng cắt tách phoi và kích cỡ phoi.

6. Dựa vào kiến thức của bạn về ma sát, hãy giải thích chất làm nguội bôi trơn có ảnh hưởng nào đến năng suất cắt và tuổi thọ của dụng cụ.

7. Hãy cắt nghĩa thuật ngữ chuyển động định vị (không cắt gọt) đến điểm bắt đầu gia công.

8. Bạn biết những loại vật liệu cắt nào?

Nhất nghệ tinh cơ điện tử