5.10 Tiện

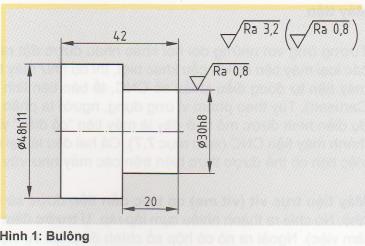

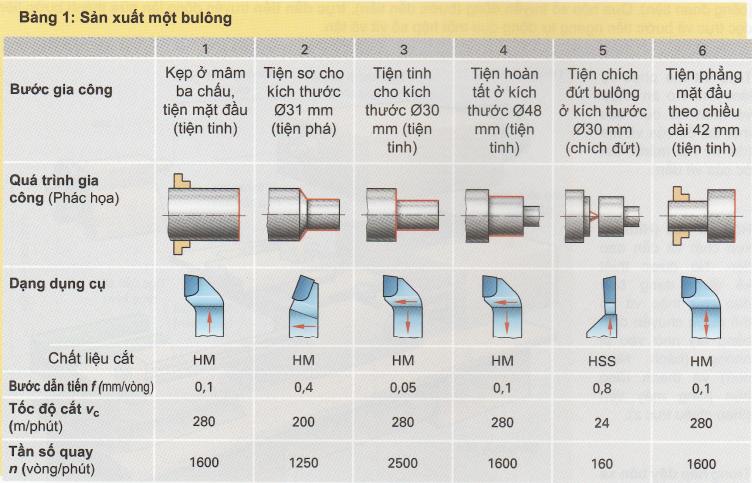

Qua tiện người ta có thể chế tạo trục, bulông, đĩa, trục chính, ống lót và kể cả ren. Chi tiết được chế tạo có tiết diện tròn hoặc hình vành khăn. Chúng có dạng trụ, côn hoặc cầu (Hình 1). Quá trình tiện – Phương pháp tiện

Quá trình tiện – Phương pháp tiện

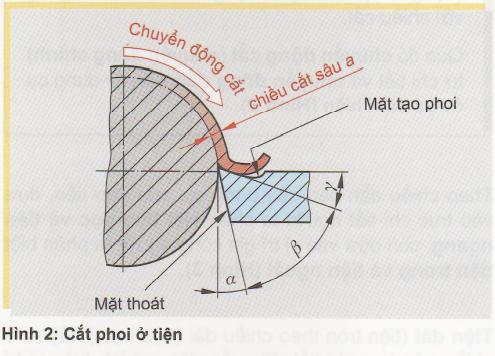

Tiện là cắt có phoi với chuyển động cắt tròn (dạng tròn) và chuyển động dẫn tiến nằm ngang với chiều cắt.

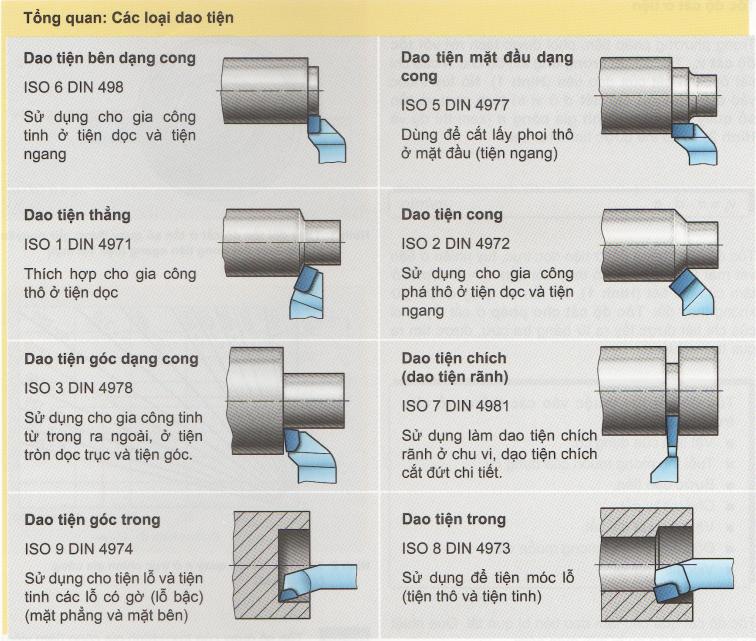

Qua đó chuyển động cắt (chuyển động chính) từ chi tiết và chuyển động dẩn tiến từ dụng cụ được thực hiện (Hình 2). Theo chiều dẫn tiến của dụng cụ, của dao tiện, dựa vào trục chi tiết người ta phân biệt tiện dọc và tiện ngang, còn dựa vào vị trí gia công người ta phân biệt tiện trong và tiện ngoài (Hình 3).

Theo chiều dẫn tiến của dụng cụ, của dao tiện, dựa vào trục chi tiết người ta phân biệt tiện dọc và tiện ngang, còn dựa vào vị trí gia công người ta phân biệt tiện trong và tiện ngoài (Hình 3).

Tiện dài (tiện tròn theo chiều dài (dọc trục)) xảy ra ờ chiều của trục chi tiết. Chuyển động chính (vào vị trí tiện) đi theo chiều của tâm chi tiết (trục x), bước dẫn tiến đi theo chiều trục z (Hình 2).

Tiện phẳng theo chiều ngang (tiện vạt mặt, tiện mặt đầu) được gia công ngang với trục chi tiết bằng bước dẫn tiến ngang. Việc chỉnh xảy ra theo chiều trục z, bước dẫn tiến theo chiều trục X (Hình 2).

Các chuyển động gia công tương tự như ở tiện vạt mặt cũng được thực hiện ở tiện chích rãnh (tiện rãnh dạng vòng) và ở tiện cắt đứt (tách rời chi tiết).

Các phương pháp tiện tiếp theo lậ tiện định hình (thí dụ như tiện côn), tiện ren (của ốc vít) và tiện chép hình.

Theo việc loại bỏ phoi và độ bóng bề mặt người ta phân biệt tiện phá, trong đó với bước dẫn tiến lớn nhất và tốc độ cắt cao rất nhiều vật liệu bị loại bỏ (mục đích: dạt gần hình dạng chi tiết một cách nhanh chóng) và tiện tinh, ở tiện tinh với tần số quay cao và bước dẫn tiến nhỏ, chỉ cắt gọt một lượng vật liệu nhỏ (mục đích: chế tạo với kích thước chính xác của hình dáng chi tiết). Thể tích lớn của phoi lấy ra ở tiện phá sẽ cho ra một bề mặt tương đối thô, trong khi tiện tinh cho ra bề mặt nhẵn hơn nhiều. Dụng cụ tiện

Dụng cụ tiện

Ở phương pháp tiện, một dụng cụ một lưỡi cắt với dạng hình học nhất định được sử dụng, đó là lưỡi tiện (dao tiện).

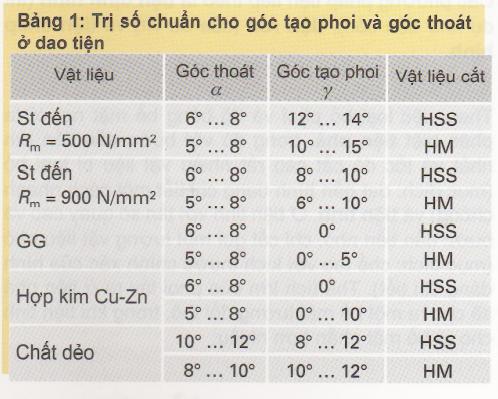

Mũi cắt của dao tiện tương ứng vợi đầu nhọn của nêm (đỉnh nêm). Góc nêm β được cấu tạo từ mặt thoát chính và mặt tạo phoi (mặt trước) (Hình 1 và 2). Độ lớn của nó tùy thuộc vào vật liệu gia công và yêu cầu của độ bóng bề mặt (Bảng 1).

Góc nêm nhỏ giúp mũi cắt ăn vào vật liệu dễ dàng, nhưng ít ổn định hơn và tiềm ẩn nguy cơ bị gãy.

Góc nêm nhỏ giúp mũi cắt ăn vào vật liệu dễ dàng, nhưng ít ổn định hơn và tiềm ẩn nguy cơ bị gãy.

Góc thoát σ làm giảm ma sát giữa vật liệu và chi tiết, được chọn từ 5° đến 12° (Bảng 1). Góc tạo phoi γ nằm giữa bề mặt tạo phoi (thường nằm song song với mặt phẳng chân đế ở chiều cao của mũi cắt chính) và mặt phẳng chuẩn dụng cụ. Ngoài ra nỏ ảnh hưởng đến dòng phoi thoát ra. Với góc tạo phoi γ nhỏ và có trị số âm phoi sẽ gãy đứt (phoi vụn). Góc tạo phoi trung bình cho ra phoi xếp (phoi cắt xếp) (γ = 5° đến 25°). Góc tạo phoi lớn (γ > 25°) và tốc độ cắt cao tạo ra phoi dây do đó nên tránh.

Góc tạo phoi γ nằm giữa bề mặt tạo phoi (thường nằm song song với mặt phẳng chân đế ở chiều cao của mũi cắt chính) và mặt phẳng chuẩn dụng cụ. Ngoài ra nỏ ảnh hưởng đến dòng phoi thoát ra. Với góc tạo phoi γ nhỏ và có trị số âm phoi sẽ gãy đứt (phoi vụn). Góc tạo phoi trung bình cho ra phoi xếp (phoi cắt xếp) (γ = 5° đến 25°). Góc tạo phoi lớn (γ > 25°) và tốc độ cắt cao tạo ra phoi dây do đó nên tránh.

Sự liên quan đối với ba góc này được diễn tả qua công thức sau đây:

α+β+γ=90°

Sự liên quan này cũng giải thích cho việc, ở một vài dao tiện người ta gọi là “góc tạo phoi âm” (trong trường hợp này góc α+β lớn hơn 90°; xem hình 3, trang 173).

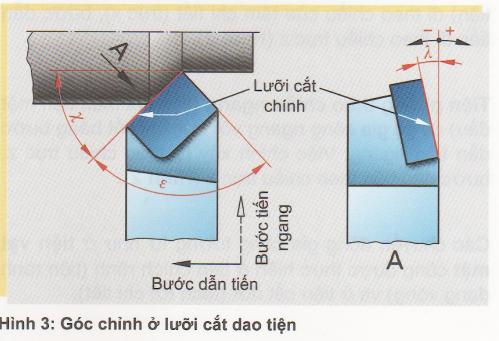

Góc mũi ε hình thành giữa lưỡi cắt chính và lưỡi cắt phụ của dao tiện, ở dao tiện phá, nó là 90° và lớn hơn (Hình 3).

Góc chỉnh χ (góc nghiêng) (Hình 3) giữa mũi cắt chính và trục chi tiết ảnh hưởng đến hình dạng của tiết diện phoi cắt cũng như độ lớn của lực dẫn tiến và chiều của áp lực cắt.

Góc chỉnh χ (góc nghiêng) (Hình 3) giữa mũi cắt chính và trục chi tiết ảnh hưởng đến hình dạng của tiết diện phoi cắt cũng như độ lớn của lực dẫn tiến và chiều của áp lực cắt.

Góc trước λ xác định vị trí của mũi cắt chính dựa trên chi tiết và ảnh hưởng đến sự thoát phoi. Với góc trước dương, cạnh vạt bắt đầu ở góc mũi, sự thoát phoi thuận lợi. ở việc cắt gián đoạn người ta phải chấp nhận sự thoát phoi không thuận lợi, góc trước âm ở mũi cắt chính. Tuy nhiên trong trường hợp này góc mũi tiếp xúc với chi tiết để cắt sau cùng và vì thế bị mài mòn chậm hơn.

Chất liệu cắt ở lưỡi tiện

Chất liệu cắt ở lưỡi tiện

Chất liệu lưỡi cắt được sừ dụng ở tiện là thép gió năng suất cao (HSS), hợp kim cứng (HM) và chất liệu cắt oxit gốm.

Dao tiện bằng HSS dẻo và cứng, thích hựp cho hầu hết các công việc tiện. Khi bị mài mòn nhanh nó có thể được mài lại mà không cần nhiều công sức. Tuy nhiên chất liệu này chỉ cho phép gia công chi tiết với vận tốc cắt tương đối thấp, vì năng suất cắt ở nhiệt độ trên 600°C giảm đáng kể (độ bền nhiệt thấp).

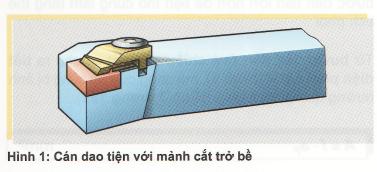

Dao tiện tháp hợp kim cứng cho phép tiện với tốc độ cắt cao hơn. Độ bền nhiệt của chất liệu này ở khoảng 900°C. Phần lớn nó được kẹp vào thân dao tiện dưới dạng mảnh cắt trở bề hay hàn dính vào cán qua hàn vảy cứng.

Chất liệu cắt bằng oxit gốm (từ oxit nhôm) vô cùng cứng và không bị mài mòn nhưng rất nhạy với va đập. ở tốc độ cắt rốt cao nhiệt độ có thể đến 1300°C. Chất liệu cắt này cũng được sử dụng làm mảnh cắt trở bề.

Chất liệu cắt bằng oxit gốm (từ oxit nhôm) vô cùng cứng và không bị mài mòn nhưng rất nhạy với va đập. ở tốc độ cắt rốt cao nhiệt độ có thể đến 1300°C. Chất liệu cắt này cũng được sử dụng làm mảnh cắt trở bề.

Dung dịch bôi trơn và làm nguội giảm bớt ma sát và qua đó tuổi thọ của dụng cụ có thể tăng lên với cùng một tốc độ cắt. Tuy nhiên ờ dụng cụ với hợp kim cứng (nếu thực sự được làm nguội) phải được bảo đảm việc làm nguội không bị gián đoạn để tránh nứt do ứng suất làm nguội.

Tốc độ cắt ở tiện

Trong phương pháp tiện, phoi được tách rời với tốc độ cắt vc. Tốc độ cắt tương ứng tốc độ chu vi của chi tiết ờ điểm cắt của dao tiện (Hình 1). Nó tùy thuộc vào đường kính chi tiết d ở vị trí tách phoi và tần số quay của trục chính gia công n (xem thí dụ và Hình 2) và có thề được tính như sau:

Vc = π.d.n m/min

Tốc độ này không đổi ở tiện dọc trục, tuy nhiên ở tiện vát mặt (tiện ngang) nó thay đổi đến Vc = 0 m/min ở tâm của chi tiết (Hình 1), khi tần số quay được giữ không thay đổi. Tốc độ cắt cho phép ở cắt lấy phoi của chi tiết được lấy ra từ bảng tra cứu, được tìm ra qua thử nghiệm.

Tốc độ này không đổi ở tiện dọc trục, tuy nhiên ở tiện vát mặt (tiện ngang) nó thay đổi đến Vc = 0 m/min ở tâm của chi tiết (Hình 1), khi tần số quay được giữ không thay đổi. Tốc độ cắt cho phép ở cắt lấy phoi của chi tiết được lấy ra từ bảng tra cứu, được tìm ra qua thử nghiệm.

Tốc độ cắt tùy thuộc vào các thông số cho trước của:

■ Vật liệu của dụng cụ,

■ Tuổi thọ mong muốn cùa dụng cụ,

■ Bước dẫn tiến,

■ Chiều sâu cắt,

■ Vật liệu của chi tiết,

■ Độ bóng bề mặt mong muốn và

■ Việc làm nguội.

Tốc độ cắt quá cao làm dao tiện bị quá tài. Qua nhiệt từ ma sát, dụng cụ bị mài mòn sớm.

Bước dẩn tiến và tiết diện phoi cắt

Bước dần tiến f ảnh hưởng đáng kể đến độ bóng bề mặt của bề mặt tiện. Vì thế các bước dẫn tiến nhỏ (0,05 mm/vòng đến 2,2 mm/vòng) được chọn để tiện tinh, bước dẫn tiến lớn hơn để tiện thô (tiện phá). Với bướu dẫn tiến lớn hơn để tiện thô cũng làm tăng thể tích phoi.

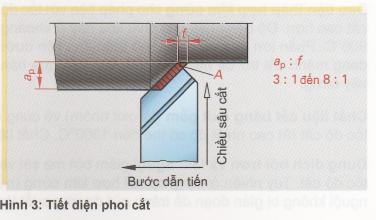

Từ bước dần tiến f và chiều sâu cắt ap cho ra tiết diện phoi cắt A (Hình 3), mà dạng của nó cũng bị ảnh hưởng qua góc chỉnh χ (Hình 3, trang 192).![]()

Tiết diện phoi cắt và thể tích phoi tùy thuộc vào hiệu suất và sự ồn định của máy tiện, ngoài ra chúng còn tùy thuộc vào chất liệu mũi cắt của dao tiện.

Tiết diện phoi cắt đạt được thuận lợi qua chiều sâu cắt lớn cùng lúc với bước dẫn tiến nhỏ (tỷ lệ khoảng 3:1 đến 8:1).

Thí dụ

Tần số quay của trục chính gia công (làm việc) phào được chỉnh (cài đặt).

Cho: vc = 22 m/min, d = 35 mm

Tỉm: n = ? 1/min

a) Tính: b) Tra ờ bàng:

n=vc/d•π

n = 200 min-1

n = 22/0,035 m • π=200/08 min-1

Chú ý: Khi tần số quay được tính toán không thể chỉnh được thì sẽ chọn số nhỏ hơn kế tiếp.

Máy tiện

Máy tiện

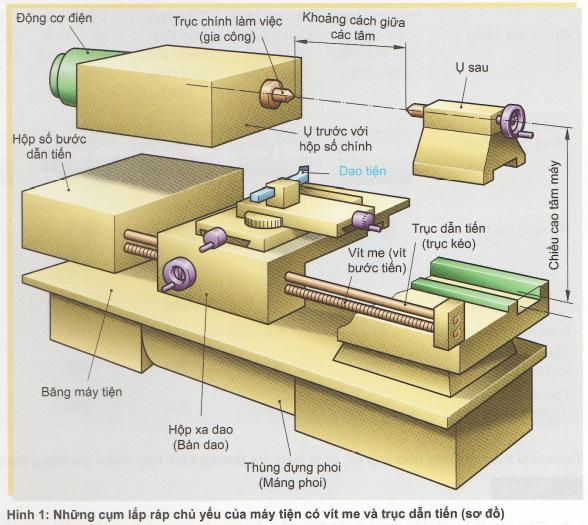

Tương ứng với những đòi hỏi khác nhau được đặt ra trong gia công ở máy tiện ngày nay mà người ta chế ra các loại máy tiện có kết cấu khác biệt, thí dụ như máy tiện có chống tâm, máy tiện tự động điều khiển bằng cam, máy tiện tự động điều khiển số CNC, tế bào tiện linh hoạt, máy tiện đứng (máy tiện revonve đứng – máy tiện Carusen). Tùy theo phạm vi ứng dụng, người ta phân biệt máy tiện vạn năng và máy tiện chuyên dùng. Một thí dụ điển hình được mô tả ở đây là máy tiện “cổ điển” vít me có trục dẫn tiến (Hình 1) và được tiếp tục phát triển thành máy tiện CNC (xem mục 7.7). Cả hai đều là đại diện cho máy tiện vạn năng, có nghĩa là hầu hết các công việc tiện có thề được thực hiện trên các máy như vậy.

Máy tiện trục vít (vít me) có trục dẫn tiến được sử dụng cho gia công chi tiết đơn lẻ và cả cho gia công loại nhỏ. Nó chia ra thành nhiều cụm lắp ráp. ụ trước đảm nhận truyền động chính (động cơ điện) và trục chính (trục làm việc). Ngoài ra nó có hộp số chính để phục vụ việc chuyển đổi số vòng quay. Hộp số chính dẫn động đồng thời với hộp số phụ (hộp số dẫn tiến), cho phép chỉnh bước dẫn tiến tương ứng phù hợp với từng công việc tiện (công đoạn tiện). Qua hộp số truyền động (bước dẫn tiến), trục dẫn tiến truyền động lần nữa thành bước tiến dọc trục và bước tiến ngang tự động qua một hộp số vít vô tận.

Trục vít me phục vụ làm ren. Nó ăn khớp với bàn xa dao qua một đai ốc cùa vít me (đai ốc hai mảnh, đai ốc của vít dẫn).

Trục vít me phục vụ làm ren. Nó ăn khớp với bàn xa dao qua một đai ốc cùa vít me (đai ốc hai mảnh, đai ốc của vít dẫn).

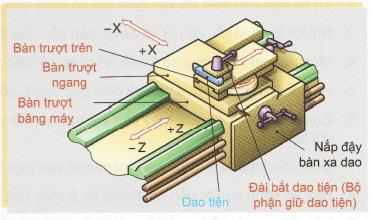

Hộp xa dao (Hình 2) kẹp chặt và dẫn dao tiện. Nó được thiết kế dưới dạng bàn dao chữ thập và có thể được chuyền dịch bằng tay nhờ vào pi nhông (bánh răng nhỏ) và thanh răng trên băng máy tiện (theo chiều trục z).

Trong nắp đậy bàn xa dao có bộ phận của thiết bị động lực để làm chuyển động hộp xa dao theo chiều dọc và chiều ngang.

Bàn trượt dao ngang di chuyển qua một trục có răng và dẫn chuyển động phẳng (trục x).

Bàn trượt dao trên giữ lấy dụng cụ và kết nối với xa dao ngang qua một đĩa quay, do đó nó có thể chỉnh nghiêng thí dụ như trong tiện côn.

Ụ sau (Hình 1) như là bợ trục đối có nhiệm vụ gia công chi tiết dài hơn và đề giữ dụng cụ, thí dụ như khoan, doa và lã.

Thí dụ gia công TIỆN – Quy tắc làm việc (gia công)

Thí dụ gia công TIỆN – Quy tắc làm việc (gia công)

Với quan điểm gia công hợp lý, người ta cũng cần đề ra một kế hoạch gia công cho sản xuất chi tiết đơn lẻ và sản xuất loạt nhỏ.

Qua đó cần lưu ý những điểm sau đây:

■ Sử dụng càng ít dụng cụ càng tốt

■ Kẹp chặt và kẹp lại chi tiết càng ít càng tốt

■ Gia công với tốc độ quay và bước dẫn tiến được chỉnh tối ưu

■ Tăng tuổi thọ cho dụng cụ

Trước khi tháo ra cũng như kẹp lại, phải kiẻm tra đường kính hay chiều dài bằng dụng cụ đo cần thiết.

Bài tập:

1. Góc nào thay đồi khi dao tiện không nằm ở tâm và gây ra hậu quả gì đối với việc gia công cát gọt?

2. Trị sổ nào cần thiết để xác định tần số quay của một máy tiện?

3. Người ta chọn tốc độ cắt và bước dẫn tiến như thế nào đẻ có được bề mặt nhẵn?

4. Mũi cắt hợp kim cứng có thuận lợi gì so với dao tiện bằng thép gió (HSS)?

5. Hãy phác họa một dao tiện và điền gốc thoát, góc nêm và góc tạo phoi (góc trước) trên bản vẽ?

6. Cụm cấu kiện nào của máy tiện với trục vít me và trục dẫn tiến tham gia vào việc truyền năng lượng đến chi tiết?

7. Cụm cáu kiện nào được gắn thêm mới vào một máy tiện CNC?

8. Hãy so sánh sự chuyển đồi thông tin ờ máy tiện cổ điển với máy tiện CNC?

9. Hãy đặt ra một kế hoạch làm việc cho một chi tiết tiện tự chọn theo thí dụ như ờ hướng dẫn trên.

5.11 Phay

Với phương pháp phay người ta có thế gia công các bề mặt bằng phẳng và bề mặt cong, proíin, bánh răng, rãnh và ren.

Phay là phương pháp gia công cắt có phoi với một dụng cụ nhiều lưỡi cắt và chuyển động cắt tròn để chế tạo các bề mặt chi tiết bất kỳ.

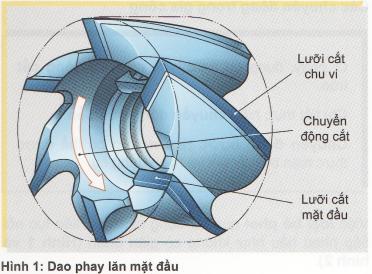

Dụng cụ phay

Dụng cụ phay (dao phay, lưỡi phay) có các đường viền (biên dạng) của một vật thể dạng trục lăn (Hình 1). Lưỡi cắt chính là lưỡi cắt chu vi, nằm trên bề mặt xung quanh (bề mặt bao) của hình trụ tưởng tượng. Những lưỡi cắt bên, những lưỡi cắt mặt đầu, ở trên bề mặt vòng tròn.

Lưỡi cắt chính là lưỡi cắt chu vi, nằm trên bề mặt xung quanh (bề mặt bao) của hình trụ tưởng tượng. Những lưỡi cắt bên, những lưỡi cắt mặt đầu, ở trên bề mặt vòng tròn.

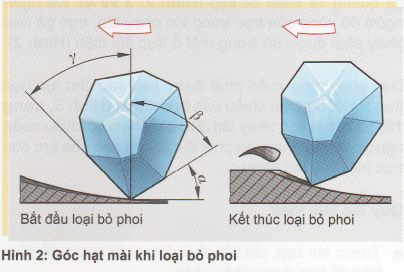

Mũi cắt dao phay có hình dạng của một cái nêm (Hình 2). ở trong góc vuông 90° được tạo bởi bề mặt chi tiết và trục thẳng góc với trục dao phay, người ta có thể nhận thấy một cách rõ ràng góc nêm β, góc thoát α với mặt thoát và góc tạo phoi γ với mặt tạo phoi.

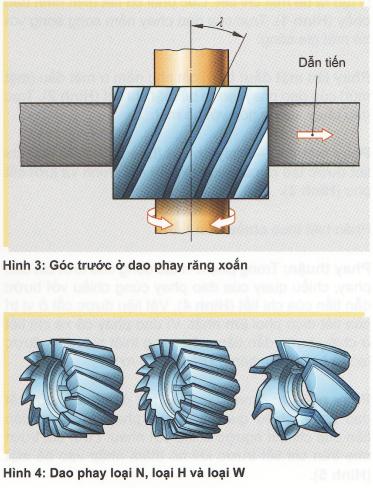

Góc trước λ (góc xoắn) chỉ độ dốc của cạnh cắt so với trục dao phay (Hình 3). Khi λ = 0°, mép cắt (lưỡi cắt) ăn vào không đột ngột, nhưng từ từ thâm nhập vào bề mặt chi tiết. Độ lớn cùa góc α, β và γ phụ thuộc vào vật liệu được gia công.

Số lưỡi cắt cũng phụ thuộc vào vật liệu của chi tiết. Vật liệu mềm phất sinh lượng phoi lớn. Do vậy khoảng trống giữa hai răng mà trong đó các phoi được vận chuyển lớn hơn so với vật liệu cứng hơn. Với đường kính dao phay bằng nhau người ta ứng dụng điều sau đây: Vật liệu mềm: Khoảng trống giữa hai răng lớn Số răng nhỏ

Vật liệu mềm: Khoảng trống giữa hai răng lớn Số răng nhỏ

Vật liệu cứng: Khoảng trống giữa hai răng nhỏ Số răng lớn

Vì thế ở dụng cụ phay, nhà sản xuất phân biệt loại N (bình thường), w (mềm) và H (cứng, Hình 4).

Thông thường thép gió (thép cắt nhanh HSS) được sử dụng làm chất liệu cắt. Thép gió có tính dẻo dai cần thiết và có khả năng chịu thay đổi nhiệt do việc cắt gián đoạn. Hợp kim cứng (HM) được sừ dụng làm mảnh cắt ở đầu dao cắt (Trang 199, tổng quan) và mảnh cắt trở bề ở các đầu phay (Trang 199, tổng quan).

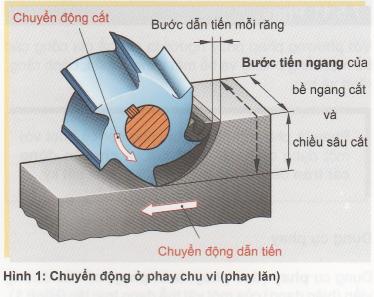

Các chuyển động trong gia công

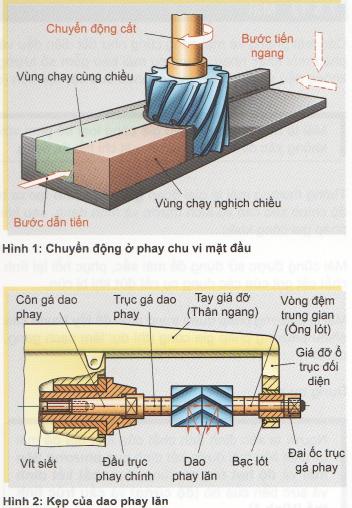

Ở phay, dụng cụ thực hiện chuyển động cắt tròn.

Chi tiết thực hiện chuyển động dẫn tiến.

Chuyển động bước tiến ngang có thể được thực hiện bởi chi tiết và (bởi) dụng cụ.

Việc loại bỏ phoi qua sử dụng cạnh cắt liên tục nối tiếp nhau hầu như không có gián đoạn (Hình 1 và hình 2).

Chuyển động dẫn tiến thường được thực hiện theo một hướng nhưng cũng có thể được thực hiện cùng lúc ở nhiều hướng.

Chuyển động dẫn tiến thường được thực hiện theo một hướng nhưng cũng có thể được thực hiện cùng lúc ở nhiều hướng.

Bề dày (chiều sâu cắt phoi) và bề ngang (bề rộng của phoi) của lớp vật liệu cắt lấy phoi được chọn qua bước tiến ngang (Hình 1 và hình 2), trong mức độ dụng cụ cho phép.

Phân loại phương pháp phay

Sự đa dạng của phương pháp phay được chia theo những quan điểm khác nhau.

Phân biệt theo cách vận hành của dao phay:

Phay chu vi (phay lăn): Các lưỡi cắt chính nằm ở chu vi tạo ra bề mặt chi tiết. Các phoi có tiết diện hình dấu phẩy (Hình 1). Trục của dao phay nằm song song với bề mặt gia công.

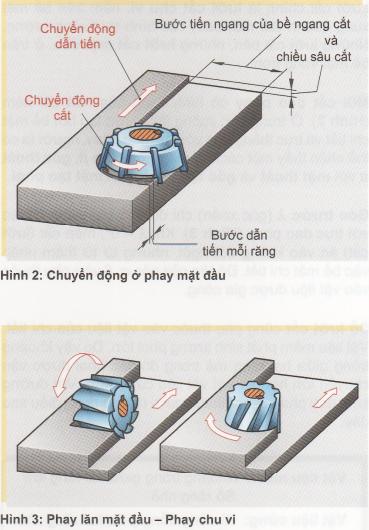

Phay lăn mặt đầu: Lưỡi cắt phụ nằm ở mặt đầu (mặt mút) của dao phay tạo ra bề mặt chi tiết (Hình 2). Trục dao phay vuông góc với bề mặt.

Phay mặt đầu – Phay chu vi (bao hình): Bề mặt chi tiết được tạo ra cùng lúc từ lưỡi cắt chính và lưỡi cắt phụ (Hình 3).

Phân biệt theo chiều dẫn tiến:

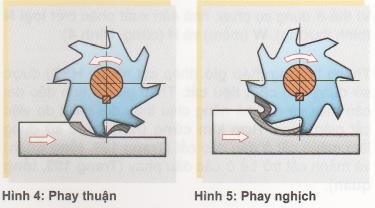

Phay thuận: Trong phạm vi tác động của lưỡi cắt dao phay, chiều quay của dao phay cùng chiều với bước dẫn tiến của chi tiết (Hình 4). Vật liệu được cắt ở vị trí của tiết diện phoi lớn nhất. Vì dao phay cố xé chi tiết ở chiều bước dẫn tiến, nên trang thiết bị không được tạo ra bước dẫn tiến có độ hở (độ rơ).

Phay nghịch: Trong phạm vi tác động của lưỡi cắt dao phay, chiều quay của dao phay và bước dẫn tiến của chi tiết ngược chiều với nhau. Lưỡi cắt trượt nhẹ trên chi tiết trước khi nó thâm nhập vào bề mặt (Hình 5).

ở phay nghịch lưỡi cắt sẽ mau mòn hơn ở phay thuận. Lực cắt lớn nhất ờ cuối quá trình cắt phoi và sau đó đột ngột bằng 0. Điều này có thề dẫn đến rung, dễ nhận biết qua xọc (gờ nhỏ). Phay nghịch chỉ thuận lợi khi gia công bề mặt cứng (chi tiết gang đúc và chi tiết rèn).

ở phay nghịch lưỡi cắt sẽ mau mòn hơn ở phay thuận. Lực cắt lớn nhất ờ cuối quá trình cắt phoi và sau đó đột ngột bằng 0. Điều này có thề dẫn đến rung, dễ nhận biết qua xọc (gờ nhỏ). Phay nghịch chỉ thuận lợi khi gia công bề mặt cứng (chi tiết gang đúc và chi tiết rèn).

Phân biệt theo dạng dự kiến của chi tiết như sau:

■ Phay phẳng đề tạo ra bề mặt phẳng (thí dụ: Hình 8)

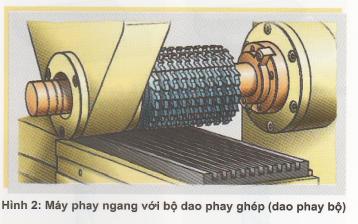

■ Dao phay bộ (dao phay tổ hợp), ở đó nhiều đĩa phay (Hình 6) được kẹp trên một trục gá (Hình 2, trang 200)

■ Phay chép hình (thí dụ: Hình 4 và Hình 5)

■ Phay định dạng, ờ đó chuyển động dẩn tiến được điều khiển qua các trang thiết bị điều khiển (Hình 12).

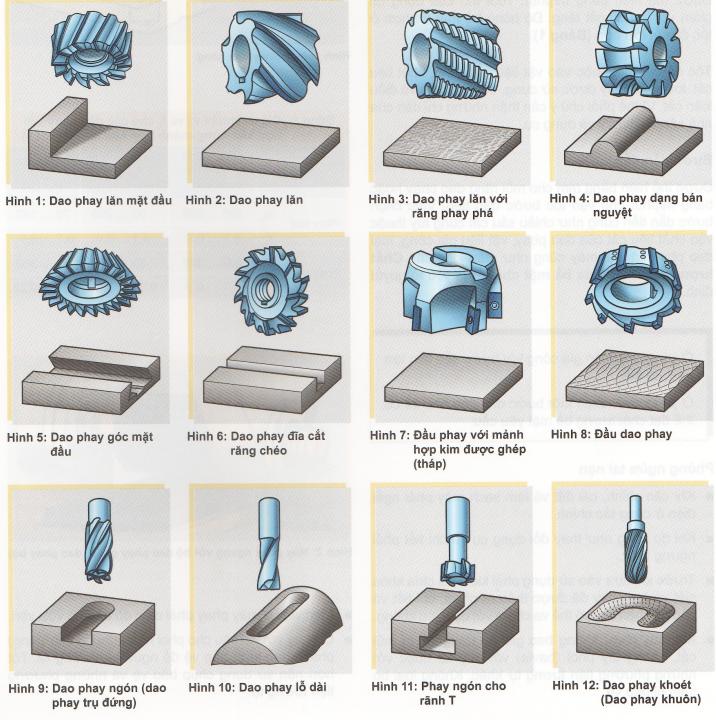

Các loại dao phay

Người ta có thể phân biệt dụng cụ phay theo kết cấu thiết kế như dao phay cán lắp (Hình 1, Hình 2…), dao phay ngón (Hình 9, Hình 10…) và dao phay lưỡi chắp (đầu dao phay) (Hình 8) cũng như đầu phay (Hình 7). Theo loại chế tạo người ta phân biệt được dao phay cắt răng nhọn (Hình 1, Hình 2), dao phay xén lưng (Hình 4) cũng như dao phay tháp lưỡi cắt (Hình 7, Hình 8).

Công việc ờ máy phay

Công việc ờ máy phay

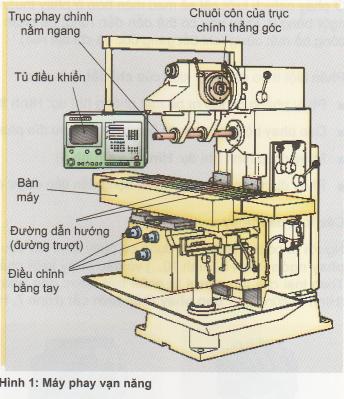

Loại kết cấu máy phay được phồ biến rộng rãi nhất là máy phay công xôn (máy phay đế chân quỳ) (Hình 1).

Tùy theo vị trí của trục chính đến bàn gia công (bàn kẹp chi tiết) người ta phân biệt máy phay ngang (đề phay biên chu vi, Hình 2) và máy phay đứng (để phay mặt đầu).

Ở máy phay vạn năng (Hình 1) có một đầu trục chính xoay được và được trang bị với hai trục chính và bàn có thề xoay và chỉnh được nhiều cạnh. Ngoài ra máy phaỵ dụng cụ vạn năng còn có thể trang bị để khoan và đầy (chọt). Tốc độ cắt

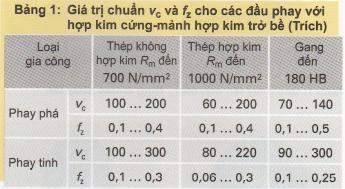

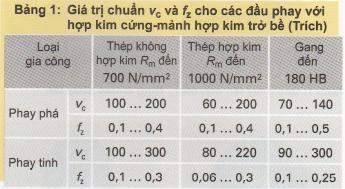

Tốc độ cắt

Được thề hiện bằng m/phút. Tuổi thọ của dụng cụ giảm với tốc độ cắt tàng. Độ bóng bề mặt tốt hơn ở tốc độ cắt lớn hơn (Bảng 1). Tốc độ cắt tùy thuộc vào vật liệu gia công, chất liệu cắt, loại dao phay được sử dụng, thiết kế máy và điều kiện cắt. Vì thế phải chú ý cần thận những chỉ dẫn của nhà sản xuất máy và dụng cụ.

Tốc độ cắt tùy thuộc vào vật liệu gia công, chất liệu cắt, loại dao phay được sử dụng, thiết kế máy và điều kiện cắt. Vì thế phải chú ý cần thận những chỉ dẫn của nhà sản xuất máy và dụng cụ.

Bước dẫn tiến

Được thể hiện bằng mm cho mỗi răng dao phay hoặc bằng m/phút cho vận tốc bước dẫn tiến. Việc chọn bước dẫn tiến cũng như chiều sâu cắt cũng tùy thuộc vào chất liệu cắt của dao phay, vật liệu gia công, loại dao phay và loại máy cũng như điều kiện cắt. Chất lượng cần thiết của bề mặt chỉ tiết là yếu tố quyết định.

Ở phay phá nên gia công với bước dẫn tiến lớn nhất có thể.

Ở phay tinh chọn một bước dẫn tiến nhỏ để có thề đạt chất lượng bề mặt yêu cầu.

Phòng ngừa taỉ nạn

■ Khi cân chỉnh, cài đặt và làm sạch máy phải ngắt điện ở công tắc chính.

■ Khi đo cũng như thay đồi dụng cụ và chi tiết phải ngưng máy.

■ Trước khi đưa vào sử dụng phải kiểm tra chìa khóa siết và tay quay đã được tháo ra chưa, chi tiết và các bộ phận siết có thể va chạm với dụng cụ không.

■ Khi máy chạy, không bao giờ để tay gần với mũi cắt, không lấy phoi (bavia) với cây cọ hoặc với những phương tiện tương tự khác. Không loại bỏ thiết bị bảo vệ.

■ Làm việc ờ máy phay phải mặc đồ bào hộ vừa vặn.

■ Ở phay với vật liệu cho phoi ngắn (thí dụ như gang) phải mang kính bảo vệ để ngừa phoi văng ra. Tốt hơn nên sử dụng chụp bảo vệ và những phương tiện tương tự.

Lựa chọn phương pháp

Xét về hiệu quả kinh tế thì phay chu vi mặt đầu được ưu tiên lựa chọn hơn phay chu vi.

Lưỡi cắt chính ờ chu vi dụng cụ tách phoi ra, trong khi lưỡi cắt phụ làm láng bề mặt chi tiết. Tác động phay thuận và tác động phay nghịch xảy ra cùng lúc, qua đó máy được chịu tải đều (Hình 1). Công suất truyền động có thể nhỏ hơn ờ phay chu vi, vì dao phay có thề chịu tải mạnh hơn qua kẹp ngắn. Dao phay lăn mặt đầu không những có thể được kẹp ngang mà còn thẳng góc. Chọn dao phay

Chọn dao phay

Đường kính ngoài của dao phay càng nhỏ thì momen quay cần thiết càng nhỏ và như thế tải của trục chính phay cũng nhỏ theo. Ngoài ra phải chú ý:

■ Dạng và độ bóng bề mặt của chi tiết

■ Chất liệu cắt và số răng của dao phay

■ Phương pháp phay và chiều bước dần tiến

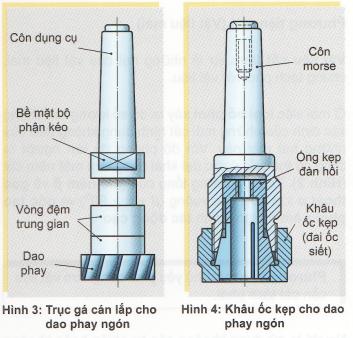

Kẹp dao phay

Đề kẹp và lắp đặt dao phay người ta sử dụng dụng cụ kẹp chặt (siết) đặc biệt. Dụng cụ này gồm có trục gá dao phay với các vòng, trục gá dao phay cán lắp, trục gá quăng và khâu ốc kẹp (Hình 2, 3 và 4). Để ngăn ngừa độ võng của trục trong lúc phay lăn, trục gá dao phay phải được đỡ trong một ổ trục đối diện (Hình 2).

Dao phay rãng xoắn phải được kẹp sao cho lực dọc trục tác động theo chiều cùa trục chính (Hình 3, trang 197). Khi hai dao phay lăn được kết hợp có chiều xoắn ngược lại với nhau, nó phải được kẹp sao cho lực dọc trục triệt tiêu lẫn nhau. Quy tắc làm việc

Quy tắc làm việc

■ Trước khi kẹp, chi tiết phải được cắt bavia để đảm bảo để tựa được chắc chắn.

■ Các phương tiện kẹp phải phù hợp với dạng và độ lớn của chi tiết.

■ Các chi tiết phải cứng (vững), được kẹp càng sâu càng tốt và gần gá đỡ.

■ Chi tiết ngắn và nhỏ được kẹp vào êtô, nếu lớn hơn thì kẹp vào bàn máy.

■ Đường kính cùa trục gá kẹp được chọn càng lớn càng tốt để giữ độ võng ít.

■ Khi kẹp phải chú ý đến then bằng (mang dao phay trên trục gá dao phay) được bợ chắc chắn.

■ Dao phay phải được mài lại kịp thời.

5.12 Mài

Các mặt phẳng và mặt cong cũng như tiết diện đều và không đều được tạo ra và gia cồng bằng nhiều phương pháp mài khác nhau. Dụng cụ mài bao gồm số lượng lớn những hạt mài nhỏ, rất cứng. Chúng có hình dạng không đều và được giữ lại với nhau qua vật liệu nền (chất kết dính).

Mài là một phương pháp gia công loại bỏ phoi với dụng cụ nhiều mũi cắt và lưỡi cắt với dạng hình học không xác định để tạo ra bề mặt chi tiết đa dạng.

Thông thường mài là giai đoạn gia công tinh tạo ra bề mặt với độ nhám (bề mặt nhấp nhô) rất nhỏ cũng như độ chính xác cao về kích thước và hình dạng, sau khi dạng hình học của chi tiết được tạo ra qua các phương pháp gia công khác.

Mài cũng được sừ dụng để mài sắc, phục hồi lại tính chất cắt gọt của các dụng cụ cắt đứt khi bị cùn.

Mài là phương pháp quan trọng nhất để lấy bavia sau nhiều phương pháp gia công (thí dụ: làm sạch gang, cắt tôn).

Dụng cụ mài

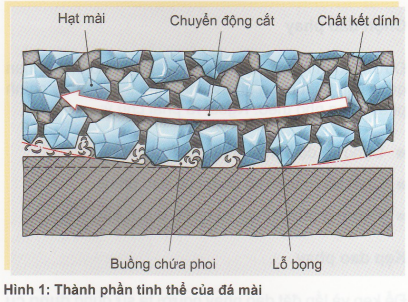

Người ta xác định tính chất của một đĩa đá mài từ chất liệu mài được kết dính qua phương tiện mài và độ hạt của nó cũng như chất kết dính và sức bền của nó (độ cứng) và cấu trúc tinh thề (Hình 1).

Phương tiện mài (Vật liệu mài)

Vật liệu cắt thực sự là những hạt của vật liệu mài, chúng tách phoi rời vật liệu.

ờ mài việc loại bỏ phoi xảy ra do số lượng lớn không xác định cùa những mũi cắt hình dạng không đều của những hạt mài này. Với độ phóng đủ lớn người ta cũng có thể biết được đại khái dạng của một nêm cắt (Hình 2). Thông thường tổng của góc nêm β và góc thoát α lớn hơn góc vuông α+β> 90°) và góc tạo phoi γ âm để tạo thành tác động cao.

Phương tiện mài chủ yếu phải cứng hơn vật liệu cần cắt tách phoi.

Phương tiện mài chủ yếu phải cứng hơn vật liệu cần cắt tách phoi.

Người ta sử dụng khoáng sản tự nhiên hoặc khoáng sán nhân tạo. Đó là bột mài (coridon) (A), Carbon Silium (C), Bonitrit (B) và kim cương (D). Mỗi đá mài chỉ chứa vật liệu mài có kích cỡ hạt đồng nhất (Bảng 1).

Kích cỡ hạt ảnh hưởng đến công suất cắt gọt phoi và chất lượng bề mặt.

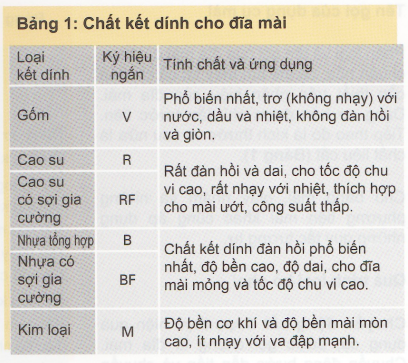

Sự kết dính

Chất kết dính giữ các hạt mài lại với nhau (Bảng 1). Khi đã bị mòn, chúng cần phải vỡ ra. Khi vỡ quá nhanh, đĩa mài mòn rất nhanh, còn nếu liên kết quá cứng, các hạt sẽ mòn quá nhiều và sinh nhiệt độ quá cao.

Độ cứng của một đĩa mài là thước đo lực kết dính của các hạt mài qua chất kết dính.

Khi lựa chọn vật liệu cho đĩa mài, cấp độ cứng phải được thích ứng (phù hợp) với vật liệu chi tiết (Bảng 2). ở vật liệu cứng và giòn, đá mài mau mòn, vì thế nó phải có thể vỡ ra từ chất kết dính dễ dàng hơn. ở vật liệu mềm và dai các hạt mài giữ được sắc bén lâu hơn. Vì vậy lựa chọn đĩa mài hợp lý là:

Vật liệu cứng – đĩa mài mềm

Vật liệu mềm – đĩa mài cứng

Cấu trúc tinh thể

Phân bố không gian của các hạt mài, chất kết dính và lỗ bọng tạo thành cấu trúc cùa đĩa mài (Bảng 3). số ký hiệu chỉ độ xốp (độ bọng, độ rỗng), cũng có nghĩa đá mài có cấu trúc kín hoặc hở.

Lựa chọn cấu trúc phải lưu ý đến lượng phoi dồn nén (Hình 1, trang 202), phoi càng nhiều, các lỗ bọng (lỗ rỗng) phải càng lớn.

Ở mài ướt, dung dịch làm nguội có thể được vận chuyển tới vị tri mài (vị trí tiếp xúc) qua lỗ bọng lớn. Điều này tăng cao công suất loại bỏ phoi.

Đĩa mài chặt (kín) có độ cứng cao và hao mòn không quá nhanh. Tuy nhiên nó có thể bị phoi dính vào dễ dàng hơn và phải được thường xuyên liếc lại.

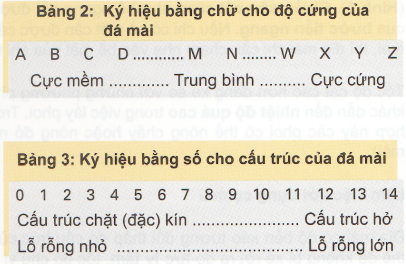

Hình dạng của đĩa mài

Đĩa mài phân loại theo dạng hình học cơ bản và cách kẹp chặt (Đĩa mài – lỗ khoan; chốt mài – cốt) (Hình 1).

Thường sử dụng nhiều nhất là đĩa mài thẳng, bên cạnh dạng trục lăn (con lăn) thông thường còn có dạng proíin (Hình 2). Tên gọi của dụng cụ mài

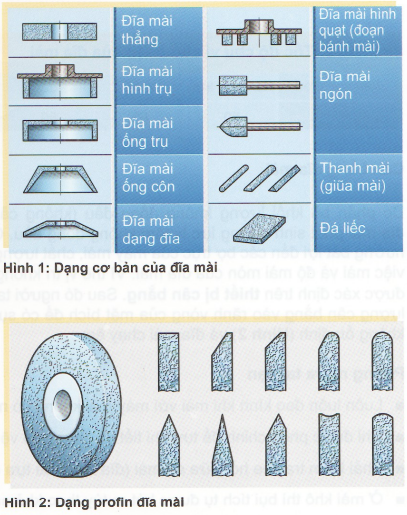

Tên gọi của dụng cụ mài

Phân loại và tên gọi của đĩa mài đã được chuẩn hóa, có thể tìm thấy tất cả chỉ dẫn cần thiết trên nhãn hiệu của đĩa mài. Dạng cơ bàn được chỉ dẫn trước tiên. Tiếp theo đó là kích thước và sau nữa là chất liệu cắt (Bảng 1).

Cho băng mài, giấy nhám và những phương tiện mài khác cũng áp dụng những quy tắc tương tự.

Quá trình loại bỏ phoi

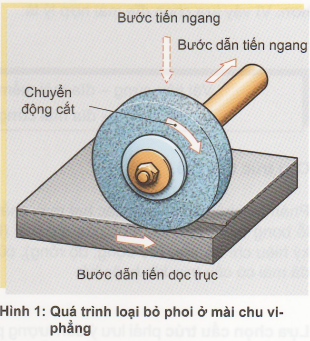

Chuyển động cắt được thực hiện qua dụng cụ, được gọi chung là đĩa mài. Chuyển động bước dẫn tiến và chuyển động chính thường xảy ra trên chi tiết (Hình 1). Chiều sâu cắt cũng như bề ngang cắt được xác định qua bước tiến ngang. Nếu chỉ có bề mặt cần được cài thiện qua mài, thì đĩa mài chỉ cần chạm nhẹ vào bề mặt của chi tiết.

Tốc độ cắt cao hơn đáng kể so với những phương pháp cắt gọt khác dẫn đến nhiệt độ quá cao trong việc lấy phoi. Trong trường hợp này các phoi có thể nóng chảy hoặc nóng đỏ rực (tia lửa mài).

Làm việc với dụng cụ mài

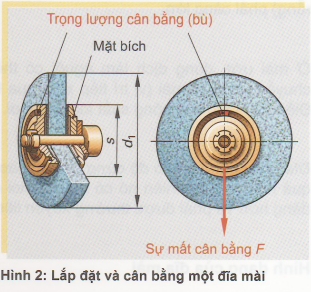

Đĩạ mài có độ bền kéo tương đối thấp do cấu trúc của nó. Như thế để không bị xé rời ra do lực ly tâm, tốc độ chu vi phải được giới hạn. Cân bằng đĩa mài

Cân bằng đĩa mài

Do phân bố khối lượng không đồng đều (không cân bằng) ờ đĩa mài phát sinh những lực ly tâm không đồng đều. Chúng ảnh hường bất lợi đến các bợ trục của máy mài, chất lượng cùa công việc mài và độ mài mòn của đĩa mài. Vi thế vị trí không cân bằng được xác định trên thiết bị cân bằng. Sau đó người ta gắn trọng lượng cân bằng vào rãnh vòng của mặt bích để có sự cân bằng không ồn định (Hình 2) và đĩa mài chạy êm.

Phòng ngừa tai nạn

Phòng ngừa tai nạn

■ Luôn luôn đeo kính khi mài với máy mài không có nắp đậy.

■ Chỉ được phép chỉnh đế tựa chi tiết và chụp bảo vệ khi máy đứng.

■ Phải kiểm tra khe hờ giữa đá mài (đĩa mài), đế tựa chi tiết và chụp bảo vệ mỗi ngày (Hình 1).

■ ờ mài khô thi bụi tích tụ được hút ra tùy theo khả năng.

Nhất nghệ tinh cơ điện tử