6 Ghép nối

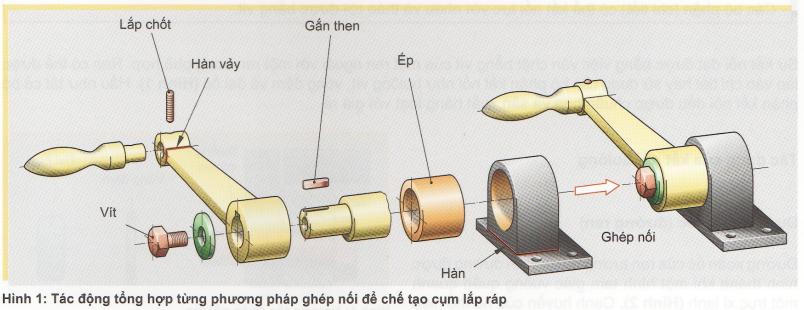

Với phương pháp ghép nối, từng chi tiết hay cấu kiện rời được hợp thành dạng cuối cùng như mong muốn. Qua đó hình thành các thiết bị, cụm lắp ráp hay máy có khả năng hoạt động được (Hình 1).

6.1 Phân loại và tác dụng

6.1 Phân loại và tác dụng

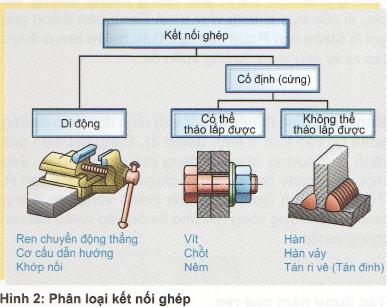

Các chi tiết có thể gắn kết di động hay cố định tùy thuộc vào loại kết nối.

■ Kết nối ghép di động, thí dụ như trục ren, các chi tiết rời hay cụm chi tiết có thể chuyển động đối nghịch.

■ Kết nối ghép cố định (cứng) cố thể tháo rời hay không tháo rời. Trong cả hai trường hợp sự dịch chuyển các chi tiết rời với nhau bị ngăn chặn.

■ Kết nối tháo rời: các chi tiết kết nối tách rời không cần phá hùy phương tiện kết nối.

■ Kết nối không tháo rời: các chi tiết kết nối chỉ có thề tách rời thông qua việc phá hủy phương tiện kết nối (Hình 2).

Có thể truyền tải lực giữa các chi tiết rời, vì dòng lực khép kín bởi kết nối ghép.

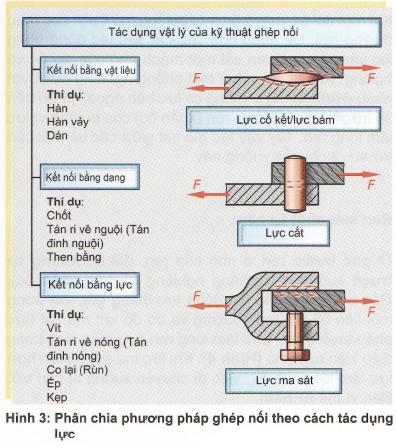

Người ta phân biệt giữa kết nối bằng vật liệu, kết nối dạng cứng và kết nối lực (Hình 3). ■ Kết nối bằng vật liệu: ở đây vật liệu của chi tiết kết nối hợp lại với nhau.

■ Kết nối bằng vật liệu: ở đây vật liệu của chi tiết kết nối hợp lại với nhau.

■ Kết nối dạng khớp (cứng): Điều cần thiết để có kết nối này là những bề mặt tạo dạng của các cấu kiện và bộ phận kết nối phải được lắp ráp vào với nhau.

■ Kết nối lực (kết nối qua ma sát): phát sinh qua các bề mặt ép lại với nhau.

6.2 Kết nối bulong

Để chi tiết có thể tháo rời thì kết nối bằng ốc vít thường là kỹ thuật kết nối tốt nhất hay duy nhất mà người ta có thể sử dụng được.

Các bộ phận (chi tiết) có thể kết nối lực với nhau và tháo rời được bằng vít.

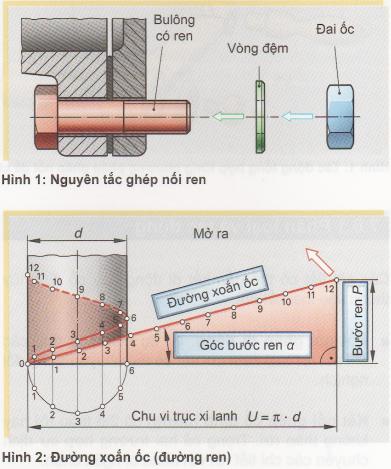

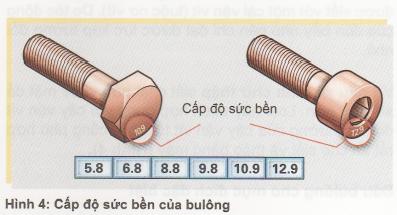

Sự kết nối đạt được bằng việc vặn chặt bằng vít của một ren ngoài với một ren trong phù hợp. Ren có thể được lắp vào chi tiết hay sử dụng các bộ phận kết nối như bulông vít, vòng đệm và đai ốc (Hình 1). Hầu như tất cả bộ phận kết nối đều được chuẩn hóa và sản xuất hàng loạt với giá rẻ.

Đường xoắn ốc (đường ren)

Đường xoắn ốc của ren tương đương với đường được hình thành khi một hình tam giác vuông quấn quanh một trục xi lanh (Hình 2). Cạnh huyền của nó thể hiện đường xoắn ốc. Cạnh góc vuông tương đương với chu vi của trục xi lanh u = π. d. Cạnh bên thẳng góc gọi là bước ren P của dây ren. Góc bước ren a được tạo ra từ chu vi và đường xoắn ốc.

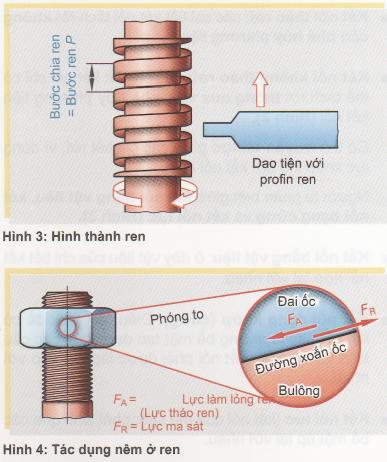

Ren được hình thành khi cắt một rãnh dọc theo đường xoắn ốc vào trục xi lanh (Hình 3). Dạng tiết diện của rãnh phải tương ứng với dạng ren mong muốn. Sau một vòng quay protin, ren di chuyển một bước ren p. Từ đường ren (xoắn ốc) hình thành vòng ren (vòng xoắn). Số lượng vòng ren phụ thuộc vào chiều dài ren mong muốn.

Tác dụng nêm của ren

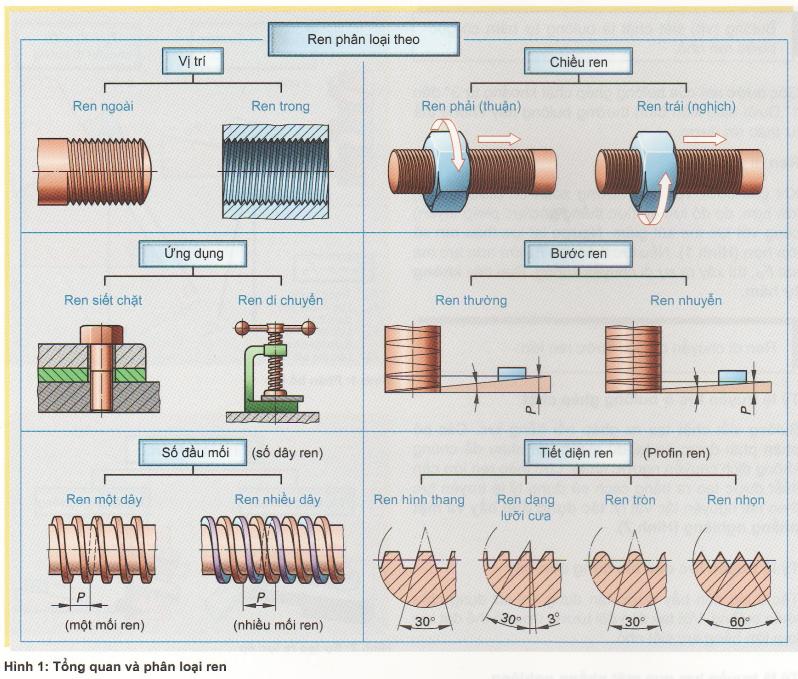

Khi một đai ốc xoay trên một bulông, nó trượt dọc theo đường ren. Đề minh họa cho các lực tác động trong lúc vặn ren, ta quan sát một mảnh nhỏ của đai ốc và bulông. Khi vít quay, hai mặt phẳng nghiêng trượt với nhau (Hình 4). Nếu không có lực bên ngoài, phần trên sẽ trượt xuống đường ren (xoắn ốc) của bulông vì lực làm lỏng ren. Tuy vậy lực ma sát giữa các bề mặt cản trở sự di chuyển xuống này. Ren siết chặt tự hãm

Ren siết chặt tự hãm

ở góc bước ren α nhỏ của ren, đai ốc không tự trượt xuống mặt phẳng nghiêng (đường xoắn ốc). Góc bước ren nhỏ tác động lực thẳng góc lớn trong mối liên hệ với trọng lượng và do đó lực ma sát (lực pháp tuyến) lớn. Lực làm lỏng ren (lực tháo ren) trong điều kiện này nhỏ (Hình 4). Khi lực ma sát Fr lớn hơn lực làm lỏng ren Fa, việc di chuyển xuống bị cản trở. Ren vì thế tự hãm.

Bulông (vít) siết chặt là bulông tự hãm có góc bước ren nhỏ.

Góc bước ren của bulông ghép chặt khoảng từ 3° đến 1°.Dưới điều kiện bình thường bulông này không thể tự tháo rời được.

Ren di chuyển

Khi góc bước ren của đường xoắn ốc (đường ren) lớn hơn, do đó lực ép (lực thẳng góc/lực pháp tuyến) cùng với lực ma sát giảm. Ngược lạl lực tháo ren sẽ lớn hơn (Hình 1). Nếu lực tháo ren Fa lớn hơn lực ma sát Fr, thì xảy ra sự di chuyển xuống. Ren này không tự hãm.

Ren di chuyển có góc bước ren lớn.

Ren di chuyển có góc bước ren lớn.

Tỷ lệ truyền lực ờ bulông ghép chặt

Bulông siết chặt tạo ra ghép nối bằng lực. Các bộ phận phải được ép lại đủ mạnh với nhau để chúng không dịch chuyển ngược nhau. Lực tháo ren lớn cần thiết được tạo ra bằng cách sử dụng tỷ lệ truyền lực theo hai nguyên tắc vật lý: tác dụng đòn bẩy và mặt phẳng nghiêng (Hình 2). Tỷ lệ truyền lực qua tác dụng đòn bẩy

Tỷ lệ truyền lực qua tác dụng đòn bẩy

Tác dụng đòn bẩy được tận dụng khi sử dụng chìa khóa bulông. Với tay đòn dài tương ứng có thể đạt lực kẹp lớn bằng lực siết nhỏ.

Tỷ lệ truyền lực qua mặt phẳng nghiêng

Với sự hỗ trợ của mặt phẳng nghiêng của đường xoắn ốc, tải trọng lớn có thể di chuyển về phía trên với lực tương đối nhỏ. Qua đó một công cơ học được thực hiện. Việc áp dụng kiến thức này vào bulông dẫn đến cách tính lực siết F2 (Hình 3).

Bài tập:

Bài tập:

1. Giải thích sự khác biệt giữa kết nối ghép tháo rời được và không tháo rời được! sắp xếp vào mỗi nhóm ba phương pháp ghép nối!

2. Kết nối bằng vật liệu, dạng và ma sát được hiểu như thế nào? sắp xếp vào mỗi nhóm ba phương pháp ghép nối!

3. Liệt kê các chi tiết rời của một ghép nối bulông (vít)!

4. Đường xoắn ốc (đường ren) hình thành như thế nào?

5. Ren ghép chặt và ren di chuyển có đặc điểm nào khác nhau?

6. Hãy nêu các nguyên tắc vật lý mà nhờ đó tỷ lệ truyền lực được thực hiện!

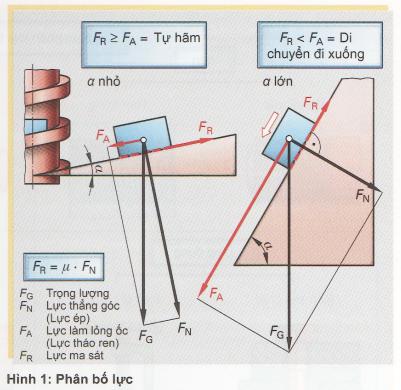

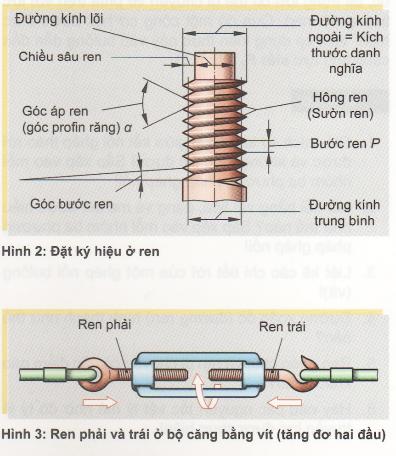

Phân loại ren theo vị trí (Hình 1)

Phân loại ren theo vị trí (Hình 1)

Các ren nằm ở vòng bao hình trụ được gọi là ren ngoài hoặc ren bulông. Ren ở thành lỗ khoan gọi là ren trong hoặc ren đai ốc (tán).

Phân loại ren theo chiều ren (Hình 1)

Thông thường chiều của ren theo hướng phải. Ren phải được vặn vào theo chiều phải (theo chiều kim đồng hồ).

Ren trái vặn vào theo chiều trái và chỉ dùng trong trường hợp đặc biệt. Ren trái thường được sử dụng khi:

■ Được yêu cầu dịch chuyển theo chiều dọc với một chiều quay cho trước (Bộ căng bằng vít, tăng đơ hai đầu, Hình 3)

■ Ren phải sẽ tự động tháo ra (siết chặt đĩa mài)

■ Cần tránh nhầm lẫn (khớp nối bình ga propan) Phân loại ren theo cách sử dụng

Phân loại ren theo cách sử dụng

Ren siết chặt có bulông dùng để kết nối các bộ phận cỏ thể tháo rời được. Các bulông này phải siết chặt và không được phép tự tháo rời (lỏng ra) ở điều kiện binh thường.

Ren chuyển động (ren di chuyển, ren truyền động) phục vụ cho việc chuyển đổi chuyển động quay thành chuyển động thẳng. Thí dụ như chuyển động quay của một trục được chuyển đổi thành chuyển động thẳng.

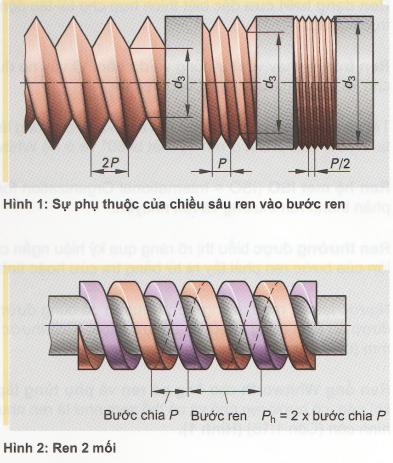

Phân loại ren theo bước ren

Tại một góc proíin ren (góc hông) không đổi, bước ren ảnh hưởng trực tiếp đến chiều sâu ren (Hình 1). Bước ren càng lớn thì chiều sâu ren càng lớn và đường kính lõi d3 càng nhỏ tương ứng. Bước ren tăng làm giảm tiết diện chịu tải và sức chịu tải của vít (bulông). Điều này có ý nghĩa với ren trên ống có thành mỏng.

Ren với bước ren nhỏ hơn ren thường được gọi là ren nhuyễn. Góc bước ren nhỏ hơn có tác dụng là bulông không bị tháo lỏng khi bị rung. Do đó ren này phù hợp cho ren siết chặt. Tuy nhiên góc bước ren nhỏ hơn lại tạo ra quãng đường di chuyển dọc trục1) ngắn hơn mỗi vòng quay.

Phân loại ren theo số mối ren

Nếu muốn đạt được quăng đường dài dọc trục với ít vòng quay, ta nên dùng ren nhiều mối (nhiều dây). Nó có nhiều ren phân bố lệch đều ờ đầu ren. Mối ren chạy song song kề nhau (Hình 2). Càng nhiều mối ren thì bước ren càng lớn, chiều sâu ren không bị thay đỏi. Ren nhiều mối là ren chuyền động, thí dụ như trục chính máy ép và vít vô tận (trục vít).

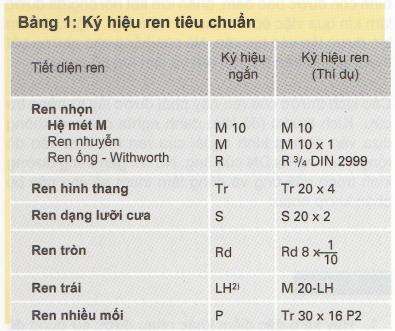

Phân loại ren theo theo tiết diện (proíin)

Tương ứng theo các yêu cầu khác nhau khi sử dụng ren, các tiết diện ren được phát triển và chuẩn hóa. Các ký hiệu ren được chuẩn hóa chứa ký tự ngắn cho tiết diện và kích thước danh nghĩa. Trong trường hợp cần thiết, bước ren, hướng chạy (hướng vận hành), và ở ren đặc biệt là số tiêu chuẩn (DIN), được ghi thêm, ờ ren tiêu chuẩn, khi đã biết profin ren, đường kính danh nghĩa và bước ren, người ta tính được các kích thước ren khác hay lấy ra các thông số này từ những bảng tra cứu (Bàng 1).

Ren hình thang phần lớn sử dụng cho ren chuyền động. Tiết diện ren của ren hình thang được tạo dạng hình thang và có một góc profin là 30°. Ren hình thang chịu tải dọc trục cà hai phía. Ren có khe hở đỉnh và được dẫn ở hông ren.

Ren hình thang phần lớn sử dụng cho ren chuyền động. Tiết diện ren của ren hình thang được tạo dạng hình thang và có một góc profin là 30°. Ren hình thang chịu tải dọc trục cà hai phía. Ren có khe hở đỉnh và được dẫn ở hông ren.

Thí dụ ký hiệu Tr 36 X 6 P3: Ren hình thang với nhiều mối có đường kính ngoài là 36 mm, bước ren 6 mm, bước chia là 3 mm và như vậy đây là loại có 2 mối ren (dây).

Ren dạng lưỡi cưa đặc biệt thích hợp cho tải tác động một chiều. Cạnh hông chịu lực nằm gần thẳng góc với trục bulông.

Ren tròn ít nhạy với hư hỏng và dơ bẩn. Vì vậy nó được sử dụng chủ yếu cho trang bị phụ (phụ kiện), ly hợp cho xe lửa, ổ (chuôi) cắm bóng đèn v.v…

Tất cả ren nhọn có góc bước ren nhò và được dùng làm ren siết chặt. Tiết diện ren của nó được tạo thành hình tam giác. Góc proíin ở ren hệ mét là 60° và ở hệ Whitworth là 55°.

Ren hệ mét ISO (ISO = International Organization for standardization = Tổ chức Tiêu chuẩn Quốc tế). Được phân thành ren thường và ren nhuyễn.

Ren thường được biểu thị rõ ràng qua ký hiệu ngắn chỉ proíin với đường kính danh nghĩa. Các thông số về độ lớn của bước ren phải lấy ra từ bảng tra cứu hoặc tính với công thức.

Ngược lại với ren thường, ren nhuyễn có cùng đường kính danh nghĩa nhưng bước ren nhỏ. Bước ren này được ấn định trong chuỗi số để lựa chọn. Kích thước bước ren trong ký hiệu ren được cho biết bổ sung theo mm (thí dụ M 20 X 1,5).

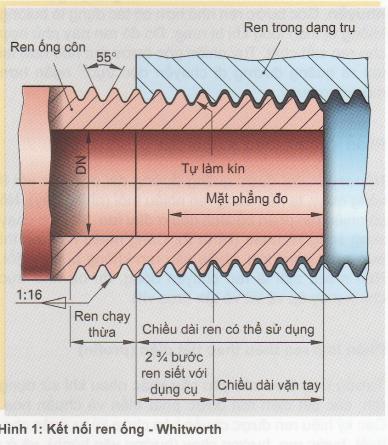

Ren ống Whitworth cho ống có ren và phụ tùng lắp ráp theo DIN 2999. Sử dụng cho đường ống cung cấp khí nén, có bước ren nhỏ và có thể xem như là ren nhuyễn. Kết nối ren gồm ren trong dạng trụ và một ren ngoài hình côn (Côn 1:16) (Hình 1).

Thí dụ: về bài tính bulông:

Momen siết của bulông M1O (bước ren 1,5 mm) là 50 Nm. Chìa khóa miệng có chiều dài đòn bầy tác dụng 150 mm.

Qua kết hợp của ren trong hình trụ với ren ngoài dạng hình côn được bảo đảm, phần lớn kết nối ống đã được làm kín qua việc ép kim loại với kim loại. Một chất làm kín được lắp vào lúc vặn. Nó cân bằng cho những bất thường nhỏ trên bề mặt ren và làm kín bổ sung.

Các kích thước của ren này phải được lấy từ bảng tra cứu. Kích thước (độ lớn) danh nghĩa của ren không dựa vào đường kính ngoài của ren mà dựa vào độ rộng danh nghĩa DN của ống. Nó chỉ gần bằng đường kính trong của ống và dùng làm tham số cho các bộ phận khớp nhau.

Bài tập:

1. Hãy kể 6 đặc điểm khác nhau được sử dụng để phân loại ren.

2. Hãy diễn đạt qua một câu ghi nhớ về mối quan hệ giữa bước ren và chiều sâu ren.

3. Vì lý do gì sự tự hãm ở ren nhuyễn lớn hơn ren thường?

4. Ren nhiều mối được sử dụng đề làm gì?

5. Hãy kể ra chỉ dẫn phải có của một ký hiệu ren.

6. Kể tên 3 tiết diện ren, và cho biết các đặc điểm tương ứng.

7. Hãy cắt nghĩa, tại sao răng ống Whitworth phù hợp cho kết nối kín.

Thành phần của kết nối ren

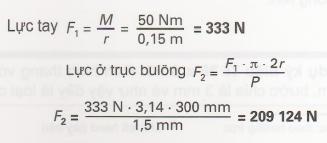

Dạng bulông

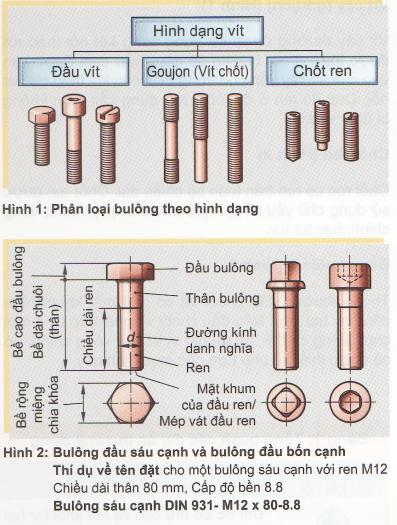

Các yêu cầu của kết nối bulông rắt khác nhau. Tương ứng như vậy, một số lượng lớn bulông khác nhau được phát triển. Chúng khác nhau qua hình dạng đầu, kích thước thân (chuôi), đầu cuối bulông, loại ren và dạng ren (Hình 1).

Đầu bulông

Các đầu bulông quan trọng nhất gồm: bulông sáu cạnh và bulông bốn cạnh, bulông trụ với đằu lục giác chìm, bulông (vít) xè rành và bulông (vít) xẻ rãnh chữ thập.

Bulông đầu sáu cạnh là loại đầu bulông thường được sừ dụng (Hình 2 bên trái).

Bulông đầu bốn cạnh (Hình 2 bên phàl) cần kích thước đặt chìa vặn (bề rộng miệng chìa khóa) nhỏ hơn so với bulông sáu cạnh, vì bề mặt tựa cho miệng chìa khóa lớn hơn. Tuy nhiên góc vặn tăng từ 60° đến 90° khi vặn bằng chìa khóa với bulông đầu bốn cạnh thay vì sáu cạnh. Do đó ở vị trí tiếp cận kém, bulông đầu bốn cạnh rất khó quay với một chìa khóa (cờ lê) miệng. Bulông trụ với đầu lục giác chìm (Hình 3 bên phải) cần ít chỗ lúc siết và tháo (mở). Nó có thể thay thế bulông đầu sáu cạnh ở những nơi khó tiếp cận.

Bulông trụ với đầu lục giác chìm (Hình 3 bên phải) cần ít chỗ lúc siết và tháo (mở). Nó có thể thay thế bulông đầu sáu cạnh ở những nơi khó tiếp cận.

Bulông này cũng được sử dụng khi có yêu cầu khoảng cách nhỏ giữa các bulông. Nó tạo điều kiện tiết kiệm trọng lượng thông qua cấu trúc được thiết kế thích hợp của các cấu kiện. Đầu vít được đặt chìm xuống để tạo độ nhẵn cho bề mặt chi tiết, ở các chi tiết quay, nguy cơ gây thương tích qua đó được giảm đi (Hình 3).Vít đầu xé rãnh có nhiều dạng đầu khác nhau. Nó được siết với một cái vặn vít (tuộc nơ vít). Do tác động của đòn bẩy nhỏ nên chỉ đạt được lực kẹp tương đối nhỏ.

Vít đầu xẻ rãnh chữ thập siết chặt hơn vi bề mặt để siết lớn hơn. Loại này thích hợp dùng với cây vặn vít do dẫn hướng cùa cây vặn vít tốt hơn, cũng phù hợp rất tốt cho siết và tháo bằng máy (Hình 4).

Đầu bulông cho mục đích đặc biệt

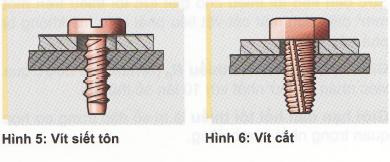

Vít siết tôn (Hình 5) được tôi (trui) cứng và tự tạo dạng ren đai ốc lúc siết vào. Nỏ phù hợp kết nối tôn (kim loại tấm) đến 2,5 mm dày. Đường kính lỗ phải tương ứng với đường kính lõi.

Vít cắt (Hình 6) được tôi thấm than và tự cắt ren đai ốc. Nó có rãnh thoát phoi như cây ven răng. Vít cấy (goujon) (Hình 1)

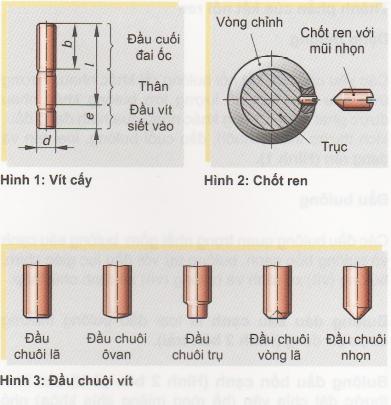

Vít cấy (goujon) (Hình 1)

Vít cấy thường được sử dụng trong kết nối tháo rời được thay vì với bulông có đầu. Đầu cuối được vặn vào của vít cấy vẫn còn trong cấu kiện khi tháo rời kết nối. Qua đó ren ở đai ốc được dùng cẩn thận không bị ảnh hường.

Chốt ren (Hình 2)

Chốt ren có ren trên toàn bộ chiều dài. Chốt ren được sử dụng chủ yếu để giữ (đề bảo đảm) vị trí cho vòng chỉnh, bạc lót v.v.

Đầu chuôi vít (Hình 3)

Thông thường đầu chuôi vít có một mặt khum hình côn hay hạt đậu. Nếu đầu chuôi vít phải đáp ứng một chức năng cụ thể, thí dụ giữ vị trí của vòng chỉnh, nó sẽ được thiết kế phù hợp cho mục đích này.

Độ bền của bulông và đal ốc

Độ bền của bulông và đal ốc

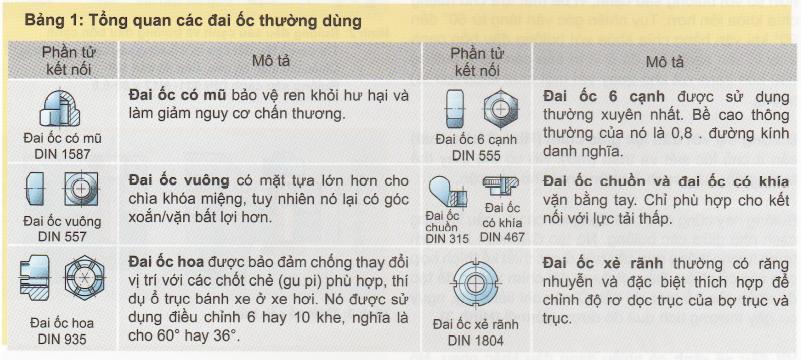

Tùy theo mục đích sử dụng, những yêu cầu khác nhau được đặt ra cho độ bền. Với ký hiệu nhận dạng, các thông tin mã hóa về cấp độ sức bền được thể hiện trên bulông và đai ốc (Hình 4).

Bulông (vít): cấp độ bền hiền thị hai số, cách nhau bằng một dấu chấm.

Sức bền kéo tối thiểu Rm (N/mm2) có được bằng cách nhân số thứ nhất với 100.

Sức bền kéo tối thiểu cho biết lực tối thiểu trên một mm2 diện tích mặt cắt vật liệu phải chịu mà không bị phá hủy.

Giới hạn đàn hồi tối thiểu Re (N/mm2) có được qua việc nhân số thứ nhất với 10 lần số thứ hai.

Giới hạn đàn hồi tối thiểu là trị số đặc trưng cơ học quan trọng nhất của bulông.

Thí dụ Tìm sức bền kéo tối thiểu Rm và giới hạn kéo tối thiểu Re của một bulông với cấp độ bền 9.8.

Lời giải:

Rm = 9 • 100 N/mm2 =900 N/mm2

Re = 9 • 8 • 10N/mm2 = 720 N/mm2

Ở tải nằm dưới giới hạn đàn hồi, xem như trong phạm vi đàn hồi, bulông hoạt động như một lò xo kéo mạnh (Hình 1). ở ứng suất kéo, lò xo dài hơn không đáng kể. Khi giảm tài nó trở về chiều dài ban đầu. Ở ứng suất kéo vượt qua giới hạn đàn hồi, bulông sẽ dài ra rõ rệt và bị biến dạng. Lực ép giữa các bộ phận sẽ ít hơn và bulong có thể tự long ra. Tiết diện cùa bulông phải được chọn lớn hơn sao cho ứng suất tối đa xuất hiện còn nằm dưới giới hạn đàn hồi.

Ở ứng suất kéo vượt qua giới hạn đàn hồi, bulông sẽ dài ra rõ rệt và bị biến dạng. Lực ép giữa các bộ phận sẽ ít hơn và bulong có thể tự long ra. Tiết diện cùa bulông phải được chọn lớn hơn sao cho ứng suất tối đa xuất hiện còn nằm dưới giới hạn đàn hồi.

Đai ốc (tán): được nhận dạng chỉ qua một con số. Từ đây người ta tim ra sức bền kéo tối thiểu Rm như với bulông.

Đối với những yêu cầu đặc biệt, còn có bulông và đai ốc có độ bền cao, chịu bền nhiệt hoặc tính bền chống ăn mòn.

Vòng đệm (long đền)

Các vòng đệm có tác dụng ngăn chặn sự hư hại củạ bề mặt chi tiết, ở các chi tiết rèn, cán hay đúc mặt, để tựa của đai ốc và của đầu bulông được cải thiện qua các vòng đệm. Lực ép mạnh qua đó phân bố đều trên vòng đệm (tấm đỡ).

Bề mặt nghiêng phải được làm bằng qua các đệm nghiêng (Hình 2). Cho các đà u người ta sử dụng đệm vuông với hai rãnh, cho đà I sử dụng đệm có một lằn rãnh.

Khóa chặt bulông

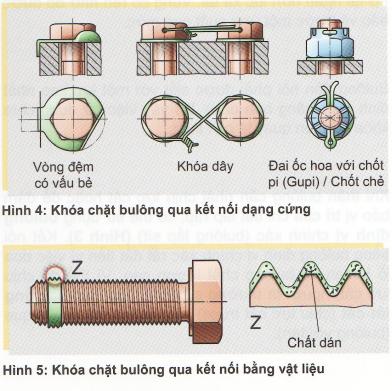

Qua dao động, nhiệt độ dao động và ứng suất đổi chiều, kết nối bulông có thể tự tháo (lỏng). Vị trí của nó phải được giữ cố định ở các lực tải này. Việc hãm kết nối bulông được phân loại ra thành kết nối lực, kết nối dạng cứng và kết nối bằng vật liệu tùy theo cách tác động.

Khóa chặt bulông qua kết nối lực (Hình 3) qua tác động sức căng ban đầu của một chi tiết đàn hồi ở vòng lò xo (đệm chẻ), vòng đệm răng v.v hoặc do tăng ma sát. Điều này xảy ra qua việc đặt (chèn) các vòng nhựa, thay đổi bước ren hay sức căng với đai ốc hãm. Khóa chặt bulông qua kết nối dạng cứng tạo thành một trở ngại cho sự tự nới lỏng. Tuy nhiên qua độ vân không ngăn chặn được việc nới lỏng nhẹ các kết nối (Hình 4)

Khóa chặt bulông qua kết nối dạng cứng tạo thành một trở ngại cho sự tự nới lỏng. Tuy nhiên qua độ vân không ngăn chặn được việc nới lỏng nhẹ các kết nối (Hình 4)

Khóa chặt bulông qua kết nối bằng vật liệu thông thường có thể đạt được bằng cách dán các ren với nhựa lỏng có khả năng biến cứng (Hình 5).

Lựa chọn kết nối bulông (vít)

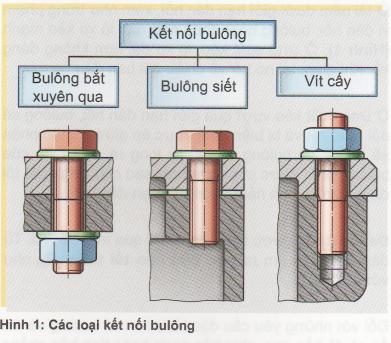

Các bộ phận có thể được kết nối qua nhiều loại bulông khác nhau (Hình 1):

Phương pháp đơn giản nhất và hiệu quả nhất là bulông bắt xuyên với tán (bulông với đai ốc). Kết nối bulông gồm thân bulông, vòng đệm và đai ốc. Chi tiết kết nối có các lỗ thông.

Nếu vì một số lý do nhất định (thiếu không gian v.v.) người ta không thể sử dụng đai ốc, khi đó kết nối có thế thực hiện bởi một vít siết. Do vậy bộ phận phải có lỗ răng ở trong. Việc này rất tốn kém trong sản xuất.

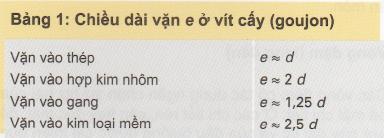

Qua việc thường xuyên tháo lòng, ren trong sẽ bị hư hỏng. Để ngăn chặn điều này người ta sử dụng vít cấy (goujon). Đầu mút vít được vặn chặt vào cấu kiện. Để làm việc này cần thiết phải có một gá siết hay một đai ốc với ốc hãm. Chiều dài yêu cầu tùy thuộc vào vật liệu thành phần lắp ráp (Bảng 1). Lúc tháo ra vít cấy giữ nguyên trong ren đai ốc của cấu kiện. Ở tải đổi chiều dọc trục (nghĩa là trong hướng trục), thí dụ: ở thanh truyền hay khi có nhiệt độ biến đổi bất thường, việc sử dụng bulông cứng sẽ không còn ý nghĩa. Qua đó bulông sẽ bị kéo dài bởi tái mạnh của tiết diện yếu nhất (trong vùng có ren). Sự kéo giãn này của bulông dẫn đến tháo lỏng kết nối hay gãy bulông. Đối với những ứng suất đổi chiều này các thiết kế về những loại bulông giãn nở với độ bền cao hơn hẳn đã được phát triển (Hình 2). ở bulong đàn hồi, phần thân dài, mỏng có tiết diện thấp nhất (90% của đường kính lõi ren). Thân này sẽ kéo giãn bởi lực tải của bulông và trở lại ngắn hơn lúc xả tải. Vùng có ren nhờ đó được bảo vệ trước một ứng suất quá mức.

Ở tải đổi chiều dọc trục (nghĩa là trong hướng trục), thí dụ: ở thanh truyền hay khi có nhiệt độ biến đổi bất thường, việc sử dụng bulông cứng sẽ không còn ý nghĩa. Qua đó bulông sẽ bị kéo dài bởi tái mạnh của tiết diện yếu nhất (trong vùng có ren). Sự kéo giãn này của bulông dẫn đến tháo lỏng kết nối hay gãy bulông. Đối với những ứng suất đổi chiều này các thiết kế về những loại bulông giãn nở với độ bền cao hơn hẳn đã được phát triển (Hình 2). ở bulong đàn hồi, phần thân dài, mỏng có tiết diện thấp nhất (90% của đường kính lõi ren). Thân này sẽ kéo giãn bởi lực tải của bulông và trở lại ngắn hơn lúc xả tải. Vùng có ren nhờ đó được bảo vệ trước một ứng suất quá mức.

Bulông đàn hồi phải được siết với một lực kẹp nhất định (sức căng ban đầu). Do vậy việc sừ dụng chìa khóa momen quay là cần thiết.

Khi thân bulông cần phải chịu lực cắt hoặc để đảm bảo vị trí của chi tiết lắp ráp, có thể sử dụng bulông định vị chính xác (bulông lắp sít) (Hình 3). Kết nối băng bulông định vị chính xác rất đắt tiền vì việc doa lỗ khoan và bulông chất lượng cao. Vì thế để chịu lực cắt, người ta thường sử dụng ống kẹp hay ống lót cắt (chịu lực cắt trượt) với bulông bắt xuyên qua (bulông với tán).

6.3 Kết nối chốt và kết nối bulong

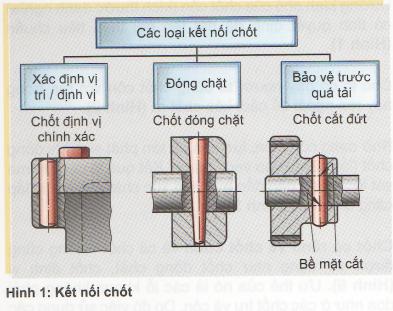

Qua việc lắp vít cấy (đóng chốt), các chi tiết lắp ráp kết nối với nhau bời dạng kết cấu tháo rời được.

Chốt định vị chính xác kết nối các bộ phận máy để chúng có được vị trí chính xác với nhau. Các bộ phận này được đảm bảo chống lại sự dịch chuyển cũng như có thể đưa trở lại dễ dàng về vị trí ban đầu sau khi tháo ra. Sự truyền lực thực sự thường được thực hiện bởi một kết nối bulông bổ sung (Hình 1).

Chốt đóng chặt (lắp chặt) có thể truyền lực nhỏ hơn. Nó là cách đơn giản và có chi phí thấp để sản suất các kết nối cứng và chuyển động (Hình 1).

Chốt cắt đứt bào vệ máy khi quá tải (ứng suất quá mức). Nó được lắp vào giữa trục truyền động và trục làm việc chính. Khi quá tải chỉ chốt cắt đứt (điểm phải gãy) bị phá hủy (Hình 1).

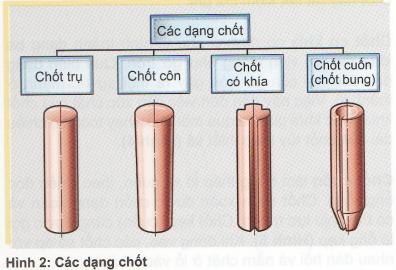

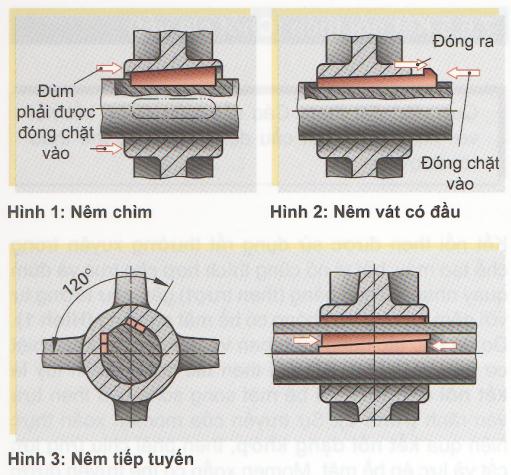

Có sẵn nhiều chốt tiêu chuẩn khác nhau đáp ứng các yêu cầu khác nhau. Các chốt thường dùng nhất là: chốt trụ, chốt côn, chốt có khía và chốt cuốn (chốt bung, chốt chẻ, chốt lò xo) (Hình 2). Chốt trụ có thể được sử dụng làm chốt định vị, chốt đóng chặt và chốt cắt đứt. Các loại này được phân biệt qua kích thước có dung sai, được nhận dạng ở đầu cuối của chốt (Hình 3).

Chốt trụ có thể được sử dụng làm chốt định vị, chốt đóng chặt và chốt cắt đứt. Các loại này được phân biệt qua kích thước có dung sai, được nhận dạng ở đầu cuối của chốt (Hình 3).

Thí dụ ký hiệu cùa một chốt trụ đường kính từ 8 mm và dài 50 mm với đầu hình hạt đậu.

Chốt trụ DIN 7-8 m6 X 50

Chốt trụ loại m16 được sử dụng chủ yếu làm chốt định vị. Các chốt loại h8 và h11 dùng làm chốt đóng chặt. Cho các lỗ cụt (lỗ không thông) có chốt trụ với rãnh dài (để thông gió) và với ren trong (để cảo chốt) (Hình 4).

Chốt trụ loại h11 thì yêu cầu các lỗ khoan đã doa. Các chi tiết cần kết nối với nhau phải được khoan và doa trong tình trạng lắp ráp. Để đảm bảo một đế tựa (mặt tựa) chính xác, các lỗ khoan của từng chi tiết phải làm sạch bavia. Trước khi đóng vào, các chốt nên được thoa mỡ. Qua đó tránh được việc bị hao mòn, nghĩa là sự hàn nguội.

Chốt côn phục vụ chủ yếu để đóng cứng (đóng chặt). Nó có một tỷ lệ côn tiêu chuẩn hóa từ 1:50 nghĩa là trên 50 mm chiều dài côn thay đổi đường kính ở 1 mm.

Đường kính nhỏ của chốt côn (kích thước danh nghĩa) có tính quyết định để đặt tên gọi theo tiêu chuẩn (Hình 1).

Đường kính nhỏ của chốt côn (kích thước danh nghĩa) có tính quyết định để đặt tên gọi theo tiêu chuẩn (Hình 1).

Cho lỗ có đáy người ta dùng chốt côn với ren trong hay ren ngoài đề cảo, kéo chốt ra (Hình 2).

Nhờ dạng côn thon, lực nén rất lớn phát sinh khi đóng chốt (lắp căng) vào vách thành. Kết quả là các lực ma sát lớn từ đó dẫn đến một tiếp xúc chặt còn gọi là lắp căng cho chốt (Hình 3).

Chốt có rãnh và chốt cuốn và cả chốt bulông cũng được sử dụng như chốt đóng chặt, chốt định vị (Hình 6). Ưu thế của nó là các lỗ khoan không phải doạ như ở các chốt trụ và côn. Do đó việc sử dụng các chốt này rất tiết kiệm chi phí.

Chốt có khía có rãnh ở chu vi hình thành dạng ba khía dài với viền giống như gỡ tròn. Qua biến dạng dẻo-đàn hồi của gờ tròn gây ra một sự ép mạnh ở thành lô. Việc này dẫn đến việc tiếp xúc chặt của chốt khía. Các khía giãn ra qua một phần hay toàn bộ chiều dài của chốt tùy theo thiết kế (Hình 4).

Bài tập:

Bài tập:

1. Theo phạm vi sử dụng, chốt được phân biệt như thế nào?

2. Chốt định vị và chốt cắt đứt để làm gì?

3. Các dạng chốt phân biệt thế nào?

4. Cho biết lý do tại sao chốt trụ cho lỗ cụt có một ranh dài (dọc) và một ren trong?

5. ở vị trí nào bạn có thể đo đường kính danh nghĩa của chốt?

6. Mô tả trình tự gia công đẻ chế tạo một kết nối chốt côn.

7. Vì lý do gì chốt trụ và chốt côn trong nhiều phạm vi sử dụng bị thay thế bởi chốt có khía và chốt cuốn?

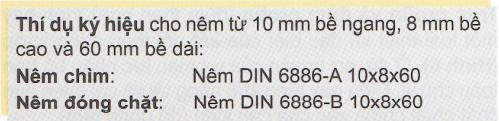

6.4 Kết nối nêm

Qua kết nối nêm, cấu kiện được kết nối với nhau bằng lực có thể tháo ra được.

Bulông và chốt không phù hợp để truyền tải momen quay (xoắn) lớn giữa một trục và một đùm (may ơ). Người ta có thề sử dụng kết nối nêm. Thí dụ như ở trường hợp máy móc hạng nặng. Con nêm được đóng vào rãnh kết nối trục và đùm. Chiều sâu của rãnh được tiêu chuẩn hóa. Rãnh ở đùm phải có độ nghiêng tương ứng với nêm.

Độ nghiêng thấp của nêm tác động một lực căng F1 tạo ra một lực ép Fn (lực thẳng góc) lớn và như thế hình thành một lực ma sát Fr lớn (Hình 5).

Ở kết nối nêm bánh răng, puli đai v.v. không cần phải được bảo vệ chống lại việc dịch chuyển.

Nêm chỉ chịu tải ở dưới và ở trên bề mặt ma sát và có độ rơ ờ bên hông.

Vì lực ép (lực thẳng góc) lớn tạo ra sự lắp căng của nêm gây nên biến dạng giữa trục và đùm (Hình 6). Sự biến dạng này một mặt dẫn đến một mặt tựa chặt của đùm nhưng mặt khác tạo ra sự dịch chuyển nhẹ của trục trung tâm (ở giữa) và như thế tạo ra độ lệch tâm của kết nối. Qua đó hình thành việc mất cân bằng, có thể gây ra dao động.

Trong tình trạng quá tài có thể xảy ra của sự kết nối lực, nêm tạo ứng suất ở một bên của rãnh và chịu ứng suất cắt. Kết nối nêm sau đó là kết nối lực và kết nối dạng khớp (Hình 5).

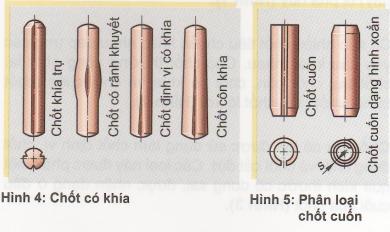

Các dạng nêm quan trọng nhất là nêm chìm, nêm đầy (nêm lói), nêm vát có đầu và nêm tiếp tuyến (Hình 1 đến 4).

Ném tiếp tuyến thích hợp cho việc truyền momen xoắn cao, va đập và cả cho momen xoắn đổi chiều. Sự kết nối được dựa vào hai cặp nêm so le (Hình 3). Bài tập:

Bài tập:

1. Hãy giải thích tại sao kết nối nêm lá kết nối lực.

2. Kết nối nêm phù hợp cho phạm vi sử dụng nào?

3. Độ nghiêng được chuẩn hóa của nêm là bao nhiêu?

4. Phác họa tác động lực và truyền lực ở một kết nối nêm.

5. Tại sao khóa chống dịch chuyển dọc trục ở một kết nối nêm là không cần thiết?

6.5 Kết nối then (Chốt cla vết)

Qua việc đặt then. Các cấu kiện được kết nối với nhau bằng kết cấu dạng khớp có thể tháo rời được.

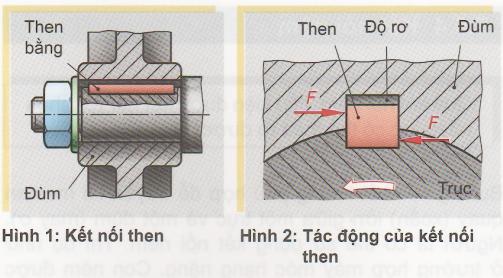

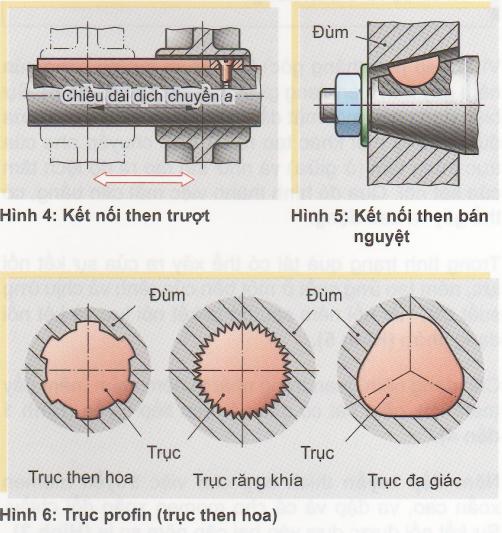

Kết nối then được sử dụng rất thường xuyên trong chế tạo máy, bời vì nó cũng thích hợp cho trục và đùm quay nhanh. Then bằng (then trượt) gần như tương tự với nêm, nhưng nó không có bề mặt nghiêng (Hình 1). Do đó các tác dụng của then và nêm có sự khác biệt cơ bản với nhau. Kết nối then tác động thuần túy là kết nối dẫn theo, vi bề mặt song song của then tựa vào rãnh (Hình 2). Sự truyền cúa momen xoắn thực hiện qua kết nối dạng khớp, then phải chịu ứng lực cắt và lực ép bề mặt. Momen xoắn có thể truyền được ít hơn so với kết nối nêm.

Kết nối then chịu lực ở bề mặt hông và có khe hở (độ rơ) ờ bên trên.

Qua đó ngăn ngừa được việc trục và đùm làm biến dạng lẵn nhau vả có được chuyển động chạy tròn chính xác. Để đùm không thể trượt trên trục, cần thiết có một bộ phận khóa chống lại dịch chuyển hướng trục. Việc này có thể thực hiện bởi vòng chình, chốt v.v.

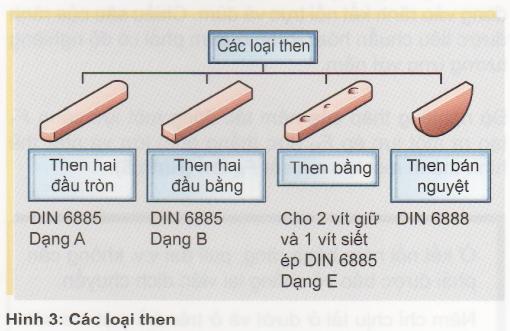

Người ta phân biệt bốn loại then (Hình 3):

Then bằng hai đầu tròn (bo tròn) là loại then sử dụng nhiều nhất.

Then bằng hai đầu bằng phải được bảo đảm chống dịch chuyển dọc trục. Rãnh then ờ trục cho then hai đầu bằng có chi phí sản xuất rẻ hơn so với các then hai đầu tròn.

Loại then bằng cho phép có sự dịch chuyển của đùm lên trục cũng được gọi là then trượt (Hình 4). Thí dụ: qua then trượt, có một chuyển động dọc trục của bánh xe răng lên trục và như thế có thể tạo ra việc chuyển đổi tỷ số truyền động khác nhau ở một hộp số.

Then bán nguyệt (Hình 5) phù hợp tốt cho truyền momen xoắn ờ trục có đót côn (đầu côn), bởi vì nó tự điều chình lên rãnh đùm. Do dạng của then bán nguyệt là đoạn tròn và do đó cần rãnh trong trục sâu hơn, khả năng tải của kết nối bị hạn chế.

Trục profin và đùm profin (đùm then hoa) trình bày một loại thiết kế đặc biệt của kết nối then dạng khớp (Hình 6). ở đó, sự truyền của momen lực phân bố trên toàn chu vi. Điều này tăng khả năng tải và cải thiện tính chất chạy chính xác cùa cấu kiện (độ đồng tâm). Bài tập:

Bài tập:

1. Sự khác nhau giữa then và nêm là gì?

2. Giải thích về truyền lực ở một kết nối then.

3. So sánh tính chất quay đồng tâm ở kết nối nêm và kết nối then.

4. Tại sao phải khóa đùm chống lại dịch chuyển dọc?

5. Hãy kể bốn loại then.

6. Then trượt cần thiết để làm gì?

| Nhất nghệ tinh cơ điện tử |