1/ Gia công tia lửa điện là gì?

Phương pháp gia công tia lửa điện là phương pháp phóng các tia lửa điện lên bề mặt vật liệu gia công, làm cho lớp vật liệu cần gia công đi bị nóng chảy hoặc bốc hơi bởi một quá trình điện nhiệt.

2/ Nguyên lý của phương pháp

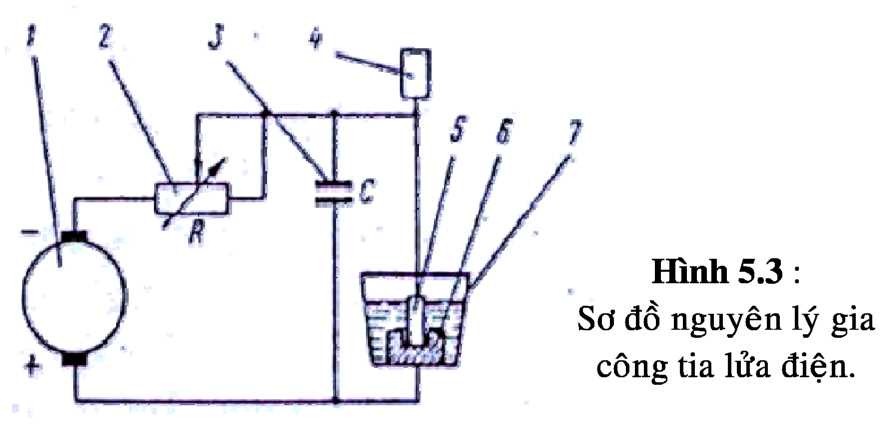

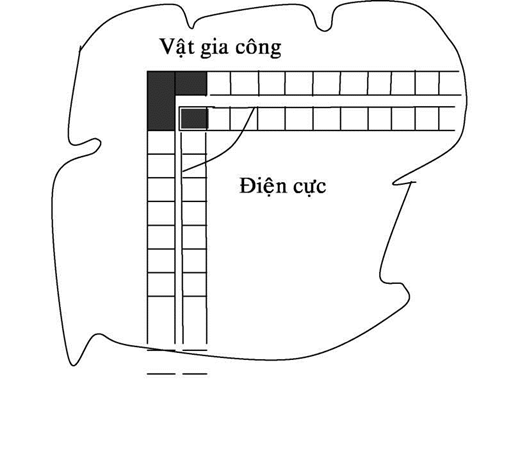

Nguyên lý gia công tia lửa điện (EDM) hay ăn mòn điện là sự ăn mòn kim loại bằng tia lửa điện. Trong gia công bằng tia lửa điện, dụng cụ và chi tiết là hai điện cực, trong đó dung cụ là Cathod và chi tiết là Anod. Hai điện cực này được đặt trong dung dịch cách điện luôn có các ion di chuyển tự do. Dưới ảnh hưởng của dòng điện một chiều có tần scí 50:500 kHz, điện áp 50300 V và cường độ dòng điện 0,1500 A giữa hai điện cực có điện trường. Khi điện áp tăng lên thì từ bề mặt âm có điện tử phóng ra, tiếp tục tăng điện áp thì chất lỏng giữa hai điện cực bị ion hóa làm cho khoảng chất lỏng đó trở nên dẫn điện. Hiện tượng này gọi là hiện tượng đánh thủng điện, vật bị ion hóa gọi là kênh dẫn điện. Dòng điện tiếp tục chạy chừng nào điện áp chưa đạt trị số bằng “trị số tắt”, ở đó quá trình phóng điện không duy trì được nữa.

Thời gian của quá trình phóng tia lửa điện rất ngắn từ 2.10‘4 đến 4.10‘4 giây. Khi có tia lửa điện, nhiệt độ có thể đạt 12.000°c, mật độ trong kênh dẫn điện có thề đạt đến 106

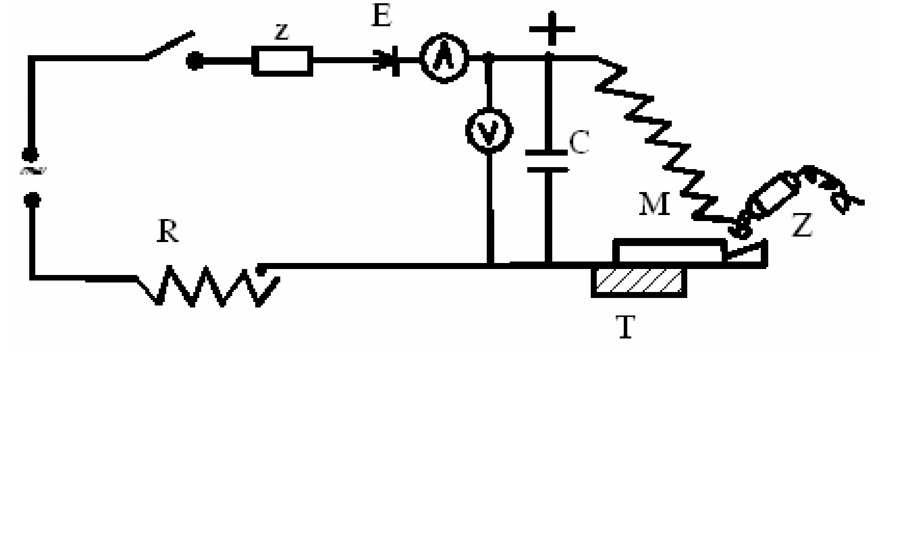

A/cm2. Để có tia lửa điện liên tục thì sau một thời gian ngắn khi dòng điện chạy qua, phải ngưng cung cấp năng lượng. Yêu cầu này được thực hiện nhờ một máy phát xung RC đơn giản. Nguyên lý hoạt đông của nó như sau : Điện áp cung cấp U0 qua điện trờ R nạp cho tụ c. Khi điện áp của tụ tich lên đến Uo bằng điện áp mồi tia lửa thì quá ưình phóng điện bắt đầu và duy trì cho đến lúc Uo giảm xuống trị số điện áp tắt. Sau đó tiếp diễn lại quá trình nạp điện cho tụ và lặp lai như trước.

Do thời gian phóng điện ngắn (khoảng 10’4 đến 10’8 giây) nên nhiệt truyền tới chi tiết gia công ít và không sâu chù yếu tập trung trên bề mặt với nhiệt độ rất cao làm chày và bốc hơi kim loại trong vùng này. Phoi của quá trình gia công là các gọt kim loại bị tách khỏi các điện cực và đông đặc lại thành những hạt nhỏ dạng hình cầu. Khi các hạt bị đẩy ra khỏi vùng gia công, khe hở giữa hai điện cực lớn lên và sự phóng điện không còn nữa. Để tiếp tục gia công cần điều chình hai điện cực lại gần nhau và quá trình trên được lặp lại liên tục.

Trong quá trình gia công có sự ăn mòn ở cả hai điện cực (chi tiết gia công và dụng cụ) nhưng sự ăn mòn nay không đối xứng. Bằng cách lựa chọn các thông số như : độ phân cực, tính dẫn nhiệt, nhiệt độ nóng chảy của vật liệu, thời gian kéo dài cường độ xung điện một cách thích hợp ta có thể đạt được độ mòn 99,5% cho điện cực chi tiết và 0,5% cho điện cực dụng cụ.

3/ Thông số kỹ thuật

3.1/ Vận tốc cắt

Vận tốc cắt Là lượng vật liệu bị bóc đi theo đơn vị thời gianế Nói một cách gần đúng, tốc độ gia công tỉ lệ với cường độ dòng điện gia công. Ngoài ra, năng lượng các xung điện cũng ảnh hưởng đến tốc độ gia công vì năng lượng của xung điện được xác định bởi nhiều yếu tố, khi cần thiết ta có thể xét ảnh hưởng riêng lẻ của từng thông số này đến tốc độ gia côngế Một cách tổng quát, một xung điện phóng có cường độ dòng điện cao sẽ cho vận tốc gia công lớn hơn xung điện có cường độ dòng điện yếu.

3.2/ Chế độ gia công

Các thông số xác định năng lượng của xung điện phóng là: dòng đỉnh, thời gian xung, phân cực của mạch xung được điều khiển, giá trị của điện dung và điện thế nạp tromg trường hợp máy tạo xung dùng tụ điện. Trong cả hai trường hợp, dòng điện trung bình và thời gian nghỉ giữa hai lần phóng điện không tham gia trực tiếp vào chế độ gia công. Các yếu tố khác như vật liệu gia công, vật liệu điện cực, loại chất cách điện và phương thức lưu thông của nó có ảnh hưởng. Nhưng chúng ta có thể nói một cách tổng quát rằng các chế độ gia công phụ thuộc vào các thông số liên quan đến năng lượng các xung điện.

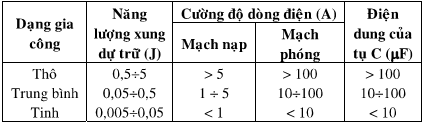

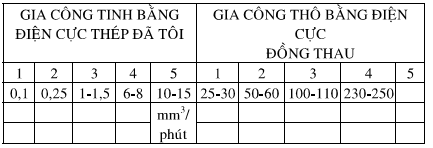

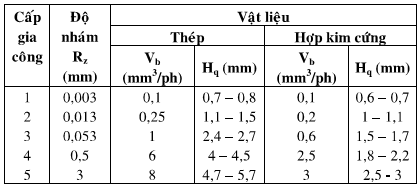

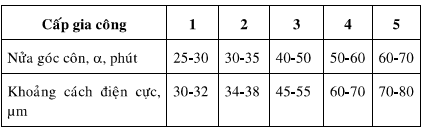

Bảng 5.2: Một số thông số về chế độ gia công

Bảng 5.3: Các đặc tính gần đúng về điện các dạng gia công

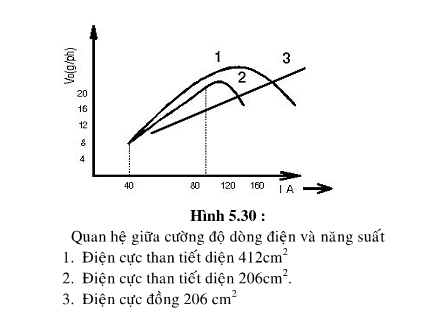

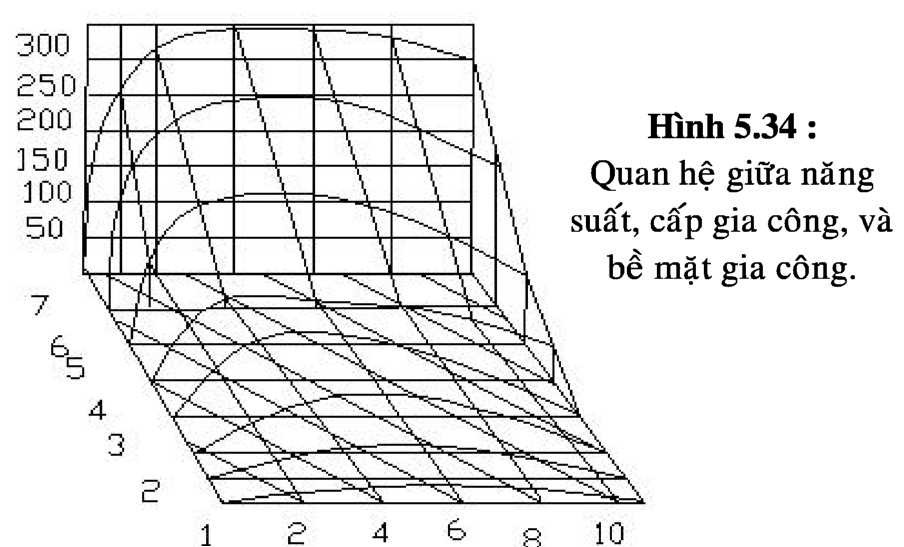

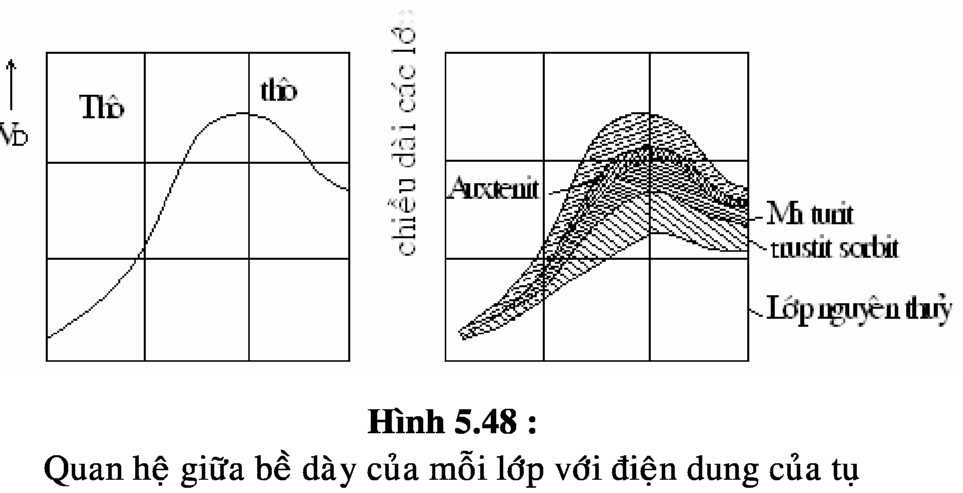

3.3/ Năng suất gia công

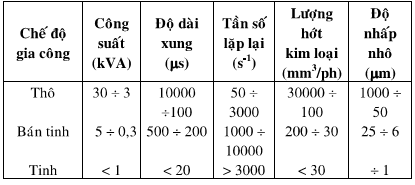

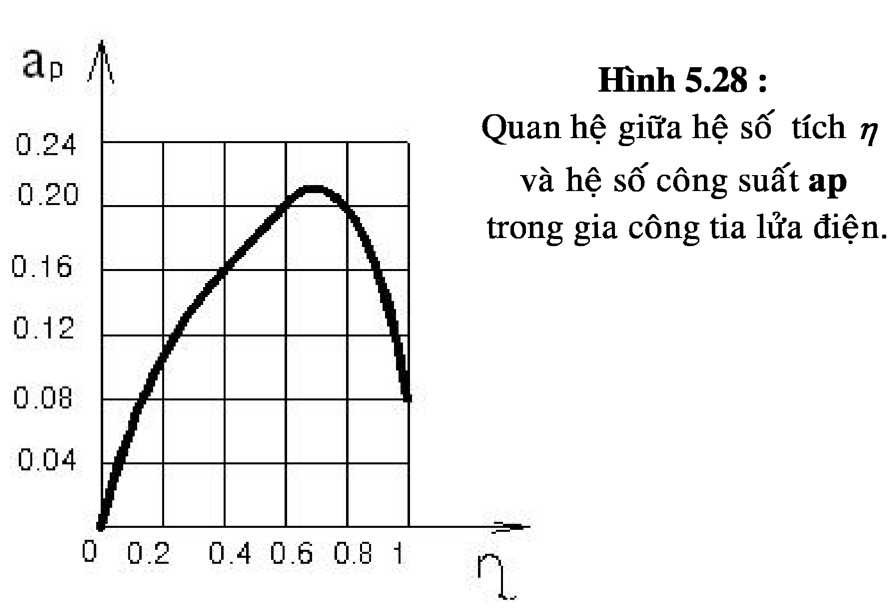

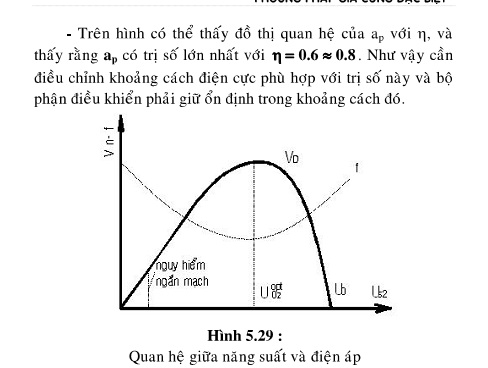

Năng suất gia công phụ thuộc vào rất nhiều yếu tố mà quan trọng nhất là khoảng cách giữa hai điện cực, cường độ dòng điện, tần số tia lửa điện, điện dung, diện tích bề mặt gai công, chất lượng của điện cực, chất cách điện và loại máy phát xung. Trến hình nêu lên mối quan hệ giữa điện thế và khoảng cách cần thiết giữa hai điện cực để phóng điện trong các môi trường khác nhau. Ảnh hưởng của khoảng cách điện cực đến năng suất gia côngế Với khoảng cách nhỏ thì Ucmax nhỏ, tần số tia lửa điện lớn nên năng lượng tích lũy trong xung điện nhỏ và do đó năng suất thấp. Nếu khoảng cách lớn thì ucmax lớn, tần số tia lửa điện thấp, nhưng dòng điện trung bình nhỏ dẫn đến năng suất vẫn thấp.

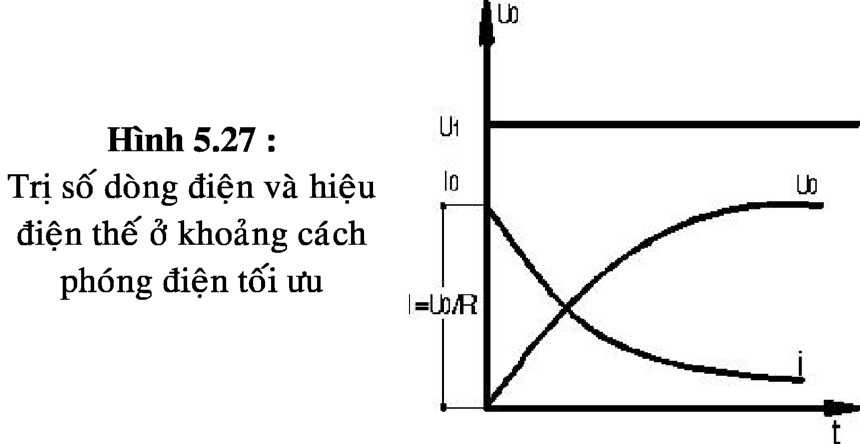

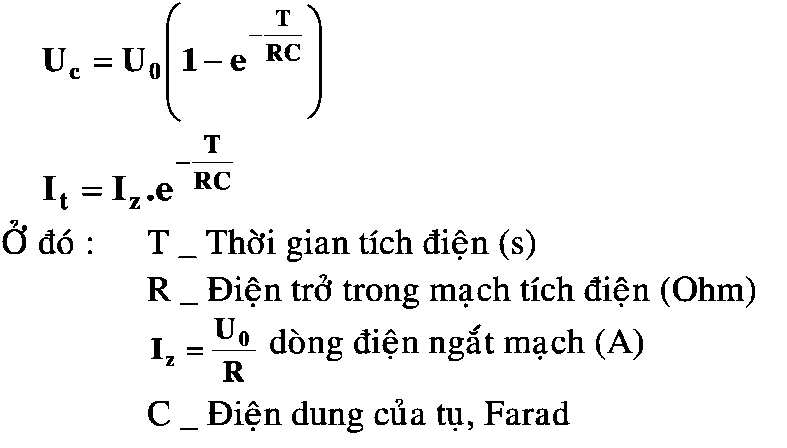

Giữa hai khoảng cách đó, cần tìm một khoảng cách tối ưu, làm sao ở khoảng cách đó sự phóng điện diễn ra đều đặn và năng suất có thể châp nhận được. Dựa trên hình 5.27 chúng ta xem trị số đó.

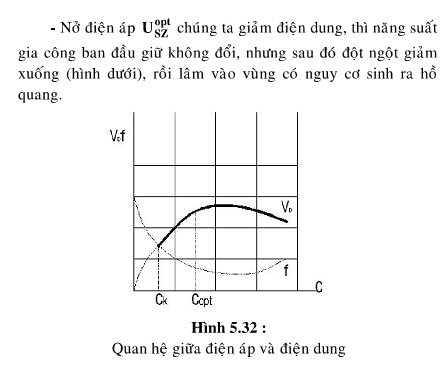

Quan hệ giữa năng suất và điện áp có thể thấy trên hình: vừa tiến gần đến điện cực, gần điện áp từ đến , thì lượng vật liệu được lấy ra sẽ tăng dần, sau đó lại giảm xuống. Trên cơ sở đó, điện áp tôi ưu sẽ là :![]()

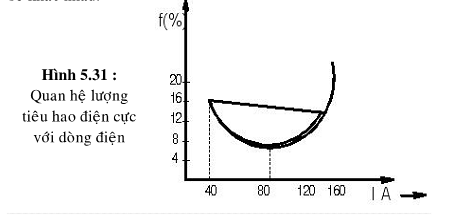

Cũng có thể thấy ưên đồ thị, lượng tiêu hao của điện cực (ỵ) ở điện áp đó cũng ít nhất.

Nếu giảm điện trở, thì dòng điện tích sẽ tăng lên, còn năng suất gia công thì ban đầu tăng theo tỉ lệ, sau khi đạt đến trị số lớn nhất sẽ đột ngột giảm xuống. Lý do tần số cùng tăng với dòng điện, đã trở nên quá cao đến nỗi sự dao động ép dung dịch ra xa khỏi điện cực, do đó quá trình phóng điện diễn ra trong môi trường khí.

Nguy cơ biến thành hồ quang càng tăng hơnể Có thể thấy trên đồ thị rằng lượng tiêu hao nhỏ nhất của điện cực có được với dòng điện nhỏ, hơn là với công suất lớn nhất. Nên dùng giá trị này để làm điểm công tác. Gía trị này thể hiện trên đồ thị hình 5.31, với điện cực bằng grafit, có diện tích 206 cm2. Có thể chú ý thấy rằng với điện cực có vật liệu và diện tích khác nhau, đồ thị biến thiên và cường độ dòng điện tối ưu sẽ khác nhau.

Lượng tiêu hao điện cực lại tăng lên không có nghĩa lí gì nếu gia công với điện dung nhỏ hơn điện dung tới hạn

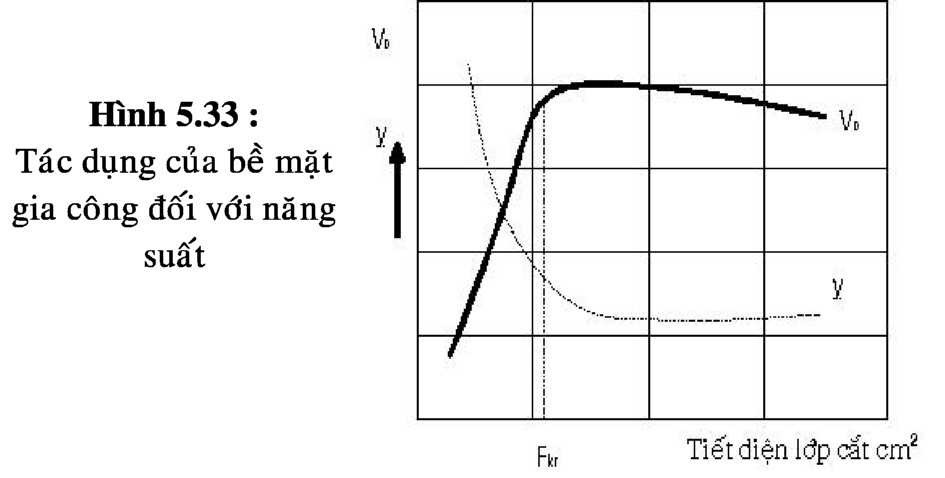

Tác dụng của bề mặt gia công đối với năng suất được thể hiên trên hình sau :

Sau đoạn tăng lên gần tuyến tính thì đến đoạn giảm dần xuống sau khi trị số điện tích đạt giá trị tới hạn Có thể giải thích điều này rằng vì đã vượt quá dòng điện tới hạn, khi đó việc lấy vật liệu điện cực bị tiêu hao ra khỏi khe hở điện cực trở nên khó khăn hơn.

Ớ phần lớn máy gia công tia lửa điện, người ta điều chỉnh dòng điện và điện dung theo một quan hệ nhất định, với chỉ một công tắc đóng mở từng cấp.

Có thể nhận biết rằng với năng suất nhỏ thì bề mặt tới hạn cũng nhỏ. Điều kiện làm sạch điện cực cũng ảnh hưởng lớn đến năng suất gia công. Ví dụ khoan lỗ càng sâu thì việc làm sạch lỗ càng khó, do đó năng suất cũng kém hơn, vì những phần tử nhỏ của vật liệu đã tách ra ngăn cản việc hình thành sự gia công theo đúng kích thước. Theo đó lượng tiêu hao điện cực cũng tăng. Hiện tượng đáng chú ý là khi gia công tinh thì việc tăng áp suất để làm sạch điện cực sẽ nâng cao năng suất, còn khi gia công thô thì ngược lại, tức là làm giảm năng suất.

Điều này có thể giải thích rằng, khi gia công thô để có thể rửa sạch điện cực thì khe hở được điều chỉnh hẹp và những

phần tử vật liệu lớn bị kẹt trong khe, gây dòng ngắn mạch và quá trình gia công bị nhiễu loạn.

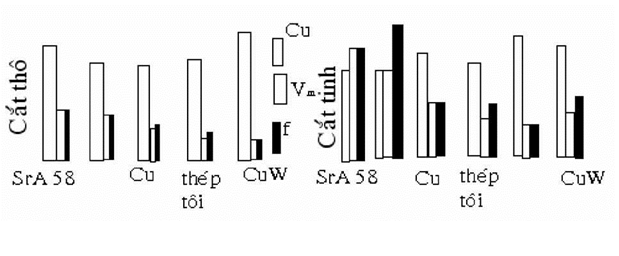

Vật liệu điện cực cũng có ảnh hưởng đến năng suất gia công. Cho đến nay có được lời giải thích hợp lý hoặc chứng minh một cách nhất quán điều lý thuyết cho rằng khả năng dẫn điện và dẫn nhiệt là những yếu tố quyết định. Tính chất của gia công tinh và gia công như yật liệu của chi tiết gia công cũng có ảnh hưởng đến năng suất trung bình.

Năng suất, lượng tiếu hao của điện cực có thể đạt được trong trường hợp gia công kép Ki bằng điện cực từ các vật liệu khác nhau

Trong sổ tay về những máy gia công tia lửa điện, người ta chỉ dẫn máy có thể đạt công suất phôi như thế nào với những mức độ gia công khác nhau. Trong bảng dưới đây là một ví dụ về máy của Hungary, kí hiệu Erosimat 30C. Những số liệu này tất nhiên mới có tính chất định hướng, còn tùy thuộc rất nhiều vào điều kiện cụ thể.

Năng suất của thiết bị gia công tia lửa điện trong những năm gần đây đã được nâng cao đáng kể. Với gia công tinh, năng suất là 0,1-50 mm3/ph, thì ở gia công thô năng suất đạt đến 800 mm3/ph không phải là hiếm có, thậm chí có trường hợp đặc biệt có thể đạt đến 4000 mm3/ph.

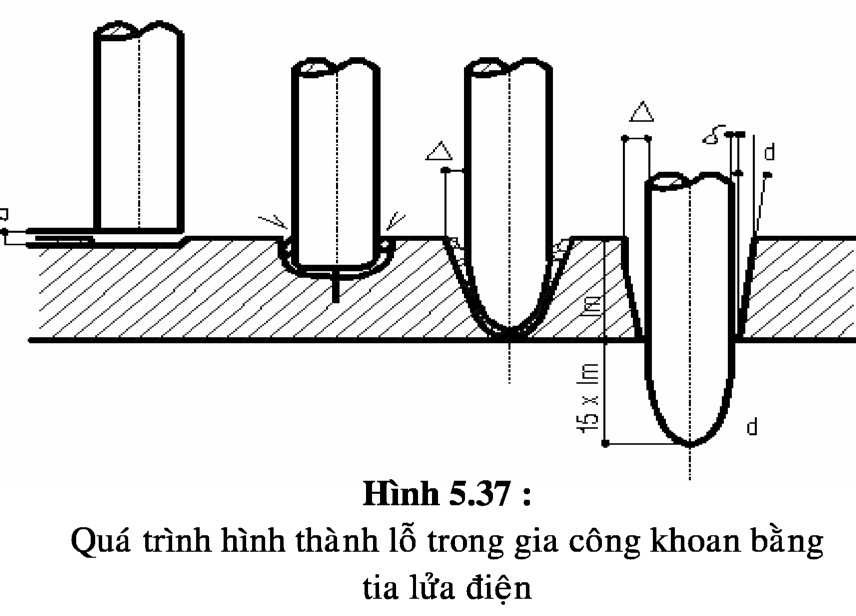

Dụng cụ gia công tia lửa điện thường tiến theo chiều ăn sâu. Tốc độ tiến của dụng cụ cũng có thể dùng để xác định năng suất. Ví dụ chúng ta hãy xem thời gian gia công khoan biến đổi thế nào với chiều sâu gia công.

4/ Độ chính xác của phương gia công tia lửa điện

Độ chính xác gia công chịu ảnh hưởng của các thông số sau :

- Độ chính xác máy gia công tia lửa điện (vị trí tương đối giữa dụng cụ và vật gia công).

- Hình dạng, kích thước và độ mòn của dụng cụ

- Khoảng cách phóng tia lửa điện giữa dụng cụ và bề mặt được gia công.

Chúng ta có thể theo dõi quá trình hình thành của lỗ được khoan bằng tia lửa điện, có thể thấy đường kính của lỗ bao giờ cũng lớn hơn điện cực, vì ở quanh điện cực có tia lửa điện. Đồng thời lỗ có hình côn mà chóp ở phía dưới, vì phần trên tham gia lâu hơn trong quá trình bị ăn mòn nên đường kính lỗ lớn hơn. Ta thấy ở đây lỗ có dạng côn cụt đầuể Trong quá trình gia công những phần tử vật liệu phoi cũng góp phần tạo ra độ côn, những phoi này do tia lửa điện sinh ra ở mặt bến lấy ra. Lỗ càng sâu thì sự chênh lệch đường kính ở phần trên và phần dưới càng tăng. Hiện nay chưa xác định được một cách chính xác những yếu tố chi phôi trị số d và A, vì vậy đồ thị chỉ khoảng cách điện cực bao giờ cũng thể hiện trong dãy dung sai.

Quan hệ có tính chất tuyến tính, điện áp càng lớn thì khoảng cách điện cực càng lớn.

Những lỗ có cạnh sắc, theo kinh nghiệm thì chỉ có thể coi gần như cạnh được vê tròn.

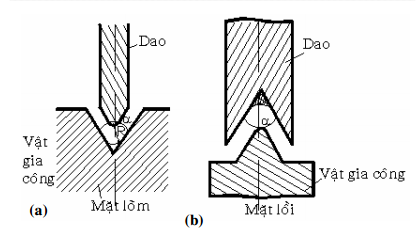

Hình 5.40: Hình dạng điện cực khi gia công những lỗ sắc cạnh

Bề mặt điện cực có thể phân thành những phần nhỏ, và mỗi phần nhỏ lấy đi từ bề mặt đôi diện của vật gia công một lượng phoi, nhưng ở góc thì lượng phoi phải lấy đi nhiều hơn nhiều lần và như vậy điện cực bị mòn đi, cạnh trở nên tròn. Sự hình thành profil này có thể thấy ở hình 5.41a.

Hình 5.41: Hình dạng góc khi gia công bằng tia lửa điện

Hình 5.41b là trường hợp mà cạnh ngoài của nó được gia côngề Ớ đây phoi nhét đầy góc trong của dụng cụ. Do đó vật gia công không thể được gia công hoàn toàn nếu không châp nhận có cạnh vế tròn. Tác giả Vologyin bằng thực nghiệm đã xác lập các số liệu về mức độ vê tròn cạnh :

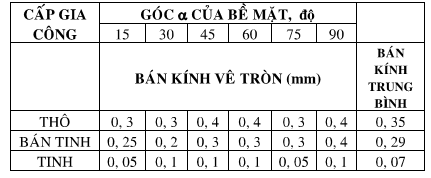

Bảng 5.4: Bán kính vê tròn cạnh trong khi gia công lỗ bằng tia lửa điện

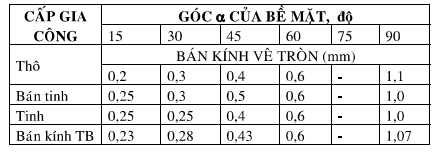

Bảng 5.5: Bán kính vê tròn cạnh ngoài khi gia công bằng tia lửa điện

Với số liệu bảng bên trên có thể thấy rằng mức độ vê tròn cạnh trong không phụ thuộc vào góc giao nhau của các bề mặt, nhưng lại chịu ảnh hưởng của cấp gia côngế Ngược lại số liệu ở bảng bên dưới cho thấy mức độ vê ưòn cạnh ngoài lại phụ thuộc vào góc a, còn cấp gia công thì không có tác dụngề Việc nâng điện cực lên từng lúc làm giảm bán kính, vì nhờ đó phoi đã tích lũy bị đẩy ra khỏi góc.

Cuối cùng độ chính xác kích thước phụ thuộc nhiều vào cấu tạo của máy, trong catalô của máy người ta cho độ chính xác gia công. Chúng ta khẳng định rằng độ chính xác chính máy thông thường khoảng 0,01 mm và dung sai kích thước nhỏ nhất khi làm phẳng cũng bằng 0,01 mm. Ở máy khoan tọa độ bằng tia lửa điện, độ chính xác chỉnh máy đạt đến 0,002 mm và độ chính xác gia công là 0,0025 mm.

5/ Ứng dụng của phương pháp gia công tia lửa điện

Tùy theo tính chất của công việc, các thiết bị gia công tia lửa điện được chia làm 6 nhóm sau :

- Máy gia công lỗ.

- Máy khoan lỗ nhỏ.

- Máy mài theo hình dáng.

- Máy mài dụng cụ.

- Máy cắt đứt.

- Máy gia công khuôn mẫu.

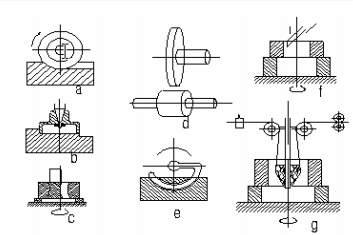

Phổ biến nhất là máy gia công lỗ. ứng dụng để gia công lỗ có đáy hoặc lỗ suốt. Đặc trưng của máy là điện cực chuyển động thẳng để ăn sau vào chi tiết, trên một sỐ thiết bị có thể phôi hợp điện cực có thể chuyển động thẳng với chi tiết quay, hoặc chi tiết quay mà điện cực chuyển động thẳng. Có nhiều phương án để hình thành những bề mặt khác nhau mà người ta

Trên máy mài tạo dáng bằng tia lửa điện có thể mài thành những mặt có dạng khác nhau với độ bóng thích hợpế ơ đây tốc độ tiến của dụng cụ mài là ít. Trong trường hợp dụng cụ mài hoặc vật gia công quay, hình dáng của dụng cụ được chép qua yật gia công. Để làm được việc này điện cực cũng di chuyển một ít. Trên hình có thể thấy một số loại chuyển động. Trên đó dây nhỏ quấn liên tục thay thế cho điện cực là dụng

Hình 5.51: Một số loại chuyển động khi gia công tia lửa điện

Hình 5.51: Một số loại chuyển động khi gia công tia lửa điện

Từ các hình trên có thể thấy rõ rằng, đối với mỗi phương pháp khác nhau cần có máy chuyên dùng riêng biệt, đó chính là điều hạn chế trong việc phổ biến công nghiệp mới này một cách rộng rãi.

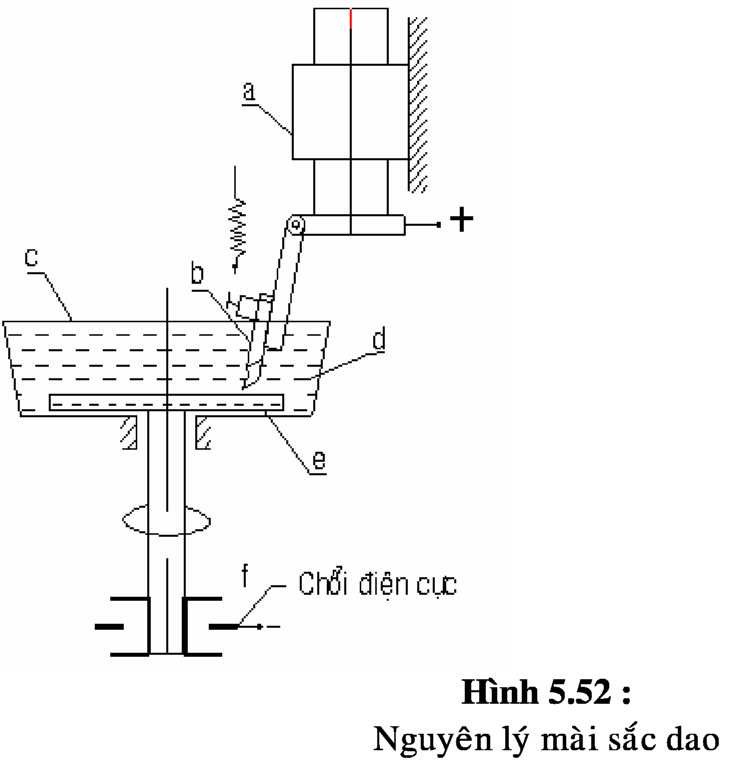

Công nghệ mài sắc dụng cụ bằng tia lửa điện chủ yếu dùng cho hợp kim cứng. Năng suất cao hơn công nghệ mài thường. Hình 5.52 trình bày nguyên lý mài. Điện cực làm dụng là một cái đĩa bằng gang hoặc bằng đồng đỏ. Chuyển động của vật gia công có thể thực hiện bằng máy móc hoặc bằng tay. Cũng như trong các trường hợp gia công bằng tia lửa điện khác, ở đây cũng có đặc điểm là bề mặt gia công bị hóa cứng do sự biến đổi nhanh của nhiệt độ cao với vận tốc làm nguội nhanh mà hình thành một lớp diwolframcarbid (wolfram carbid kép) có tính chất rất cứng. Ví dụ độ cứng của hợp kim 94WC+6CO trong quá trình gia công tia lửa điện có thể tăng từ 1796 kg/mm2 lên 2500 kg/mm2. Từ đó tuổi bền của dụng cụ được mài sắc bằng tia lửa điện cao hơn dung cụ được mài sắc bằng công nghệ thông thường.

Máy cắt chi tiết bằng tia lửa điện cũng được biết với những giải pháp khác nhau. Sơ đồ cấu tạo của máy có thể thấy trên hình dưới:

Cách a tương tự như cách dùng cưa đĩa, cách b như dùng lưỡi cưa. Gần đây bắt đầu phổ biến cách c dùng dây nhỏ (hay còn gọi là cắt dây tia lửa điện sẽ được đề cập ở phần sau). Cách này cũng sử dụng để tạo hình dụng cụ cắt. Bắt đầu người ta khoan một lỗ, sau đó luồn dây qua lỗ và gia công. Bằng máy khoan tia lửa điện thông thường người ta thường gia công các chi tiết có đường kính đến 100 mm. Trong trường này, điện cực là một tấm dày lmm mà lượng tiêu hao là 100-200% .

Một nhóm riêng gồm những máy tia lửa điện để gia công dụng cụ dập, mũi khoan xoắn ốc, mũi khoan ren. Yêu cầu là không có phoi thải. Vì vật gia công thường có kích thước lớn, những máy này được chế tạo theo kiểu chất cách điện được đùn vào khe hở điện cực, sau đó hứng trên mâm. Người ta cũng hay cách áp chặt vào bề mặt gia công một cái đĩa độn đầy căng, có độ bám tốt, bằng cách đó chất cách điện được gom lại và dẫn điẽ Những máy này dùng để gia công những lỗ có độ chính xác không cao lắm.

Khi giới thiệu về phương pháp gia công bằng tia lửa điện, chúng ta phải nói rằng do tác dụng ăn mòn của tia lửa điện mà bề mặt của điện cực trở nên cứng. Chúng ta lợi dụng hiện tượng này trước tiên vào việc xử lý lưỡi cắt của các dao cắt bằng thép gió. Ớ đây mục đích không phải lấy phoi, và vì vậy chúng ta dùng vật gia công như là cực catod. Hơi kim loại ngưng tụ sẽ xúc tiến thêm quá trình biến cứng, vì vậy không không dùng ding dịch lỏng, quá trình phóng điện xảy ra trong môi trường cách điện là không khí. Hình 5.54 giới thiệu sơ đồ nguyên lý của thiết bị, tương tự như trường hợp cắt gọt bằng tia lửa điện.

Điện cực được điều khiển bằng tay trến vật gia công, và tia lửa điện được phóng và nhờ có bộ dao độngế Bề mặt gia công được nung nóng lên 12-15000°c tại chỗ có tia lửa điện phòng lên là nguội đi rất nhanh. Nội ứng suất rất lớn sinh ra trong lớp kim loại đã bị nóng chảy và đông lại nhanh. Một phần hơi kim loại ngưng tụ lại trên bề mặt. Do đó lớp bề mặt trở nên cứng có tính chịu mài mòn rất tốt.

Sơ đồ nguên lý thiết bị làm cứng bề mặt bằng tia lửa điện. Z: Tổng trở; E: Chỉnh lưu; R: Điện trở; C: Tụ; Vi: Bộ dao động; M: Vật gia công (dụng cụ); T: Bàn máy

+ Một số nhà nghiên cứu giải thích quá trình làm cứng bằng cơ chế tác dụng của nhiệt. Ý kiến khác lạu giải thích bằng quá trình di chuyển và tích tụ lại của vật liệu điện cực làm bằng hợp kim cứng, gọi đó là quá trình “mạ bằng hợp kim cứng”. Có lẽ do tác dụng của cả hai hiện tượng trên. Một “lớp trắng” được hình thành với độ cứng rất cao (600-800 Hv), bề dày của nó khoảng vài phần trăm milimét. Trong lớp này đầy bộng khí. Khối u li ti bằng carbid, và nhiều vết nứt chân chim. Lớp tráng chủ yếu thành hình từ nguyên liệu chính. Dưới đó có một vùng 0,1 mm mà chất lượng nhiệt luyện của nó cũng ảnh hưởng lớn đến tính chịu mài mòn.

+ Các đặc trứng công nghệ làm cứng bề mặt bằng tia điện tử là điện dung, điện áp, cường độ dòng điện và thời gian gia công. Điện áp không nguy hiểm về tiếp xúc điện, chỉ là <32V. Cần phải chú ý đến quan hệ giữa điện dung và cường độ dòng điện sao cho không để phảt sinh hồ quang điện. Công suất tăng thì làm tăng lớp bề mặt được làm cứng nhưng nó trở nên sù sì hơn. Duy trì đúng thời gian gia công là rất quan trọng. Thời gian quá dài thì có thể làm cháy bề mặt. Để kiểm tra bề mặt thì sau khi đánh sạch sẽ bề mặt bằng bàn chải đồng sẽ soi kính hiển vi. Nếu bề mặt có ánh bạc, không có biến màu khác thì đạt. Với thép gió đã được gia công như vậy thì đạt độ cứng 65-68 HRc.

+ Nguyên liệu làm điện cực có thể là hợp kim cứng, grafit hoặc gang. Kích thước thích hợp là 2 X 20mm.

+ Hiện nay phương pháp gia công này đã được áp dụng thành công để làm cứng bề mặt các dụng cụ sau đây : dao cắt, gọt gỗ, dao cắt kim loại, khuôn rèn, dao cắt, cổ van, cánh bơm nước, mũi khoan mỏ, khoan đá, mũi đục đá, các chi tiết máy nông nghiệp. Đối với dao cắt gọt kim loại, trước khi làm cứng thì cần phải mài các cạnh dao thật kỹ. Điện cực được đưa đi song song với cạnh của dao, khoảng cách với cạnh chỉ được 0,1-0,3 mm, nếu không thì cạnh của dao sẽ bị phá vỡ. Đưa điện cực đi suốt bề mặt. Bề rộng được làm cứng từ 1 đến 4 mm, tuỳ theo dụng cụ gia công.

+ Người ta thường làm cứng bề mặt, mặt nào phải chịu nhiều tác dụng nhất, tức là mặt trước của dao tiện thô, mặt lưng của dao tiện tinh, mặt lưng của dao phay, mặt lưng và cạnh trước của mũi khoan v.v…. Làm cứng bề mặt lưng của dao tiện tinh, bề mặt đã tôi của mũi khoan

+ Công nghệ làm cứng bề mặt bằng tia lửa điện là công nghệ đơn giản, công nhân có tay nghề không cao lắm cũng có thể thực hiện được. Năng suất lao động cũng tương đôi cao. Ví dụ muôn làm cứng một bề mặt 1 cm2 chỉ cần thời gian từ 30 giây đến 1 phút.

+ Khi tổ chức nơi gia công, cần chú ý đến tác dụng làm loá mắt của tia lửa điện, do đó phải có ánh sáng mạnh để chiếu sáng nơi làm việc.

+ Tính chịu nhiệt mài mòn của dao được tăng lên đáng kể, song cũng chưa bằng với hợp kim cứng. Trong quá trình sử dụng, không được tăng quá lớn tốc độ cắt, và nó cũng không có khả năng gia công được những vật liệu mà dao cắt chế tạo bằng thép dụng cụ đã không thực hiện được.

6/ Đặc điểm của phương pháp và phạm vi ứng dụng

6.1/ Đặc điểm

- Gia công tia lửa điện chủ yếu để gia công những vật liệu khó gia công mà các phương pháp truyền thông không làm được.

- Năng suất gia công phụ thuộc vào vật liệu điện cực và tốc độ tiến của dụng cụ.

- Độ chính xác phụ thuộc các yếu tố: Độ chính xác máy, dụng cụ, khe hở phóng điện,. . .

- Độ nhám bề mặt phụ thuộc vào năng lượng một lần phóng điệnẽ

- Điện áp làm việc của thiết bị lớn hơn 42V nên rất nguy hiểm, khi chuẩn bị gia công phải đóng bộ phận bao che rồi mới khởi động máy.

- Nhược điểm quan trọng của gia công tia lửa điện là thiết bị tương đôi đắt tiền, so YỚi phương pháp gia công cắt gọt thì năng suất thấp hơn, lại sử dụng điện cực với số lượng lớn. Ở những máy lớn thì độ nhám bề mặt lớn, lớp bề mặt sau khi gia công còn một số tính chất bất lợi. Do đó khi ứng dụng phương pháp này cần phải có sự cân nhắc nhất định.

6.2/ Phạm vi ứng dụng và tính kinh tế khi gia công tia lửa điện

Phạm vi ứng dụng quan trọng nhất của phương pháp này là gia công kim loại có độ cứng không giới hạn. Để gia công thì nó có lợi thế là tạo hình một cách tự động rãnh cắt và rãnh thoát hình côn, có thể gia công chi tiết có hình dạng phức tạp với độ chính xác phù hợp.

Có thể thay thế cho phương pháp cắt gọt truyền thống trong những trường hợp phương pháp này không kinh tế hoặc không đạt độ chình xác mong muôn.

Trong một số trường hợp, nó có thể giúp bỏ những quy trình trung gian nào đó như nhiệt luyện, nắn thẳng, sửa bavia, lắp chi tiết, dao, .v.v.

Có thể sử dụng phương pháp này trong một số trường hợp sau : Biến cứng bề mặt chi tiết, làm tăng khả năng mài mònể Chế tạo và phục hồi các khuôn dập đã tôi và khuôn bằng hợp kim cứng. Các lưới sàng, rây bằng cách gia công đồng thời các lỗ bằng điện cực rất mạnh. Mài phẳng, mài tròn, mài sắc hoặc làm rộng lỗế Gia công các lỗ có đường kính nhỏ 0,15mm của các vòi phun cao áp có năng suất cao (từ 15 đến 30 s/chiếc), gia công lỗ sâu từ 60mm cho sai số . Lây các dụng cụ bị gãy và kẹt trong chi tiết (bulon, taro . . .). Gia công khuôn mẫu và các chi tiết cần độ chính xác cao bằng vật liệu hợp kim cứng, v.v…

Hiện nay phương pháp này được áp dụng để làm cứng các dụng cụ sau : Dao cắt gọt gỗ, dao cắt kim loại, Khuôn rèn dao cắt, cánh bơm nước, mũi khoan nhỏ, khoan đá, mũi đục đá, các chi tiết máy công nghiệpề

Do tính chất phức tạp của công nghệ, mà không thể nói một cách nhất quán về tính kinh tế. Nó phụ thuộc rất nhiều vào nhiệm vụ đã cho, vì vậy phải xem xét trong từng trường hợp cụ thể. Trong bảng dưới đây là những số liệu có tính chất thông tin về thời gian để chế tạo dụng cụ ép nhựa có kích thước lớn, khi gia công bằng cắt gọt và gia công bằng tia lửa điện.

Bảng 5.7: Thời gian cần thiết để chế tạo khuôn ép nhựa gia công cắt gọt và tia lửa điện

| ỨNG DUNG | Gia công truyền thống | Gia công tỉa lửa điện | ||||||

| Giờ | Giờ | Giờ | Giờ | Giờ | Giờ | Giờ | Giờ | |

| Tấm nối | 210 | 210 | 420 | 28 | 105 | 90 | 223 | 47 |

| Chốt chữ thập | 160 | 130 | 290 | 44 | 62 | 50 | 156 | 46 |

| Đầu | 710 | 240 | 950 | 24,5 | 130 | 144 | 298,5 | 69 |

| Lồng đóng mở | 340 | 145 | 484 | 15 | 60 | 156 | 231 | 51,3 |

| Mâm cặp cuộn dây | 50 | 85 | 135 | 12 | 41 | 13 | 66 | 51 |

| Khuôn của đèn tín hiệu hướng | 250 | 100 | 350 | 13 | 30 | 48 | 91 | 74 |

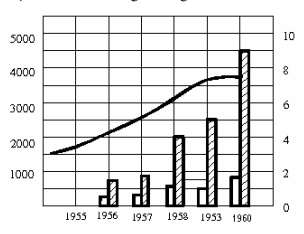

Công nghệ tia lửa điện là phương pháp gia công mới, vì vậy còn nhiều triển vọng phát triển nữa. Trước tiên người ta cố gắng nâng cao nắng suất của máy, nhờ đó sức mạnh cạnh tranh của nó tăng lên trong từng trường hợp gia công kim loại mềm chủ yếu nhờ dùng loại máy phát điều chỉnh độc lập mà năng suất tăng lên. Đồ thị trên hình 5.56 mô tả sự tăng trưởng của năng suất, về phương diện độ chính xác cũng có sự phát triển quan trọng. Hiện nay có thể đạt độ chính xác 0,005mm, khi thiết kế máy người ta lỗ lực nhiều để giảm độ hao mòn của điện cực. Ngày nay người ta còn chế tạo những máy chuyên dùng được điều khiển bằng chương trình số.

Hình 5.56: Sự tăng trưởng của năng suất

Ở nước ta còn quá ít máy gia công tia lửa điện được sử dụng trong công nghiệp, YÌ vậy chúng ta còn rất nhiều việc phải làm để cho kỹ thuật gia công hiện đại này ngày càng được ứng dụng rộng rãi và mang lại hiệu quả kinh tế lớp.

7/ Chất lượng bề mặt khi gia công

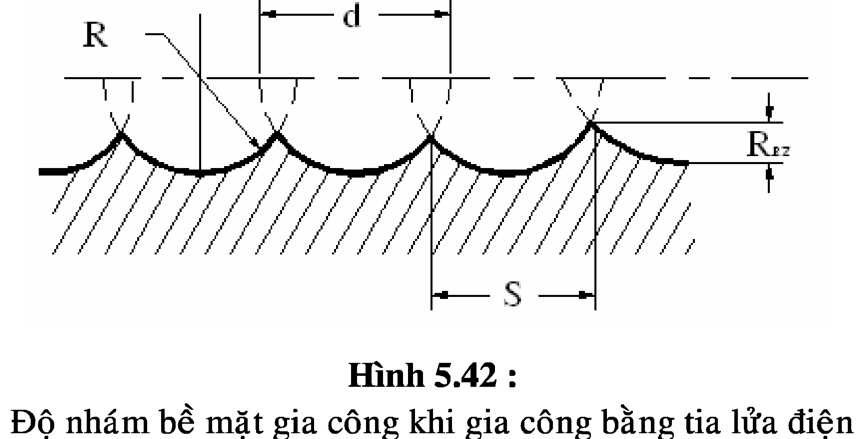

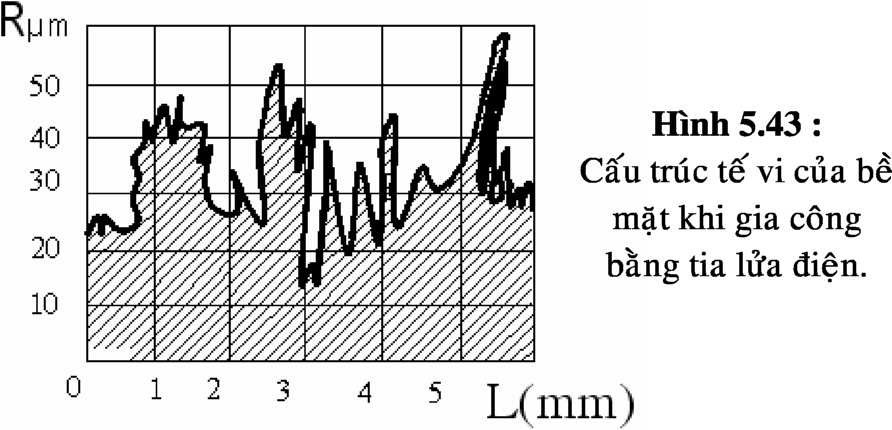

Độ nhám là một trong các chỉ tiêu quan trọng để đánh giá chất lượng bề mặt. Bề mặt bị ăn mòn có những vết lõm hình bán cầu chồng mép lên nhau. Theo lý thuyết thì độ nhám bề mặt được hình thành như trên hình 5.42.

Trong thực tế thì không có sự đều đặn như trên hình vẽ. Hơi kim loại ngưng tụ lại làm biến dạng rất nhiều.

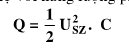

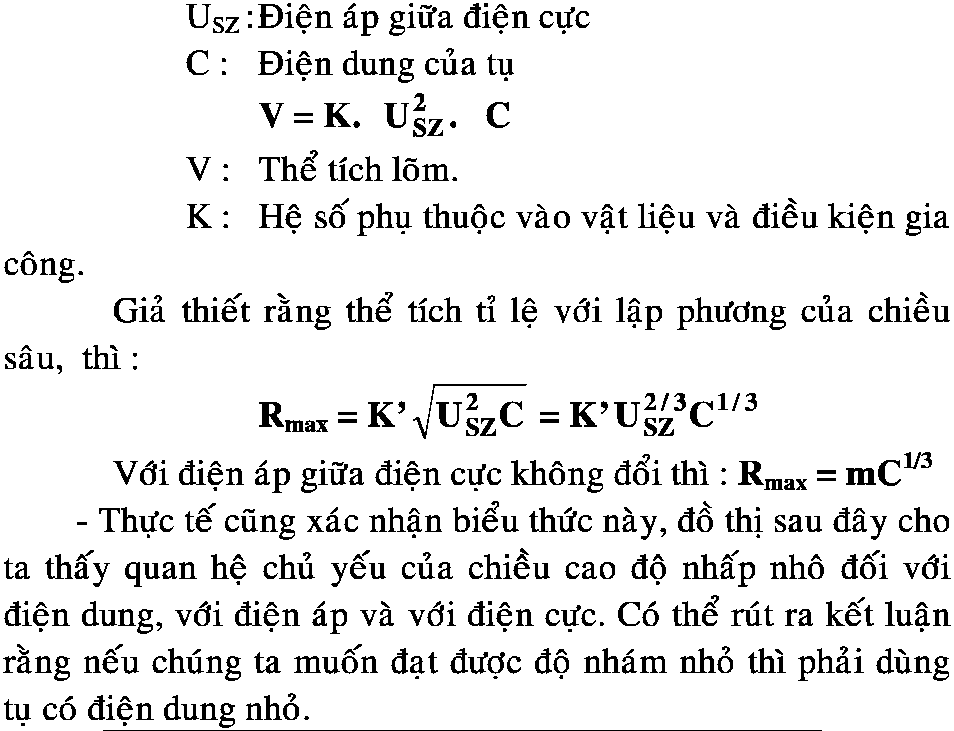

Hình vẽ có phần lệch, vì ở đây chiều cao ghồ ghề của bề mặt được phóng đại lên 60 lần. Có thể thấy rằng bề sâu của lõm rất khác nhau. Nhiều nghiên cứu đã chứng minh rằng tỉ số của đường kính lõm đối với bề sâu lõm dao động giữa 0,1 – 0,3. Bề mặt gia công thô thì có độ nhám kém hơn nhiều. Độ nhám trước hết phụ thuộc vào năng lượng của một lần phóng điện. Một phần của điện tích của tụ tạo nên lõm, vì vậy thể tích của lõm tỉ lệ YỚi năng lượng phóng ra của tụ :

Ở đó : Q : Điện tích của tụ.

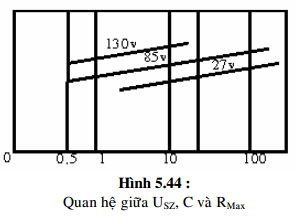

Độ nhám tăng theo điện áp giữa 2 điện cực, tức là tăng với khoảng cách điện cực. Hình vẽ không phải là đồ thị không gian mà chỉ là những đường nghiêng vẽ với nét mãnh, nôi kết những trị số của khoảng cách điện cực và độ nhám trong cùng một cấp gia công.

Hình 5.45 : Quan hệ giữa độ nhám và năng suất gia công, khoảng cách điện cực và độ nhám trong từng cấp gia công

Quan hệ giữa độ nhám và năng suất gia công trong từng cấp gia côngế Độ nhám tăng theo năng suất. Đồ thị cho thấy điều như thế (do có cùng dung sai nên đồ thị có 2 đường giới hạn miền dung sai).

Số liệu về độ nhám khi thí nghiệm trên máy Erosimat 30C với vật liệu thép và hợp kim cứng. Số liệu trên bảng cho thấy rằng với vật liệu càng cứng thì độ nhám càng nhỏ.

Bề mặt gia công tia lửa điện có thể đánh bóng tốt, tốt hơn bề mặt được mài. Kinh nghiệm cho thấy rằng bề mặt gia công tia lửa điện rất thuận lợi cho việc bôi trơn. Trong trường hợp áp lực lớn cũng không thể làm bắn dầu ra khỏi lõm cầu, do vậy đệm dầu giữ được lâu.

Ngoài những yếu tố trên còn có những yếu tố khác cũng có ảnh hưởng đến độ nhám – đó là vật liệu điện cực, chất lượng của dung dịch điện môi, .v.v. nhưng việc lựa chọn chúng thì phụ thuộc vào năng suất, vì thế chúng ta không bàn ở đây.

Bảng 5.6: Độ nhám khi gia công trên máy Erosimat 30C

Nhiều người không muôn ứng dụng gia công tia lửa điện vì những tác dụng của tia lửa điện đôi với lớp bề mặt. Do quá trình ăn mòn nên lớp ngoài trên bề mặt bị “phá hủy”. Một phần của kim loại nóng chảy ở nhiệt độ cao không tách khỏi bề mặt mà đông bám lại. Cacbon trong dung dịch cũng dễ bám trên bề mặt, hiện tượng này cũng tạo điều kiện cho hiện tượng đông bám lại của kim loại.

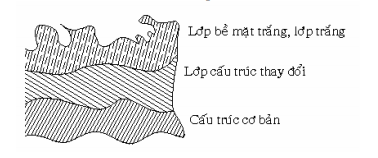

Dưới bề mặt hình thành 3 lớp :

Hình 5.46: Các lớp cấu trúc bề mặt sau khi gia công tia lửa điện.

Lớp ngoài cùng là dải bề mặt có cacbon tích tụ nhiều, là một lớp rất cứng do hơi kim loại đông cứng lại thường được gọi là “lớp trắng”. Lớp này có cấu trúc ledeburite được hình thành do hàm lượng c cao và do làm nguội nhanh. Trong lớp thứ 2 có những cấu trúc khác nhau tùy thuộc vào tốc độ làm nguội và tính chất của vật liệu; còn lớp trong cùng có cấu trúc cơ bảnể

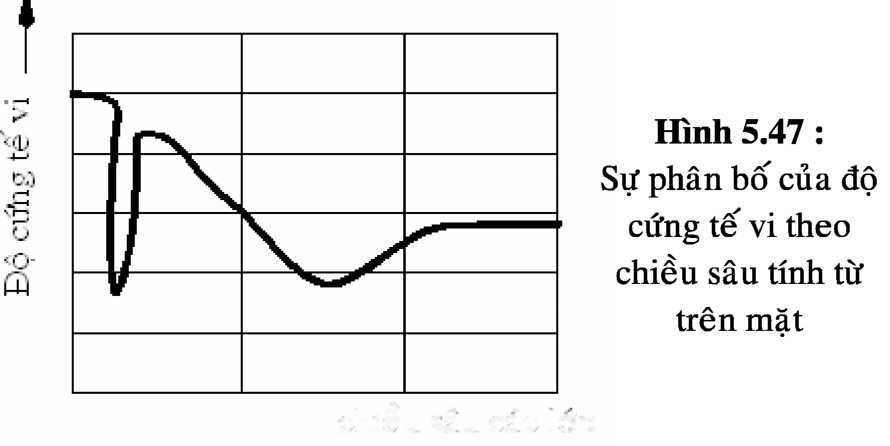

Hình dưới cho thấy sự phân bố của độ cứng tế vi theo chiều sâu tính từ trên mặt, vật liệu là thép chịu nhiệt. Trên hình có ghi những dạng cấu trúc của vật liệu được tôi và ủ của lớp đã thay đổi cấu trúc như nêu trên.

này không lan đến lớp trắng và không làm giảm tuổi thọ nhiều đối với vật được gia công. Lớp này có tính chịu mòn cao, do đó khi gia công một số dụng cụ (ví dụ khi khoan lỗ để lắp) thì tuổi thọ có tăng lên nhưng trong trường hợp chịu lực tác dụng thay đổi và lặp đi lặp lại nhiều lần (độ bền mỏi) thì nên lấy đi lớp này. ứng suất dư kéo cũng làm giảm giới hạn mỏi. Hình sau cho thấy sự phân bố ứng suất dư trong các lớp bề mặt khi tôi vật liệu C35 trên máy Erosimat, gia công thô cấp hai, dưới bề mặt có ứng suất dư kéo 50 Kp/mm2, không có lợi. Nguyên nhân của tình trạng này là sự đông cứng nhanh của lớp đã bị nóng chảy.

8/ An toàn trong gia công tia lửa điện

Khi có tia lửa điện phát sinh thì khí sinh ra và với nhiệt độ khi phóng điện thì chúng có thể bốc cháy khi tiếp xúc với không khí. Trong quá trình gia công phải đảm bảo khoảng cácg độ sâu cần thiết trong dung dịch, để cho khí thoát lên đến bề mặt dung dịch thì đã nguội. Phải bảo đảm chất khí được hút đi.

Những chất khí này phần nhiều có tính độc, trong đó có oxy-cacbon (CO). Vì vậy nơi gia công phải thông thoáng. Ngoài ra còn có chât ăn da trong dung dịch, do đó phải bôi da để bảo vệ gia khi làm việc.

Điện áp làm việc của thiết bị lớn hơn 42V, do vậy cũng rất nguy hiểm. Do vậy vị trí gia công phải được bao che cẩn thận, và chỉ khi nào đóng bộ phận bao che mới được khởi động máy gia công.