1/ Tiện ren

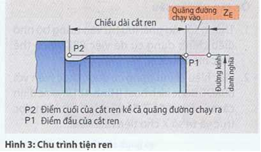

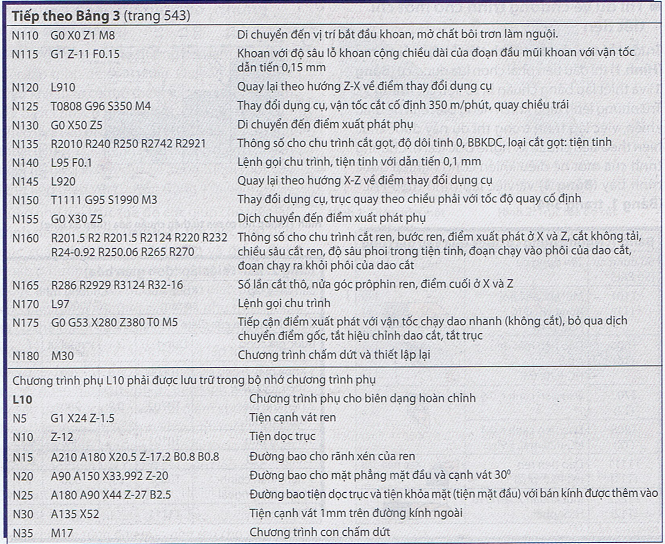

Với tiện ren thì mỗi lần cất được thực hiện với cùng tốc độ quay của trục chính. Cho việc tăng tốc và hãm lại của bộ phận trượt của đài dao xoay, người ta cần đến quãng đường chạy vào và chạy ra (Hình bên dưới)

Kích thước của quãng đường chạy vào phôi và chạy ra khỏi phôi của dao cắt tùy thuộc vào khối lượng tăng tốc của bàn trượt với đài dao xoay, được diễn tả qua chỉ sổ đặc trưng máy K và vận tốc dẫn tiến của nó.

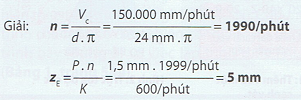

Thí dụ: Tiện ren loại M24x1,5 với V = 150m/phút.Tính n và quãng đường chạy vào ZE (chỉ số máy K= 600/phút)

Người ta có thể gán cho đoạn đường chạy ra trị số bằng 0. Sau đó bàn trượt của đài dao xoay phải hãm lại ở vị trí nào được tự động xác định qua hệ điểu khiển. Nếu cẩn đoạn đường dao chạy vào và chạy ra ngắn, người ta phải hạ vận tốc vòng quay, từ đó vận tốc dẫn tiến giảm xuống.

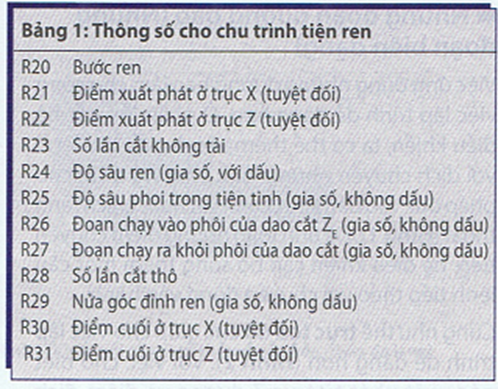

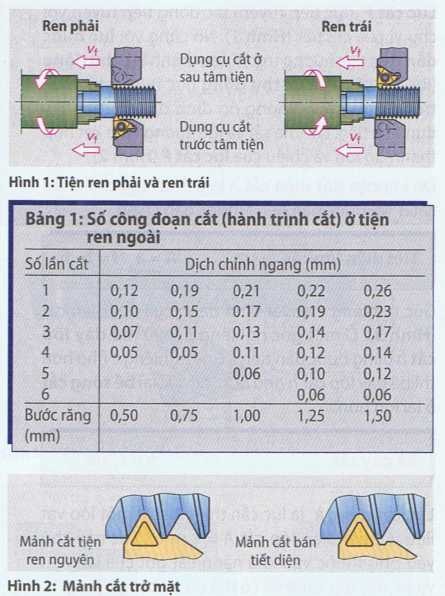

Để chế tạo ren, hệ điểu khiển được sử dụng cẩn các thông số theo Bảng 1.

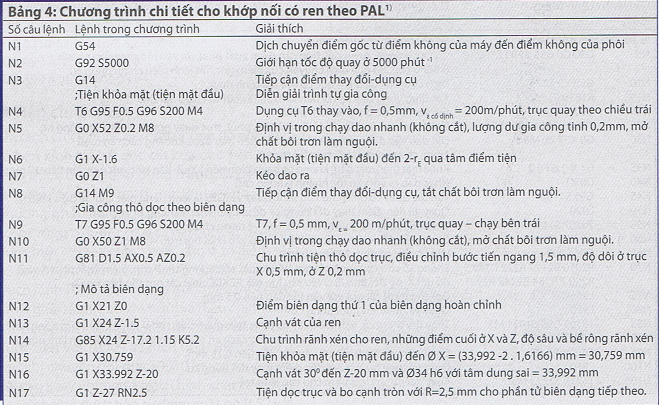

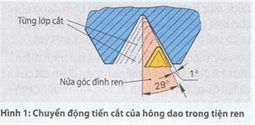

Nếu tọa độ trục X của điểm cuối khác biệt với điểm khởi đẩu, như vậy người ta có thể tiện ren côn. Việc cung cấp số liệu về góc đỉnh ren là cẩn thiết vì nhờ đó chuyển động tiến cắt của hông dao có thể thực hiện được để tạo phoi tốt hơn (Hình bên dưới).

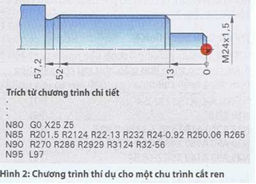

Ở trích đoạn của chương trình tiện ren, trong câu lệnh N80 dụng cụ được chạy đến điểm xuất phát phụ (Hình bên dưới).

Những thông số cắt gọt cẩn thiết được nạp vào trong các câu lệnh N85 và N90. Với lệnh gọi chu trình tiện ren L97 ở câu lệnh N95 đưa đến chấm dứt hoạt động của chương trình con. ở một vài hệ điều khiển, những thông số được lập trình chung với một chức năng G, qua đó chu trình tiện ren được khởi động.

1.1/ Phương phá tiện ren

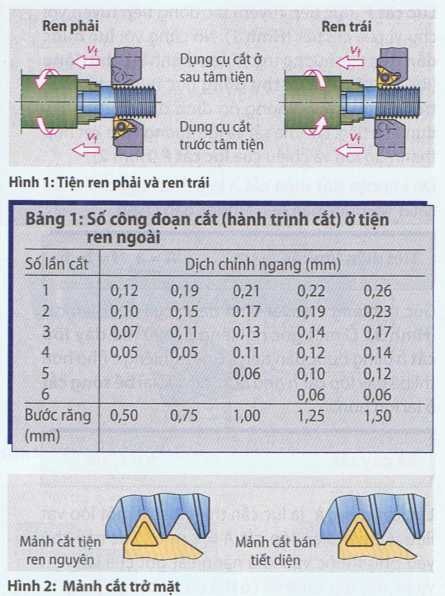

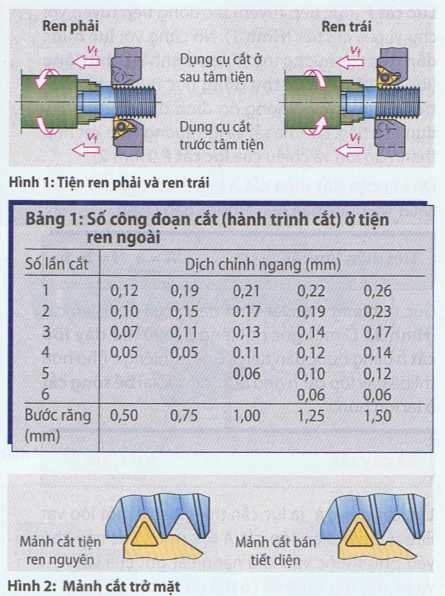

Trong phương pháp tiện ren phải với trục chính quay thuận chiều (quay chiểu phải), dụng cụ cắt (theo chiều) phải được kẹp trước tâm tiện. Đài dao (giá dao) ở sau tâm tiện dụng cụ cắt được kẹp trở ngược đầu (Hình 1). ở tiện ren trái thì chiều tiện và vị trí của dụng cụ cắt trái được thay đổi cho phù hợp.

1.2/ Dữ liệu – thông số cắt

Độ lớn của bước dẫn tiến rtương ứng với bước răng p. Trong gia công cắt ren hành trình cắt được thực hiện qua lại nhiểu lẩn, trên máy tiện NC thường áp dụng dịch chỉnh cạnh biên ren được thay đổi (dịch chỉnh ngang) (Hình 1, trang 541). số lần hành trình cắt tùy thuộc vào độ lớn của tiết diện răng và bước răng (Bảng 1).

Độ lớn của lẩn chỉnh chiểu sâu cắt cuối cùng nên nằm trong khoảng không dưới 0,05 mm. Ngoại trừ vật liệu có tính biến dạng cứng do gia công, thí dụ nhưthép chổng mài mòn, người ta thêm một hoặc hai lẩn hành trình cắt tinh không dịch chỉnh ngang để đạt được độ bóng bễ mặt cao và dung sai kích thước nhỏ. Tốc độ cắt ở tiện ren được chọn vào khoảng 25% thấp hơn so với tiện dọc trục nhằm ngăn chặn việc phát sinh nhiệt ở mũi dao. Khi sử dụng mảnh cắt trở mặt bằng hợp kim cứng thì tốc độ cắt không nên nằm dưới 40 m/phút để tránh sự hình thành biên tích tụ.

Tốc độ cắt V ở tiện ren nên thấp hơn khoảng 25% so với tiện dọc trục

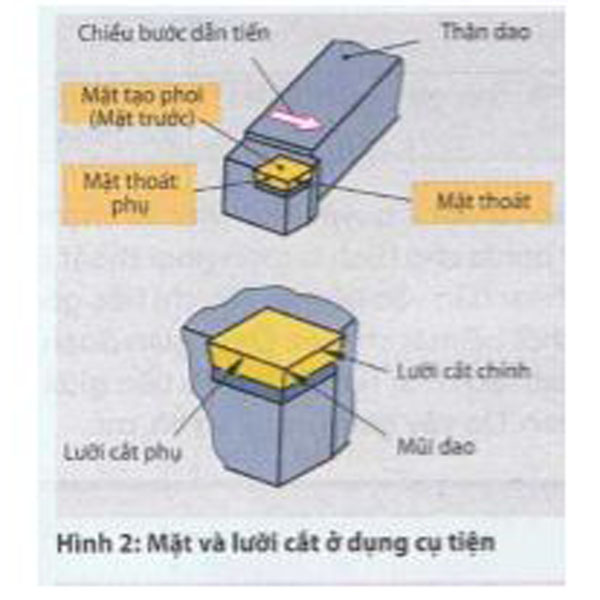

Dạng hình học của mảnh cắt trở mặt và đài dụng cụ (đài dao, ổ gá dao). Để gia công tiết diện ren người ta thường sử dụng mảnh cắt nguyên tiết diện (Hình 2).

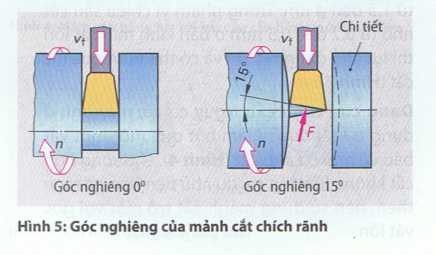

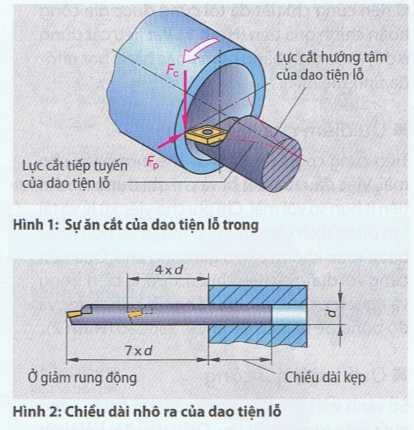

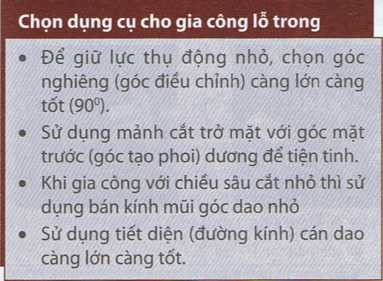

Đầu mũi ren được tạo dạng thành tiết diện ren chính xác. Tuy nhiên cho mỗi bước ren phải sử dụng mảnh cắt khác. Mảnh cắt trở mặt bán tiết diện có thể sử dụng cho nhiều bước răng, qua đó giảm chi phí lưu kho, đường kính tiện thô (tiện phá) phải giữ nguyên. Góc nghiêng của mảnh cắt ren tạo thành góc thoát a (góc sau phụ) (Hình 3). ở chiều hướng trục mảnh cắt ren cũng phải nghiêng để góc sau phụ đủ lớn. (Hình 4). Góc nghiêng dọc trục phải tương ứng với góc bước ren, đạt được như thế qua việc thay đổi đệm lót (Hình 5).Trong gia công tiện lỗ trong với đường kính tiện nhỏ hay hay tiện lỗ sâu, dao tiện khoét lỗ có thể bị lệch và rung. Lực cắt F dẫn đến một độ võng (độ cong), lực thụ động F đáy dao tiện vào hướng tâm (Hình 1). Nhằm giảm tối thiểu nguy cơ rung động và nguy cơ bị cong, dao tiện chỉ được phép nhô ra ngoài giá dao dài nhất là bổn lẩn đường kính cán dao (Hình 2). Dao tiện chổng rung động cho phép phẩn nhô ra ngoài dài ra đến bảy lẩn đường kính của cán dao. Để có thể đạt được sự ổn định cao nhất, chiều dài kẹp phải tương ứng tối thiểu ba lẩn đường kính của cán dao.

2/ Tiện rãnh

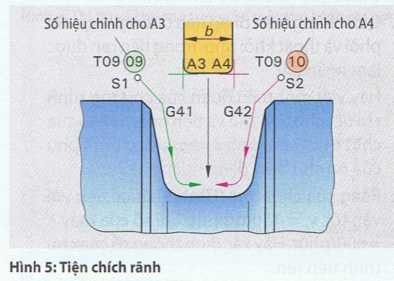

Khi rãnh được tiện với những độ nghiêng và bán kính, cả hai góc cắt của dao tiện chích rãnh được đưa vào sử dụng (Hình 5). Để tránh làm sai lạc biên dạng, người ta ứng dụng phương pháp BBKDC. Dao tiện chích rãnh T09 với bể rộng b được đo tại cả hai góc cắt và nhận được một số hiệu chỉnh khác cho vị trí điểm cắt A3 so với vị trí điểm cắt A4. Sau khi đặt dao tiện chích rãnh T0909 vào cho ra trước tiên một rãnh sâu ở giữa rãnh. Sau khi đi lùi và điểu chỉnh dao cắt đến điểm xuất phát S1 thì biên dạng trái được tiện với T0909 và kích hoạt BBKDC G41. Sau khi chuyển đổi qua T0910 (cùng một trạm đài dao xoay nhưng sổ hiệu chỉnh khác) thì biên dạng phải sẽ được tiện từ điểm xuất phát S2 với lệnh kích hoạt BBKDC G42.

Thí dụ về chương trình cho một chi tiết tiện:

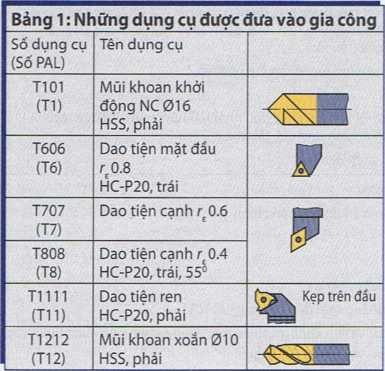

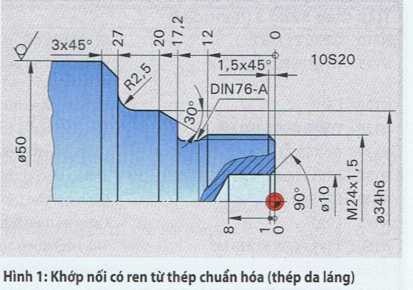

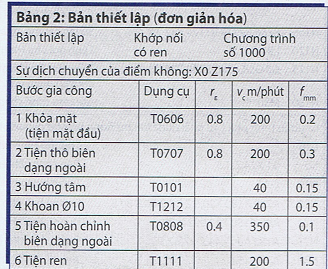

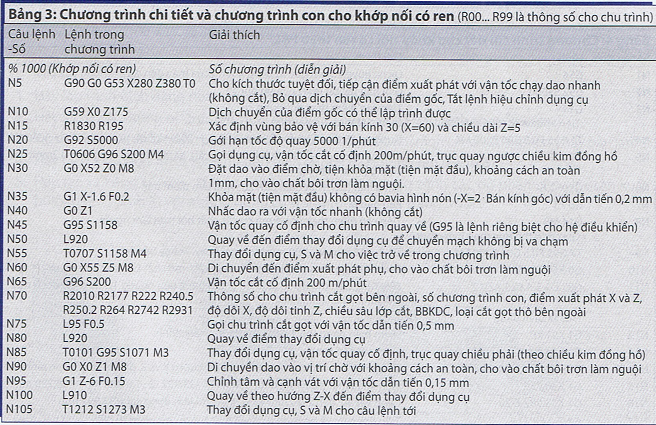

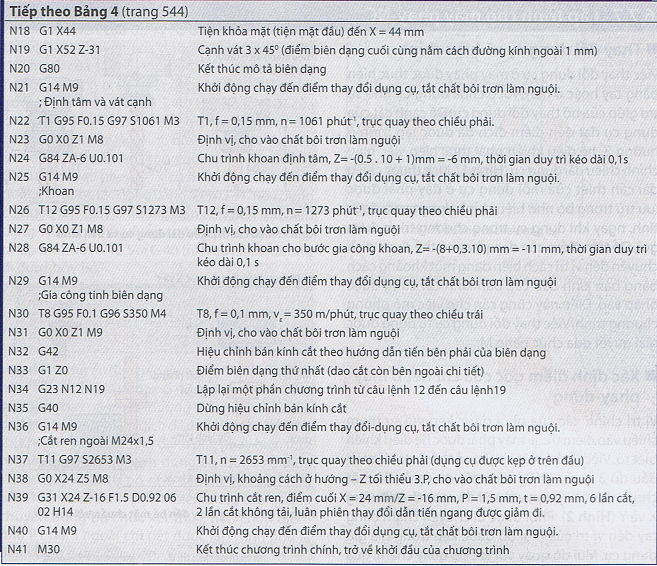

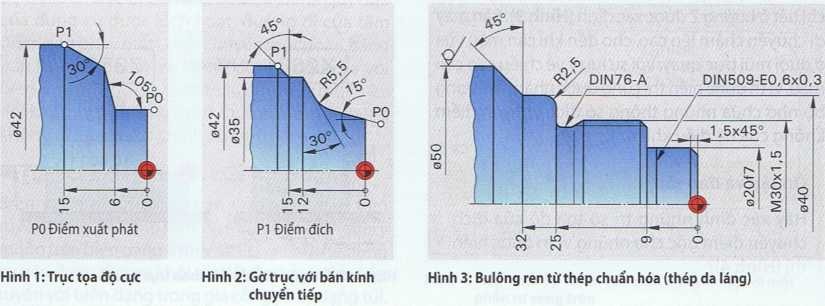

Trước khi tạo chương trình tiện khớp nối có ren (Hình 1) thì đầu tiên phải chọn lựa dụng cụ (Bảng 1) và thiết lập bảng chuẩn bị số liệu cắt (Bảng 2). Trừ những lệnh điều khiển riêng biệt của hệ điều khiển, việc lập trình trong thí dụ này được thực hiện theo tiêu chuẩn kỹ nghệĐức (DIN). Chương trình của một hệ điều khiển công nghiệp được trình bày (Bảng 3) và việc lập trình theo PAL (Bảng 1, trang 544).

1/ PAL: lập trình theo PAL (Priifungs- Aufgaben und Lehrmittelentwicklungsstelle), ngôn ngữ lập trình cho huấn luyện CNC của Cơ Quan Phát Triển Phương Tiện Giảng Dạy, Sát Hạch và Làm Bài Tập (Đức)

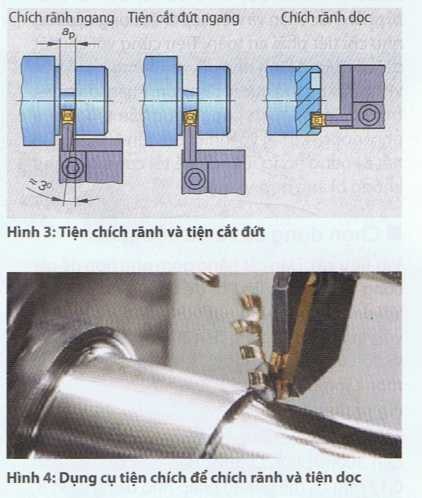

Tiện chích rãnh để tạo rãnh, tiện cắt đứt để tách chi tiết rời ra khỏi thanh vật liệu (Hình 3). Dạng hình học của bậc dẫn phoi (bậc phoi trượt) tạo dạng phoi nhỏ hơn bề rộng của rãnh, qua đó giảm thiểu nguy cơ phoi bị dổn ứ đọng trong rãnh và làm hư hại bể mặt chi tiết.

Dao tiện chích rãnh chép hình phù hợp cho việc chích rãnh và tiện dọc trục (Hình 4). Thời gian gia công sẽ rút ngắn vì việc cắn thiết phải thay dụng cụ giảm ít đi. Để tránh rung, tốc độ cắt ở tiện chích rãnh nên thấp hơn so với tiện dọc trục. Ở tiện cắt đứt với tốc độ cắt không đổi, số vòng quay tăng đến giới hạn khi đường kính cắt nhỏ dần. Để lực ly tâm không dẫn đến việc chi tiết sớm bị vỡ đi, quá trình tiện cắt đứt phải dừng lại ở số vòng quay nhỏ và bước dẫn tiến dưới 0,1 mm.

Sử dụng mảnh dao cắt đứt (chích) với góc nghiêng đến 25° có thể giữ lại ở chi tiết một ba Via hình nón rất nhỏ sau khi cắt (Hình 5). ở góc nghiêng quá lớn và lực cắt lớn thì bề mặt phẳng lõm vào hay lồi ra khi dao tiện bị xô đẩy (chích vào).