1/ Gia công bằng dòng hạt mài là gì?

Gia công dòng hạt mài là phương pháp bóc vật liệu khi dòng khí mang hạt mài với vận tốc cao tác động lên chi tiết.

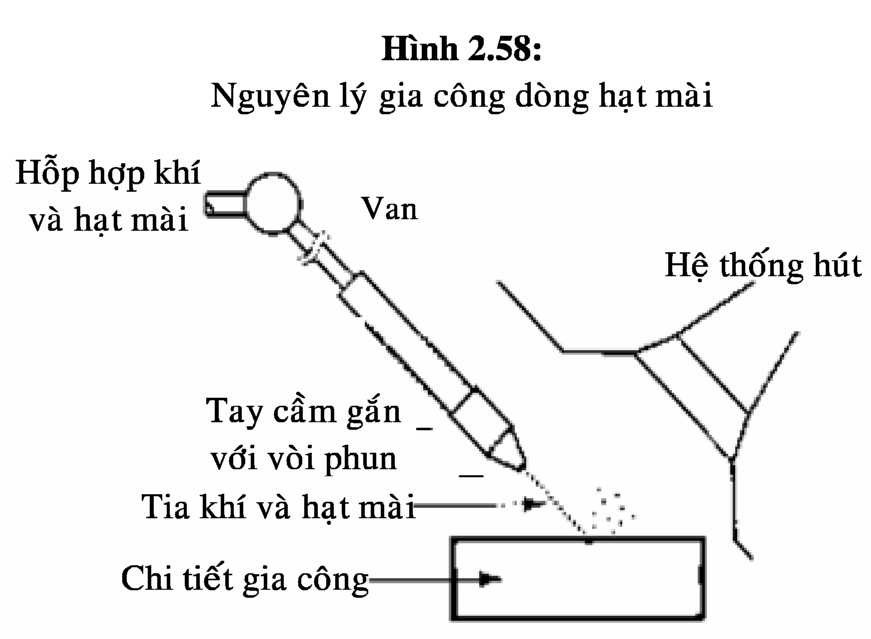

2/ Nguyên lý

Không được nhầm lẫn phương pháp gia công tia nước có hạt mài là gia công dòng hạt mài mặc dù nó cũng có một vài nét tương tự gia công tia nước có hạt mài. Khí sử dụng thường khô có áp suất từ l,4:2MPa và đi qua vòi phun có đường kính từ 0,075:l mm đạt vận tcíc 2,5:5 m/s. Khí bao gồm nhiều loại như không khí, CO2, nitơ, heli. . .

Quá trình thường được điều khiển bởi một người, mà người này trực tiếp điều khiển vòi phun tại nơi làm việc. Khoảng cách đặc trưng từ miệng vòi phun và bề mặt gia công khoảng từ 3,2 đến 25,4 mm.

3/ Một số thông số công nghệ

Quá trình gia công được thực hiên trên những vật liệu cứng và giòn ( như thuỷ tinh, Silicon, mica, ceramic) ở dạng mỏng và dẹp. Những hạt mài được sử dụng trong gia công dòng hạt mài bao gồm : hạt oxit nhôm (AL2O3), silicon carbide và thuỷ tinhẽ Các cỡ hạt có đường kính nằm trong phạm vi 15:40 ịim và phải đồng đều về kích thước cho một lần gia công. Điều đó rất quan trọng trong việc sử dụng lại những hạt mài, bởi vì những hạt mài sau khi sử dụng có thể bị nứt gãy và nhiễm bẩn.

4/ Phạm vi ứng dụng

Gia công dòng hạt mài thường được sử dụng để gia công lần cuối như làm sạch bavia và đánh bóng.

5/ Ảnh hưởng kích thước hạt mài đến chất lượng bề mặt

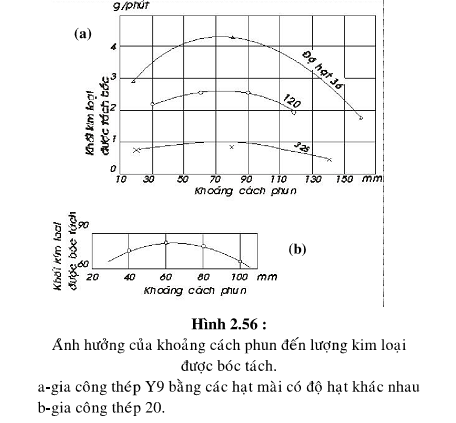

Thí nghiệm được tiến hành với các hạt mài có độ hạt 36, 100, 120 và 325; Ko = 1:4 và Pc = Pe = 7kG/cm2. Kết quả thực nghiệm cho thấy khi tăng kích thước hạt mài (từ 325 đến 36) thì lượng kim loại được bóc tách tăng. Với áp lực Pc=Pe=7 kG/cm2 và mật độ hạt 36, lượng kim loại được bóc tách lớn hơn 4 lần so với trường hợp gia công bằng hạt mài có độ hạt 325. Ảnh hưởng của độ hạt đến lượng kim loại được bóc tách được thể hiện rõ khi tăng độ hạt đến giá trị 100, nếu trực tiếp tăng độ hạt nữa thì ảnh hưởng của chúng đến lượng kim loại được bóc tách yếu dần. Ví dụ tăng độ hạt từ 100 đến 36 thì lượng kim loại được bóc tách chỉ tăng 10![]() 12%.Hạt mài dùng trong công nghệ tia :

12%.Hạt mài dùng trong công nghệ tia :

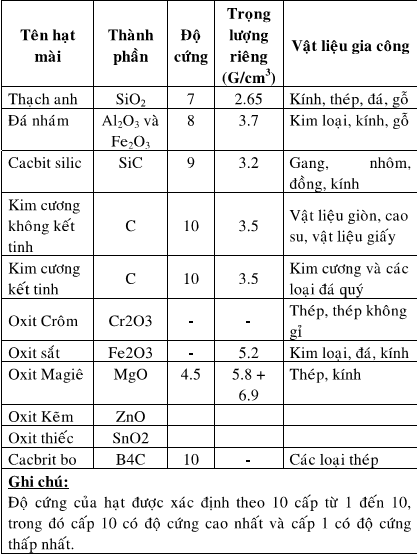

Hạt mài dùng trong công nghệ tia rất đa dạng, chúng có thành phần, độ cứng, trọng lượng riêng và công dụng khác nhau. Bảng dưới đây là một số hạt mài thông dụng được dùng trong công nghệ tia.

5.1/ Môi trường chất lỏng và thành phần của dung dịch hạt mài

Khi gia công bằng tia hạt mài thì chất lỏng là môi trường liên kết các hạt mài. Chất lỏng này có khả năng truyền các hạt mài từ bể chứa tới bề mặt gia công, giảm ma sát giữa các hạt mài với nhau, loại trừ bụi bẩn, làm nguội và rửa sạch chi tiết gia công, đồng thời thay thế xích động học cứng giữa chi tiết gia công và dụng cụ.

Nếu sử dụng các công cụ đặc biệt thì chất lỏng có khả năng tẩy sạch axit và các tạp chất hóa học khác trên bề mặt gia công (giảm được tính ăn mòn hóa học) đồng thời tăng khả năng cắt gọt của hạt mài.

Thành phần chủ yếu của dung dịch hạt mài là nước. Người ta cũng đã thử thay nước bằng dầu công nghiệp và dầu hỏa. Dùng dầu hỏa cho phép nâng cao chất lượng bề mặt gia công, tuy nhiên dung dịch dầu hỏa ở trạng thái phun gây nguy hiểm (có thể gây cháy nổ), do đó nó không được dùng. Còn dầu công nghiệp lại có độ nhớt quá cao, làm cho hạt mài phân bổ không đều, do đó cũng không nên dùng. Dung dịch tốt hơn cả là emynxi có pha thêm dầu công nghiệp.

Thời gian xử dụng của dung dịch hạt mài lớn hơn nhiều (khoảng 10 lần) so với phương pháp gia công bằng phun hạt mài khô. Khi gia công liên tục, dung dịch hạt mài có thể dùng được 40![]() 70 giờ.

70 giờ.

5.2/ Chất lượng bề mặt khi gia công bằng tỉa hạt mài

Chất lượng bề mặt (độ nhám bề mặt và tính chất cơ lý của bề mặt) là yếu tố quyết định tính chất sử dụng của chi tiết máy. Chất lượng bề mặt ảnh hưởng đến tính chông mòn và tính chống ăn mòn hóa học của bề mặt chi tiết máy, ảnh hưởng đến hệ số truyền nhiệt và độ bền mỏi của bề mặt lắp ghép.

Gia công bằng tia hạt mài cũng tạo ra được chất lượng bề mặt với các mức độ khác nhau

Độ nhám bề mặt: Độ nhám bề mặt khi gia công bằng tia hạt mài nhỏ hơn nhiều so với độ nhám bề mặt khi gia công bằng các phương pháp cắt phoi hoặc phun hạt mài ở trạng thái khô khác. Bề mặt sau khi gia công bằng tia hạt mài không những có độ bóng cao (độ nhám thấp) mà còn có các “hố” cực nhỏ để chứa dầu. Điều này rất có lợi cho các bề mặt ăn khớp với nhau.

Biến cứng bề mặt và độ bền mỏi: Gia công bằng tia hạt mài cũng được sử dụng để nâng cao độ bền của chi tiết. Sau khi gia công trên lớp bề mặt của chi tiết có khả năng xuất hiện ứng suất dư kéo. ứng suất dư này có thể giảm giới hạn chảy chút ít nhưng nó lại làm tăng độ bền mỏi của chi tiết. Chiều sâu ứng biến của lớp bề mặt khi gia công bằng tia hạt mài có thể đạt từ 20![]() 50 jam (phụ thuộc vào áp suất khi nén). Mức độ biến cứng có thể tăng 20

50 jam (phụ thuộc vào áp suất khi nén). Mức độ biến cứng có thể tăng 20![]() 25% (so với kim loại bên trong) ứng suất dư nén trên lớp bề mặt có giá trị trong khoảng 40

25% (so với kim loại bên trong) ứng suất dư nén trên lớp bề mặt có giá trị trong khoảng 40![]() 50 kG/mm2. Giá trị ứng suất dư nén này đủ để gây ảnh hưởng tốt đến tuổi thọ của chi tiết. Với chế độ gia công thấp, ứng suất dư nén chỉ tập trung ở lớp bề mặt có chiều sâu 48 |im (kể từ mặt ngoài của chi tiết) có nghĩa là ở trong vùng xuất hiện ứng suất lớn nhất trong quá trình làm việc của chi tiết. Vì vậy, độ bền mỏi của chi tiết sau khi gia công bằng phương pháp phun hạt mài khô (ứng suất nằm ở độ sâu lớn hơn). Ví dụ độ bền mỏi của chi tiết sau khi gia công bằng phương pháp phun hạt mài khô tăng lên 23% (so với phương pháp đánh bóng cơ khí) thì sau khi gia công bằng tia hạt mài nó tăng lên 36%.

50 kG/mm2. Giá trị ứng suất dư nén này đủ để gây ảnh hưởng tốt đến tuổi thọ của chi tiết. Với chế độ gia công thấp, ứng suất dư nén chỉ tập trung ở lớp bề mặt có chiều sâu 48 |im (kể từ mặt ngoài của chi tiết) có nghĩa là ở trong vùng xuất hiện ứng suất lớn nhất trong quá trình làm việc của chi tiết. Vì vậy, độ bền mỏi của chi tiết sau khi gia công bằng phương pháp phun hạt mài khô (ứng suất nằm ở độ sâu lớn hơn). Ví dụ độ bền mỏi của chi tiết sau khi gia công bằng phương pháp phun hạt mài khô tăng lên 23% (so với phương pháp đánh bóng cơ khí) thì sau khi gia công bằng tia hạt mài nó tăng lên 36%.

Tính chống mòn và tính chống ăn mòn hóa học: Nhiều thực nghiệm cho thấy sau khi gia công bằng tia hạt mài thì tính chông mòn của lớp bề mặt có thể tăng lên 50![]() 100% so với phương pháp mài bằng đá mài hoặc nghiền. Tính chông ăn mòn hóa học của bề mặt sau khi gia công bằng tia hạt mài cũng tăng lên đáng kể so với phương pháp gia công khác. Ví dụ, khi thử mẫu thép CT3 (được đánh bóng bằng phương pháp cơ khí) ở môi trường ẩm với nhiệt độ 18

100% so với phương pháp mài bằng đá mài hoặc nghiền. Tính chông ăn mòn hóa học của bề mặt sau khi gia công bằng tia hạt mài cũng tăng lên đáng kể so với phương pháp gia công khác. Ví dụ, khi thử mẫu thép CT3 (được đánh bóng bằng phương pháp cơ khí) ở môi trường ẩm với nhiệt độ 18![]() 20oC thì ăn mòn là 10%, nhưng cũng mẫu thép ấy được gia công bằng tia hạt mài thì ăn mòn hóa học xuất hiện sau 3

20oC thì ăn mòn là 10%, nhưng cũng mẫu thép ấy được gia công bằng tia hạt mài thì ăn mòn hóa học xuất hiện sau 3![]() 34 giờ và diện tích bề mặt bị ăn mòn chỉ 0,7%. Tính chông ăn mòn hóa học là một tính chât quan trọng đôi với dụng cụ cắt, mà phương pháp gia công bằng tia hạt mài có thể đảm bảo được. Ví dụ, thực nghiệm đối với dao khoan (ở trong buồng kín có độ ẩm 93:95% với nhiệt độ 18

34 giờ và diện tích bề mặt bị ăn mòn chỉ 0,7%. Tính chông ăn mòn hóa học là một tính chât quan trọng đôi với dụng cụ cắt, mà phương pháp gia công bằng tia hạt mài có thể đảm bảo được. Ví dụ, thực nghiệm đối với dao khoan (ở trong buồng kín có độ ẩm 93:95% với nhiệt độ 18![]() 25°C và độ ẩm 95

25°C và độ ẩm 95![]() 97% với nhiệt độ 40

97% với nhiệt độ 40![]() 45°C) cho thấy tính chông ăn mòn hóa học của nó sau khi gia công bằng tia hạt mài cao hơn các dao khoan có rãnh xoắn được đánh bóng bằng phương pháp mài thông thường.

45°C) cho thấy tính chông ăn mòn hóa học của nó sau khi gia công bằng tia hạt mài cao hơn các dao khoan có rãnh xoắn được đánh bóng bằng phương pháp mài thông thường.

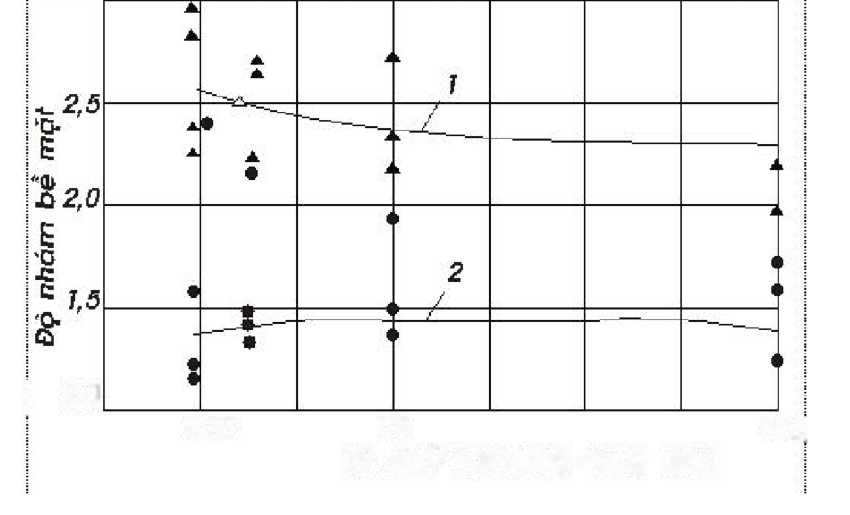

6/ Ảnh hưởng của mật độ hạt mài đến chất lượng bề mặt

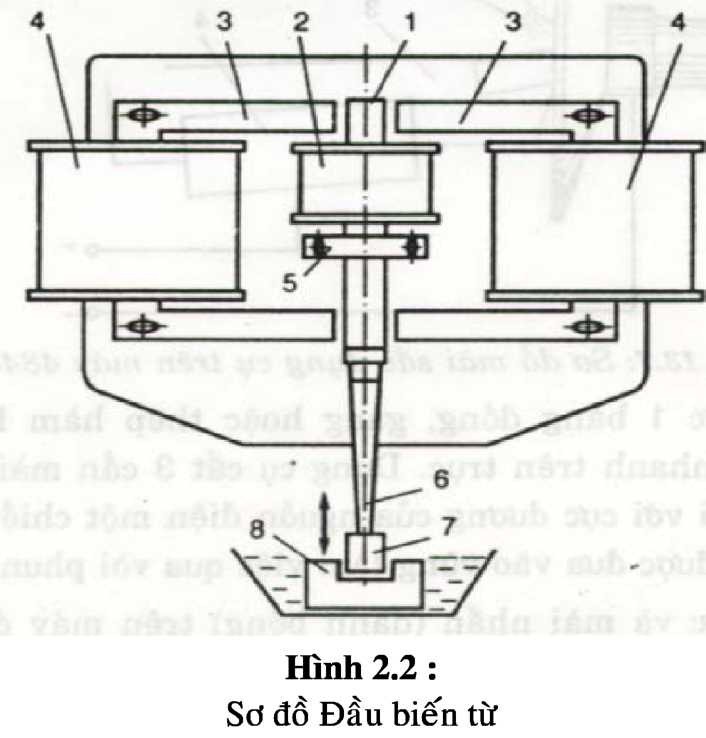

1- độ nhám của bề mặt trước khi gia cồng

2- độ nhám cua bề mặt sau khi gia công

L = 100 mm; độ hạt là 270; Pc=Pe =3,5 kg/cm2; a = 45°; thời gian gia công 80 giây

.

Ảnh hưởng của góc phun : Khi góc a thay đổi thì lượng kim loại được bóc tách cũng thay đổi (hình 2.55).

Ta thấy: Khi góc phun a tăng trong trường hợp gia công 40X (hình 2.55a) thì lượng kim loại (Mgram) được bóc tách tăng lênvà đạt giá trị cực đại với a = 45°. Khi gia công thép 20 bằng các hạt mài có độ hạt khác nhau (hình 2.55b) lượng kim loại được bóc tách trong một đơn vị thời gian (gram/phút) đạt giá trị cực đại với góc phun a = 40°.

Khi tăng góc phun a tới 90° lượng kim loại được bóc tách giảm.

Độ hạt của mài màu cũng ảnh hưởng đến dạng của đường cong, cụ thể là khi kích thước của hạt tăng (độ hạt 36) thì đường cong phụ thuộc giữa lượng kim loại được bóc tách vàgóc phun a = 30° 45° sự thay đổi của lượng kim loại được bóc tách không đáng kể.

Vì vậy, khi gia công có thể bỏ qua sự biến động chút ít của góc phun tôi ưu.

Điều này có ý nghĩa quan trọng đối với trường hợp gia công các bề mặt cong phức tạp.

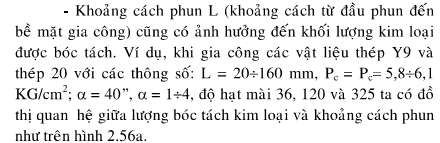

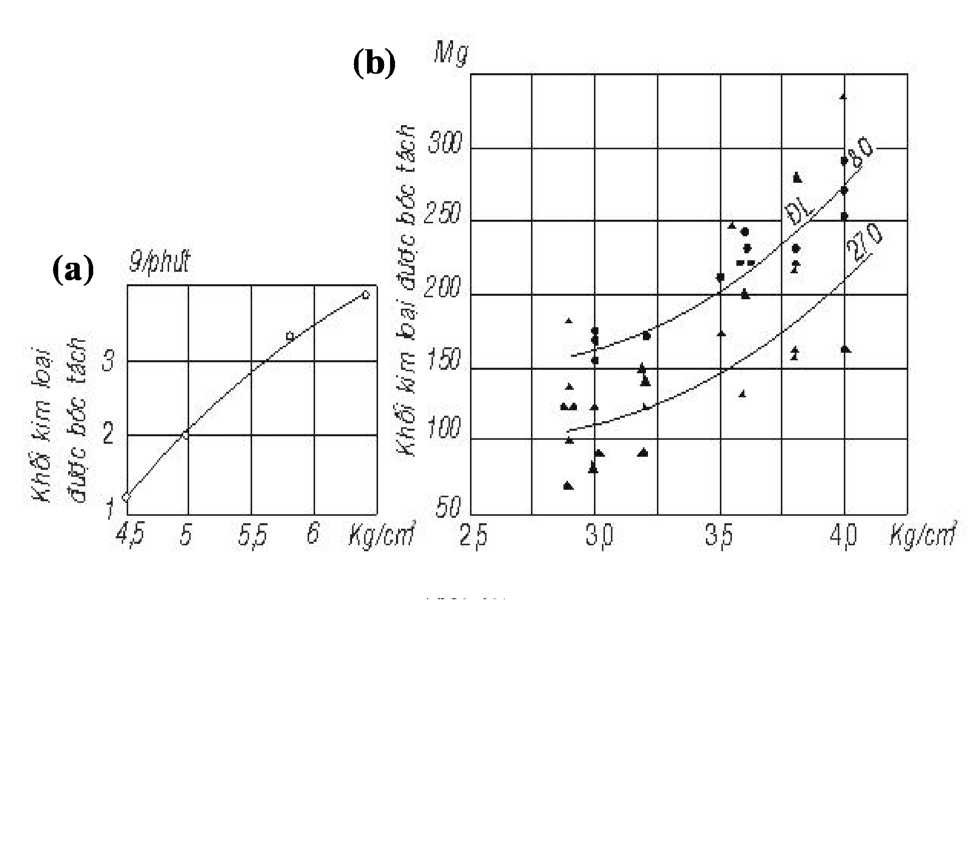

Ảnh hưởng của khoảng cách phun :

Sơ đồ hình 2.56a cho thấy lượng kim loại được bóc tách đạt giá trị cực đại khi khoảng cách phun L = 80 mm. Còn trong trường hợp trên hình 2.56b lượng kim loại bóc tách đạt giá trị lớn nhất ứng với khoảng cách phun L = 70 mm.

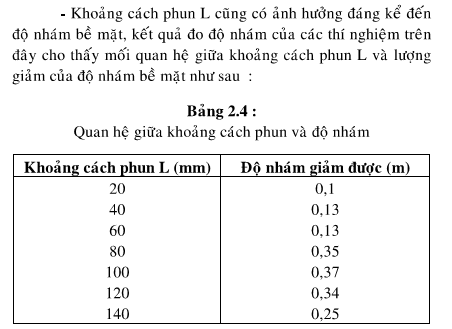

Để xác định ảnh hưởng của khí nén Pe (để đưa dung dịch hạt mài tới thiết bị phun) và pe (để phun dung dịch hạt mài) đến lượng kim loại được bóc tách (năng suất gia công) người ta gia công thép Y9 với các áp lực khí nén khác nhau. Kết quả thực nghiệm cho thấy khi tăng áp xuất khí nén, lượng kim loại được bóc tách tăng (hình 2.57a). Đặc tính này cũng được khẳng định khi gia công với các hạt mài có độ hạt khác nhau (hình 2.58b).

Áp lực khí nén cũng có ảnh hưởng đến độ nhám bề mặt, cụ thể là khi tăng áp lực khí nén thì độ nhám bề mặt tăng gần như theo quy luật tuyến tính.