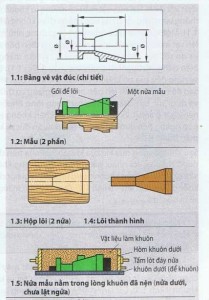

Khi tạo khuôn cho vật mẫu có thể dùng hòm khuôn từ hai hoặc nhiều phán (Hình 1). Việc tạo khuôn bằng tay (thủ công) áp dụng với vật đúc kích thước lớn hoặc số lượng sản phẩm nhỏ.

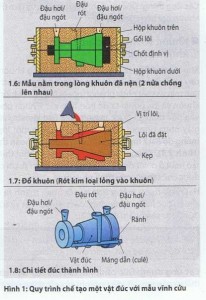

Đối với vật mẫu gổm hai nửa (hai phẩn) thì một nửa được đặt vào hộp khuôn dưới. Vật liệu điền đẩy (cát) được nén chặt (dẽ) bằng tay (Hình 1.5). Hộp khuôn nửa trên được đặt úp lên khuôn bên dưới (đẵ được lật ngửa) vào đúng vị trí của các chốt định vị. Sau đó đặt nửa mẫu trên vào, đổ cát tạo khuôn lên và nện chặt (Hình 1.6). Sau khi tách dỡ hai nửa khuôn riêng ra đến lượt dùng dụng cụ cất, xẻ các rãnh cho hệ thống dẫn gổm máng dẫn (culê) và đậu dẫn. Sau đó lấy mẫu ra và đặt lõi vào. Để tránh sức đẩy lên trên của kim loại lỏng, hai nửa khuôn đúc trên và dưới phải được kẹp nối với nhau hoặc dùng vật nặng đè lên trên (Hình 1.7).

Kim loại lỏng được rót đẩy vào lòng khuôn qua đậu rót, khí trong khuôn thoát ra ngoài qua các đậu ngót. Kim loại lỏng trong các đậu ngót sẽ bù đắp phẩn co lại của vật đúc trong lòng khuôn, tránh được lỗi bọt khí (rỗ khí, rỗ co) do sự co rút. Các ứng dụng: Đúc cánh quạt tuốc-bin cho nhà máy thủy điện và bàn giá kê cho trung tâm gia công.

Trong trường hợp tạo khuôn máy, các công đoạn cũng giống như tạo khuôn bằng tay, máy móc được dùng để nén vật liệu làm khuôn (cát) và để lấy mẫu ra khỏi lòng khuôn. Ngoài ra đối với các thiết bị hoàn toàn tựđộng cồn có thêm khâu, đúc/ rát và lấy vật đúc (chi tiết đúc) ra khỏi khuôn sau khi đông đặc, rút ngắn thời gian sản xuất. Tuy nhiên tạo khuôn máy chỉ bắt đẩu có hiệu quả kinh tế với số lượng từ trung bình trở lên.

Vật đúc của khuôn đúc máy có độ chính xác cao hơn khuôn tay và độ nhẵn bể mặt cũng tốt hơn.