Tất cả biện pháp để xác định và đánh giá tình trạng hiện tạithuộc về kiểm tra. Sự xác định này cũng cẩn thiết cho việc bảo trì và sửa chữa. Tình trạng thực tế của từng cấu kiện do mài mòn và hao mòn vì sử dụng được đưa vào hô sơ.

Việc kiểm tra ở một máy hay một hệ thống kỹ thuật để nắm bắt tình trạng mài mòn và tình trạng hao mòn.

Bên cạnh những hoạt động kiểm tra thuần túy, người ta còn quan tâm đến việc xác định nguyên nhân của mài mòn cũng nhưcủa hao mòn và từ đó rút ra kết luận cẩn thiết cho việc sử dụng trong tương lai. Do đó sự kiểm tra cũng cung cấp thông tin cho việc định kế hoạch và điều khiển các biện pháp bảo trì.

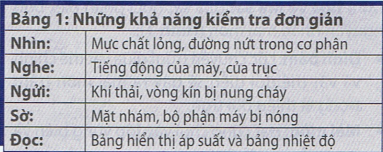

Tuổi thọ của một hệ thống kỹ thuật và thực hiện kiểm tra có thể được thể hiện rõ bằng đồ thị hao mòn (Hình 2). Những tình trạng Z0 đến ZN được xác định cho những thời gian kiểm tra nhất định.

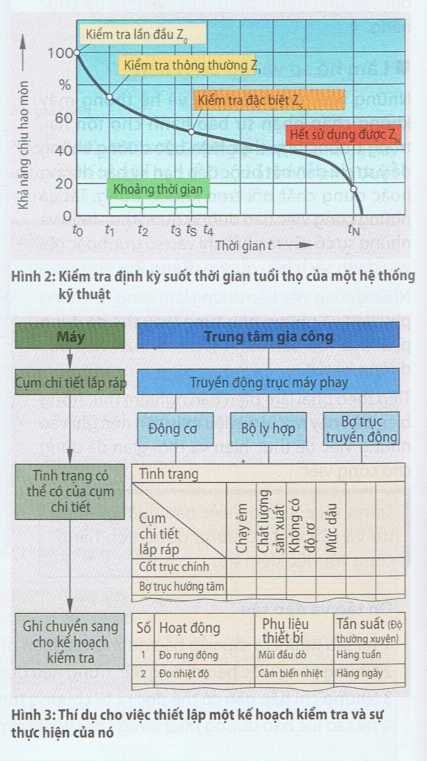

- Kiểm tra lần đầu (Z0): Việc này được thực hiện sau khi máy lắp đặt và vận hành lần đầu. Theo thủ tục kiểm tra một biên bản nghiệm thu được thiết lập (Hình 1), trong đó những vật kiểm, phương tiện kiểm tra cũng như những sai lệch cho phép và đã đo được xác định (tình trạng mong muốn Z0 = 100%).

- Kiểm tra định kỳ (Zl, Z2, Z3): Chúng được thực hiện trong khuôn khổ của một kế hoạch bảo trì vào những khoảng thời gian đều đặn.

- Kiểm tra đặc biệt (Zs): Việc này có thể cần thiết khi sự sai biệt quá mức không cho phép trong sản xuất làm độ chính xác không đảm bảo hay một sự cố nghiêm trọng trong lúc vận hành được phát hiện trong tiến độ thi công hoặc hư hỏng nặng hệ thống như là trục máy khoan va chạm vào gá kẹp.

Biện pháp kiểm tra, chia ra thành năm bước riêng biệt, đặc biệt ở những hệ thống máy chế tạo và hệ thống máy sản xuất ở công nghiệp lớn:

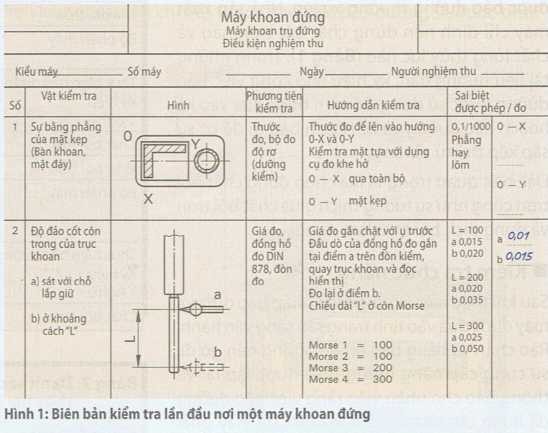

- Thiết lập một kế hoạch kiểm tra (Hình 3): Kế hoạch này phù hợp với nhu cầu cụ thể của từng xí nghiệp hoặc hệ thống máy trong xí nghiệp được coi như là bất buộc. Kế hoạch bao gồm chỉ dẫn địa điểm, kỳ hạn, phương pháp, thiết bị và biện pháp.

- Biện pháp chuẩn bị: Sắp xếp sẵn trang thiết bị chỗ làm việc (thí dụ bục làm việc), biện pháp bảo vệ và biện pháp an toàn thích hợp, phát lệnh cho phép hệ thống máy được đặt ra ngoài hệ thống sản xuất đang hoạt động.

- Thực hiện công việc kiểm tra.

- Đánh giá kết quả.

- Rút ra những hệ quả cẩn thiết dựa trên phân tích hư hỏng.

Để xác định tình trạng thực tại, người ta sử dụng nhiều phương pháp và cách tiến hành khác nhau.

Người điều khiển máy thực hiện việc kiểm tra ngắn trực tiếp với những giác quan khi bắt đầu và trong thời gian sử dụng máy (Bảng 1). Thí dụ nhưdẫn chứng gián tiếp về mài mòn và hao mòn được cung cấp qua những dấu hiệu như chát lượng sản xuất không đạt, sựđánh giá của thẻ điều chỉnh chất lượng hay việc xuất hiện sự mất mát rò rỉ của hệ thống thủy lực.

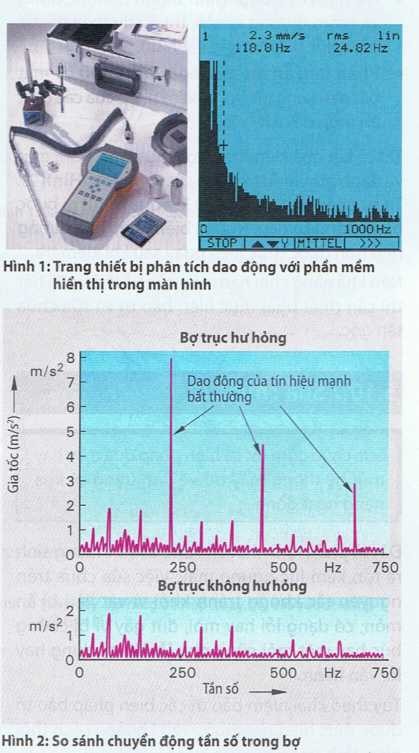

Sự quan sát chủ quan có thể được bổ sung hay thay thế bằng những phân tích và chẩn đoán khách quan. Cho mục tiêu này người ta sử dụng những phương tiện đo đạc và kiểm nghiệm trình độ bao quát gôm những phần mềm đánh giá đặc biệt. (Hình 1). Để tìm và đánh giá những số liệu đo nhưthế đòi hỏi có sự huấn luyện sâu rộng cho công nhân chuyên môn.

Thí dụ trong hình 2 cho thấy ba dấu hiệu diễn tả mạnh mẽ tín hiệu dốc đứng ở những tẩn số xác định. Qua một phương pháp phân tích và qua so sánh với một bợ trục không khuyết tật cho phép kết luận rằng đây là một hư hại ở vòng ngoài của bợ trục. Những biên độ chênh lệch có chu kỳ trong đổ thị phát sinh lúc lăn qua chỗ hư hỏng.

Với cảm biến và thiết bị thích ứng được lắp ráp cho việc giám sát tình trạng, người ta cũng có thể thực hiện kiểm tra từxa trong điều kiện vận hành trực tuyến, ở những hệ thống khó tiếp cận thí dụ như máy phát điện gió phương tiện này được sử dụng và gửi qua hệ thống dịch vụ vô tuyến (dịch vụ từ xa) để tiếp tục đánh giá.

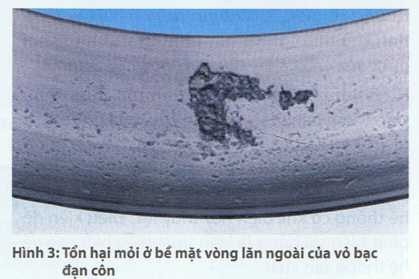

Khi kiểm tra xác định một sự mài mòn quá lớn ngoài mức bình thường hoặc sự hư hỏng từng bộ phận,thì phảitìm ra chính xác hơn về nguyên nhân của thiệt hại (Hình 3).

Môn học về ma sát cung cấp thông tin có giá trị cao cho điều này. Nó miêu tả và phân tích sự liên quan giữa ma sát và mài mòn, phân tích ảnh hưởng của lực tải, loại chuyển động, nhiệt độ và khí quyển bao quanh bộ phận lấp ráp.

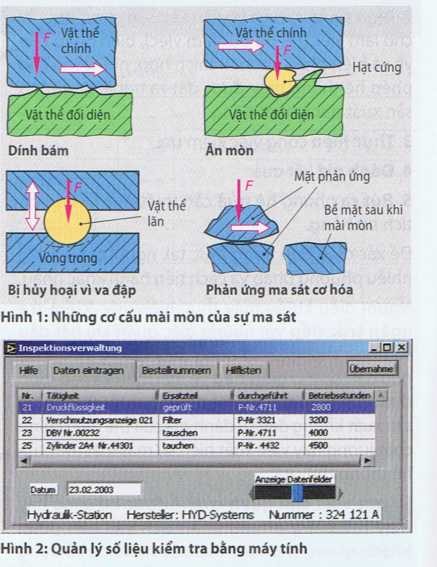

Môn học về ma sát (ma sát học) phân biệt bốn nguyên nhân mài mòn (Hình 1):

- Dính bám: Lúc chuyển trượt giữa vật thể chính và vật thể đối diện sẽ gây ra mài mòn trầm trọng vì thiếu bôi trơn.

- Mài mòn: Hạt cứng chui vào lớp vùng biên và tạo ra đường rãnh.

- Hư hại vì va đập: Hình thành qua tác động va chạm thường xuyên, thí dụ do thay đổi tải trọng lúc bi lăn trong vành bợ.

- Phản ứng ăn mòn cơ hóa: Sự phá vỡ bề mặt bắt đầu cùng lúc với sự xâm nhập của các chất ăn mòn để oxít-hóa.

Tất cả kết quả kiểm tra được thu nhận, gom góp và đánh giá với sựtrợgiúp của máy tính (Hình 2). Từ sự phân tích của số liệu kết quả sẽ rút ra bước hành động kế tiếp. Những biện pháp bảo dưỡng nhỏ hơn được thực hiện ngay sau khi kiểm tra. Nếu khả năng chịu hao mòn của hệ thống đã hết thì cẩn thiết phải thực hiện bảo trì và sửa chữa tận gốc.