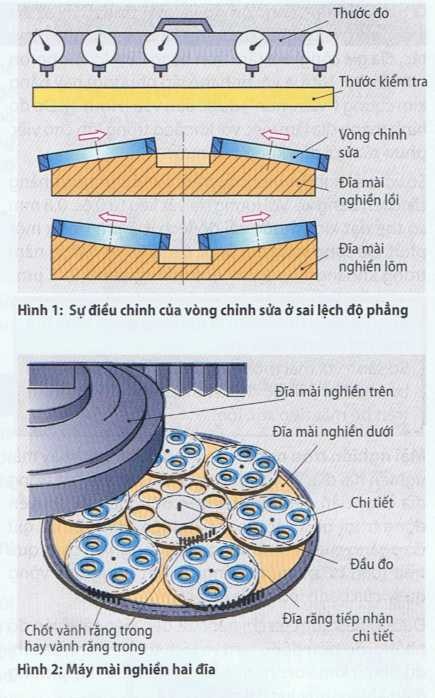

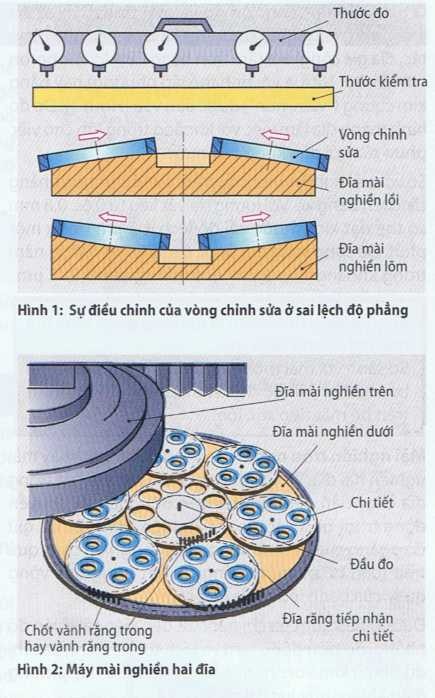

Để một chi tiết với đường kính 100 mm đạt độ phẳng 0,1 μm thì độ phẳng của đĩa mài nghiền phải bằng hoặc tốt hơn. Để giám sát độ phẳng của đĩa mài nghiền được kiểm tra từ một đến hai lẩn trong một ngày làm việc. Phương tiện để kiểm tra được sử dụng thước chính xác hay thước đo với nhiều đầu dò (Hình 1).

Sự chỉnh sửa đĩa mài nghiền từ máy mài nghiền một đĩa hay máy mài nghiền hai đĩa phải qua kiểm tra, khi sai lệch không cho phép của độ phẳng xuất hiện. Dạng lồi phát sinh, khi sự loại bỏ phoi ở ngoài quá lớn (Hình 1).Để khắc phục, vòng sửa sẽ được điểu chỉnh theo bậc ở mức từ 2,5 mm vào phía trong cho đến khi nào đạt độ phẳng. ở đĩa mài nghiền lõm vòng sửa được chỉnh ra ngoài.

Hình dạng lệch của một đĩa mài nghiền phụ thuộc theo hình dạng và vật liệu của chi tiết cũng như sổ vòng quay của đĩa chỉnh sửa.

ở mài nghiền phẳng, độ phẳng của đĩa mài nghiền chuyển qua chi tiết.Tấm ép (tấm nén) làm tăng cao sự loại bỏ vật liệu (Hình 4 trang 186). Chi tiết không bằng phẳng được ép các miếng đệm giữa có tính đàn hổi vào đĩa mài nghiền. Chi tiết nhỏ được đặt vào vào khoảng hở của giá đỡ chi tiết trong vòng chỉnh sửa.

Mài nghiền phẳng song song được thực hiện với một tấm ép không có đệm giữa. Mặt dưới của tấm ép phải chứng tỏ có một độ phẳng cao và sạch sẽ. Khả năng đạt được độ lệch song song đến 0,2 μm.

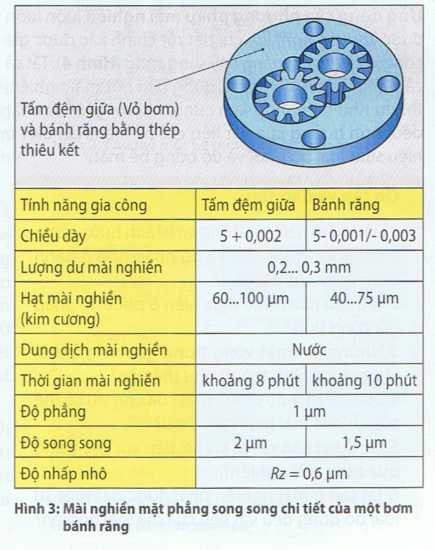

Máy mài nghiền hai đĩa gia công cùng lúc các bể mặt chi tiết giữa hai đĩa mài nghiển (Hình 2).

Hỗn hợp mài nghiền được dẫn liên tục với định lượng và lực tiếp xúc đĩa mài nghiền trên tác động sự loại bỏ phoi. Những chi tiết được truyền dẫn bởi đĩa răng (đĩa quay). Việc loại bỏ phoi đều đặn của đĩa mài nghiền được cố gắng đạt tới qua sự thay đổi chiều quay của đĩa mài nghiền và phần mài quá ranh giới bìa đĩa của chi tiết.

Vì tác động có thể lật của chi tiết, chiều cao của chi tiết nên nhỏ hơn kích thước của bề mặt đế.

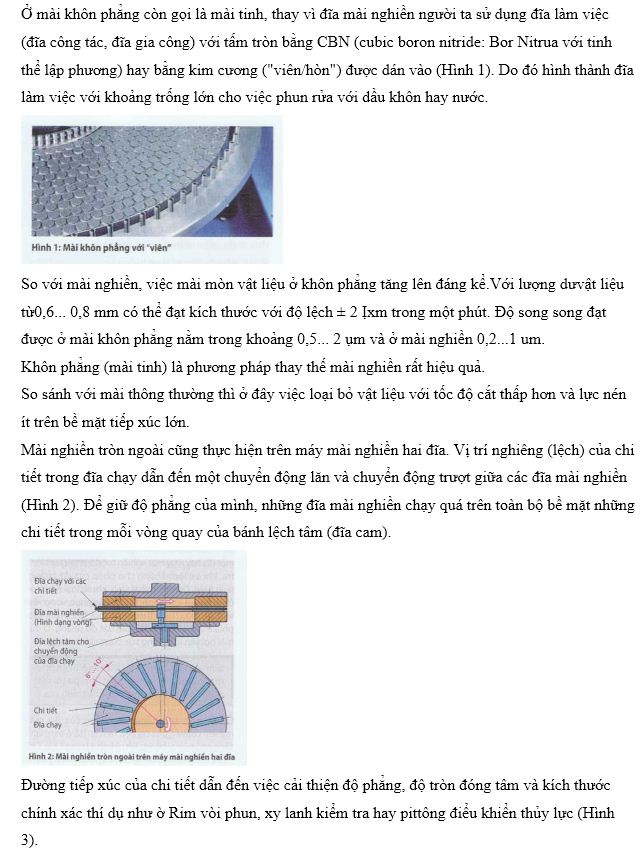

Thí dụ ứng dụng điển hình là chi tiết của bơm bánh răng (Hình 3). Độ phẳng song song và bể dày của bánh răng cũng như tấm đệm giữa (vỏ bơm) rất quan trọng cho chức năng của bơm.