1/ Đục kim loại là gì?

Đục là nguyên công gia công nguội dùng dụng cụ là đục và búa để bóc đi một lớp kim loại trên chi tiết cần gia công. Đục được dùng khi gia công chi tiết không cần độ chính xác cao, là phương pháp gia công bằng tay với những dụng cụ đơn giản, không cần dùng các máy móc phức tạp.

Đục cũng được sử dụng để loại bỏ các rìa mép vật đục rèn, lớp vỏ cứng kim loại, làm tù các cạnh sắc, đục các rãnh then, rãnh dầu để bôi trơn, phát hiện các vết nứt, các khuyết tật khi hàn. Ngoài ra đục còn dùng để chặt, cắt các tấm, phiến kim loại.

Khi đục các chi tiết lớn, vật cần đục được đặt trên đe hoặc đế thép, còn đa phần các chi tiết được kẹp chặt trên Ê Tô nguội khi thực hiện công việc đục.

Đục có thể thực hiện theo hai bước đục thô, đục tinh tuỳ theo lớp kim loại được lấy đi; đục thô khi lớp kim loại được bóc đi có chiều dày 1,5-2 mm, còn đục tinh: 0,5 – 1 mm.

Đây là một phương pháp gia công chủ yếu của nghề Nguội. Gia công bằng phương pháp đục được áp dụng trong những trường hợp các mặt gia công nhỏ, các mặt có dạng phẳng, các mặt có hình dạng phức tạp khó gia công được trên các máy hoặc các rãnh có hình dáng bất kỳ. Đục là bước gia công thô, muốn cho bề mặt kim loại có độ chính xác và độ nhẵn bóng cao cần phải tiếp tục các phương pháp gia công khác.

2/ Dụng cụ đục

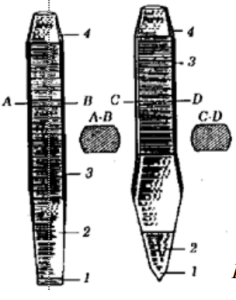

Đục thường có chiều dài 100, 125, 150, 175 và 200 mm. Phần lưỡi cắt và cán được tôi và ram trên chiều dài 15-25 mm đạt độ cứng cao nhưng không giòn, phần cán độ cứng không cần cao như phần lưỡi cắt để tránh vỡ mẻ khi gõ búa. Đục dùng để đục các rãnh then, vát cạnh sắc. Lưỡi cắt 1 của loại đục này thường hẹp, nhỏ.

Cấu tạo chung của đục gồm 3 phần chính:

- Phần lưỡi cắt: có nhiều hình dạng và kích thước khác nhau, nó là phần làm việc chính khi đục kim loại.

- Phần thân đục: có tiết diện hình chữ nhật, 2 cạnh nhỏ được vê tròn

- Phần đầu đục: làm côn 1 đoạn từ 10 – 20mm đầu đục được vê tròn, phần này khi đục sẽ chịu lực đập của búa nên cần được tôi cứng. Các kích thước và góc mài của lưỡi đục đều theo quy chuẩn.

- Lưỡi cắt.

- Phần làm việc.

- Phần thân đục

- Phần đầu đục.

Phân loại các loại đục

- Đục bằng: loại này được dùng để đục các mặt phẳng và cắt kim loại mỏng. Đây là loại đục được dùng thông dụng nhất

- Đục nhọn (đục rãnh): được dùng để đục nhám các bề mặt, đục các rãnh và lỗ

- Đục góc: thường được dùng để đục các rãnh dầu, các góc phía trong

2.1/ Búa đục

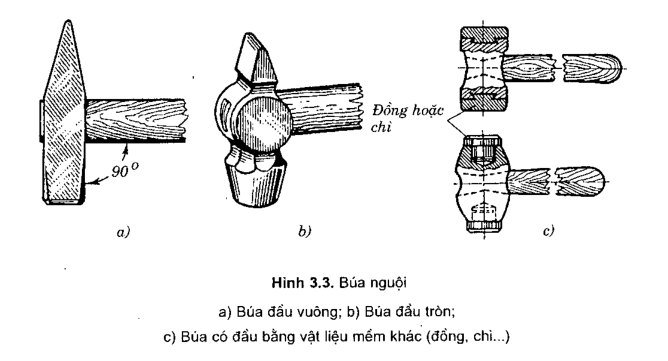

Búa nguội là dụng cụ được sử dụng rộng rãi trong các công việc nguội như chấm dấu, đục, uốn gấp, nắn, tán… Búa nguội có nhiều loại kết cấu, thông thường gồm hai loại: búa có một đầu vuông hoặc đầu tròn; phía đầu kia của búa được vát nghiêng (Hình bên dưới)

Búa được rèn từ thép 50, 60 hoặc từ thếp các bon dụng cụ CD80A, ở giữa có lỗ ôvan để tra cán gỗ vào. Búa được chia ra theo trọng lượng của chúng: Búa nặng 100, 150, 200, 300, 400, 500 gam thường dùng cho công việc nguội, búa nặng 600, 800 gam dùng cho công việc sửa chữa, búa nặng 4 – 16 kg thường là các loại búa rèn (dùng cho các công việc nặng).

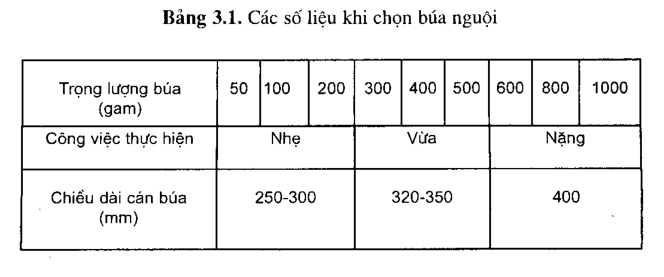

Lưu ý: Khi chọn búa nguội thường căn cứ vào lượng kim loại cần lấy đi và thao tác của công nhân.

Ví dụ: khi dùng đục chặt, mỗi milimet chiều rộng lưỡi cắt của đục yêu cầu búa có trọng lượng 40g, còn khi dùng đục bóc các lớp kim loại, cần búa có trọng lượng 80g cho 1mm chiều rộng lưỡi cắt của đục.

Cán búa được làm bằng gỗ cứng, không giòn, có độ đàn hồi. Chiều dài cán búa được chọn theo loại búa: loại búa nặng có chiều dài khoảng 400 mm, loại trung bình có chiều dài 320 – 350 mm, loại búa nhỏ có chiều dài 250 – 300 mm, (bảng 3.1). Sau khi tra cán vào búa phải dùng chêm bằng gỗ, kim loại có khía cạnh, chiều dày 1,5-2 mm đóng thêm vào cho chắc, bảo đảm an toàn khi dùng búa thao tác.

Ngoài các loại búa bằng thép, trong một số trường hợp như khi sửa chữa, lắp ráp có thể dùng búa có gắn ở đầu búa vật liệu mềm như đồng, chì để tránh gây biến dạng cho chi tiết khi tháo, lắp chi tiết. Khi dùng búa thao tác trẽn các tấm kim loại mỏng có thể dùng búa gỗ, cao su cứng…

3/ Cơ khí hóa đục

Đục bằng tay có năng suất thấp, tốn công sức. Để nâng cao năng suất có thể cơ khí hoá khâu đục bằng các loại:

- Đục bằng búa điện hoặc khí nén.

- Sử dụng các dụng cụ, gá lắp chuyên dùng.

- Sử dụng máy chuyên dùng.

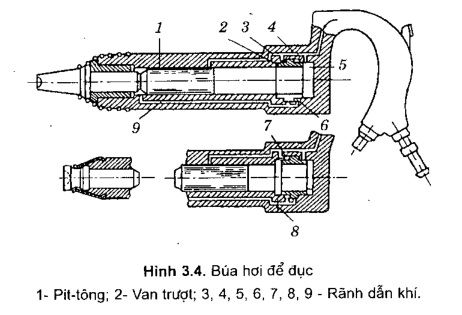

Hình bên dưới là mặt cắt của một búa hơi (khí nén) để đục. Búa hơi sử dụng không khí sạch nén dưới áp lực 5 – 6 atm dẫn qua ống mềm, vào qua rãnh 5, tác dụng vào phía bên phải của pit-tông 1, đẩy pit-tông tác động các xung lực vào đầu búa để đục, phần khí dư bên trái xilanh qua rãnh 9, rãnh vòng 6, rãnh 4 thoát ra ngoài không khí. Số xung của búa hơi có thể đạt từ 1000 đến 2400 lần trong một phút với lưu lượng khí nén 0,5 – 0,6 m3/ phút. Năng suất gấp 4-5 lần so với đục bằng tay.

Ở cuối hành trình làm việc, khí nén được đưa vào rãnh 3, rãnh 7 tác dụng vào van 2, đưa khí nén qua rãnh 9 thực hiện hành trình đẩy pit-tông ngược lại, phần khí dư thoát ra không khí qua rãnh 8.

4/ Phân loại phương pháp gia công đục

Đục dùng khi gia công phôi nung nóng trong phân xưởng rèn thường gọi là đục xấn, đục dùng khi gia công nguội là đục nguội.

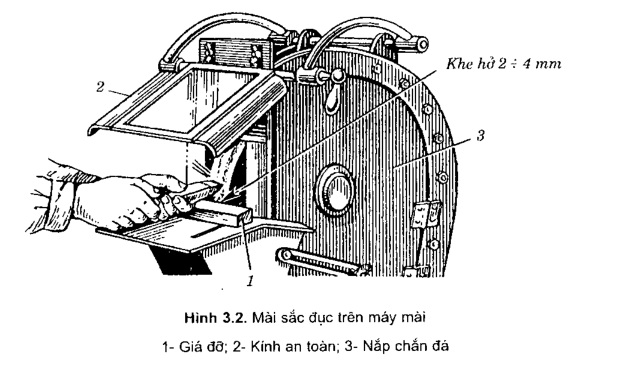

Mài sắc và tôi đục: Đục sau khi nhiệt luyện hoặc bị cùn trong quá trình sử dụng phải được mài sắc trên máy mài hai đá hoặc máy mài dụng cụ. Khi đó đục được giữ chặt và tỳ trên giá đỡ 1(hình 3.2), sau đó đẩy cho đục tiếp xúc với đá mài và di chuyển chậm lưỡi cắt dọc theo chiều rộng đá mài. Khi mài sắc, không được ấn mạnh đục vào đá mài; trong khi mài nếu đục nóng quá (t° > 110°C) cần nhúng vào nước để đục giữ được độ cứng. Cạnh sắc của đục sau khi mài phải có cùng chiều rộng, cùng độ vát ở hai phía, độ lồi lõm nhỏ hơn 0,5 – 1 mm trên chiều dài lưỡi cắt.

5/ Kỹ thuật đục

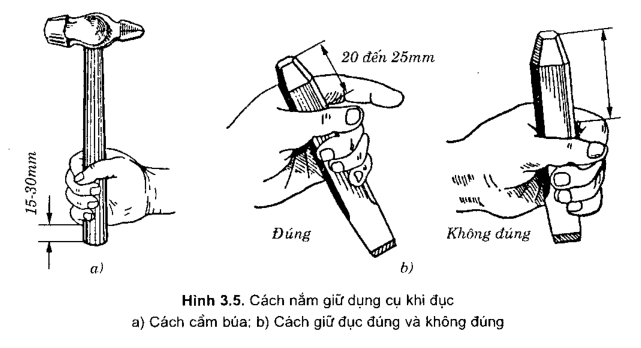

Khi đục, người thợ cầm đục bằng tay trái. Đặt phần thân đục vào khe tay giữa ngón cái và ngón trỏ cách đầu mút đập búa khoảng 20 – 30mm. Các ngón tay ôm lấy thân đục thoải mái, không nên cầm đục quá chặt hoặc quá lỏng. Không ôm đục vào lòng bàn tay như hình b. Các ngón tay giữ sao cho đục hơi choãi ra với góc a > 900, không cầm đục dựng đứng.

5.1/ Cách cấm búa

Búa được cầm bằng tay phải, các ngón tay nắm chặt vừa phải, ngón tay út cách đuôi cán búa khoảng 20 – 30 mm (hình c). Khi cầm búa bốn ngón tay nắm lấy cán búa và ép sát nó vào lòng bàn tay.

Ngón tay cái đặt lên trên ngón trỏ và tất cả các ngón tay ép sát vào nhau.

Vị trí của các ngón tay với cán búa không thay đổi trong quá trình vung búa cũng như đập búa.

5.2/ Tư thế đứng đục

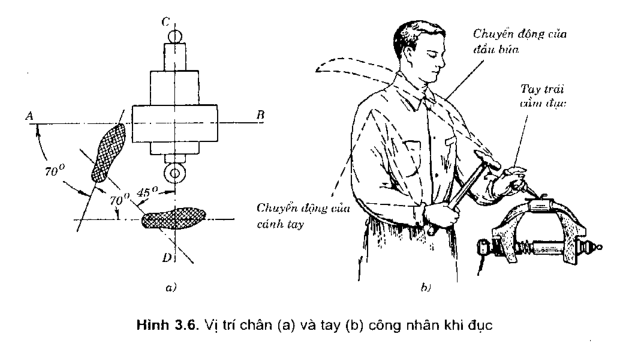

Khi đục kim loại, người thợ đứng trước êtô, lệch về phía bên trái, tay trái cầm đục tay phải cầm búa. Lấy 2 đường tâm cơ bản của êtô làm chuẩn: đường tâm dọc song song với má êtô, đường tâm ngang vuông góc và chia đôi má êtô.

Vị trí của 2 bàn chân được xác định như sau:

- Bàn chân trái hợp với êtô một góc 70 độ.

- Bàn chân phải hợp với bàn chân trái 1 góc khoảng 70 độ.

- Đường thẳng đi qua tâm 2 gót chân hợp với tâm dọc êtô 1 góc 45 độ.

- Khoảng cách giữa 2 gót chân khoảng 200 – 300 mm.

- Trọng tâm toàn thân rơi đều ở cả hai chân, hai đầu gối hơi chùng, tư thế thoải mái.

5.3/ Thao tác đánh búa

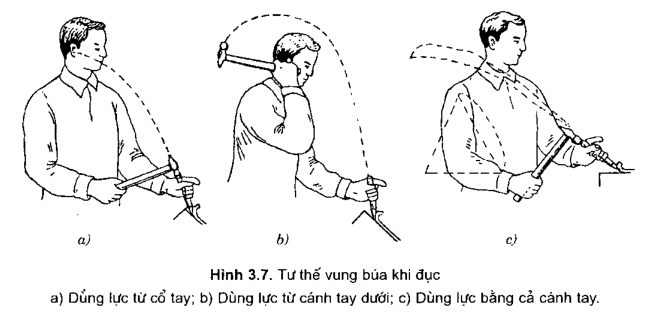

Tùy theo lực đập mạnh hay yếu mà ta sử dụng 3 cách đánh búa sau:

- Đánh búa quanh cổ tay (hình c): dùng cổ tay làm điểm tựa để nâng búa lên và đập búa xuống. Khi vung búa bằng cổ tay, toàn bộ hai cánh tay trên và dưới không cử động. Phương pháp này áp dụng khi đục bóc đi lớp phoi mỏng dưới 0,5mm.

- Đánh búa bằng cánh tay (hình a): được dùng trong công việc đục thông thường, khi đục lấy đi một lớp phoi có chiều dày trung bình 0,5 – 1,5mm. Khi đánh búa quanh khủy tay, cánh tay trên buông xuôi theo chân, nách khép lại, dùng khuỷu tay làm điểm tựa, cánh tay dưới và cổ tay nâng búa lên cao do đó khi đập xuống lực đập của búa mạnh hơn.

- Đánh búa quanh bả vai (hình b): dùng cả cánh tay nâng búa lên cao rồi đập mạnh xuống. Lực đập ở đây kết hợp cả lực của cánh tay và lực li tâm của búa nên rất mạnh. Phương pháp này dùng trong trường hợp cần bóc đi một lớp kim loại dày từ 1,5 – 2mm.

Năng suất khi đục phụ thuộc vào chiều dày của mỗi lớp kim loại bóc đi. Chiều dày này phụ thuộc vào lực đánh búa của người thợ, trọng lượng búa, độ cứng của chi tiết cần gia công.

5.4/ Nâng cao hiệu suất làm việc

Để nâng cao năng suất và giảm khả năng sinh ra sai hỏng khi đục cần chú ý:

- Chia lốp kim loại cần đục ra làm hai bước: bước đục thô có chiều dày: 1,5 — 2 mm, còn bước đục tinh: 0,5 – 1 mm.

- Khi đục bề mặt có chiều rộng lớn, nên dùng đục có lưỡi cắt hẹp đục các rãnh trước, sau đó dùng đục có lưỡi cắt lớn để đục lớp kim loại giữa các rãnh đã có trước đó.

- Khi đục các kim loại giòn (đồng vàng, gang đúc…) ở các mép cạnh dễ bị sứt, mẻ; khi đó nên đục cẩn thận, nhẹ nhàng từ mép cạnh vào bên trong bề mặt.

- Khi đục các kim loại mềm (đồng đỏ, thép mềm…) cần chú ý thường xuyên lau sạch lưỡi đục bằng giẻ thấm dầu hoặc nước sạch để tránh phoi kim loại dính bết vào lưỡi đục.

- Khi đục gần hết lóp kim loại, lực tác động vào đục nên giảm dần. Khi đục chi tiết kẹp trên êtô, nên kẹp sao cho lớp kim loại bóc đi song song với mặt trên của má êtô, đục được gá nghiêng một góc 30° (hình 3.8a) Sau khi bóc đi lớp kim loại đầu tiên, chi tiết được kẹp lại cao hơn má êtô 1,5-2 mm và đục lớp kim loại tiếp theo, và cứ tuần tự làm như vậy cho đến khi chạm đường vạch dấu.

6/ An toàn trong quá trình gia công đục kim loại

- Búa dùng khi đục phải tra vào cán chắc chắn, đầu búa không bị sứt mẻ.

- Không dùng đục cùn, tù và phần lưỡi cắt của đục bị sứt mẻ.

- Khi đục chi tiết kẹp bằng êtô lắp trên bàn nguội, cần có lưới kim toại che chắn, bảo vệ, đề phòng mảnh kim loại có thể văng ra trong quá trình thao tác.