8.7 Lập trình của máy gia công CNC

Hiệu quả kinh tế của máy CNC trong một xưởng phụ thuộc phần lớn vào năng lực của hệ lập trình được sử dụng. Chính trong chiều hướng linh hoạt hóa, một chương trình CNC phải có sẵn để sử dụng một cách nhanh chóng và hoàn hảo cho một chi tiết nhất định. Những hệ điều hành ngày nay có khả năng tạo ra cũng như tải về chương trình mới trong khi đang gia công và nhờ đó giảm thiểu thời gian ngừng máy.

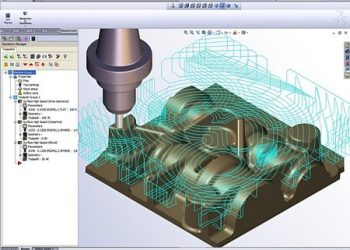

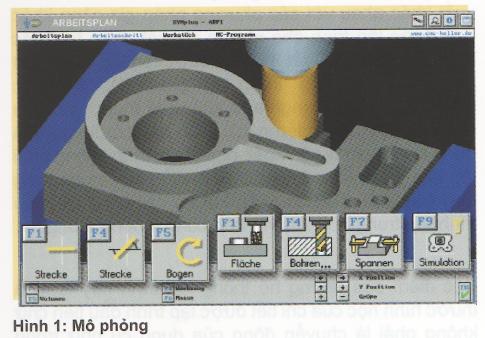

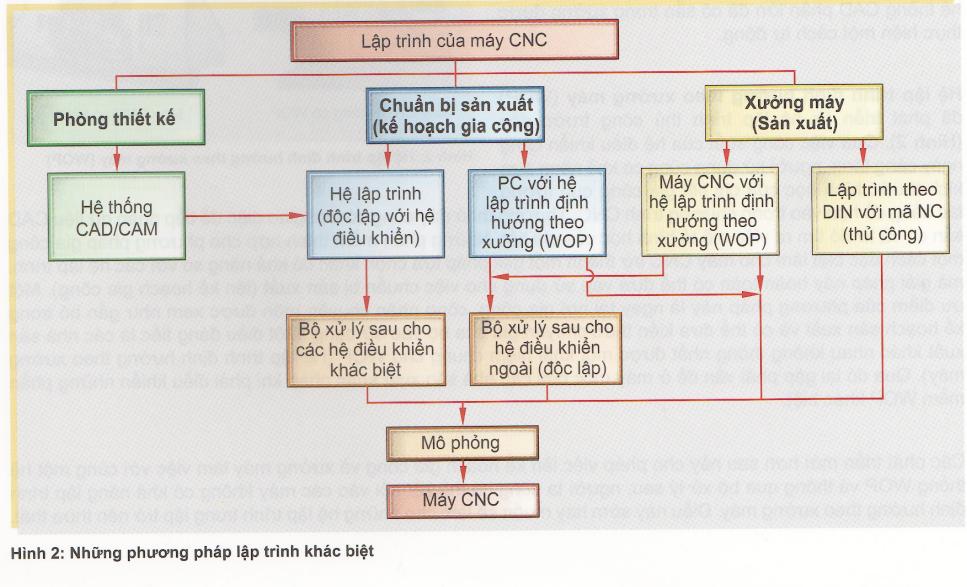

Độc lập với phương pháp lập trình, ngày nay tất cả các nhà sản xuất hệ điều khiển đều cho phép chúng có khả năng mô phỏng quy trình gia công được lập trình trước (Hình 1). Điều này có ưu điểm lớn là trong giai đoạn chuẩn bị, người ta có thể nhận ra các chuyển động sai (thí dụ như dao chạy với tốc độ nhanh đi vào trong chi tiết) hay việc sử dụng sai dụng cụ và qua đó tránh được việc hư hại tốn kém của dụng cụ và chi tiếtlúc va đập vào nhau. Nhiều loại mô phỏng cho phép việc kêt nôi vào và mô tá phương tiện kẹp sao cno trươc khi gia công, có thể xác định rất đơn giản và hiệu quả liệu có xảy ra va chạm giữa phương tiện kẹp và dụng cụ cũng như dụng cụ có “gia công” nhầm lẫn vào phương tiện kẹp hay không. Người ta phân biệt ba phương pháp lập trình sau đây:

■ Lập trình thủ công

■ Lập trình định hướng theo xưởng, còn gọi tắt là WOP (vvorkshop-oriented programming) hay SOP (shop-íloor-oriented programming)

■ Lập trình với một hệ thống lập trình

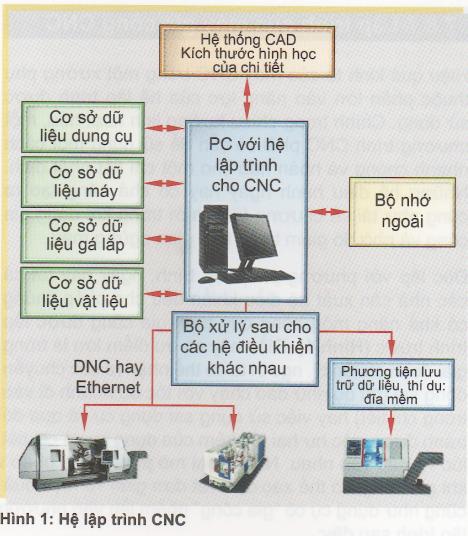

ở lập trình thủ công, người lập trinh mô tả nhiệm vụ gia công trong mã NC. Trong trường hợp thông thường, hệ điêu khiển không có hỗ trợ đồ họa để tạo ra những điểm của biên dạng. Người lập trình phải tự tính toán tất cẩ và định trước (lập trình) những chuyển động của dụng cụ. Cách nậy bị loại bỏ hoàn toàn khi lập trình cho những chi tiết phức tạp có nhiều chiều gia công. Người ta vẫn còn thấy cách lập trình này trên các máy CNC đời cũ. Trong xưởng máy với một số lượng thiết bị máy móc phong phú, nơi mà những máy CNC của các nhà sản xuất khác nhau với các phương pháp gia công khác biệt được lập trình cho những chi tiết phức tạp, các chương trình CNC rất thường được tạo lập bằng một hệ thống lập trình “trung lập” (Hình 1) trong việc chuẩn bị sản xuất (nghĩa là không lệ thuộc vào nhà sản xuất hệ điều khiển nào). Điều này có điểm lợi là trong khi chuẩn bị sản xuất, người lập trình không phải tập làm quen với các phần mềm điều khiển cho từng máy hay mỗi nhà sản xuất. Tất cả các công việc lập trình tập trung hoàn thành trên cùng một hệ thống.

Trong xưởng máy với một số lượng thiết bị máy móc phong phú, nơi mà những máy CNC của các nhà sản xuất khác nhau với các phương pháp gia công khác biệt được lập trình cho những chi tiết phức tạp, các chương trình CNC rất thường được tạo lập bằng một hệ thống lập trình “trung lập” (Hình 1) trong việc chuẩn bị sản xuất (nghĩa là không lệ thuộc vào nhà sản xuất hệ điều khiển nào). Điều này có điểm lợi là trong khi chuẩn bị sản xuất, người lập trình không phải tập làm quen với các phần mềm điều khiển cho từng máy hay mỗi nhà sản xuất. Tất cả các công việc lập trình tập trung hoàn thành trên cùng một hệ thống.

Đặc điểm của những hệ thống lập trình này là kích thước hình học của chi tiết được lập trình đầu tiên chứ không phải là chuyển động của dụng cụ như trong cách lập trình thủ công. Sau đó là sự lựa chọn dụng cụ cần thiết và việc định trước quy trình làm việc.

Hệ thống tự tạo ra chu trình cắt gọt (trình tự gia công). Hệ lập trình tạo ra một chương trình gốc “trung lập”, nghĩa là nó không chứa các lệnh riêng của máy (ngôn ngữ máy). Những lệnh điều khiển còn thiếu này được tạo bởi một bộ phận gọi là đơn vị xử lý sau (bộ hậu xử lý). Bộ phận này chuyển đổi chương trình gốc (đã được tạo ra trước đó từ hệ lập trình) thành ngôn ngữ riêng của máy. Cách này có điểm lợi lớn là khi một máy không hoạt động, chương trình cho một máy khác có thể tạo ra một cách tương đối nhanh chóng, kể cả khi những hệ điều khiển của hai máy khác nhau.

Thông thường tất cả những hệ thống lập trình này có giao diện dữ liệu đến các hệ thống CAD sao cho việc tiếp nhận dữ liệu về kích thước hình học từ các hệ thống CAD phần lớn đã có sẵn trong xưởng được thực hiện một cách tự động.

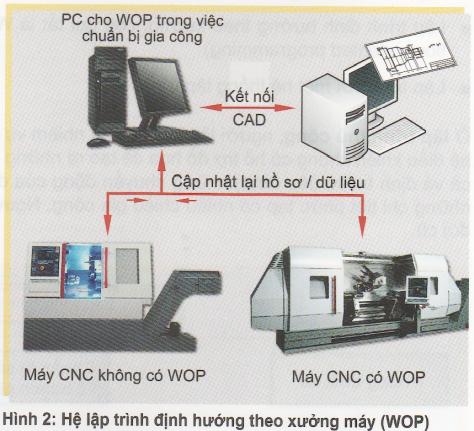

Hệ lập trình định hướng theo xưởng máy (WOP) đã phát triển từ hệ lập trình thủ công trước đây (Hình 2). Qua việc công suất của hệ điều khiển càng ngày càng tăng, người sử dụng cũng có khả năng đưa kích thước hình học của chi tiết gia công qua tương tác bằng đồ họa vào trong chương trình CNỎ. Thường thì ở đây cũng có một giao diện để tiếp nhận dữ liệu CAD sẵn có và từ đó tìm ra việc mô tả hình học của chi tiết. Những phần mềm thích hợp cho phương pháp gia công một cách đặc biệt làm cho máy CNC trở thành một giải pháp lựa chọn khác có khả năng so với các hệ lập trình, mà giải pháp này hoàn toàn có thể đưa vào sử dụng cho việc chuẩn bị sản xuất (lên kế hoạch gia công). Một ưu điểm của phương pháp^này là ngay tại nơi gia công, công nhân chuyên môn được xem như gắn bó trong kế hoạch sản xuất và có thể đưa kiến thức chuyên gia của họ vào sử dụng. Một điều đáng tiếc là các nhà sản xuất khác nhau không thống nhất được một khái niệm chung cho WOP (Hệ lập trình định hướng theo xưởng máy). Qua đó lại gặp phải vấn đề ở máy móc của các nhà sản xuất khác nhau khi phải điều khiển những phần mềm WOP khác biệt.

Các phát triển mới hơn sau này cho phép việc lên kế hoạch gia công và xưởng máy làm việc với cùng một hệ thống WOP và thông qua bộ xử lý sau, người ta cũng có thể kết nối vào các máy không có khả năng lập trình định hướng theo xưởng máy. Điều này sớm hay muộn sẽ làm cho những hệ lập trình trung lập trở nên thừa thãi.

8.8 Thí dụ về máy gia công điều khiển kỹ thuật số

Trong tiến trình tự động hóa, máy CNC có mặt trong hầu hết các phương pháp gia công. Người ta phát triển máy CNC có hệ điều khiển đặc biệt thích hợp cho từng phương pháp gia công. Những máy này là cơ sở của phương pháp gia công hiện đại, linh hoạt. Vì thường phải làm việc trong chế độ vận hành tự động nên hệ điều khiển các máy này thường được trang bị với các chức năng bổ sung (thí dụ giám sát dụng cụ, cân bằng nhiệt độ).

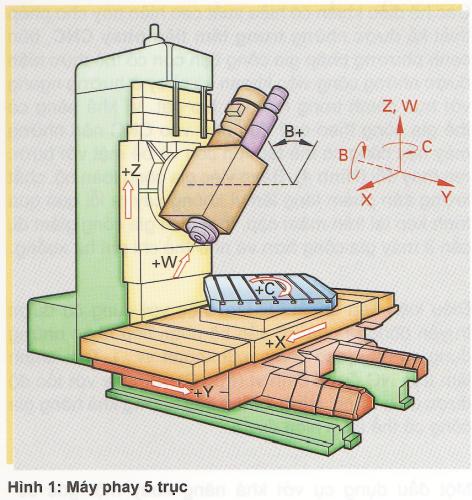

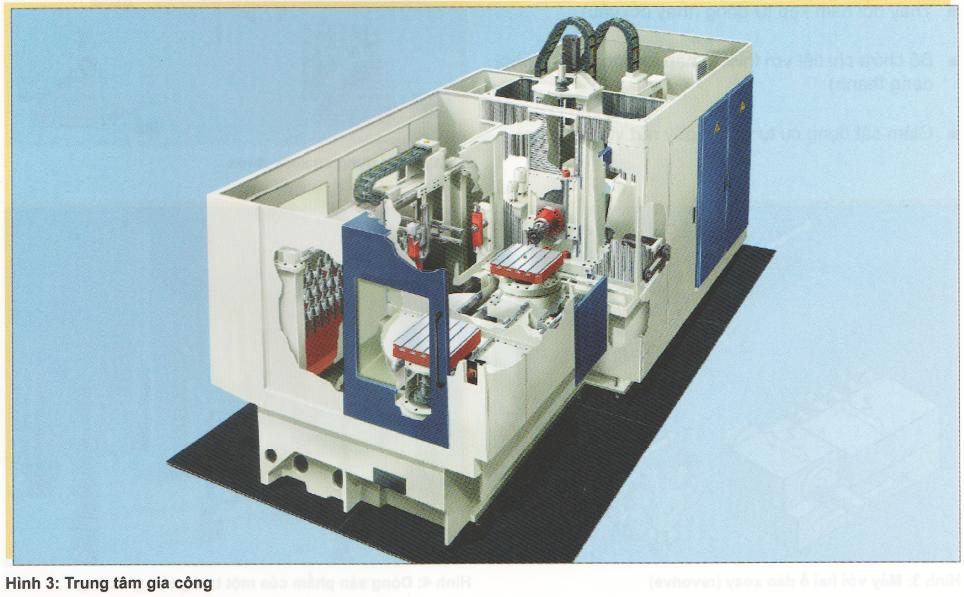

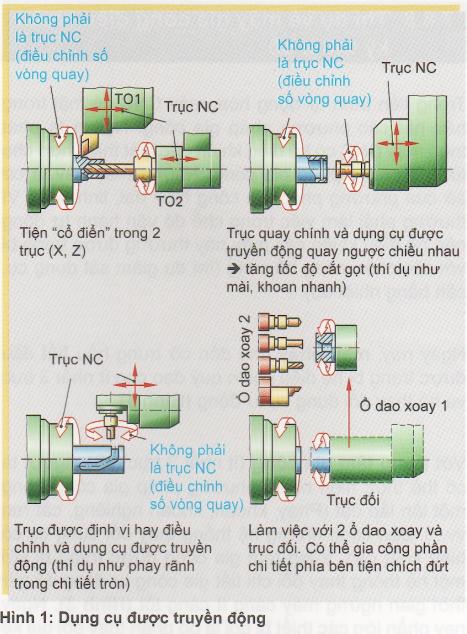

Ngày nay, máy phay cho đến cỡ trung hầu hết đều được trang bị hệ điều khiển quỹ đạo cho ít nhất 3 trục và hệ thay đổi dụng cụ tự động (Hình 1). Với trung tâm gia công (ít nhất 3 trục NC), người ta có thể thực hiện nhiều phương pháp gia công trong một lần lắp đặt (Phay, khoan, khoan nghiêng, cắt ren vv…). Bên cạnh những hệ thống thay đổi dụng cụ có hiệu suất cao, trung tâm gia công được trang bị với một hệ thống thay đổi chi tiết gia công tự động để giữ thời gian ngừng máỵ càng ít càng tốt (Hình 3). Ngày nay phần lớn các thiết bị gọi là bộ phận thay đổi giá kệ (palét) được đưa vào sử dụng cho hệ thay đổi chi tiết gia công. Trên palét, các chi tiết được kẹp chặt và sau đó được đưa vào trạm tập trung palét. Gia công 5 mặt có thể thực hiện được qua cốt trục chính xoay được theo chiều ngang và chiều dọc (Hình 2).

Với trung tâm gia công (ít nhất 3 trục NC), người ta có thể thực hiện nhiều phương pháp gia công trong một lần lắp đặt (Phay, khoan, khoan nghiêng, cắt ren vv…). Bên cạnh những hệ thống thay đổi dụng cụ có hiệu suất cao, trung tâm gia công được trang bị với một hệ thống thay đổi chi tiết gia công tự động để giữ thời gian ngừng máỵ càng ít càng tốt (Hình 3). Ngày nay phần lớn các thiết bị gọi là bộ phận thay đổi giá kệ (palét) được đưa vào sử dụng cho hệ thay đổi chi tiết gia công. Trên palét, các chi tiết được kẹp chặt và sau đó được đưa vào trạm tập trung palét. Gia công 5 mặt có thể thực hiện được qua cốt trục chính xoay được theo chiều ngang và chiều dọc (Hình 2).

Các hệ điều khiển có hiệu suất cao hiện nay cho phép thiết kế được những trung tâm tiện-phay CNC, bên cạnh phương pháp gia công tiện còn có thể thực hiện được những công việc khoan và phay ở hướng ngang với trục chính trong một lần lắp đặt. Vì khả năng có thể gia công theo quỹ đạo nhờ vào CNC nên những máy này cũng có thể tạo ren côn và bề mặt với bước ren thay đổi (Hình 4). Bằng việc gia công toàn bộ, chất lượng sản phẩm tăng lên vì không xảy ra lỗi qua quá trình kẹp lại trên mâm cặp, thời gian gia công giảm đi, cần ít máy gia công hơn và như thế chi phí hạ xuống.

Các hệ điều khiển có hiệu suất cao hiện nay cho phép thiết kế được những trung tâm tiện-phay CNC, bên cạnh phương pháp gia công tiện còn có thể thực hiện được những công việc khoan và phay ở hướng ngang với trục chính trong một lần lắp đặt. Vì khả năng có thể gia công theo quỹ đạo nhờ vào CNC nên những máy này cũng có thể tạo ren côn và bề mặt với bước ren thay đổi (Hình 4). Bằng việc gia công toàn bộ, chất lượng sản phẩm tăng lên vì không xảy ra lỗi qua quá trình kẹp lại trên mâm cặp, thời gian gia công giảm đi, cần ít máy gia công hơn và như thế chi phí hạ xuống.

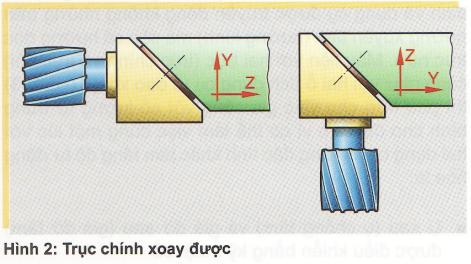

Điều kiện tiên quyết khi làm việc với dụng cụ được truyền động là phải có sẵn bộ phận tiếp nhận những dụng cụ này (dao phay, mũi khoan vv…). Trục chính làm trục NC được định vị (trục C) và quay với tốc độ được điều chỉnh. Hình 1 trình bày những khả năng gia công có thể thực hiện được.

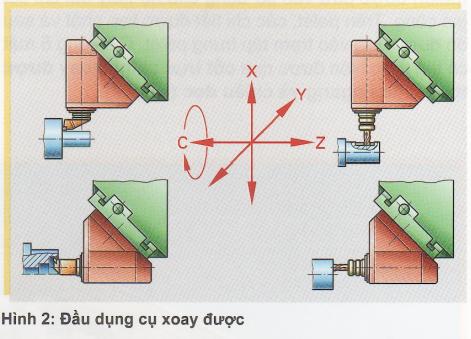

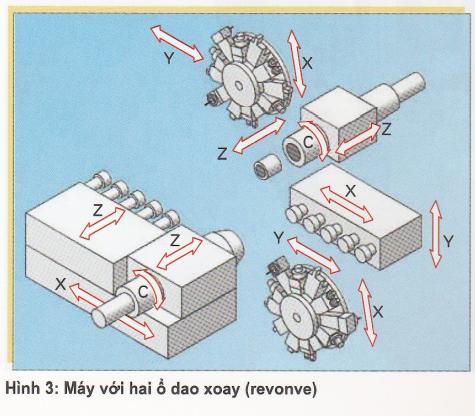

Một đầu dụng cụ với khả năng xoay một góc 90° (Hình 2) có thể cho phép gia công với dụng cụ cố định và dụng cụ được truyền động không những trên hướng xuyên tâm (hướng kính) mà còn cả hướng dọc trục nữa. Máy tiện với hai trục (trục chính và trục đối) cũng như với hai ổ tích dụng cụ (ổ dao xoay) (Hình 3) thì phù hợp cho việc gia công với số lượng từ trung bình cho đến lớn vì có thể làm việc cùng một lúc với hai dụng cụ. Những đặc tính khác làm tăng độ tự động hóa là:

■ Ụ sau (ụ chống tâm) và giá đỡ sau (giá đỡ tâm) được điều khiển bằng kỹ thuật số

■ Thay đổi hàm kẹp tự động (thay đổi vấu)

■ Bộ chứa chi tiết với thiết bị nạp tự động (ổ trữ phôi dạng thanh)

■ Giám sát dụng cụ tự động (gãy nứt và mài mòn)

Việc chế tạo bánh răng với những phương pháp nhất định trên máy thông thường bằng điều khiển cơ học đòi hỏi tỷ lệ số vòng quay chính xác giữa chi tiết và dụng cụ được chỉnh qua hộp số. Do đó thông thường cho mỗi kiểu bánh răng mới, người ta phải thay đổi tỷ lệ truyền động dẫn đến việc thời gian ngừng máy quá nhiều.

Việc chế tạo bánh răng với những phương pháp nhất định trên máy thông thường bằng điều khiển cơ học đòi hỏi tỷ lệ số vòng quay chính xác giữa chi tiết và dụng cụ được chỉnh qua hộp số. Do đó thông thường cho mỗi kiểu bánh răng mới, người ta phải thay đổi tỷ lệ truyền động dẫn đến việc thời gian ngừng máy quá nhiều.

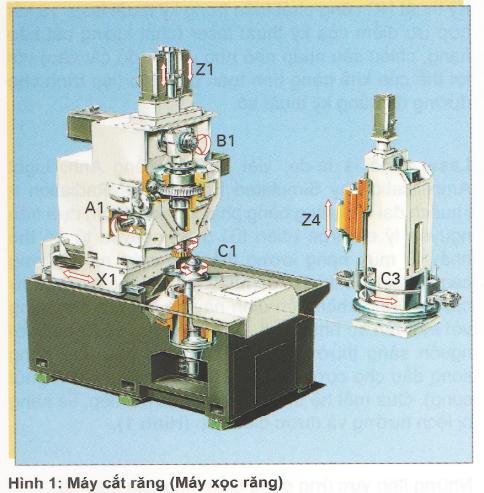

Máy cắt răng hiện nay (Hình 1) có sáu trục NC haỵ nhiều hơn, qua đó hệ điều khiển đảm nhận việc lập kế hoạch cho quỹ đạo (đường đi) của dụng cụ.

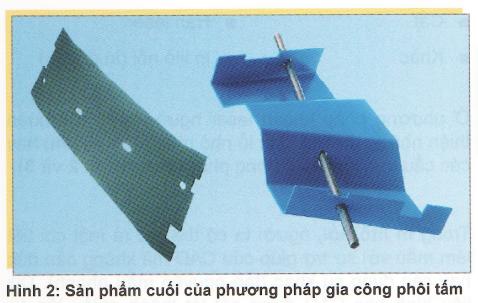

Máy CNC cũng được sử dụng với mức độ tăng mạnh trong gia công tôn (phôi tấm). Trong trung tâm gia công tôn các nguyên công sau đây được tự động hóa:

■ Nạp tấm tôn (tấm kim loại)

■ Dập

■ Bẻ sau đó và

■ Ghép nối nếu cần thiết

Do đó, có thể sản xuất được các chi tiết sẵn sàng cho việc lắp ráp (Hình 2).

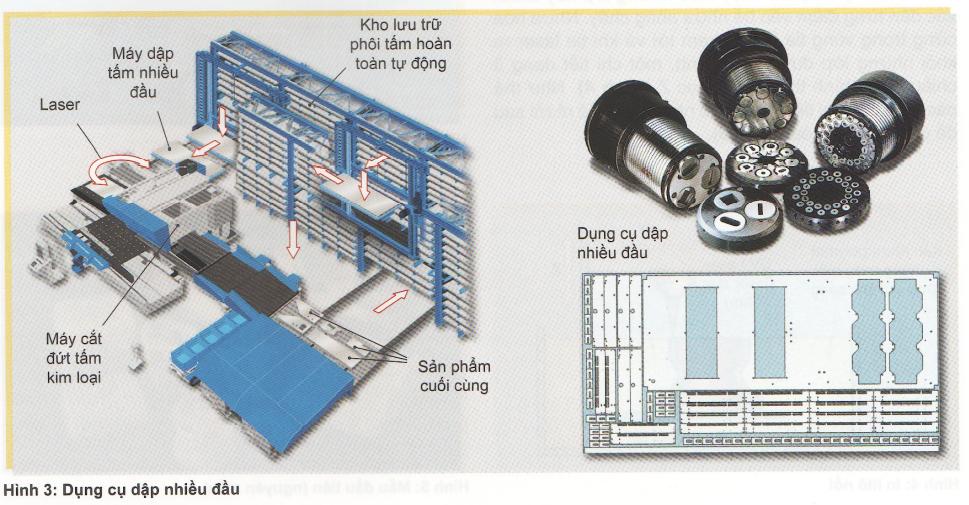

Trong những trung tâm gia công như thế, người ta đưa vào sử dụng dụng cụ dập nhiều đầu (Hình 3). Nhiều dụng cụ dược đặt trong một giá đỡ. Nhờ việc quay giá đỡ, dụng cụ dập tương ứng được đưa vào vị trí gia công, qua đó thời gian gia công ở chi tiết với nhiều lỗ có kích cỡ khác nhau được giảm mạnh vì việc thay thế dụng cụ được loại bỏ (không cần thiết).

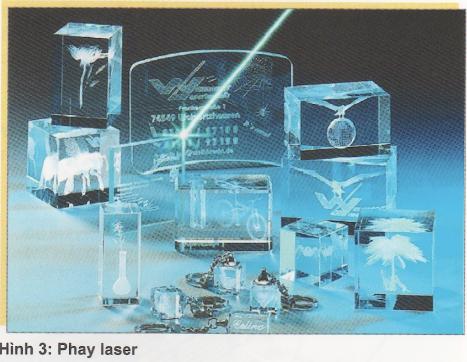

Việc lắp đặt đường ống phức tạp cần thiết thí dụ như trong lắp ráp ô tô và máy bay có thể thực hiện trên máy uốn ống CNC. Kỹ thuật NC cũng phát triển trong kỹ thuật laser và kết hợp ưu điểm của kỵ thuật laser (chất lượng cắt hảo hạng, chiều sâu nhấp nhô nhỏ và tốc độ cắt cao) với lợi thế của khả năng tính toán quỹ đạo (lập trình cho đường đi) bằng kỹ thuật số.

Kỹ thuật NC cũng phát triển trong kỹ thuật laser và kết hợp ưu điểm của kỵ thuật laser (chất lượng cắt hảo hạng, chiều sâu nhấp nhô nhỏ và tốc độ cắt cao) với lợi thế của khả năng tính toán quỹ đạo (lập trình cho đường đi) bằng kỹ thuật số.

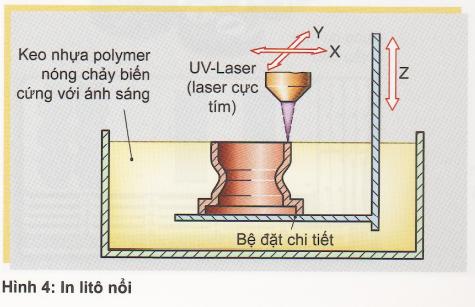

Laser (đọc là la-de, viết tắt của tiếng Anh: Light Applications by Stimulated Emission of Radiation = khuếch đại ánh sáng bằng phát xạ kích thích) dựa trên nguyên lý electron (điện tử) ở vỏ nguyên tử có thể nhảy từ mức năng lượng thấp lên mức năng lượng cao khi bị kích thích. Khi nhảy trở lại, các electron từ các quỹ đạo không ổn định này sẽ phát ra ánh sáng với một tần số nhất định. Ánh sáng này khác biệt với nguồn sáng thường ở chỗ là chúng hầu như song song dẫu cho cường độ lớn (chỉ bị phân kỳ ở ít phút cung). Qua một hệ thống quang học nối tiếp, tia sáng bị lệch hướng và được điều tiêu (Hình 1).

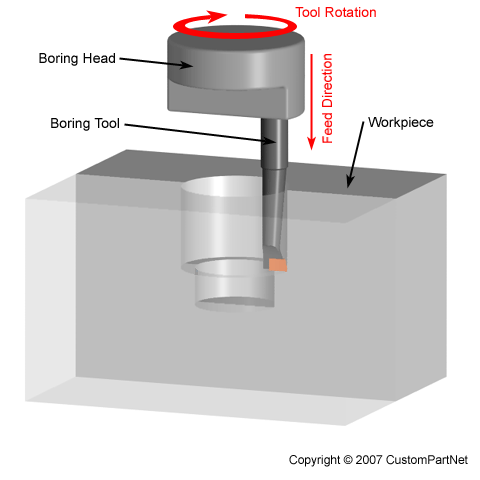

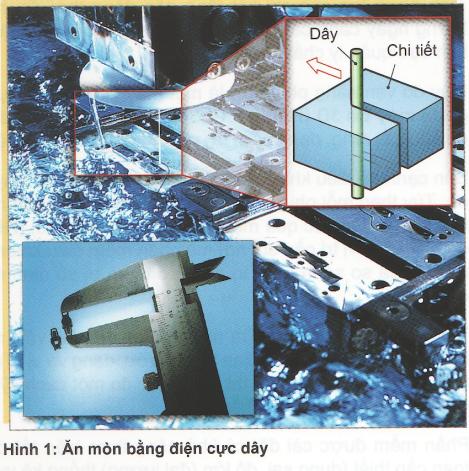

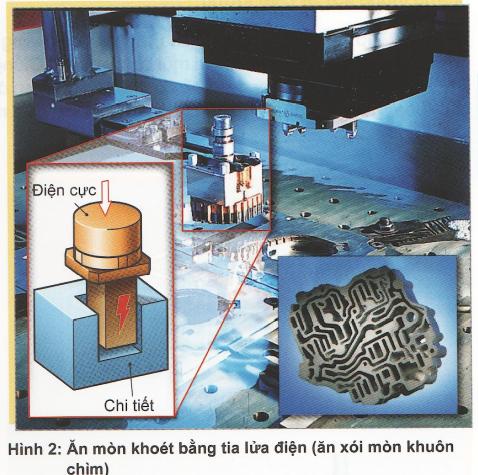

Trong phương pháp ăn mòn bằng nhiệt, một phần của chi tiết được cắt rời và loại ra bằng lực cơ học và lực điện từ. Phương pháp gia công này có vai trò lớn trong việc sản xuất khuôn rèn, dụng cụ dập, khuôn đúc phun và khuôn đúc áp lực vì những chi tiết này có dạng phức tạp và độ bền vật liệu cao đồng thời đòi hỏi độ chính xác.

Trong phương pháp ăn mòn bằng nhiệt, một phần của chi tiết được cắt rời và loại ra bằng lực cơ học và lực điện từ. Phương pháp gia công này có vai trò lớn trong việc sản xuất khuôn rèn, dụng cụ dập, khuôn đúc phun và khuôn đúc áp lực vì những chi tiết này có dạng phức tạp và độ bền vật liệu cao đồng thời đòi hỏi độ chính xác.

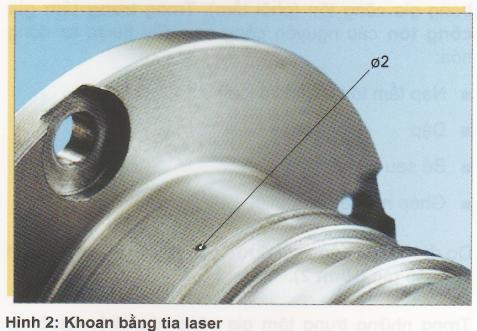

Trong phương pháp ăn mòn bằng dây (Hình 1), một điện cực dây xói mòn vật liệu bằng cách phóng điện (tia lửa điện) riêng rẽ giữa hai điện cực (dây và chi tiết). Hệ điều khiển cho phép nội suy kích thước hình học của chi tiết cũng như tính toán đường kính dây điện cực và dịch chuyển các trục NC với bước dân tiến định trước. Trong phương pháp ăn xói mòn khuôn chìm (Hình 2), điện cực có tiết diện đều và được dẫn hướng bởi hệ điều khiển qua trục NC sao cho lô vòi phun có thể được chế tạo, thí dụ như chỗ thủng được định dạng ở khuôn ép. Một sự định vị được điều khiển bằng CNC (quay trong một hay nhiều trục) tạo khả năng sản xuất những dạng lỗ phức tạp.

Trong phương pháp ăn xói mòn khuôn chìm (Hình 2), điện cực có tiết diện đều và được dẫn hướng bởi hệ điều khiển qua trục NC sao cho lô vòi phun có thể được chế tạo, thí dụ như chỗ thủng được định dạng ở khuôn ép. Một sự định vị được điều khiển bằng CNC (quay trong một hay nhiều trục) tạo khả năng sản xuất những dạng lỗ phức tạp.

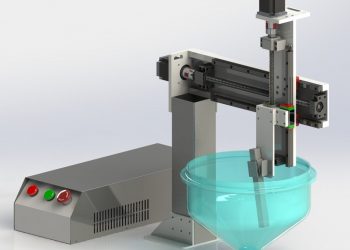

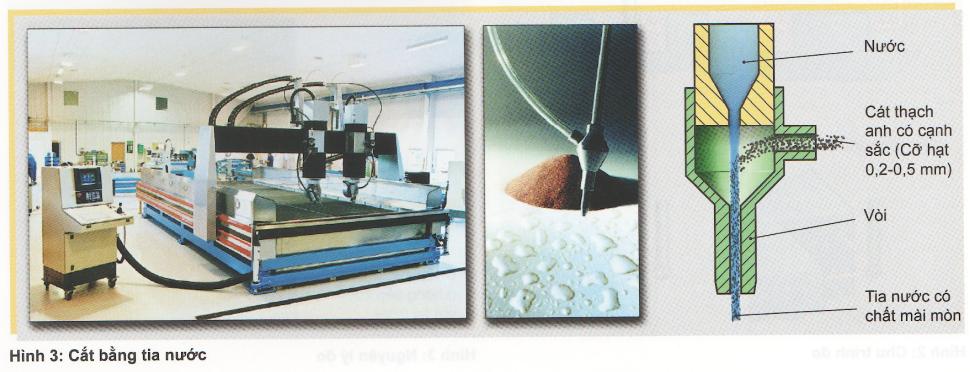

Phương pháp cắt bằng tia nước (Hình 3) ngày nay được sử dụng để cắt rời vật liệu mềm và không ổn định (không bền vững) như da, giấy, chất bọt xốp (styropor) va nhựa nhưng cũng có cả thép với độ bền cao.

Trong phương pháp này nước được nén với áp suất (đến 9000 bar) qua một vòi phun có đường kính vào khoảng 0,2 mm với vận tốc thoát ra từ 800 – 900 m/s. Nếu tia nước không đủ sức căt, người ta cho thêm vào tia nước một chất mài mòn, thông thường là cát có granat1) (cát chứa thạch lựu) hay olivin2) với cỡ hạt từ 0,1 đến 0,3 mm. Tia nước tạo ra một rãnh cắt với chất lượng bề mặt cao. Qua kỹ thuật NC, người ta có thể cắt nhưng khối hình học 3 chiều, thí dụ như cản xe giảm xóc (ba rờ sốc).

1) Granat hay đá thạch lựu, là một nhóm khoáng vật silicat với công thức hóa học tổng quát là: A3B2(SiO4)3

2) Olivin (đá quý gọi là peridot): Khoáng vật sắt magnesi silicat có công thức chung là (Mg,Fe)2SIO4.

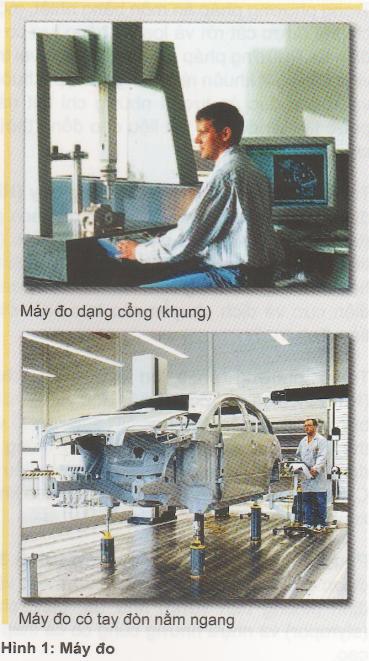

Tính phức tạp của chi tiết tăng dần đồng thời đòi hỏi về chất lượng ngày càng cao cũng dẫn đến việc đưa kỹ thuật CNC vào lĩnh vực quản lý chất lượng.

Máy đo vạn năng phần lớn là một máy CNC với 3 trục và được gọi là máy đo 3D (Hình 1). Cho những nhiệm vụ đo đặc biệt (thí dụ như cắt răng, dạng và vị trí) có dạng thiết kế đặc biệt (Hình 1).

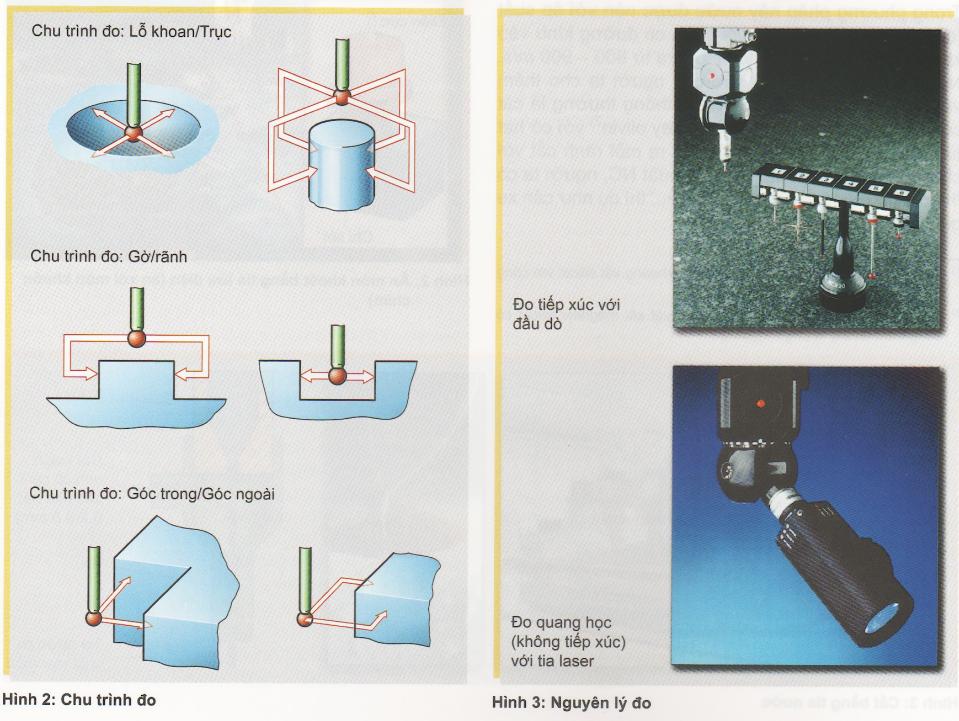

Bên cạnh hệ điều khiển, phần tử chủ yếu của một máy đo là đầu đo. Tùy theo mỗi phương pháp đo (tiếp xúc nhờ vào một đầu dò hay không tiếp xúc qua một thiết bị đo quang học) (Hình 3) máy đo chạy đến vị trí cần đo, nơi mà phần mềm điều khiển có thể rút ra kết quả so sánh giữa trị số thực tế và trị số định mức (trị số cài đặt).

Trong chương trình đo của những máy đo như vậy, những quá trình đo phức tạp (độ ổn định kích thước, dạng và vị trí) có thể lưu trữ lại, rồi chúng tự động thi hành việc đo một cách kỹ lưỡng, thí dụ như đo một lốc máy (thân máy).

Phần mềm được cài đặt có khả năng thực hiện tất cả các tính toán cần thiết (dung sai, độ lớn (đại lượng) thống kê vv…) và nhờ vậy thiêt lập một biên bản đo lường trong đó lưu hồ sơ (ghi lại những thông số) về chất lượng.

Việc thiết lập các chương trình cho trình tự đo lường (quy trình đo) được thực hiện trên máy với một chi tiết mẫu. Giống như máy CNC trong gia công, máy đo cũng có những chu trình đo làm đơn giản hóa việc thiết lập những chương trình đo cho người điều khiển (Hình 2).

| Nhất nghệ tinh cơ điện tử |