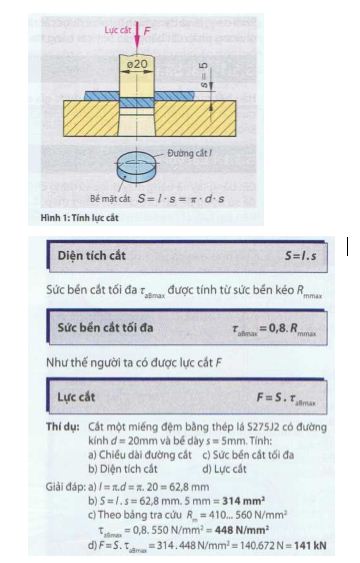

Lực cắt Fcần thiết để cắt tùy thuộc theo diện tích cắt s và sức bền cắt tối đa X B (Hình 1). Diện tích cắt s là tích số giữa chiểu dài / của đường cắt và bể dày s của thép lá.

Lượng thép lá cần dùng

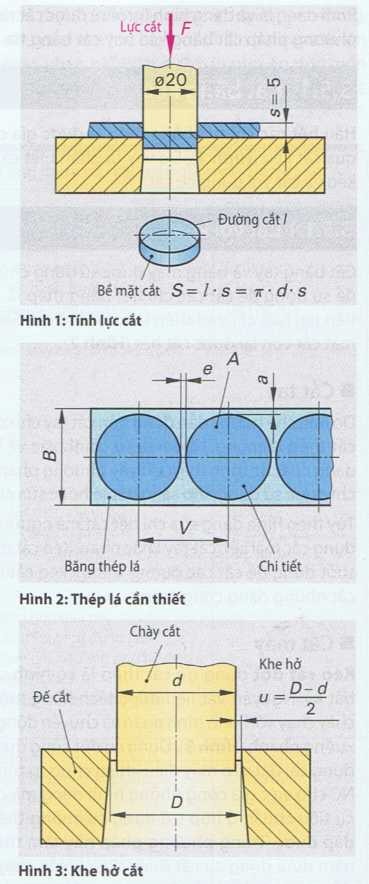

Bể ngang khoảng cách cắt e giữa các chi tiết và ở bìa băng a là cẩn thiết (Hình 2). Để tính diện tích cắn dùng của tấm thép lá A cho mỗi chi tiết từ một băng thép lá bề ngang B với bước dẫn tiến V, lượng dư còn lại ở cuối băng thép lá được xem là phế liệu, không được lưu ý đến.

Lượng thép lá cần dùng A – V B

cho mỗi bước dẫn tiên °

Khe hở cắt

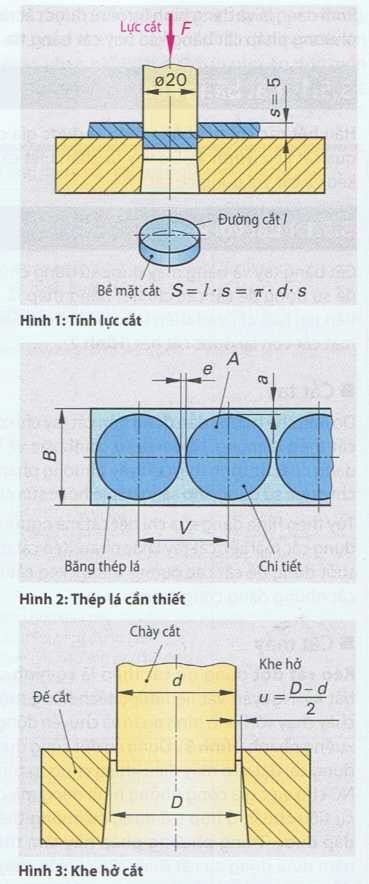

Khe hở cắt. Giữa chày và cối phải có một độ hở cần thiết (Hình 3).

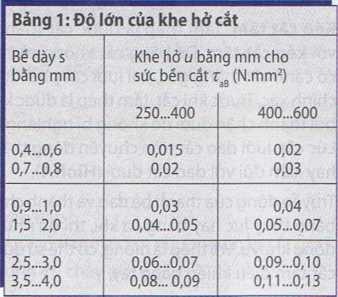

Độ lớn của khe hở tùy thuộc vào bề dày của thép lá, sức bển cất của thép lá, tuổi thọ yêu cẩu và chất lượng bề mặt cắt. Thông thường khe hở cắt của cắt tinh là 0,5 % và ngoài ra là đến 5% của bề dày thép lá. Độ lớn của khe hở cắt chính xác hay không thể hiện ở bể mặt cắt. Nếu mặt cất thô, vỡ, nứt, cho thấy nhiều ba Via thi khe hở lớn. Độ lớn khe hở phù hợp có thể được lấy ra từ bảng (Bảng 1).

Dụng cụ cắt dập

ở dụng cụ cắt dập, chi tiết được cắt bởi chày và cối trong hành trình đơn hoặc hành trình liên tục từ một băng thép lá (tấm tôn).

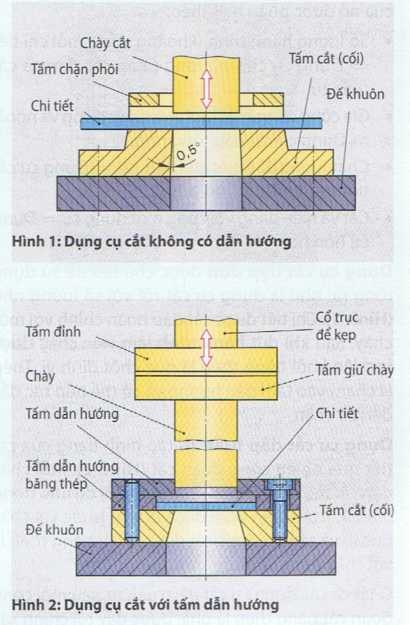

Dụng cụ cắt được phân loại tùy theo két cấu dẫn hướng của chày đến cối và tùy theo quy trình sản xuất.

Phân loại theo kết cấu dẫn hướng

Dụng cụ cắt không có dẫn hướng được sử dụng để cắt những đĩa lớn và với số lượng ít (Hình 1)

Chày được dẫn vào cối không phải bởi dụng cụ dẫn khuôn mà bằng thanh dập máy ép.

Dụng cụ cắt với tấm dẫn hưàng được thiết kê dùng cho sản lượng trung bình và lớn (Hình 2).

Chày được dẫn qua tấm cát gắn chặt với tấm dẫn hướng.

Tấm dẫn hướng và tấm cắt (cối) có hình dạng lỗ thủng giống nhau. Tấm dẫn hướng có tác dụng đổng thời là tấm chặn phôi, cối được gắn vào tấm giữ chày. Tấm giữ chày kết cấu với tấm đỉnh và chốt siết ở đẩu chày. Băng thép cắt được dẫn qua băng dẫn giữa tấm cắt và tấm dẫn hướng. Dụng cụ cắt lớn hơn không gắn chặt bằng chốt siết mà qua một tấm siết đặc biệt ở đầu cốt dập.

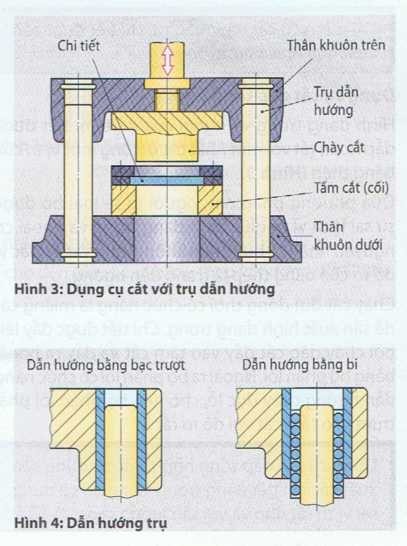

Dụng cụ cắt với trụ dẫn hướng có bộ phận dẫn hướng chính xác nhất (Hình 3). Bộ phận dẫn hướng gồm có hai hoặc bốn trụ dẫn được tôi cứng và trượt trong bạc trượt lót hay ở cấu kiện bi lăn (Hình 4). Các trụ dẫn hướng được gắn vào bệ máy, các trụ này là những chi tiết tiêu chuẩn hoàn chinh.

Dẫn hướng với bạc trượt phù hợp với số hành trình nhò và với lực ngang lớn. Dẫn hướng bằng bi lăn được sử dụng cho số hành trình mỏi phút lớn và hành trình ngắn.

Dẫn hướng bằng bi không có độ rơ (khe hở), bảo trì ít, trơn tru và ít tỏa nhiệt.

Giới hạn bước dẫn tiến

Bước dẫn tiến của băng cắttác dụng theo nhịp sau mỗi hành trình. Bước dẫn tiến được giới hạn qua các cữ chặn, chốt định vị, hệ thống cắt bên hoặc bộ dẫn tiến đặc biệt.

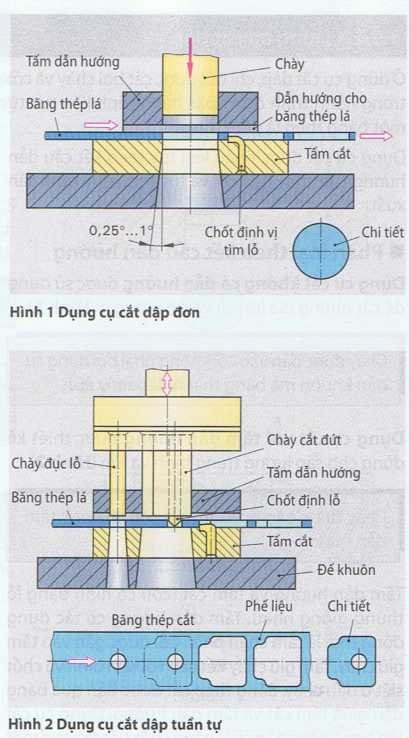

Phân loại theo trình tự sản xuất

ở cắt tác dụng dập các phương pháp và dụng cụ của nó được phân biệt theo:

Số lượng hành trình (khoảng chạy) mỗi chi tiết => Dụng cụ cho phương pháp cắt đơn và cắt tuần tự

Gia công cùng một lúc hình dạng trong và ngoài => Dụng cụ cắt dập tổng hợp

Chất lượng đặc biệt của mặt cắt => Dụng cụ cắt tinh chính xác

Cắt và biến dạng với cùng một dụng cụ => Dụng cụ hỗn hợp

Dụng cụ cắt dập đơn được chế tạo để sử dụng rộng rãi như là dụng cụ cắt rời với số lượng nhỏ (Hình 1).

Chi tiết được cắt dập hoàn chĩnh với một chày. Sau khi dứt hành trình làm việc chày được kéo lên khỏi băng thép lá qua chốt định vị. Thép lá chạm vào tấm dẫn hướng và có thể tiếp tục đẩy đến cữ chặn.

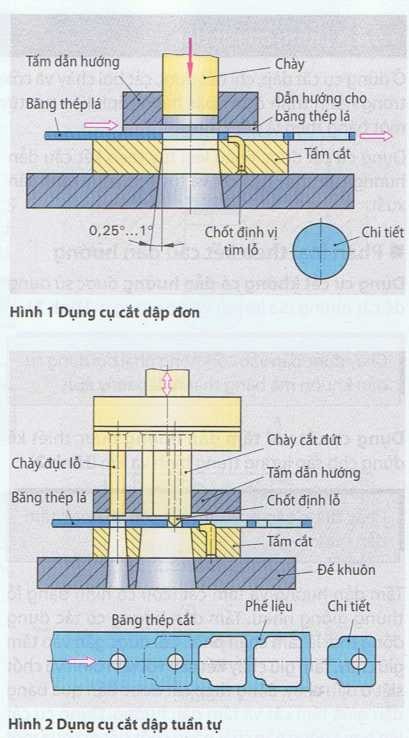

Dụng cụ cắt dập tuần tự tạo hình dạng của chi tiết qua nhiều công đoạn cắt (Hình 2).

Mỗi chày dập cắt một công đoạn nhất định, thí dụ nhưtrong hình 3. Trước tiên phôi được đục lỗ trước với chày đục lỗ và sau đó được cắt đứt ra khỏi băng thép lá với chày dập cắt rời.

ở tất cả các dụng cụ cất dập tuấn tự, sau mỗi công đoạn cắt băng thép lá phải được đẩy tới chính xác một đoạn đường bằng bước dẫn tiến.

Với dụng cụ cắt dập tuần tự, chi tiết được sản xuất qua nhiều công đoạn.