1/ Máy cưa vòng

1.1/ Phân loại

- Nếu căn cứ vào đường kính bánh đà: D400, D600, D800, D1000, D1200…

- Nếu căn cứ vào công dụng: Cưa vòng xẻ gỗ súc (dùng ở các xưởng xẻ), Cưa vòng lượn (dùng ở các xưởng mộc)

1.2/ Công dụng

- Xẻ gỗ tròn

- Pha phôi chi tiết thẳng, chi tiết cong…

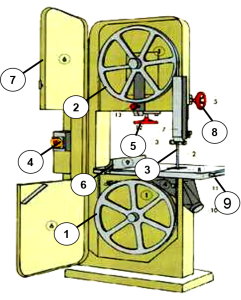

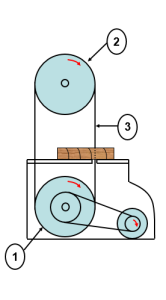

1.3/ Cấu tạo

- Bánh đà chủ động

2. Bánh đà bị động

3. Lưỡi cưa.

4. Công tắc điện

5. Bộ phận căng lưỡi cưa.

6. Cỡ tựa

7. Nắp bảo hiểm

8. Điều chỉnh dẫn hướng lưỡi cưa

9. Mặt bàn

1.4/ Lưỡi cưa

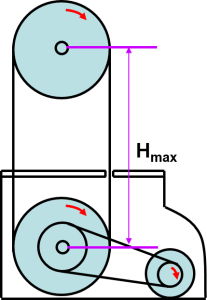

- Chiều dài lưỡi cưa : L = 2HMax + piD

- Hmax – KC lớn nhất giữa 2 tâm bánh đà

- D – đường kính bánh đà

- Chiều dày lưỡi cưa

- Góc của răng cưa

- Gỗ mềm: a = 30 – 33 độ; b = 47 – 48 độ; c = 10 – 12 độ

- Gỗ cứng: a = 20 – 26 độ; b = 51 – 59 độ; c = 13 – 16 độ

- Gỗ thật cứng: a = 11 – 16 độ; b = 57 – 59 độ;c = 18 – 12 độ

1.5/ Nguyên lý hoạt động

Chuyển động cắt: khi động cơ hoạt động trục động cơ quay, truyền lực cho bánh đà chủ động (1) làm cho bánh đà chủ động quay. Do sức căng của lưỡi cưa, và lực ma sát của lưỡi cưa (3) làm cho bánh đà bị động (2) quay theo làm cho lưỡi cưa (3) chuyển động vô tận.

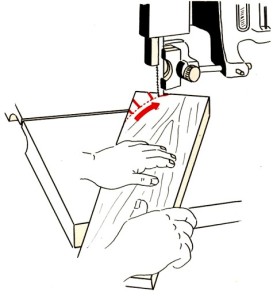

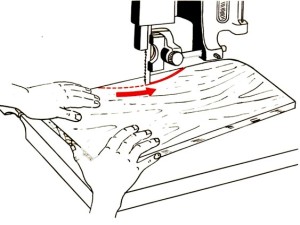

Chuyển động đẩy gỗ: Thao tác trên máy cưa

1.6/ Năng suất máy

- A – Năng suất ca (chiếc);

- T – Thời gian duy trì của ca (phút); T = 480 phút

- u – Tốc độ nạp liệu (m/phút);

- Khi nạp liệu thủ công: u = 24 – 30 m/phút

- Khi nạp liệu cơ giới: u = 36 – 40 m/phút

- K1 – Hệ số lợi dụng thời gian làm việc K1 = 0,9;

- K2 – Hệ số lợi dụng thời gian chạy máy K2 = 0,6 – 0,7

- L – Chiều dài phôi thô (m);

- K – Hệ số phụ thêm mạch cưa K = 0,9;

1.7/ Giữ gìn và sửa chữa

Giữ gìn

- Sau mỗi ngày làm việc phải vệ sinh máy

- Phải bảo dưỡng thường xuyên và định kỳ

- Lúc cưa không đẩy quá nhanh, văn lưỡi cưa

- Khi ráp lưỡi cưa chỉ căng vừa phải

Sửa chữa lưỡi cưa

- Hàn lưỡi cưa: hàn bằng vải thau, hàn hồ quang, hàn điện, hàn gió đá

- Mài lưỡi cưa

1.8/ An toàn lao động

- Phải có trang bị bảo hộ lao động

- Trước khi vận hành phải kiểm tra.

- Trước khi mở máy phải ra tín hiệu.

- Không tự ý tháo gỡ các bộ phận bảo vệ.

- Không dùng tay gạt phoi gần lưỡi cưa.

- Trong khi làm việc không được nô nghịch

- Khi kết thúc công việc phải hạ bánh đà trùng lưỡi cưa,tránh tình trạng lưỡi cưa luôn luôn bị căng

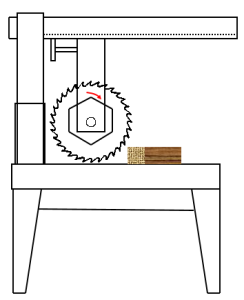

2/ Máy cưa cần

2.1/ Phân loại

Căn cứ vào số cần: Máy cưa một cần, Máy cưa hai cần

2.2/ Công dụng

- Cắt ngang, cắt xéo, cắt mặt nghiêng.

- Chiết mộng, rọc nghiêng, cưa gỡ, cưa ngàm

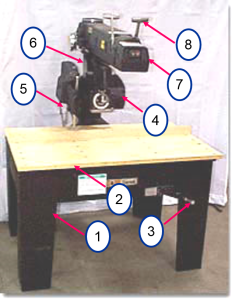

2.3/ Cấu tạo

- Sườn máy

2. Mặt bàn máy

3. Tay quay nâng hạ cưa

4. Động cơ

5. Lưỡi cưa

6. TrụC cưa

7. Cần cưa.

8. Cần khoá

2.4/ Nguyên lý hoạt động

Khi động cơ làm việc trục động cơ quay, lưỡi cưa được lắp cố định trên trục cưa do đó lưỡi cưa cùng quy theo.

Bộ phận cắt gọt vừa quay vừa được kéo trượt tịnh tiến trên cần cưa, gỗ cố định trên mặt bàn nhờ đó quá trình cắt gọt được thực hiện.

2.5/ Xác định năng suất máy cưa cần

Cưa cắt ngang: A = T.(n – m).K.a.b (miếng)

- A – Năng suất ca (miếng);

- T – Thời gian duy trì của ca (phút); T = 480 phút

- n – Số mạch cưa mỗi phút;

- m – Số mạch cưa thêm để cắt đầu gỗ và khuyết tật

- Khi n <or= 7 m = 1 ~ 2

- Khi n = 8 ~ 12 m = 2 ~ 3

- K – Hệ số lợi dụng thời gian làm việc K = 0.93

- a – Bội số phôi thô theo phương chiều dài

- b – Bội số phôi thô theo phương chiều rộng

2.6/ Giữ gìn và sửa chữa

Giữ gìn

- Sau mỗi ngày làm việc phải vệ sinh máy

- Phải bảo dưỡng thường xuyên và định kỳ

Sửa chữa lưỡi cưa

- Bẻ hom cưa

- Mài phá: để tạo độ đồng đều về chiều cao, góc của lưỡi cưa

Mài tinh

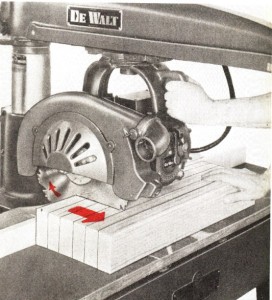

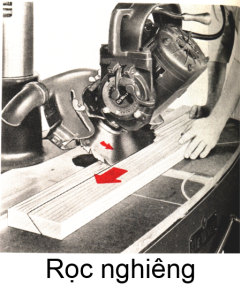

2.7/ Gia công trên máy cưa cần

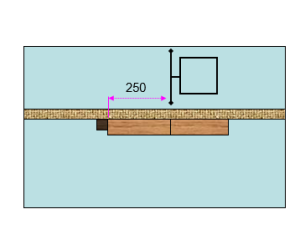

Cắt ngang nhiều đoạn bằng nhau

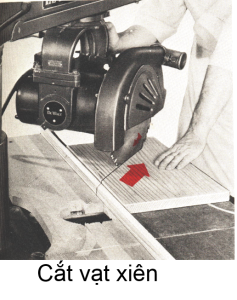

- Cắt vạt xiên

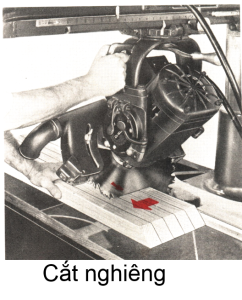

- Cắt nghiêng

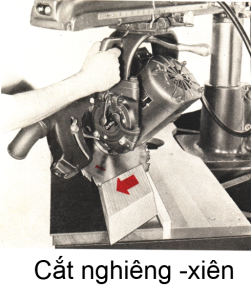

- Cắt nghiêng – xiên

- Rọc nghiêng

- Cưa ngàm

2.8/ An toàn lao động

- Phải có trang bị bảo hộ lao động

- Trước khi vận hành phải kiểm tra.

- Trước khi mở máy phải ra tín hiệu.

- Không tự ý tháo gỗ các bộ phận bảo vệ.

- Không dùng tay gạt phoi gần lưỡi cưa.

- Trong khi làm việc không được nô nghịch

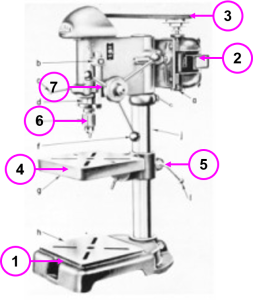

3/ Máy khoan trong công nghệp chế biến gỗ

3.1/ Công dụng

Để khoan lỗ chốt, lỗ mộng hoặc rãnh bằng cách khoan các lỗ nối tiếp nhau

3.2/ Phân loại

- Máy khoan đứng

- Máy khoan nằm

- Máy khoan bàn (dàn)

- khoan hỗn hợp

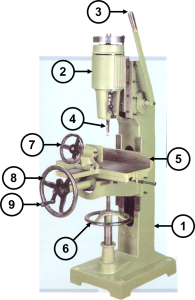

3.3/ Cấu tạo

1. Bệ máy

2. Động cơ điện

3. Bộ truyền đai

4. Bàn gia công

5. Điều chỉnh bàn lên xuống

6. Đầu cặp mũi khoan

7. Cần khoan

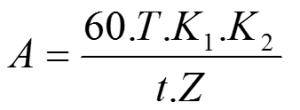

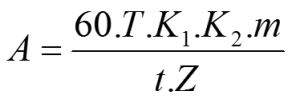

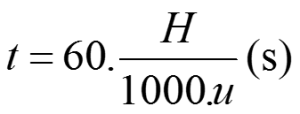

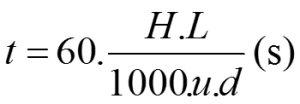

3.4/ Năng suất máy khoan

- A – Năng suất ca (chi tiết);

- T – Thời gian duy trì của ca (phút);

- t – Thời gian chạy máy gia công 1 lỗ chốt hoặc lỗ mộng;

- H – Chiều sâu của lỗ hoặc lỗ mộng (mm);

- u – Tốc độ nạp liệu của trục (m/phút);

- L – Chiều dài của lỗ mộng (mm);

- d – Đường kính của mũi khoan (mm);

- Z – Số lỗ hoặc lỗ mộng trên chi tiết;

- m – Số lỗ hoặc lỗ mộng đồng thời gia công;

- K1 – Hệ số lợi dụng thời gian làm việc K1 = 0,9;

- K2 – Hệ số lợi dụng thời gian chạy máy K2 = 0,4 – 0,7;

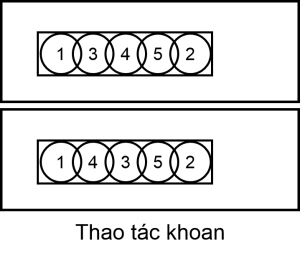

3.5/ Quy trình sử dụng

- Điều chỉnh máy – đặt cỡ

- Chiều dài lỗ mộng

- Chiều sâu lỗ mộng

- Chiều dầy má mộng

- Vị trí lỗ mộng

- Cố định chi tiết

- Thao tác khoan

- Dừng máy

3.6/ An toàn lao động

- Phải có trang bị bảo hộ lao động

- Trước khi vận hành phải kiểm tra.

- Trước khi mở máy phải ra tín hiệu.

- Không tự ý tháo gỡ các bộ phận bảo vệ.

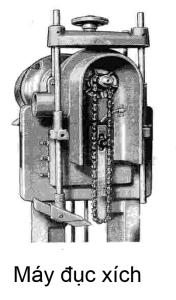

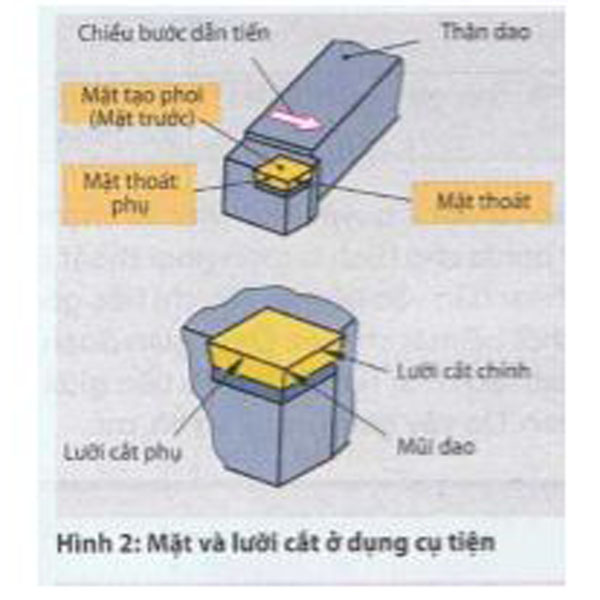

4/ Máy đục vuông

4.1/ Công dụng

Để đục lỗ mộng hoặc rãnh

4.2/ Phân loại

- Máy đục vuông

- Máy đục xích (sên)

4.3/ Cấu tạo

- Thân máy

2. Động cơ

3. Cần đục

4. Mũi đục

5. Mặt bàn gia công

6. Nâng hạ mặt bàn

7. Kẹp phôi

8. Di chuyển bàn theo chiều dọc

9. Di chuyển bàn theo chiều ngang

4.4/ Đặc tính kỹ thuật của máy

- Động cơ công suất 1 -1.5HP

- Tốc độ quay 3400 – 3600v/p

4.5/ Quy trình sử dụng

- Điều chỉnh máy – đặt cỡ

- Cố định chi tiết

- Thao tác khoan

- Dừng máy

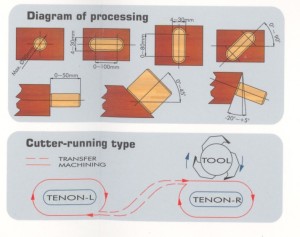

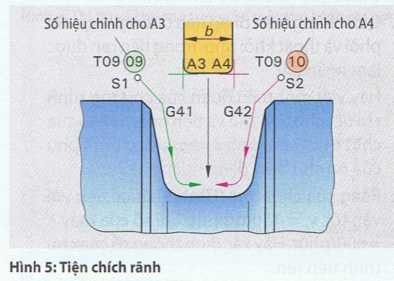

5/ Máy đánh mộng âm

5.1/ Công dụng

Để gia lỗ mộng hoặc rãnh

5.2/ Đặc tính kỹ thuật của máy

- Động cơ chính: 3 pha, 5HP)

- Động cơ phụ: 3 pha, ½ HP

- Tốc độ quay của trục: 9000 – 10000v/p

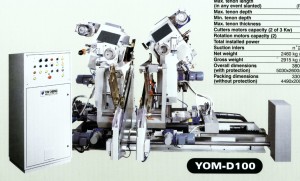

6/ Máy làm mộng

6.1/ Công dụng

Để gia mộng

6.2/ Phân loại

- Máy đánh mộng 1 đầu

- Máy đánh mộng 2 đầu

6.3/ Đặc tính kỹ thuật của máy đánh mộng một đầu

- Động cơ chính: 3 pha, 5HP)

- Động cơ phụ: 3 pha, ½ HP

- Tốc độ quay của trục: 9000 – 10000v/p

- Động cơ chính: 3 pha, 4HP)

- Động cơ phụ: 3 pha, ½ HP

- Tốc độ quay: 9000v/p

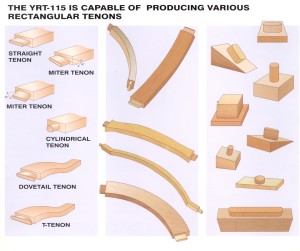

6.4/ Một số loại mộng gia công trên máy đánh mộng

7/ Máy chà nhám

7.1/ Công dụng

Dùng để chá nhám bề mặt gỗ cho láng, tốt

7.2/ Phân loại

- Máy máy chà nhám băng

- Máy chà nhám cạnh

- Máy chà nhám đĩa

- Máy chà nhám trụ

- Máy chà nhám thùng

- Máy chà cầm tay

7.3/ Cấu tạo máy chà nhám thùng

- Động cơ

2. Trục nhám chủ động

3. Trục nhám bị động

4. Ru lô

5. Băn tải

6. Giấy nhám thô

7. Giấy nhám tinh

8. Bộ phận căng nhám

7.4/ Giấy nhám

Giấy nhám được phận loại theo cấp độ hạt có các loại phổ biến sau: 60, 80, 100,120,160,180, 220, 240, 320, 400, 600

7.5/ Quy trình vận hành máy chà nhám thùng

- Chuẩn bị máy

- Tiến hành gia công

- Dừng máy