1/ Máy công cụ là gì?

Máy công cụ là máy gia công cơ khí giúp thực hiện các nguyên công cắt gọn vật liệu để tạo được chi tiết cơ khí đúng với yêu cầu của người sản xuất.

Một số loại máy công cụ:

- Máy tiện-dao tiện (Máy tiện rơ-vôn-ve)

- Máy phay-dao phay-dao Endomiru

- Máy bào ngang-dao bào ngang

- Máy bào-dao bào

- Máy khoan lỗ-mũi khoan-mũi khoan làm trơn

- Máy tiện doa lỗ

- Máy gia công xung điện (Máy gia công xung điện cắt dây,Máy gia công xung điện khắc hình)

- Máy chuốt-dao chuốt

- Máy cắt răng (Máy phay lăn răng –dao phay lăn răng, Máy tạo dạng răng – dao cắt dạng răng, dao cắt kiểu trục răng)

- Máy mài- đá mài

- Máy cưa đai

- Máy cưa

- Máy có bàn quay tròn-máy tiện CNC

- Máy gia công dùng tia nước

- Máy gia công Lade

- Máy gia công electron

- Máy mài khuôn

- Máy gia công điện giải

- Máy cạo bavớ, máy cắt vát

- Máy cạo ba vớ điện giải

(Nguồn phần nội dung này: https://vi.wikipedia.org/wiki/Máy_công_cụ#Các_loại_máy_công_cụ)

2/ Bản chất vật lý của máy công cụ

Để mô tả việc vận chuyển vật liệu trong máy công cụ gia công, người ta cẩn đến những đại lượng vật lý:

Khối lượng m của vật liệu có đơn vị là kilogam (kg) hay tấn (t). 1t = 1000kg.

Tỷ trọng ƍ chỉ khối lượng của vật liệu tính trên đơnvị thể tích.Đơn vị của tỷ trọng là kg/dm3, g/cm3 hay t/m3 cho chất rắn cũng như kg/m3 cho chất khí.![]()

Loại vật liệu: Tùy theo mục đích sử dụng, có nhiều cách khác nhau để phân loại vật liệu:

- Theo tình trạng vật lý người ta chia vật liệu ra thành chất rắn, chất lỏng và chất khí.

- Trong sản xuất và gia công người ta chia ra thành vật liệu không có hình dạng (Chất lỏng, bột, hạt) và vật liệu với dạng hình học nhất định (bán thành phẩm, chi tiết, cấu kiện).

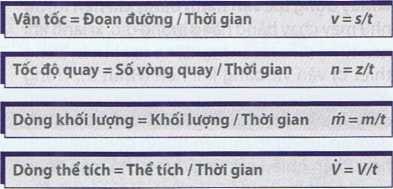

Vận chuyển vật liệu: Việc vận chuyển vật liệu được nhận biết qua vận tốc và dòng vật liệu.

- Vận tốc v là đoạn đường vật thể đi qua trong một đơn vị thời gian. Đơn vị của vận tốc là m/s, m/min, km/h.

- Vòng quay n (tần số quay) dùng để mô tả chuyển động tròn của một chi tiết máy. Nó cho biết sổ vòng quay z trong đơn vị thời gian t.Đơn vị của vòng quay là 1/min hay 1/s.

Lượng chất được chuyển đi trong chất rắn được mô tả bằng dòng khối lượng ṁ, trong chất lỏng và khí bằng lưu lượng V theo thể tích, ở đây là khối lượng cũng như thể tích được vận chuyển trong thời gian f. Đơn vị của dòng khối lượng cũng như thể tích là kg/s, t/h cũng như 1/s, 1/min hay m3/h.

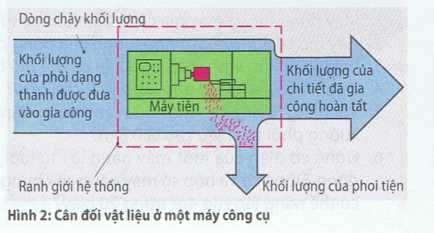

Giống như trong lĩnh vực năng lượng, ở đây định luật bảo toàn vật chất có giá trị cho vật liệu: Vật chất không tự sinh ra cũng không tự hủy mà chỉ bị chuyển đổi từ dạng này sang dạng khác.

Cân bằng vật liệu nói rằng khối lượng được đưa vào hệ thống thì bằng đúng khối lượng được đưa ra (Hình 2). Qua thí dụ máy tiện, khối lượng phôi dạng thanh đưa vào sẽ chính xác bằng với khối lượng tổng cộng của chi tiết đã gia công và phoi tiện.

3/ Truyền động bên trong máy công cụ

Khi khởi động và thắng (hãm), sự truyền động của một máy công cụ làm ảnh hưởng đến diễn biến của công suất và mômen cũng như khả năng định vị góc và điều khiển tốc độ, do đó ảnh hưởng đến chất lượng của quá trình sản xuất và như thế ảnh hưởng đến phẩm chất của sản phẩm

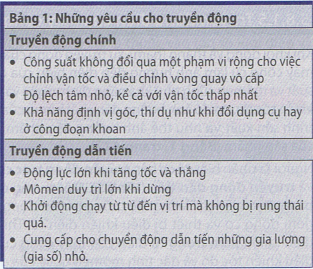

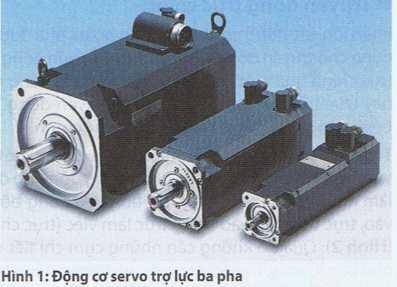

Người ta phân biệt về cơ bản truyền động trục chính và truyền động dẫn tiến (Hình bên dưới). Một truyền động bằng điện hiện đại là một hệ thống truyền động bao gồm động cơ và thiết bị điều khiển điện tử. Thiết bị điều khiển nằm trong tủ điện của máy công cụ. Nó điều khiển tốc độ và đặc tính mômen quay của động cơ cũng như lúc khởi động.

3.1/ Truyền động trục chính

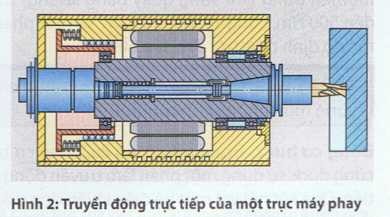

Phần lớn các động cơ không đồng bộ ba pha được sử dụng cho truyền động trục chính. Nó truyền động cho trục chính qua một dây đai thang (Hình bên dưới) hay trực tiếp gắn vào trục chính (Truyền động trực tiếp), còn gọi là động cơ gắn vào trục chính.

Truyền động trực tiếp

Trong truyền động trực tiếp vào trục chính, động cơ ba pha không đồng bộ được làm nguội bằng chất lỏng hay động cơ đồng bộ ráp vào, trực tiếp gắn vào trong trục làm việc (trục chính) (Hình bên dưới). Qua đó không cẩn những cụm chi tiết máy như bản lể xoay, truyền động đai và truyền động bằng trục ren cẩu. Cả những yếu tố có ảnh hưởng gây nhiễu tạo ra bởi lực ngang, nhờ vậy có thể tránh đi được phần lớn độ rơ và sự chấn động.

Đặc tính của truyền động trực tiếp

- Độ bền xoắn lớn qua việc mất đi những cơ phận truyền động đàn hồi

- Độ giảm rung cao và êm khi vận hành

- Ít ồn

- Định vị khi vận hành trục c <0,01°

- Biến dạng tròn dưới 0,5 um

- Truyền động trục chính thông thường khi gia công cắt gọt với vận tốc cao

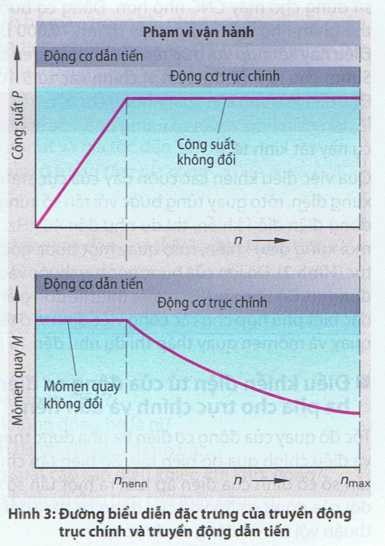

Đường đặc trưng của một truyền động chính

Truyền động chính trong máy gia công cắt gọt đòi hỏi phạm vi điều chỉnh lớn cho tốc độ với công suất không đổi. Truyền động chính được vận hành phần lớn giữa tốc độ danh định và nnenn và tốc độ tối đa nmax trong điều kiện mômen quay giảm dần (Hình 3). Đặc tính này của mômen quay được đảm bảo bởi những linh kiện điện tử trong điều khiển. Ngược lại truyền động dẫn tiến cần một mômen quay cố định cho một lực không đổi qua nhiều tốc độ khác nhau. Cả đặc tính này của mômen quay cũng có thể được thực hiện bởi những linh kiện điện tử trong điều khiển.

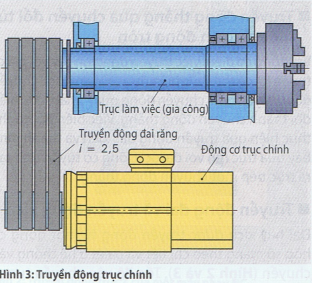

3.2/ Truyền động dẫn tiến

Truyền động dẫn tiến (động cơ servo hay động cơ biến tẩn) của máy công cụ tạo đường biên của sản phẩm qua chuyển động của các trục (Hình 1). Động cơ servo được sửdụng phần lớn là động cơ đồng bộ ba pha với nam châm vĩnh cửu không chồi than. Qua một thiết bị điều khiển điện tử, tốc độ quay được điều khiển bằng cách thay đổi tẩn số và điện áp.

Những thông sô chủ yếu là:

- Mômen quay, vì để có một lực dẫn tiến không đổi, phải cần thiết có một mômen quay không đổi.

- Tốc độ quay cho vận tốc dẫn tiến và chuyển động nhanh (khi không gia công)

- Phản ứng nhanh khi tốc độ thay đổi qua mômen quán tính nhỏ của rôto cũng nhưthời gian thắng và tăng tốc ngấn.

Những đặc tính kỹ thuật của động cơ servo là mômen dừng (khi vòng quay bằng không) từ 0,5 đến 500 Nm, công suất đến 26 kw và một phạm vi tốc độ định mức từ 1200 đến 6000/min.

Truyền động dẫn tiến được thực hiện trong vùng mômen quay không đổi.

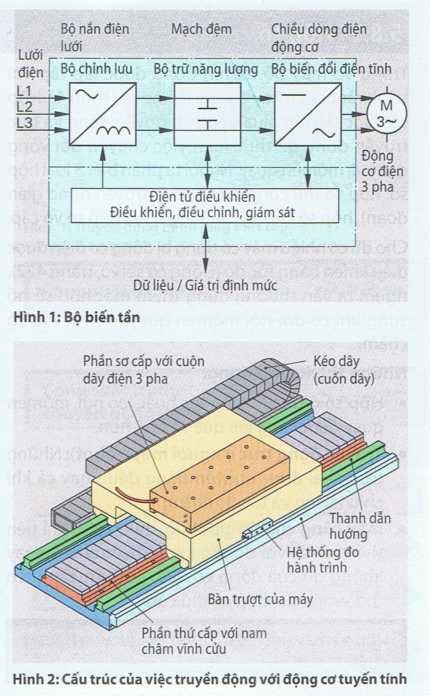

Động cơ bước. Trong máy công cụ, động cơ bước cũng được sửdụng một phần làm truyền động dẫn tiến. Qua kết nối với một hệ điều khiển đơn giản và thân thiện với người sử dụng, động cơ bước được sử dụng cho máy CNC nhỏ hơn. Động cơ bước có thể phân nhỏ một vòng quay thành 10.000 bước. Điều này kết hợp với trục ren cầu có bước ren bằng 5 mm cho ra một độ định vị chính xác từ 5-10 µm. Đặc biệt là trong sản xuất những chi tiết máy riêng lẻ đơn giản hơn và với số lượng nhỏ, các máy công cụ này rất kinh tế.

Qua việc điều khiển các cuộn dây của cực stato với xung điện, rôto quay từng bước với tẩn số xung của dòng điện điều khiển, thí dụ như đến 40 kHz. Qua mỗi xung điều khiển, rôto quay một bưởc góc tiếp tục (Hình 2). Độ lớn của bước góc tùy thuộc vào loại động cơ. Động cơ bước có một thiết kế đơn giản. Nó đặc biệt phù hợp cho các công việc định vị ở tốc độ quay và mômen quay thấp thí dụ như đến 15 Nm.

Điều khiển điện tử của động cơ điện ba pha cho trục chính và dẫn tiến

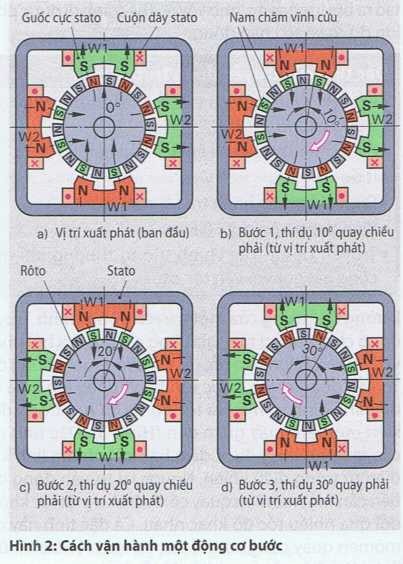

Tốc độ quay của động cơ điện ba pha được thay đổi và điều chỉnh qua bộ biến tần. Bộ biến tẩn chuyển tần số cố định của điện áp lưới ra một tẩn số thay đổi của động cơ. Tốc độ của động cơ thay đổi tỷ lệ thuận với tẩn số động cơ được tạo ra.

Cấu trúc. Bộ biến tẩn có thể chia ra làm 4 thành phần chính (Hình bên dưới). Từ lưới điện ba pha bộ chỉnh lưu tạo ra một điện áp xung một chiều. Tụ điện trong mạch đệm nắn thẳng điện áp một chiều. Linh kiện bán dẫn trong bộ biến đổi điện (biến đổi DC thành AC) dẫn và ngắt tín hiệu tùy theo sự điều khiển của mạch điều khiển. Qua đó điện áp một chiều được biến thành điện áp xoay chiều với tẩn số biến đổi.

4/ Đồ gá trên máy công cụ

Các phương pháp gia công cắt gọt định hình ở máy công cụ được sử dụng chủ yếu để sản xuất những chi tiết kim loại. Chúng được nhận biết qua những chuyển động nhất định, thông số cắt gọt và hệ thống kẹp như đồ gá và các cơ cấu kẹp đa dạng.

4.1/ Đồ gá trong gia công là gì?

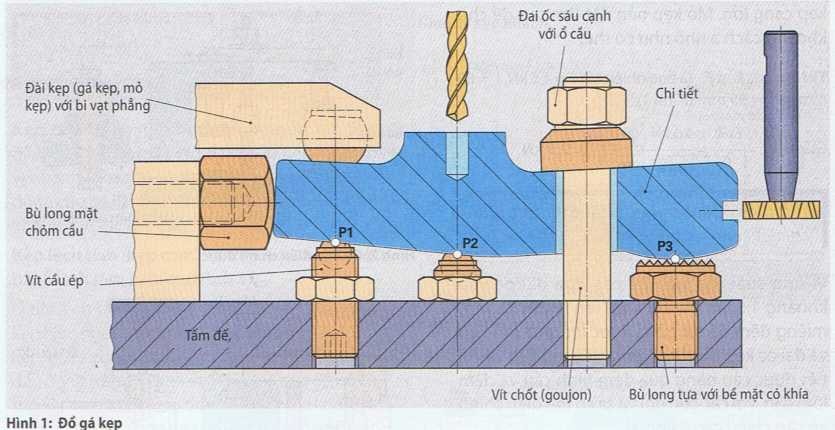

Với đồ gá chi tiết gia công được kẹp giữ chặt ở một vị trí xác định chính xác, lặp lại một cách rõ ràng (Hình bên dưới). Các đồ gá cũng được dùng để kiểm tra các chi tiết sau khi sản xuất hoặc xác định vị trí lắp ráp của chi tiết và cụm chi tiết.

Lợi ích của việc sử dụng đồ gá trên các máy công cụ

- Rút ngán thời gian sản xuất

- Giảm thời gian phụ cho chỉnh sửa và kẹp

- Cải thiện sự lặp lại chính xác

- Loại bỏ công việc phụ như iấy mực và đóng

- Nhiều chi tiết không thể gia công được nếu không có đồ gá.

4.2/ Đế ba điểm

Khoảng cách giữa các điểm tựa với nhau từ điểm này qua điểm khác nên càng xa càng tốt. Qua đế ba điểm chi tiết bị bắt buộc nằm chắc chắn ở mỗi điểm. Phía bên cạnh của chi tiết được định vị thí dụ như qua mặt tựa hình cẩu.

Yêu cầu của đồ gá kẹp ở máy công cụ

- Kẹp an toàn chi tiết

- Trong quá trình kẹp, chi tiết bị biến dạng càng ít càng tốt

- Kẹp với độ chính xác lặp lại cao

- Thay đổi dễ dàng các cơ cấu kẹp

- Chi tiết kẹp đa dạng và có khả năng sửdụng lại

- Thao tác đơn giản, nhanh và an toàn

- Chi phí đổ gá càng thấp càng tốt

- Cơ cấu kẹp cung cấp lực kẹp cơ, thủy lực, khí nén hay nam châm