Chọn dụng cụ

Hẩu hết dụng cụ phay với mảnh cắt trở mặt được sử dụng trong phay phẳng và phay góc. Sự lựa chọn

theo trình tự sau:

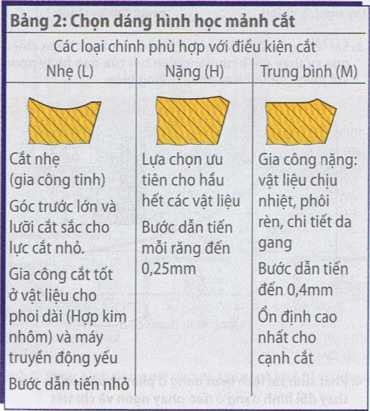

Chọn loại dao phay và mảnh lưỡi cắt tương ứng với gia công phay (Bảng 1).

Chọn bước chia của dao phay. Trước tiên nên chọn dao phay với bước chia trung bình (Bảng 3). Chỉ ở điểu kiện gia công đặc biệt thì dao phay có bước chia khác mới đáng được để nghị chọn.

Dao phay với bước chia rộng phù hợp với dao

phay không ổn định, các chi tiết và các máy phay, vì ít lưỡi cắt nên lực cắt sinh ra cũng ít.

Dao phay với bước chia hẹp. Do số lượng lưỡi cắt nhiều cho nên lượng phoi cắt theo thời gian cao.

Chọn chuôi giữ dao phay (Trang 159). Trục gá dao phay với chuôi giữ dao côn dốc phù hợp cho dao phay ngón, dao phay lắp cán và dao phay phẳng (gắn chặt bằng mặt bích). Đài dụng cụ với chuôi côn rỗng HSK đặt điều kiện trước là máy phay với trục phay chính tương ứng. Giá dụng cụ chuôi côn rỗng đã cân bằng cho phép trục chính chạy với tốc độ cao.

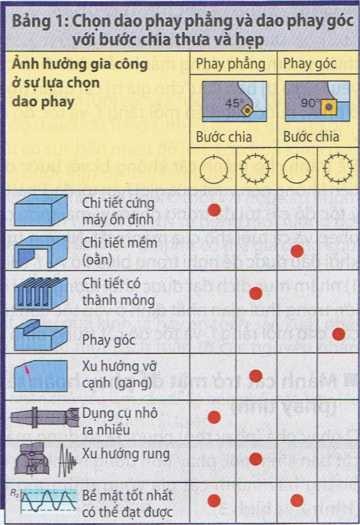

Chọn dạng hình họcmảnh cắt chủ yếu là các điểu kiện cắt như bước dẫn tiến mỗi răng, sự ổn định gia công và công suất máy (Bảng 2). ở chọn lựa loại vật liệu cắt (thí dụ p, M hay K, có lớp phủ hay không có lớp phủ) trước tiên là phù hợp với đặc điểm cắt gọt của vật liệu gia công.

Chọn dao phay phẳng và dao phay góc (Bảng 1)

Dao phay phẳng với góc nghiêng chính (góc điểu chỉnh) 45°, có góc trước lớn tương đối và phù hợp cho phay với máy có truyền động yếu.

Dao phay này đểu gia công được hầu hết các vật liệu (ngoài titan). Dao phay phẳng với góc nghiêng chính 70° hay 75° có một góc trước nhỏ dương.

Dao phay góc phát sinh từ góc nghiêng chính 90° một lực dọc trục nhỏ hơn trên trục chính như là dao phay phẳng với góc nghiêng chính, thí dụ 45°. Do lực dọc trục nhỏ nên không phát sinh độ võng và vỡ dao cắt lúc phay phẳng với dao phay góc ở chi tiết mềm. Mặt khác một trục chính chịu tải ít có thể có xu hướng gây rung.

Dao phay với bước chia rộng (thưa) chỉ đưa ít lưỡi cắt lúc tiếp xúc cắt. Điều này dẫn đến buổng phoi lớn khi phay phá và khi phay tinh với chiều sâu cắt nhỏ tạo ra một lực cắt rất bé.Độ uốn dao phay giảm khi dụng cụ nhô ra nhiều (Bảng 1).

Dao phay với bước chia hẹp mang lại nhiều lưỡi cắt lúc tiếp xúc cắt, kết quả là chạy êm hơn. Như vậy có thể tránh việc vỡ cạnh cắt (mũi cất) khi phay chi tiết gang… Nói chung là khi chiều rộng phay hay thành dày nhỏ hơn 60% của đường kính dao phay, qua bước chia hẹp ta tránh được sự rung động (Bảng 1).

Để phay phẳng thường được chọn góc nghiêng chính 45° và bước chia rộng hay trung bình.

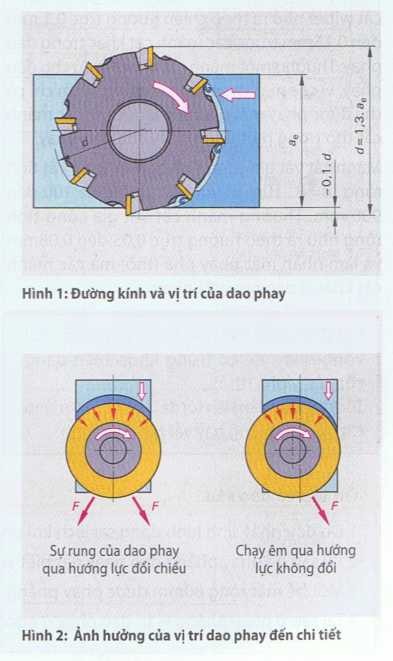

Chọn đường kính dao phay

ở phay phẳng nên chọn đường kính của dao phay khoảng 1,2 lẩn đến 1,5 lần của bề rộng cắt để bảo vệ lưỡi cắt không nứt khi ăn vào chi tiết và mảnh cắt khỏi vỡ khi thoát ra bởi áp lực giảm (Hình 1). ở chiều rộng cắt lớn nên lưu ý máy phay phải đảm bảo công suất truyền động để gia công.

Chọn vị trí của dao phay phẳng và dao phay góc

Dao phay ở vị trí ngay tâm với lực cất thay đổi hướng có thể kích hoạt rung động (tiếng kêu) (Hình 2). Nguyên nhân thí dụ như là độ bển vững của dụng cụ hay của máy không đủ. Sự rung cóthểtránhđượckhiđẩu phay ở vị trí ngoài tâm vì ở vị trí này lực đẩy dao phay không đổi được định hướng qua một bên.

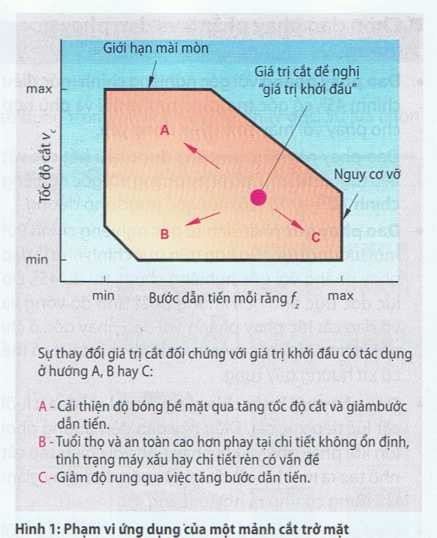

Chọn giá trị cắt chuẩn ở phay

Các nhà sản xuất mảnh hợp kim trở mặt giới thiệu phạm vi sử dụng mảnh cắt nhất định chủ yếu là “giá trị ban đầu “cho giá trị cất quan trọng ở phay, bước dẫn tiến mỗi răng f và tốc độ cắt

(Hình 1).

Để tránh cho mảnh cắt không bị vỡ, bước dẫn tiến không nên vượt quá giới hạn tối đa. Phải lưu ý tốc độ cắt tối đa trong phạm vi mài mòn cho phép và cả tuổi thọ của mảnh cắt. Những trị số khởi đẩu được đề nghị trong biểu đô V – f (Hình

nhằm mục đích đạt được khối lượng phoi cất lớn trong thời gian nhất định ở vận tốc dẫn tiến cao cho mỗi răng f và tốc độ cắt trung bình V.

Mảnh cắt trở mặt để phay hoàn tất (phay tinh)

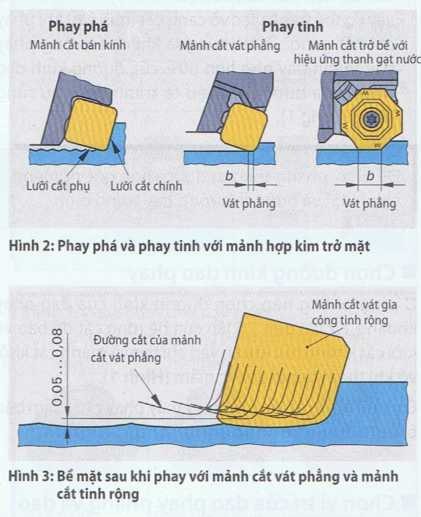

ở phay phá (phay thô) người ta sử dụng mảnh cắt bán kính mũi, phay tinh dùng mảnh cắt vạt phẳng hay mảnh cắt gia công tinh rộng vát (Hình 2 và hình 3).

Mảnh cắt trở mặt VViper (đọc là VVaiper- WSP) so với mảnh cất vát gia công tinh có bốn cạnh cắt thay đổi được khi độ bóng bề mặt giảm. Mảnh cắt vviper nhô ra theo chiều hướng trục 0,1 mm đến 0,15mm trước các mảnh cắt khác trong đẩu phay.Thường một mảnh cắt wiper là đủ cho đẩu phay, vì các mặt vạt phẳng khoảng 6mm chỉ có thể được phay mặt gia công trước bởi các mảnh cắt thô trong một vòng quay của dao phay. Mảnh cắt vát gia công tinh bản rộng có vát tinh rộng (B= 8…10mm) với bán kính giữa 100 đến 900 mm. Thường mảnh cắt vát gia công tinh rộng nhô ra theo hướng trục 0,05 đến 0,08mm và làm nhẵn mặt phay phá (thô) mà các mảnh cắt khác ở dao phay đã phay.

Vát tinh phải lớn hơn bước dẫn tiến mỗi vòng quay, để có trùng khớp biên dạng của phay phá (thô).

Tốc độ bước dẫn tiến tối đa là vf=b. n ở mảnh cất với vát phẳng hay vát gia công tinh.Ô Các biện pháp tối ưu hóa và xử lý sự cố

Giảm thiểu vấn đề mài mòn ở phay qua gia công khô

Sử dụng dung dịch cắt gọt ở phay dẫn đến sự thay đổi nhiệt độ lớn ở lưỡi cắt với hậu quả là lằn nứt răng lược (Bảng 1, trang 158). Với gia công khô thì thay đổi nhiệt độ ở lưỡi cắt ít hơn, nhiệt độ cắt gọt cao hơn một cách đáng kể. Vì thế nên chú ý đến việc chọn vật liệu cắt có sức bển nhiệt độ lớn. Lớp hợp kim cứng có sức bền nhiệt là tấm chắn nhiệt bảo vệ vật liệu cắt nằm ở dưới, vấn đề mài mòn phổ biến nhất ở gia công khô là mòn lõm trên mặt trước, lưỡi cắt bị mài tròn và mài mòn mặt sau phụ. ở một vài hợp kim nhôm và thép hợp kim có thể ngăn chặn hiệu quả sự hình thành biên tích tụ bằng cách sử dụng một lượng bôi trơn tối thiểu với 8 đến 20ml dấu phun sương mỗi giờ. Vật liệu gang với nển graphitcó thể gia công khô.