- Chọn chuẩn định vị

Khi định vị chi tiết càng để gia công, phải đảm bảo được độ chính xác tương quan giữa các bề mặt của càng: các mặt đầu, các lỗ chính của càng.

Chuẩn định vị thô

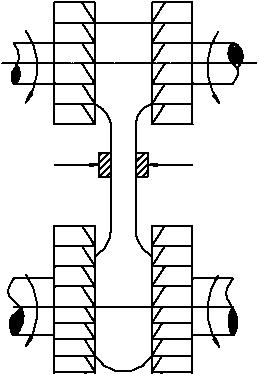

Ở nguyên công đầu tiên gia công càng thường là gia công mặt đầu càng, do đó chuẩn thể để gia công mặt đầu càng là một mặt đầu làm chuẩn để gia công mặt phía bên kia, theo phương án này 2 mặt đầu càng sẽ có sai số không đối xứng với thân của chúng. Để tránh sai số này, có thể chọn phương án dùng thân càng là bề mặt không phải gia công làm chuẩn định vị thô để gia công đồng thời 2 phía mặt đầu của càng (xem hình 3.2).

Khi gia công các lỗ cơ bản của càng, dùng mặt ngoài của vành lỗ làm chuẩn.

1- Chuẩn định vị tinh

Sau khi đã có lỗ và mặt đầu đã gia công, chuẩn định vị tinh sẽ là các mặt đầu và lỗ cơ bản đã được gia công.

Khi dùng mặt đầu càng làm chuẩn định vị, cần lưu ý một số trường hợp:

– Nếu các mặt đầu của càng không có độ dày bằng nhau (là các mặt phẳng khác nhau) thì chỉ dùng 1 bề mặt đầu làm chuẩn định vị để tránh siêu định vị khi gá lắp. Thông thường phải chọn các bề mặt có diện tích lớn nhất làm chuẩn. Để tăng cường cứng vững khi gá lắp, tuỳ theo kết cấu cụ thể mà dùng các biện pháp để tăng cứng vững khi gia công.

– Trên càng có nhiều lỗ cơ bản, dùng 1 trong các

lỗ đã gia công tinh làm chuẩn định vị, ngoài ra còn cần Hình 3 2 Chuẩn phải dùng các bề mặt định vị phụ khác để loại trừ đủ số thô là thân

bậc tự do cần thiết để gia công thoả mãn yêu cầu kỹ -à_

thuật đề ra.

- Thứ tự gia công các bề mặt của chi tiết dạng càng

Từ sự phân tích về sử dụng chuẩn định vị nêu ở trên, các nguyên công chủ yếu để gia công chi tiết càng gồm:

– Gia công mặt đầu

– Gia công các mặt phẳng chuẩn phụ nếu có (là các bề mặt cạnh đứng).

– Gia công các lỗ cơ bản.

– Gia công các lỗ phụ, các lỗ ren.

– Cân bằng trọng lượng (nếu cần).

– Kiểm tra.

ko có video à