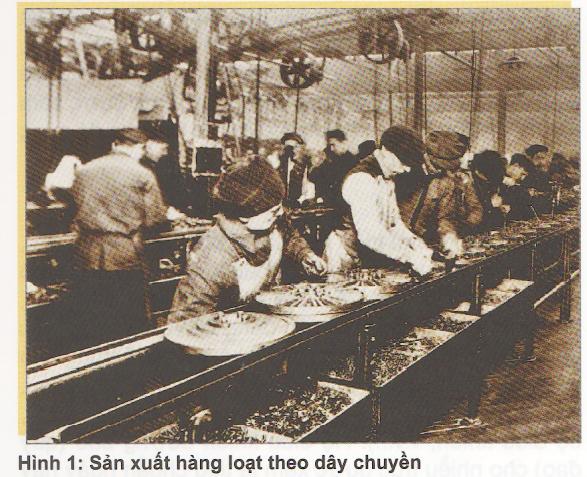

Một bước tiến quan trọng và hợp lý mang tính lịch sử- theo F. w. Taylor (1856-1915) và H. Ford (1863-1947) – là việc giới thiệu sự sản suất hàng loạt theo dây chuyền lắp ráp (Hình 1) được sử dụng tại công ty Ford Motor khoảng năm 1914. Quá trình sản xuất được chia thành các bước nhỏ nhất; mỗi công nhân là chuyên gia, nghĩa là chỉ thực hiện một vài thao tác. Xe ôtô được vận chuyển tự động trên một băng chuyền. Nhờ đó thời gian để lắp ráp một khung gầm giảm từ 12,5 giờ xuống 1,5 giờ. Việc sản xuất đã phổ biến từ đầu thế kỷ 20. Sự linh hoạt ở loại hình hợp lý hóa sản suất này là bằng không.

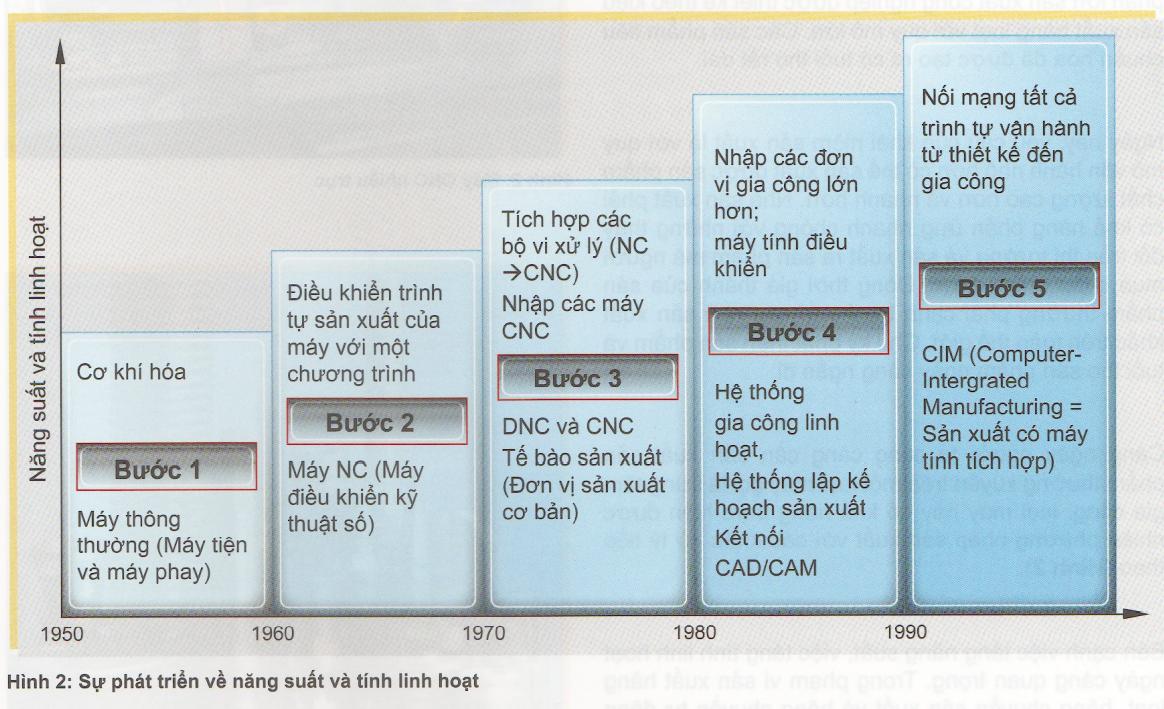

Trong thế chiến thứ hai, phần lớn sản xuất công nghiệp tập trung vào lĩnh vực vũ khí. Sau chiến tranh thế giới thứ hai, 90% ngành công nghiệp Đức đã bị phá hủy. Nhu cầu đối với sản phẩm dân sự rất cao, và do đó có thể được lên kế hoạch sản xuất hàng loạt. Quan sát sự tiến triển về năng suất và tính linh hoạt trong sản xuất công nghiệp sau chiến tranh thế giới thứ hai, có thể tạm chia việc này trong 5 bước (Hình 2). Tăng năng suất là mục tiêu chính của những thay đổi trong hai giai đoạn đầu. Người ta đã đạt được nhiều tiến bộ với hiệu suất trục chính và hiệu suất cắt. Đồng thời hợp lý hóa thông qua việc thay đổi tự động phôi và dụng cụ. Điều này làm giảm thời gian phụ (thí dụ: thời gian lắp đặt) và tăng thời gian sử dụng chính. Tuy nhiên thời gian phụ vẫn còn tương đối cao. Trong giai đoạn thứ ba và thứ tư, qua việc dời thời gian phụ vào trong thời gian sử dụng chính bằng việc thay đổi chương trình không gián đoạn (liên tục), quản lý dụng cụ tự động, nạp phôi và dụng cụ tự động v.v…, kể cả thời gian lắp phụ cũng được rút ngắn đáng kể. Qua đó các biện pháp này giảm thiểu thời gian ngừng các máy đắt tiền. Hơn nữa nó cho phép hầu như không có nhân viên làm ca đêm và ngày cuối tuần.

Tăng năng suất là mục tiêu chính của những thay đổi trong hai giai đoạn đầu. Người ta đã đạt được nhiều tiến bộ với hiệu suất trục chính và hiệu suất cắt. Đồng thời hợp lý hóa thông qua việc thay đổi tự động phôi và dụng cụ. Điều này làm giảm thời gian phụ (thí dụ: thời gian lắp đặt) và tăng thời gian sử dụng chính. Tuy nhiên thời gian phụ vẫn còn tương đối cao. Trong giai đoạn thứ ba và thứ tư, qua việc dời thời gian phụ vào trong thời gian sử dụng chính bằng việc thay đổi chương trình không gián đoạn (liên tục), quản lý dụng cụ tự động, nạp phôi và dụng cụ tự động v.v…, kể cả thời gian lắp phụ cũng được rút ngắn đáng kể. Qua đó các biện pháp này giảm thiểu thời gian ngừng các máy đắt tiền. Hơn nữa nó cho phép hầu như không có nhân viên làm ca đêm và ngày cuối tuần.

Trong giai đoạn thứ năm, sự vận hành đã bắt đầu kết nối qua máy vi tính CIM (Sản xuất có máy tính tích hợp) được xem là một khẩu hiệu. Mặc dù máy đã sản xuất cực nhanh, nhưng bên cạnh dòng chảy nguyên liệu cũng là dòng chảy dữ liệu hay dòng chảy thông tin lớn (giấy tờ làm việc, bản vẽ v.v) để hỗ trợ. Hiện nay, CIM cố gắng loại bỏ hoạt động thủ công để chuyển giao thông tin, thí dụ những bản vẽ kỹ thuật được xem như là dữ liệu CAD có sẵn và cũng có thể qua đó cung cấp được cho sản xuất.

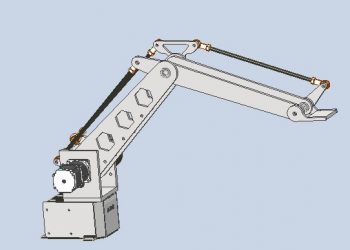

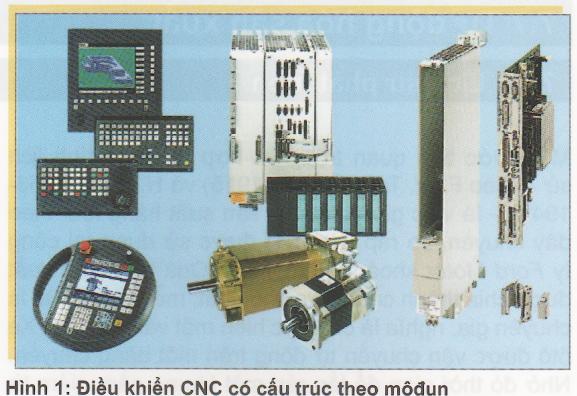

Tất cả những phát triển này đã có thể thực hiện được, bởi vi còn có những sự phát triển khác song song, có ảnh hưởng tích cực đến quá trình nói trên. Nhờ vậy, máy sản xuất được cải thiện đáng kể về độ chính xác và độ cứng vững. Bên cạnh tiến bộ khổng lồ trong lĩnh vực công nghệ máy tính (bộ vi xử lý, mạng dữ liệu, v.v), đã có các tác động lên kỹ thuật điều khiển (PLC, bộ điều khiển, v.v…). Hệ điều khiển đường bao (quỹ đạo) cho nhiều trục được xem là tiêu chuẩn ngày nay (Hình 1). Sau chiến tranh thế giới thứ hai đến những năm 70, phần lớn sản xuất công nghiệp được thiết kế theo kiểu sản xuất hàng loạt với quy mô lớn. Các sản phẩm tiêu chuẩn hóa đã được tạo ra có tuổi thọ rất dài,

Sau chiến tranh thế giới thứ hai đến những năm 70, phần lớn sản xuất công nghiệp được thiết kế theo kiểu sản xuất hàng loạt với quy mô lớn. Các sản phẩm tiêu chuẩn hóa đã được tạo ra có tuổi thọ rất dài,

Ngày nay, yêu cầu của khái niệm sản xuất là với quy mô vận hành nhỏ hơn có thể sản xuất được sản phẩm chất lượng cao hơn và nhanh hơn. Nhà sản xuất phải có khả năng phản ứng nhanh chóng với những thay đổi trên thị trường và sản xuất ra sản phẩm mà người mua chấp nhận được. Đồng thời giá thành của sản phẩm thường phải cạnh tranh với các nhà sản xuất khác trên toàn thế giới. Chu kỳ phát triển sản phẩm và tuổi thọ sàn phẩm ngày càng ngắn đi.

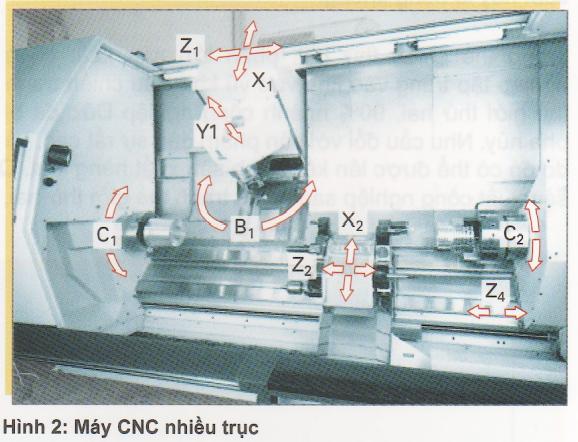

Càng ngày người ta cũng càng cần sản xuất sản phẩm thường xuyên trên một loại máy gọi là trung tâm gia công, loại máy này có khả năng thực hiện được nhiều phương pháp sản xuất với các khâu xử lý tiếp theo (Hình 2).

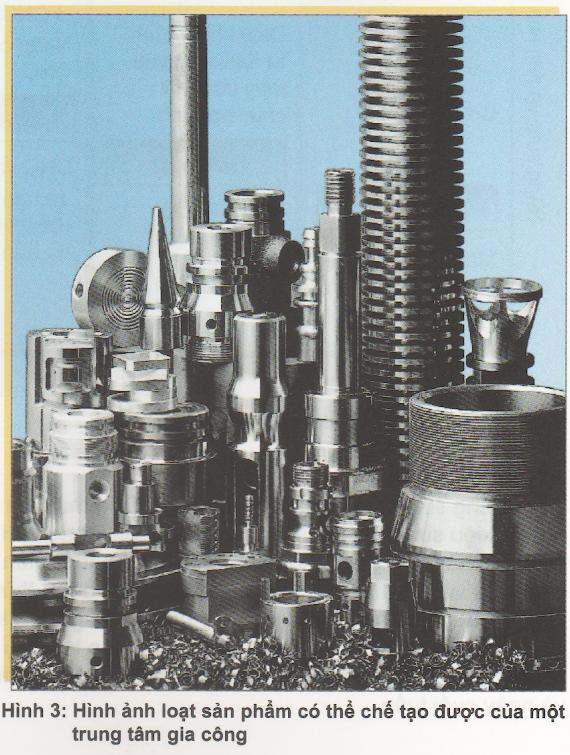

Bên cạnh việc tăng năng suất, việc tăng tính linh hoạt ngày càng quan trọng. Trong phạm vi sản xuất hàng loạt, băng chuyền sản xuất và băng chuyền tự động (một phần với các máy chuyên dùng đặc biệt cho sản phẩm) được sử dụng với quan điềm số lượng nhiều nhất có thề. Đây là bước phát triển được xem như loại bỏ các máy chuyên dùng. Vi tuổi thọ sản phẩm ngắn không đủ khấu hao cho các máy chuyên dùng, các sản phẩm theo sau phải được sản xuất với cùng một máy. Trang bị lại máy rất tốn kém (Hình 3). ớ vị trí của băng chuyền sản xuất cứng nhắc dần dần xuất hiện tế bào sản xuất (đơn vị sản xuất độc lập) linh hoạt.

7.2 Môđun (đơn vị kết cấu) cho tự động hóa sản xuất

Một quy trình sản xuất cần được tự động hóa sẽ liên quan đến ba lĩnh vực sau:

■ Gia công tự động

■ Vận chuyển tự động phôi từ máy này sang máy khác

■ Luồng thông tin tự động

Bước đầu tiên cho tự động hóa sản xuất thật ra là quá trình gia công được tự động hóa.

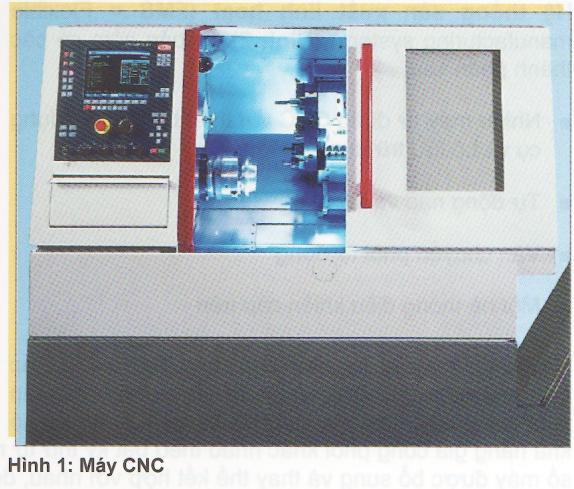

ở Đức giữa thế kỷ 20 bắt đầu phát triển máy công cụ CNC1) (Hình 1) cho một phương pháp sản xuất đặc biệt (thí dụ, tiện hoặc phay). Các trình tự chuyển động trên máy để tạo ra các dạng hình học của phôi mong muốn được tạo ra bởi một chương trình phần mềm. Trong đà phát triển, các phương pháp sản xuất khác được chuyển đổi sang chế độ vận hành CNC (thí dụ như dập, cắt bằng laser, cắt bằng tia đốt). Máy CNC cổ điển là một máy công cụ hoạt động độc lập, trong đó việc thay đổi dụng cụ, phôi và chương trình phần mềm được thực hiện bằng tay.

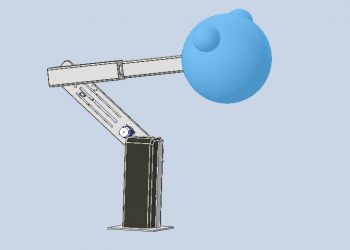

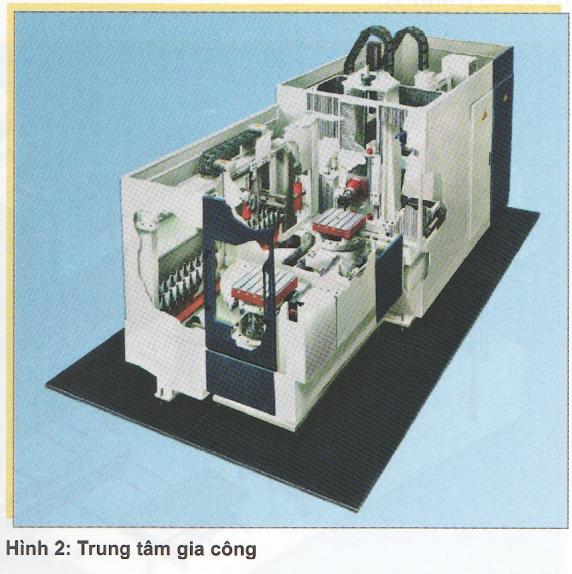

Nếu trên máy công cụ CNC, dụng cụ, phôi và chương trình phần mềm được tự động hóa và có sẵn sự điều khiển 4D hoặc 5D để có thể gia công 4 hoặc 5 mặt, thì ta gọi máy này là trung tâm gia công (Hình 2). Các dụng cụ cần thiết được chứa trong bộ nhớ dụng cụ và được tự động thay vào trục chính thông qua các lệnh tương ứng trong phần mềm. Phần lớn các công đoạn gia công cắt gọt ở phôi (tiện, phay, cắt ren v.v…) được thực hiện ở trung tâm gia công.

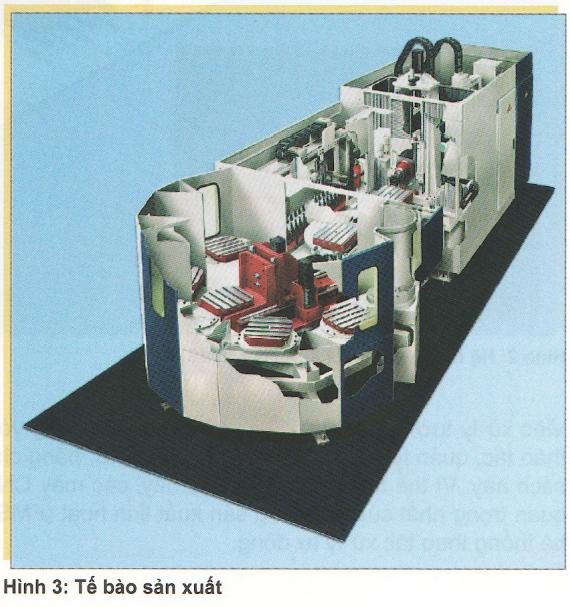

Nếu trung tâm gia công được mở rộng, thl dụ trên palét lưu trữ, để gia công lúc nào cũng có đủ các bộ phận khi vận hành máy không người điều khiển trong một thời gian nhất định, ta nói đó là một tế bào sản xuất (Hình 3) hay đơn vị sản xuất độc lập. Thông thường ở đây được tích hợp một hệ thống giám sát kích thước phôi. Qua sự giám sát lực cắt, trong trường hợp cần thiết, sự thay đổi dụng cụ tự động sẽ được thực hiện. Ranh giới giữa trung tâm gia công và tế bào sản xuất ngày càng bị xóa nhòa, càng nhiều nhà sản xuất mở rộng các môđun cho trung tâm gia công của họ thành tế bào sản xuất. Hệ thống sản xuất linh hoạt (FMS = Plexible manutacturing System) (Hình 2) cơ bản gồm có các thành phần sau:

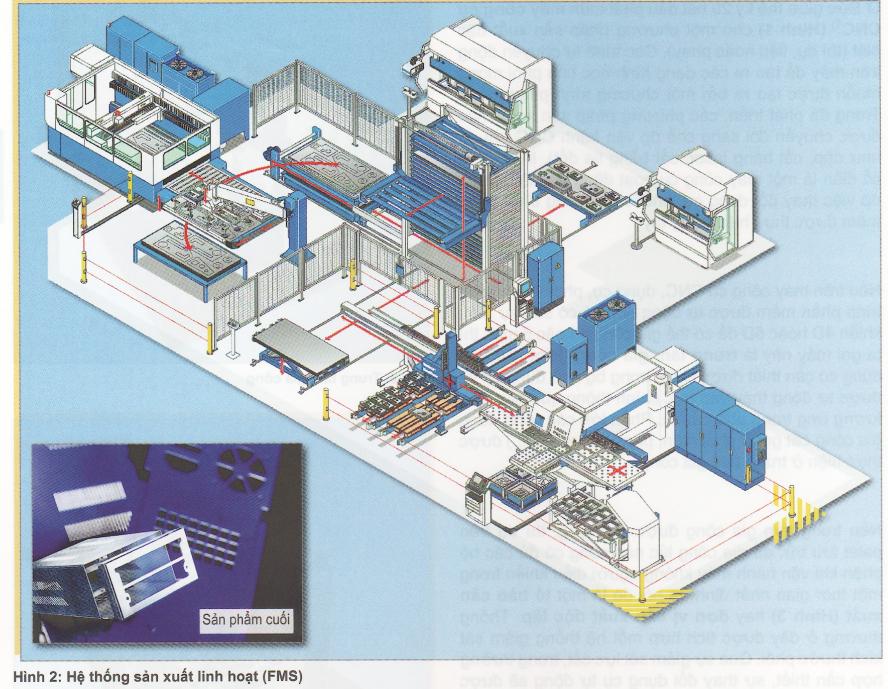

Hệ thống sản xuất linh hoạt (FMS = Plexible manutacturing System) (Hình 2) cơ bản gồm có các thành phần sau:

■ Nhiều máy tự động CNC với thiết bị thay đổi dụng cụ và bộ lưu trữ dụng cụ lớn

■ Tự động nạp và dỡ phôi

■ Vận chuyển phôi tự động

■ Một hệ thống điều khiển cấp trên

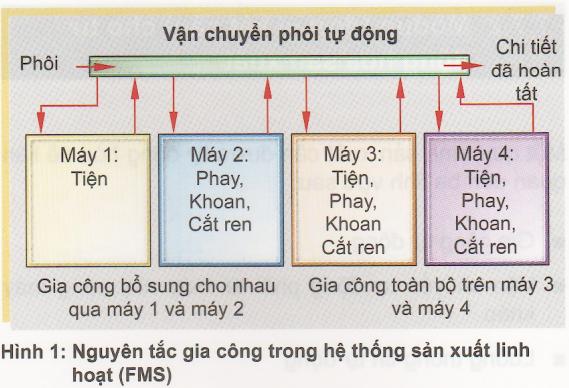

Hệ thống sản xuất linh hoạt cho phép thay đổi liên tục phương pháp gia công và cỡ lô (số lượng hàng sản xuất trong một đợt sản xuất/gia công). Do đó nó có số máy được bổ sung và thay thế kết hợp với nhau, do đó toàn bộ hệ thống vẫn có thể sản xuất nếu một máy có sự cố (Hình 1).

Việc xử lý tường tận chủ đề tự động hóa gia công với các đề tài thêm vào như hệ thống vận chuyền phôi và thao tác, quản lý dụng cụ, máy tính chủ FMS, băng chuyền lắp ráp linh hoạt v.v sẽ vượt quá phạm vi của cuốn sách này. Vì thế trong hai phần sau đây, các máy CNC được xử lý – thể hiện qua các môđun (đơn vị thiết bị) quan trọng nhất của hệ thống sản xuất linh hoạt (FMS) – và các robot công nghiệp – là đại diện thú vị nhất của hệ thống thao tác xử lý tự động.

Việc xử lý tường tận chủ đề tự động hóa gia công với các đề tài thêm vào như hệ thống vận chuyền phôi và thao tác, quản lý dụng cụ, máy tính chủ FMS, băng chuyền lắp ráp linh hoạt v.v sẽ vượt quá phạm vi của cuốn sách này. Vì thế trong hai phần sau đây, các máy CNC được xử lý – thể hiện qua các môđun (đơn vị thiết bị) quan trọng nhất của hệ thống sản xuất linh hoạt (FMS) – và các robot công nghiệp – là đại diện thú vị nhất của hệ thống thao tác xử lý tự động.

Nhất nghệ tinh cơ điện tử