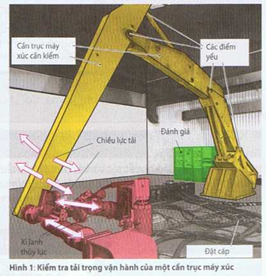

cấu kiện bị tác động cùng một lúc từ nhiều tải trọng khác nhau. Thí dụ một cẩn trục máy xúc chịu tải đổng thời với các loại lực kéo, ép, vặn và rung. Những lượng tải chổng với nhau và ảnh hưởng của chúng không thể kiểm tra nơi một thanh kiểm của vật liệu, mà phải ở nơi cấu kiện đã hoàn tất.

Trong kiểm tra tải trọng vận hành của cấu kiện, cấu kiện hoàn tất được kiểm nghiệm với những loại lực tải sẽ xuất hiện về sau ở nơi làm việc.

Để thực hiện, cấu kiện máy được đặt vào giàn máy kiểm tra dưới tác động của tải vận hành được mô phỏng. Thí dụ ở một cần trục máy xúc, lực tải đổi dấu được đưa vào qua xi lanh thủy lực theo hướng cần trục và thẳng góc với hướng này (Hình 1).

Kiểm tra độ bền mỏi

Trong thiết bị có một số cấu kiện rất thường chịu tải lặp đi lặp lại trong một thời gian dài. Việc kiểm tra độ bển mỏi có giá trị đặc biệt cho các cấu kiện như là đinh ốc, cốt và trục. Những cấu kiện này có thể bị gãy cho dù lực tải rất thấp so với độ bền kéo của vật liệu. Người ta gọi loại gãy này là độ gãy bền hay độ gãy mỏi (Hình 1).

Gãy bền có thể nhận được dưới dạng mặt gãy. Mặt gãy có đường nứt ban đẩu, có bể mặt gãy mỏi với dấu mòn và mặt gây quá tải.

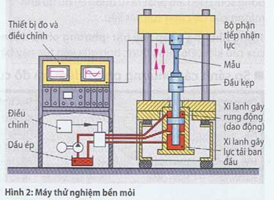

Độ bền mỏi được kiểm tra trong thử nghiệm mỏi qua rung. Mẫu thử được đưa vào chịu tải với lực kéo và lực ép luân phiên thay đổi nhanh với tẩn số thí dụ như 50 dao động trong một giây (Hình 2).

Trong việc kiểm tra bền mỏi có thể có những miền lực tải khác nhau (Hình 3).

Lực tải có thề thay đổi bất thường quanh điểm không (ơ = 0), được gọi là tải đổi chiều (tải đổi dấu). Nếu trị sổ trung bình của ứng suất ở vùng ép (ơ < 0), hay vùng kéo (ơ > 0), người ta gọi là tải ngưỡng ép hay tải ngưỡng kéo. Trị 5ố tối đa của ứng suất được gọi là biên độ ứng suất ƠA.

Mỗi một thử nghiệm mỏi qua rung chạy cho đến khi mẫu kiểm tra gãy hoặc cho đến số chu kỳ dao động (sốlẩn tải luân phiên thay đổi, chu trinh ứng suất) lên đến 1 o7 = 10.000.000. số chu kỳ gãy N được đo khi bị gãy.

Mỗi loạt thử nghiệm bển mỏi bao gồm khoảng 10 lượt kiểm tra với mẫu cùng vật liệu. Biên độ ứng suất ƠA của tải dao động đổi chiều được khởi đẩu ở giới hạn đàn hổi Re và giảm từ lượt kiểm tra này đến lượt khác. Kết quả của từng lượt kiểm tra được ghi vào trong một biểu đổ (Hình 4). Đường nối của những điểm đo thành biểu đổ Wohler (August Wohler: Nhà nghiên cứu vật liệu). Biểu đổ sụt xuống đoạn đầu và tới độ chu kỳ 1 o6 = 1.000.000 chuyển sang hướng nằm ngang. Biên độ ứng suất của đoạn này được gọi là độ bền mỏi ƠD.

Nếu một vật liệu chịu tải với một ứng suất dao động (đổi chiều) thấp hơn độ bền mỏi, nó sẽ không bị gãy mỏi cho dù số lượng chu kỳ dao động đến mức vô tận, người ta gọi vật liệu này có độ bền mỏi. Loại thép hợp kim được trình bày trong hình 4 có độ bền mỏi khi bị ứng suất dao động dưới 180 N/mm2. Nếu loại thép này bị tác động trên mức bền mỏi, nó sẽ bị gãy sau số chu kỳ dao động, gọi là giới hạn mỏi, người ta gọi vật liệu này có giới hạn bền mỏi. Vật liệu trong hình 4 thí dụ chỉ chịu được 5000 chu kỳ dao động ở ứng lực xoay chiểu (tải đổi chiều) 500 N/mm2.Độ bền mỏi tùy thuộc hình dạng. Chỉ số vật liệu do kết quả của thử nghiệm bển mỏi qua dao động có giá trị cho mẫu thử trơn, cấu kiện máy có hình dạng thích nghi với chức năng. Để biết được khả năng tải của một cấu kiện máy cụ thể, phải thử nghiệm bền mỏi qua rung với mẫu có hình dạng của cấu kiện ấy. Những kết quả độ bển mỏi tìm ra được gọi là độ bền mỏi tùy thuộc hình dạng.

Thử nghiệm không phá hủy vật liệu

Chúng có nhiệm vụ xác định những khuyết tật của vật liệu (vết nút, tạp chất) trong những cấu kiện chịu đựng tác động lực cao và phải bảo đảm an toàn, thí dụ như những mối hàn của ống cao áp, bổn áp suất, ống dẫn dầu và bồn phản ứng.Trong phương pháp kiểm tra vật liệu không phá hủy, không cẩn phải lấy mẫu vật liệu cũng như không làm hỏng thành phẩn máy được kiểm.

Phép thử khả năng thấm

Phương pháp kiểm tra này cũng có tên là phương pháp mao dẫn, phương pháp hút hay phương pháp

thấm sâu thích ứng để tìm những vết nứt cực nhỏ lan đến bề mặt của phôi gia công.

Với phương pháp Met-L-Chek, phôi gia công được phun một chất màu đỏ. Do tính mao dẫn chất này sẽ xâm nhập vào vết nứt vi thể nếu có. Sau đó chi tiết được rửa sạch. Tiếp theo người ta phun lên một chất màu trắng, chất này hút chất màu đỏ trong vết nứt vi thể ra. Nhờ thế vết nứt lộ ra mà trước đó dùng kính lúp cũng không nhận thấy được. Với phương pháp huỳnh quang, người ta thực hiện tương tự như phương pháp Met-L-Chek, chất lỏng được dùng làm chất thâm nhập là chất liệu huỳnh quang, chất này trong phòng tối dưới tia sáng cực tím cho thấy những nơi bị lỗi hiện lên sáng.

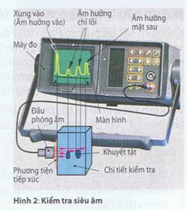

Kiểm tra siêu âm

Với phương pháp kiểm tra siêu âm có thể xác định được những khuyết tật bên trong của chi tiết. Dụng cụ kiểm tra siêu âm gổm có đẩu phát âm và một máy đo có màn hình (Hình 2).

Đẩu phóng âm được đặt lên chi tiết để kiểm tra. Đẩu này phát những sóng siêu âm đưa vào phôi. Chúng xuyên qua chi tiết và dội ngược lại khi vượt qua mặt trước và mặt sau của chi tiết cũng như khi vượt qua những khuyết tật phía trong. Những sóng âm dội ngược thấy được bằng độ lệch (dao động) trên màn ảnh. Vị trí và độ lớn của lỗi trong chi tiết đọc được bằng vị trí và độ lớn của dao động trên màn ảnh

Kiểm tra vật liệu với tia X và tia gama

Để kiểm tra với chùm tia X (tia quang tuyến), cấu kiện cẩn kiểm tra được đưa vào quang trình của đèn điện tử phát tia X (đường đi của tia từ đèn phát quang tuyến) (Hình 1).

Ảnh truyền đi của mẫu kiểm được ghi lại với máy thu hình và đưa lên màn ảnh. Những chỗ khuyết tật của mẫu kiểm được nhận dạng bằng những vị trí sáng.Tia X có thể xuyên qua chiều dày thép đến 80 mm và nhôm đến 400 mm.

Trong kiểm tra với tia gama nguổn bức xạ được sử dụng là các chất phóng xạ như Cobalt 60. Trên một tấm phim người ta sẽ được ảnh truyển đi của mẫu kiểm với những khuyết tật là những điểm sáng.Tia gama xuyên qua thép sâu đến 200 mm.

Chỉ có nhân viên chuyên nghiệp được thực hiện kiểm tra với quang tuyến X hay quang tuyến Gama. Coi chừng: sự nguy hiểm của bức xạ.

Kiểm tra với phương pháp bột nam châm

Trong phương pháp này, mẫu kiểm được từ hóa. Đường lực từ hội tụ tại những nơi có khuyết tật và vết nứt. Nếu mẫu kiểm được đổ iên một lớp dẩu có trộn mạt sắt mịn [bột sát mịn), chúng sẽ tụ về những nơi có khuyết tật nhờ có mật độ đường lực cao hơn và qua đó chỉ ra những vết nứt (Hình 2).