DUNG DỊCH MẠ HỢP KIM ĐỒNG THIẾC XIANUA

Dung dịch mạ hợp kim đồng thiếc xianua có khả năng phân bố tốt, thành phần dung dịch và độ bóng dễ khống chế. Nhược điểm của dung dịch là độc hại, ảnh hưởng tới không khí, nguồn nước và sức khỏe con người.

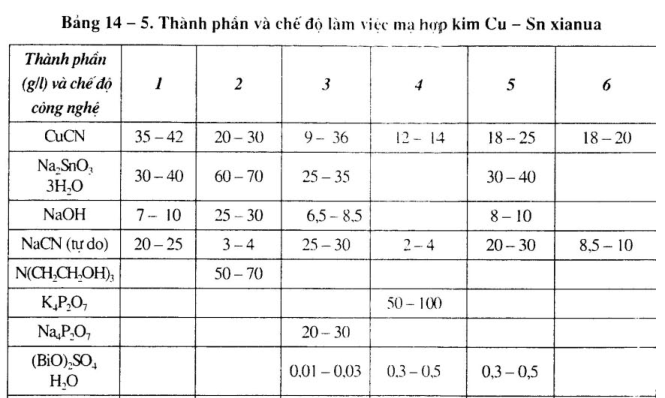

1. Thành phần và chế độ làm việc

Thành phần và chế độ làm việc mạ hợp kim Cu – Sn xianua xem bảng 14 – 5.

– Dung dịch 1: Hàm lượng xianua cao, có thể mạ các loại chi tiết, hàm lượng Sn thấp.

– Dung dịch 2: Hàm lượng xianua thấp, nước thái có ít xianua, anôt hòa tan kcm, cần tăng diện tích anôt, hàm lượng Sn thấp.

– Dung dịch 3: Dung dịch xianua nồng độ cao. hàm lượng Sn thấp, có tác dụng làm bóng, có thê thay thế muối bismut bằng muối chì (hàm lượng 0,01 – 0,03 g/1) là chất làm bóng.

– Dung dịch 4: Dung dịch xianua, có tác dụng nửa bóng, hàm lượng Sn trung bình.

– Dung dịch 5: Dung dịch xianua. hàm lượng Sn cao, dùng cho mạ quay (chi tiết là đồng và thép).

– Dung dịch 6: Dung dịch xianua, hàm lượng Sn cao, dùng cho mạ quay (chi tiết là kẽm và thép).

2. Pha chế dung dịch

– Dùng lượng NaCN gấp 1,1 lần lượng CuCN, hòa tan trong nước nóng 40 độ C, vừa khuấy vừa cho dần dần CuCN cho dung dịch hòa tan, được dung dịch 1.

– Hòa tan NaOH trong nước nóng, vừa khuấy vừa cho NaSnO, vào, cho đến khi hòa tan hoàn toàn, được dung dịch 2.

– Cho dung dịch 1 vào dung dịch 2, cho lượng NaCN tự do, cho nước đến mức quy định, điện phân nhiều giờ, lọc, mạ thử.

– Ngoài các thành phần trên, dung dịch mạ hợp kim Cu – Sn còn các chất làm bóng. Pha chế chất làm bóng như sau:

+ Pha chế giêlatin: Lấy 40 g giêlatin và 25 g NaOH hòa tan trong 1000 ml nước, gia nhiệt cho sôi, vài phút sau có thể dùng được. Phương pháp khác: Lấy 5 g/1 giêlatin ngâm trong nước 2 giờ, gia nhiệt đến sôi vài phút có thể dùng được.

+ Pha (BiO)2S04H-,0: Lấy 80 g KNaC4H406 và 20 g (Bi0)iS04H20 hòa tan trong 50 ml nước, gia nhiệt đến sôi, làm loãng đến 1 lít.

3. Ảnh hường các thành phần dung dịch và chế độ công nghệ

– CuCN và Na2Sn03 là thành phần chủ yếu của dung dịch mạ, nồng độ của chúng thay đổi ảnh hưởng tới thành phần hợp kim. Nếu nồng độ ion đồng tăng, hàm lượng đồng trong lớp mạ tăng. Nếu nồng độ ion thiếc tăng, hàm lượng thiếc trong lớp mạ tăng. Nếu nồng độ ion kim loại tăng, hiệu suất dòng điện tãng, nhưng khả năng phân bố giảm.

– Hàm lượng NaCN tự do tăng, ion phức đồng ổn định, điện thế thoát ra của đồng càng âm, có lợi cho thiếc thoát ra, hàm lượng thiếc trong lớp mạ tăng, hiệu suất dòng điện giảm. Khi NaCN tự do thấp, anôt sẽ thụ động.

– Khi hàm lượng NaOH tăng cao, ion Sn03 ổn định, điện thế thoát ra của Sn càng âm, làm cho Cu dễ thoát ra, hàm lượng Cu trong lóp mạ tâng lên.

– Khi mật độ dòng điện tăng, hàm lượng Sn trong lớp mạ tăng. Hiệu suất dòng điện giảm khi mật độ dòng điện tăng.

– Nhiệt độ ảnh hưởng tới lớp mạ, khi nhiệt độ 55 – 65°c chất lượng lớp mạ tốt. Nhiệt độ cao, hàm lượng Sn của lớp mạ tăng. Nhiệt độ thấp, chất lượng lớp mạ giảm, hiệu suất dòng điện giảm.

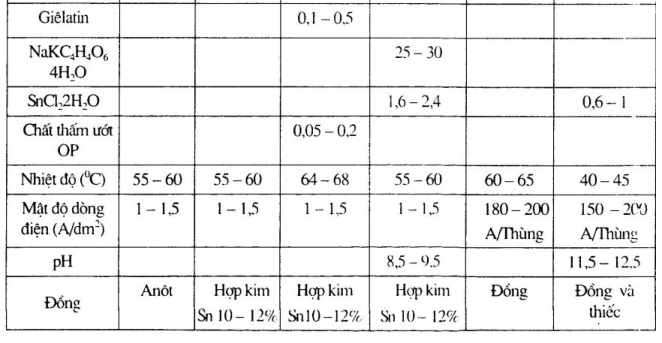

4. Những sự cố và phương pháp khắc phục

Những sự cố và phương pháp khắc phục xem bảng 14-6.

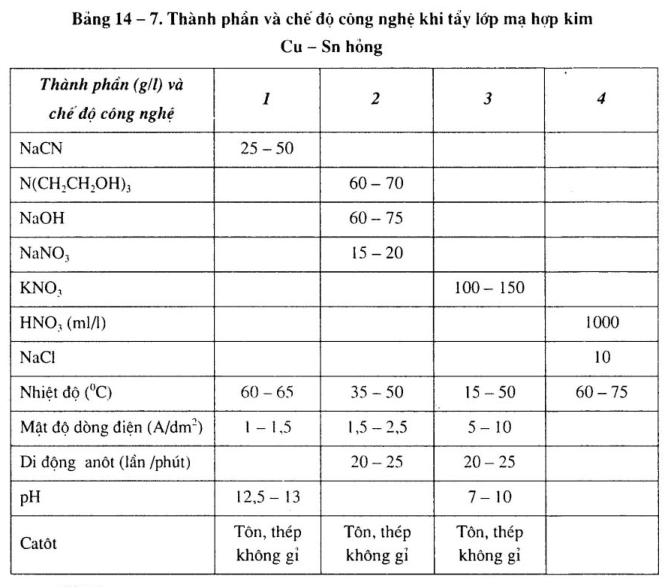

5. Tẩy lớp mạ hỏng

Thành phần và chế độ làm việc xem bảng 14-7.

Chú ý:

– Dung dịch 1: Kim loại nền không bị ăn mòn, tẩy xong có thể mạ được.

– Dung dịch 2: Nhiệt độ và mật độ dòng điện không cao, để đề phòng kim loại nền ăn mòn, tốc độ cần tẩy chậm.

– Dung dịch 3: Mật độ dòng điện anôt cao, khi nhiệt độ cao, pH cao có thấm nitơ.

– Dung dịch 4: Chi tiết không cho vào nước, nhiệt độ không vượt quá 750C, nếu không kim loại nền sẽ bị ăn mòn, có khí độc bay ra, cần quạt hút.