KỸ THUẬT LẤY DẤU

1. Chuẩn bị trước khi lấy dấu

– Trước khi lấy dấu cần tìm hiểu kỹ bản vẽ chi tiết cần lấy dấu và quá trình công nghệ gia công chi tiết. Khi lấy dấu trên phôi (đúc, rèn) trước khi gia

công, để bảo đảm đủ lượng dư gia công cho các bề mặt cần chú ý chọn bề mặt trên phôi làm chuẩn để lấy dấu. Bề mặt đó cần có vị trí tương quan với các bề mặt khác và được chọn căn cứ vào các nguyên tắc chọn chuẩn thô.

– Phôi thô trước khi lấy dấu phải được làm sạch vết bẩn, cát, gỉ, gờ, vảy kim loại, đậu rót, đậu ngót, loại bỏ các phôi nứt, rỗ sâu, biến dạng, cong vênh lớn.

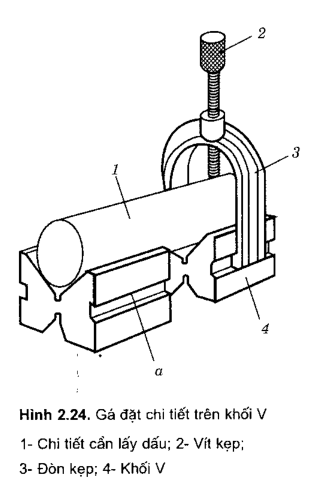

Phôi hoặc chi tiết trước khi lấy dấu được gá đặt trực tiếp trên bàn phẳng hoặc qua các tâm đỡ. Khi gá đặt chi tiết hình trụ có thể dùng các khối V (hình 2.24). Trên khối V có các rãnh a để đưa đòn kẹp 3 cài vào và kẹp nhờ vít 2.

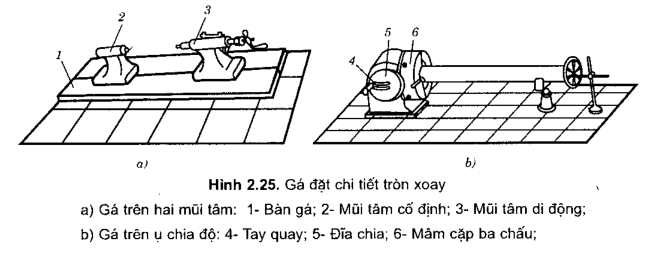

– Các chi tiết tròn xoay khi cần lấy dấu tâm, các nắp ổ, bích nối cần lấy dấu, vị trí các lỗ cách nhau một góc cho trước và nằm trên cùng một đường kính qua tâm chi tiết, khi đó chi tiết có thể gá đật trên hai mũi tâm trên bàn máy (hình 2.25a) hoặc trên mâm cặp ba chấu của ụ chia độ vạn năng (hình 2.25b).

2. Kỹ thuật vạch dấu

– Đường vạch dấu sau khi vạch bằng mũi vạch phải là đường dấu chính xác, sắc nét, mảnh, nhìn thấy rõ. Độ chính xác và chiều rộng đường vạch dấu phụ thuộc trước hết vào bề mặt cần vạch dấu. Trên bề mặt phôi thô đường vạch dấu thường rộng hơn so với bề mặt đã qua gia công. Nhưng trên bề mặt đã gia công, chất lượng đường vạch dấu cũng khác nhau, bề mặt sau khi tiện bằng dao tiện mũi dao nhọn, bề mặt sau khi bào, xọc, thường để lại vết dao trên bề mặt, do đó khó vạch dấu chính xác; bề mặt sau khi phay thường dễ lấy dấu hơn. Thông thường trước khi vạch dấu, trên bề mặt cần vạch dấu được bôi một lớp phấn, sáp mỏng để dễ quan sát đường dấu.

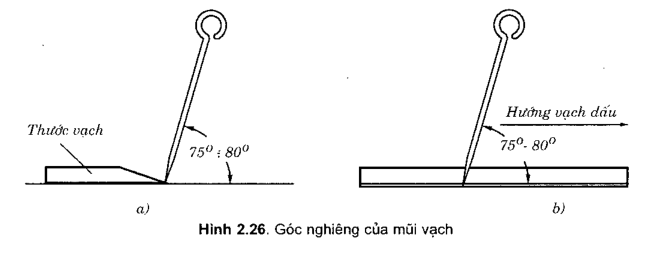

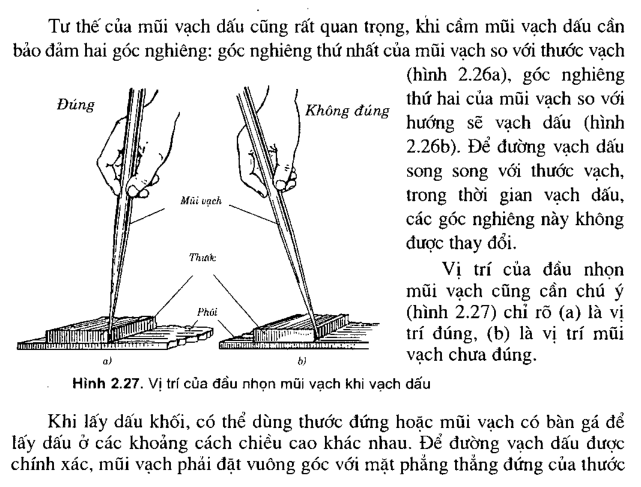

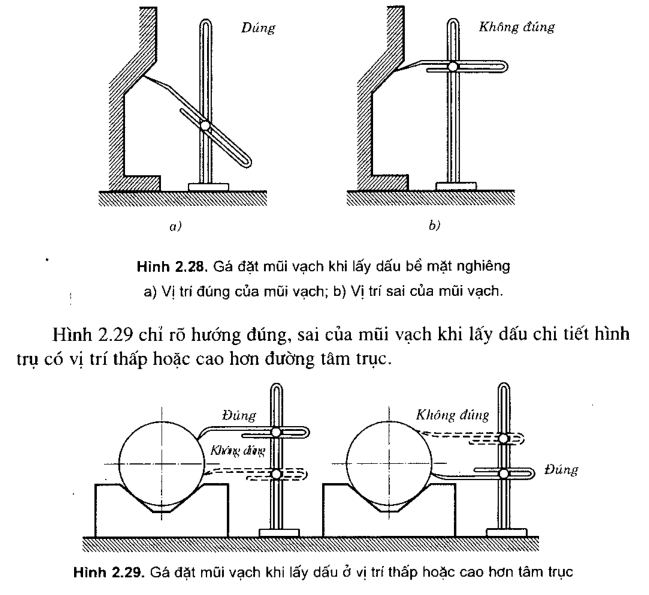

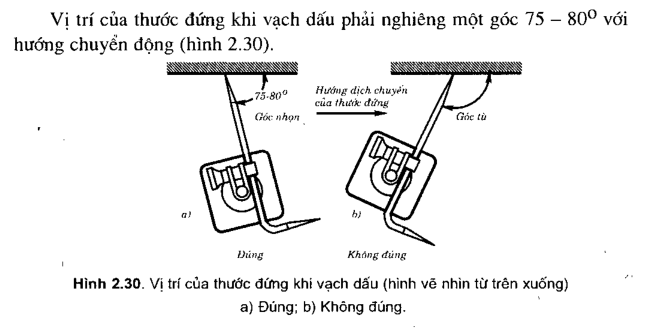

– Khi lấy dấu khối, có thể dùng thước đứng hoặc mũi vạch có bàn gá để lấy dấu ở các khoảng cách chiều cao khác nhau. Để đường vạch dấu được chính xác, mũi vạch phải đặt vuông góc với mặt phẳng thẳng đứng của thước đứng. Tuỳ theo vị trí, hình dạng của bề mạt cần vạch dấu mà mũi vạch phải luôn luôn theo hướng vuông góc với bề mặt cần vạch dấu (hình 2.28).

– Khi dùng mũi núng để chấm dấu cần chú ý: ban đầu dùng tay trái giữ vào phần khía nhám của thân núng, sau đó để mũi núng nghiêng đi và đặt đầu nhọn vào đúng vị trí (hình 2.3 1a) cần chấm dấu (giữa đường vạch dấu), giữ ở vị trí đó rồi đưa mũi núng thẳng đứng lên (hình 2.3 1b) và dùng tay phải cầm búa gõ lên đầu mũi núng (lực gõ nhỏ hơn hoặc bằng 100 gam).

– Để đường vạch dấu khỏi bị mờ, mất đi trong quá trình gia công và để kiểm tra vị trí của đường dấu, người ta thường dùng mũi núng để chấm các đường dấu dọc theo vị trí của đường vạch dấu; khi đó khoảng cách giữa các điểm chấm dấu thường từ 5 -10 mm, còn trên đoạn thẳng dài thì điểm chấm dấu đặt thưa hơn: 25 —150 mm. Khi gia công theo đường vạch dấu cần để chừa lại một nửa chiều rộng đường vạch dấu và một nửa điểm chấm dấu.

– Chỉ dùng mũi núng để chấm dấu trên bề mặt sau khi đã vạch dấu xong, nếu không vết chấm dấu sẽ có thể làm thay đổi vị trí và độ chính xác của đường vạch dấu. Các chi tiết sau khi đã gia công tinh (mài) thường không dùng mũi núng để chấm dấu.

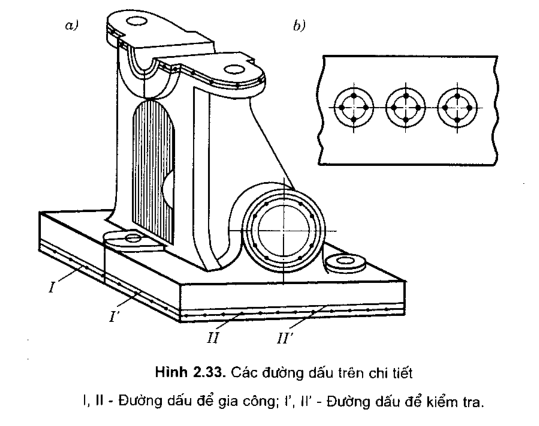

– Thông thường để kiểm tra vị trí của bề mặt gia công, ngoài đường dấu ở đúng vị trí cần gia công, người ta còn vạch thêm một đường dấu khác để kiểm tra cách đường dấu trước một khoảng 5-10 mm, mục đích để kiểm tra vị trí chính xác của bề mặt gia công so với đường dấu (hình 2.33a).

– Khi gia công lô, ngoài đường dấu của lỗ để gia công, còn đường dấu của lỗ để kiểm tra (có bán kính lớn hơn 2 – 8 mm), (hình 2.33b). Khi lấy dấu tâm lỗ trên các lỗ có sẩn của chi tiết, ta dùng một miếng gỗ có chiều dày 8-10 mm đóng căng vào lỗ, trên mặt phảng của miếng gỗ cố định một tấm kim loại mỏng độ dày đến 1 mm sao cho mặt phang của tấm kim loại trùng với mặt đầu lỗ; trên bề mặt này sẽ vạch dấu và núng tâm lỗ.

3. Các sai sót, hư hỏng khi lấy dấu

Phần lớn các sai hỏng khi lấy dấu là:

1 – Kích thước, vị trí các đường vạch dấu không tương ứng với kích thước cho trên bản vẽ, nguyên nhân do tay nghề thấp, do thiếu cẩn thận khi vạch dấu hoặc do dụng cụ lấy dấu không chính xác.

2- Đường vạch dấu trên phôi không thực hiện được do phôi chế tạo kém chính xác.

3- Đường vạch dấu không rõ nét, hoặc quá rộng, hoặc có nhiều đường sát nhau, do vạch dấu nhiều lần không đúng quy cách.

Khi vạch dấu, ngoài dùng các dụng cụ vạch dấu kể trên, còn dùng các chi tiết mẫu, dưỡng mẫu để vạch dấu theo biên dạng. Vạch dấu kiểu này được gọi là vạch dấu theo sản phẩm.