CẠO

1. KHÁI NIỆM

– Cạo là phương pháp gia công tinh bề mặt kim loại dùng dụng cụ là dao cạo để bóc đi một ỉớp kim loại rất mỏng làm cho bề mặt đạt độ chính xác và độ nhẵn bóng bề mặt cao.

– Cạo dùng để gia công các mặt phẳng, mặt định hình như cạo bề mặt dẫn hướng, sống trượt của máy công cụ, cạo bề mặt của các dụng cụ dùng để kiểm tra, đo lường, cạo bề mặt đường cong trên gối đỡ… Bề mặt phẳng sau khi cạo không những đạt được độ phẳng cao mà trên bề mặt đã cạo có thể giữ được lớp dầu bôi trơn, giảm được hiện tượng ăn mòn khi hai bề mạt tiếp xúc của hai chi tiết có chuyển động tương đối với nhau.

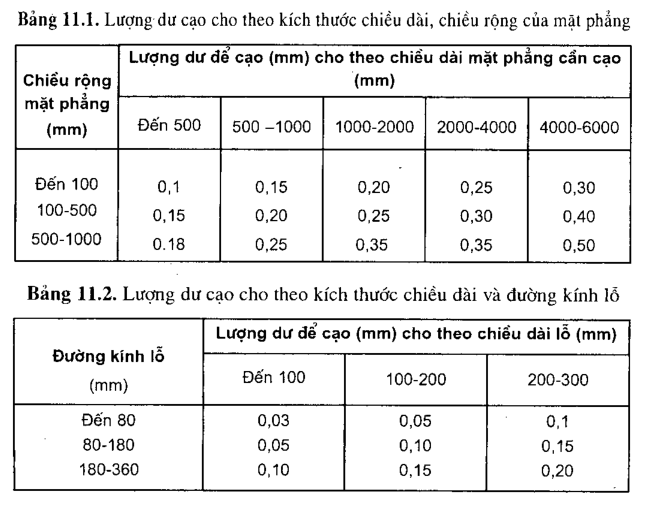

– Bề mặt gia công bằng phương pháp cạo có thể đạt độ chính xác từ 0,01 – 0,005 mm, cạo bóc đi một lớp kim loại rất mỏng 0,002 – 0,005 mm, lượng dư để lại cho cạo thường nhỏ, phụ thuộc vào kích thước chiều dài, chiều rộng của mặt phẳng (bảng 11.1) hoặc đường kính và chiều dài của bề mặt trụ cần cạo (bảng 11.2). Bề mật trước khi cạo thường được gia công nguội hoặc dùng các phương pháp gia cồng cắt gọt khác (phay, bào, tiện…).

11.2. DỤNG CỤ DÙNG KHI CẠO

– Dao cạo là dụng cụ thường dùng khi cạo. Dao cạo được chế tạo từ thép cacbon dụng cụ (CD100, CD120), phần lưỡi cắt đầu dao cạo được tôi đạt độ cứng HRC 60 – 65.

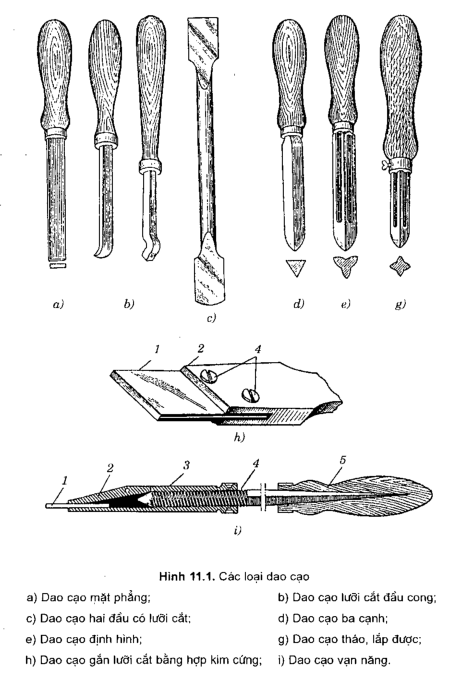

– Dao cạo theo hình dáng bề mặt làm việc được chia ra nhiều loại: mặt phang, ba cạnh, lòng mo, định hình… (hình 11.1). Theo số lưỡi cắt chia ra dao cạo có lưỡi cắt một đầu và dao cạo có lưỡi cắt hai đầu; loại có lưỡi cắt một đầu, phần chuôi có tay nắm bằng gỗ như giũa (hình 11.1a, b), còn loại hai đầu đều có lưỡi cắt thường không có tay nắm (hình 11.1c).

– Dao cạo mặt phẳng loại một hoặc hai đầu có lưỡi cắt được chế tạo từ phôi thép tấm dụng cụ hoặc từ giũa đã cũ, mòn. Dao cạo mặt phảng (hình 11.la) dùng để cạo mặt phẳng, dao cạo lưỡi cắt đầu cong (hình 11.1b) dùng để cạo các góc nhọn hoặc cạo các kim loại mềm như nhôm, kẽm, bacbit… Dao cạo hai đầu có lưỡi cắt (hình 11.1c) được chế tạo từ phôi thép tròn, lưỡi cắt có ở cả hai đầu.

– Dao cạo mặt phang một đầu có lưỡi cắt thường có chiều dài 100 – 250 mm, loại hai đầu có lưỡi cắt có chiều dài 350 – 400 mm, chiều rộng lưỡi cắt: 20 – 30 mm khi cạo thô, 16-20 mm khi cạo tinh và 5 – 10 mm khi cạo rất tinh; chiều dày đầu lưỡi cắt từ 1 -3,5 mm, góc mài sắc khi cạo thô từ 60 – 75° khi cạo tinh là 90°.

– Dao cạo ba cạnh (hình 11. 1d) dùng để cạo bề mặt trụ cung cong, được chia ra hai loại thẳng và cong tuỳ theo hình dạng lưỡi cắt ở đầu dao, chiểu dài dao cạo từ 75 – 100 mm.

– Dao cạo định hình (hình 11.1e) dùng dể cạo các rãnh, các bề mặt định hình. Hình dạng lưỡi cắt tuỳ thuộc vào hình dạng bề mặt cần gia công. Dao được chế tạo từ thép tấm dày 1-2 mm, bề mặt đầu lưỡi cắt được mài sắc theo hình dạng bề mặt gia công.

>> Ngoài ra, dao cạo còn được chế tạo dưới dạng lắp ghép (hình 11. 1g) có thể tháo lắp, thay đổi các lưỡi dao khác nhau, kẹp chặt dao trên thân bằng vít.

Hình 11. 1h là dao cạo lắp mảnh hợp kim cứng 1, kẹp chặt trên thân 2 bằng các vít 4.

– Hình 11.1i là dao cạo vạn năng bao gồm thân 3, tấm kẹp dao 2, tay nắm 5, vít kẹp 4, mảnh lưỡi cắt 1 có thể thay thế, thường được chế tạo từ thép gió hoặc hợp kim cứng. Mảnh lưỡi cắt được gá đặt trong tấm kẹp dao và kẹp chặt bằng ren vít khi quay tay nắm vào theo chiều kim đồng hồ.

– Mài sắc và mài bóng dao cạo: Trong quá trình làm việc khi dao cạo cùn, cần phải tiến hành mài sắc. Mài sắc trên máy mài dùng đá có độ hạt nhỏ hơn 60 và có độ cứng trung bình, dao cạo từ hợp kim cứng được mài trên đá mài cacbit silic xanh.

Khi mài sắc, trước hết mài mặt bên (hình 11.2b), sau đó mài mặt đầu (hình 11.2a). Khi mài sắc, để dao cạo vuông góc với cạnh của đá, dao tỳ vào đá mài vừa phải và thường xuyên được làm nguội (bằng nước) để lưỡi dao không bị giảm độ cứng do quá nhiệt.

– Dao cạo ba cạnh được mài như trong sơ đồ hình 11.2c. Sau khi mài sắc, để loại bỏ các bavia và nâng cao độ nhẵn bóng bể mặt, lưỡi cắt của dao được mài bóng trên các thanh đá mịn hoặc trên phiến gang phẳng có bôi một lớp bột mài hạt nhỏ trộn với dầu máy. Khi mài bóng, đặt dao trên thanh đá (hình 11.2d) và đẩy dao đi lại để tạo độ bóng của cạnh lưỡi cắt, sau đó đẩy dao dọc theo cạnh cắt (hình 11.2đ).

Bảng 11.3 cho giá trị các góc của lưỡi cắt dao cạo.

Dụng cụ kiểm tra: Kiểm tra độ phẳng và độ nhẵn bóng bề mặt sau khi cạo bằng bàn phẳng và thước kiểm. Các mặt phẳng lớn sau khi cạo được kiểm tra bằng vết sơn thông qua bàn kiểm phẳng; mặt phảng hẹp, dài được kiểm tra bằng thước kiểm, góc cạnh sau khi cạo được kiểm tra bằng thước góc, bể mặt lỗ trụ được kiểm tra bằng trục kiểm.

11.3. Cơ KHÍ HOÁ CÔNG VIỆC CẠO

– Để nâng cao năng suất lao động khi cạo, thường sử dụng các loại máy và đồ gá chuyên dùng để cạo hoặc có thể thay thế cạo bằng các nguyên công gia công cơ khí khác. Khi gia công các mặt phẳng lớn làm từ gang, cạo mặt phẳng có thể thay thế bằng phương pháp bào tinh mỏng dùng dao bào rộng bản hoặc mài, nghiến mặt phẳng vẫn bảo đảm chất lượng gia công nhưng cho năng suất cao.

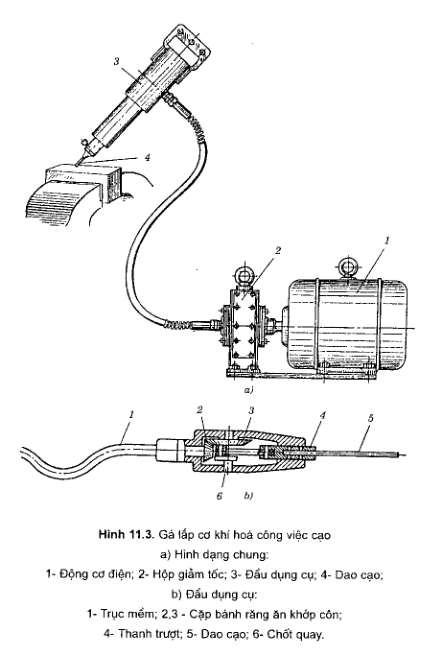

– Ngoài ra, cơ khí hoá công việc cạo còn được thực hiện bằng máy và gá lắp chuyên dùng. Hình 11.3a là một máy dùng cạo bề mặt, máy bao gồm động cơ điện 1, hộp giảm tốc 2 nối qua trục mềm tới đầu dụng cụ 3 cung cấp cho dao cạo 4 chuyển động tịnh tiến đi lại.

– Các kết cấu của phương pháp cạo bằng máy dựa trên nguyên lỷ chuyển đổi chuyển động quay của trục nối từ động cơ điện thành chuyển động tịnh

tiến đi lại của dao cạo. Hình 11.3b là một đầu dụng cụ chuyên dùng để thực hiện việc chuyển đổi đó. Đầu dụng cụ gồm thanh trượt 4, trên đó kẹp dao cạo 5, chuyển động quay từ trục mềm qua cặp bánh răng ăn khớp 2, 3 và chốt quay 6 để chuyển đổi chuyển động quay thành chuyển động tịnh tiến đi lại của đầu dao cạo.

– Để nâng cao năng suất khi gia công trong các nhà máy cơ khí thường dùng các loại dao cạo kiểu khí nén, điện – cơ khí, cơ khí. Số hành trình kép của dao cạo kiểu khí nén: 400 – 600 htk/phút, kiểu điện – cơ khí: 900 – 1200 htk/phút.

11.4. KỸ THUẬT CẠO

Chất lượng và năng suất khi cạo phụ thuộc nhiều vào bề mặt trước khi cạo. Thông thường bề mặt này được gia công trước đó bằng phay, bào đối với mặt phẳng. Lỗ trước khi cạo thường được khoan, khoét, doa. Độ không phẳng của bể mặt trước khi cạo được kiểm tra bằng khe sáng không lớn hơn 0,1 mm với các chi tiết có chiều dài đến 500 ram, từ 0,2 – 0,3 mm với chi tiết có chiều dài lớn hơn.

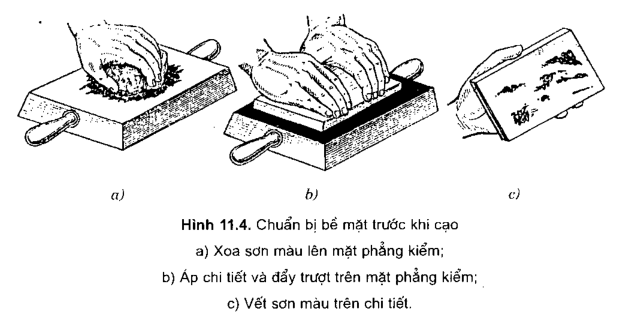

– Trước khi cạo mặt phẳng, trên bề mặt bàn kiểm phảng, người ta xoa một lớp sơn màu mỏng (hình 11.4a). Bề mặt cần cạo được làm sạch bằng bàn chải và giẻ mềm, sau đó đặt bề mặt đó thật cẩn thận trên bề mặt bàn kiểm phẳng và đẩy nhẹ. Sau 2 — 3 vòng chuyển động trên bàn kiểm phẳng (hình 11.4b), chi tiết được nhấc ra, bề mặt có độ phẳng là bề mặt có các điểm dính sơn phân bố đều, còn bề mặt chưa phẳng có số điểm dính sơn phân bố không đều (hình 11.4c).

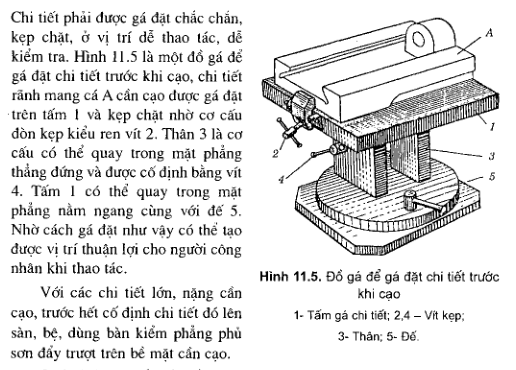

Năng suất khi cạo phụ thuộc nhiều vào việc gá đặt chi tiết trước khi cạo.

– Quá trình cạo bắt đầu bằng việc dùng dao cạo hớt đi lớp kim loại cao nhất (các vết có dính sơn). Khi cạo, tay phải nắm vào chuôi dao cạo, tay trái tỳ lên thân dao cạo (hình 11.6). Dao cạo đặt nghiêng một góc 25 – 30° so với bề mặt gia công.

– Khi cạo bằng dao cạo phẳng thường dùng cách cạo đẩy, còn khi cạo bằng dao cạo đầu cong thường dùng cách cạo kéo.

– Để nâng cao chất lượng bề mặt, khi cạo chia ra nhiều lần cạo; cạo thô, cạo bán tinh và cạo tinh. Khi cạo thô dùng dao cạo có chiều rộng 20 – 30 mm, hành trình cạo 10-15 mm, mỗi hành trình cạo bóc đi lớp phoi dày 0,02 – 0,05 mm. Cạo bán tinh dùng dao cạo rộng 12-15 mm, hành trình cạo 5-10 mm, mỗi hành trình cạo bóc đi lớp phoi dày 0,01 – 0,02 mm. Cạo tinh dùng khi cần gia công chi tiết rất chính xác, dùng dao rộng 5-12 mm, hành trình cạo 3-5 mm (vết cạo rất nhỏ), lượng phoi bóc đi nhỏ hơn 0,01 mm.

– Bề mặt sau khi cạo đạt yêu cầu là bề mặt không có vết xước, vết lõm sâu của dao cạo, bề mặt phải có vân đều và nhỏ. Độ phẳng của bề mặt sau khi cạo được đánh giá qua số điểm (vết) dính son trong một diện tích hình vuông kích thước 25 X 25 mm (khung vuông kiểm tra) (hình 11.6c).

Ví dụ:

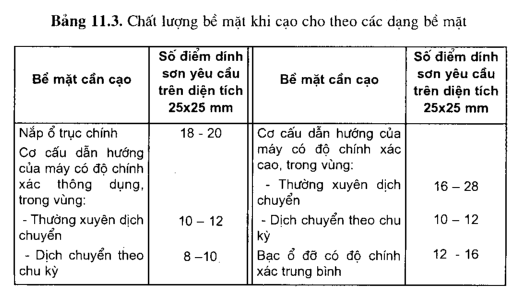

Các chi tiết của máy công cụ (bàn trượt, sống trượt, bàn máy…) số điểm dính sơn là 8 – 16 điểm, các thước và bàn kiểm phẳng: 20 – 25 điểm, dụng cụ và dụng cụ đo: 25 – 30 điểm. Bảng 11.3 cho các số liệu về chất lượng bề mặt khi cạo cho các trường hơp sử dụng khác nhau.

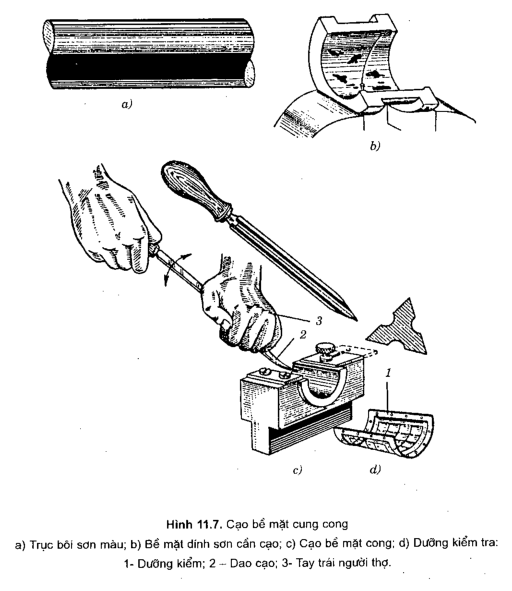

-Cạo các bề mặt định hình, bé mặt cong (ví dụ: bề mật gối đỡ) thực hiện theo cách sau (hình 11.7a): dùng cổ trục hoặc trục kiểm có cùng đường kính được bôi lên một lớp sơn màu mỏng và lắp lên gối đỡ, ấn cho quay trên ổ và lấy trục ra, sau đó tìm những điểm cao dính sơn để cạo bằng dao cạo ba cạnh (hình 11.7b).

– Dùng tay phải cầm vào chuôi dao cạo 2 và quay đi khi cạo, tay trái 3 ấn dao cạo vào bề mặt gia công, dao cạo đặt hơi nghiêng so với bề mặt cần cạo để cạo bề mặt vào phần giữa của lưỡi cắt. Bề mặt sau khi cạo được kiểm tra bằng dưỡng lưới làm từ xenlulô.

Bài tập:

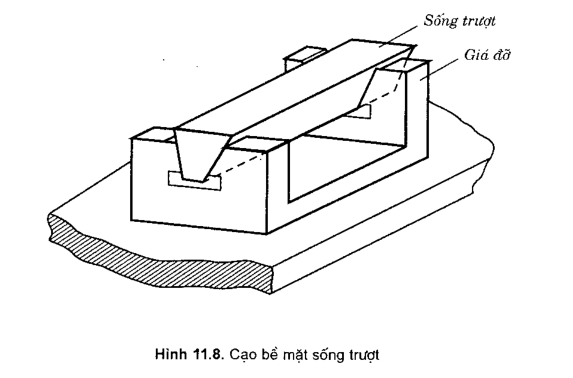

Cạo bề mặt sống trượt dạng mang cá (đuôi én) bị mòn (hình 11.8).

Thứ tự công việc cần tiến hành như sau:

1. Đặt sống trượt lên một giá gỗ, để một mặt của nó quay lên.

2. Kiểm tra mức độ mòn của bề mặt này, nếu có vết, gờ trước hết dùng giũa để sửa nguội.

3. Xoa bề mặt trên bàn kiểm phẳng đã bôi màu để tìm những chỗ khỏng phẳng.

4. Dùng dao cạo mặt phẳng để cạo thô những chỗ cao nhất (những điểm dính màu) cho đến khi có từ 4 – 6 điểm dính sơn trên khung vuông kiểm tra.

5. Quay chi tiết cho mặt thứ hai lên.

6. Cạo mặt thứ hai theo phương pháp như khi gia công mặt thứ nhất.

7. Dùng thước góc để kiểm tra góc giữa mặt 2 và mặt 1 xem có bảo đảm góc chính xác hay không.

8. Quay chi tiết cho mặt thứ ba quay lên.

9. Gia công mặt thứ ba theo phương pháp như khi gia công hai mặt 1 và 2.

10. Trong khi giũa và cạo, cần tiến hành kiểm tra góc và mặt phẳng.

11. Sau khi cạo thô, dùng dao cạo đã mài sắc tiến hành cạo tinh các mặt sao cho có từ 20 -25 điểm dính sơn trên khung vuông kiểm và kiểm tra góc giữa các mặt làm việc bảo đảm độ chính xác bằng dưỡng kiểm.