HÀN, MẠ THIẾC KIM LOẠI

I. MẠ THIẾC

– Quá trình tráng một lớp mỏng thiếc trên bề mặt sản phẩm được gọi là mạ thiếc. Mạ thiếc trên bề mặt kim loại mục đích để ngăn ngừa sản phẩm bị han gỉ trong quá trình sử dụng.

– Khi mạ thiếc có thể dùng thiếc nguyên chất hoặc pha chì (gồm năm phần thiếc và ba phần chì) có giá thành rẻ hơn, nhưng không dùng hợp chất này để mạ các sản phẩm đựng thực phẩm vì có khả năng gây độc. Thông thường, để chống gỉ người ta dùng hợp kim thiếc – chì, hoặc hợp kim thiếc – chì – kẽm (ví dụ: thiếc 18%, chì 82% hoặc thiếc 71%, chì 23%, kẽm 6% hoặc thiếc 45%, chì 30%, kẽm 25% để mạ). Trong một số trường hợp ngoài thiếc, chì ra còn kết hợp thêm ăngtimoan, ví dụ: dùng hợp kim này để tráng trong lòng ổ đỡ một lớp hợp kim mỏng có tác dụng làm giảm hiện tượng mài mòn của ổ đỡ trong quá trình sử dụng.

– Mạ thiếc có hai phương pháp: mạ xoa và mạ nhúng trong thiếc nóng chảy, trong đó phương pháp mạ xoa là phương pháp thường dùng cho đa số các sản phẩm.

Để bảo đảm chất lượng khi mạ thiếc, quá trình mạ thiếc thường gồm hai nguyên công chính: làm sạch bề mặt trước khi mạ, quá trình mạ.

1. Làm sạch bề mật trước khi mạ

– Là nguyên công quyết định tới chất lượng mạ. Công tác chuẩn bị bề mặt được làm càng tốt thì khi mạ thiếc sẽ càng đều, lớp thiếc bám trên bề mặt sẽ bền hơn. Bể mặt cần mạ được làm vệ sinh, làm sạch các vết bẩn, vết gỉ, dầu mỡ… bằng phương pháp cơ học hoặc phương pháp hoá học. Phương pháp cơ học là dùng bàn chải, giũa, dao cạo, giấy ráp… để làm sạch. Phương pháp hoá học là dùng phương pháp ăn mòn bằng axit clohydric hoặc axit sunfuaric pha loãng.

– Những vật làm từ thép, đổng thau thì thường dùng dung dịch nước và H2S04 với tỷ lệ axit 20 – 30% để ngâm trong khoảng 20 – 30 phút. Dung dịch này đựng trong chậu thuỷ tinh hoặc chậu kim loại tráng men. Bề mặt sau khi làm sạch được rửa bằng nước sạch, sau đó dùng cát mịn, ẩm đánh sạch mặt cần mạ rồi rửa trong nước nóng từ 70 – 80° và dùng giẻ sạch lau khô. Để ngăn ngừa hiện tượng ôxi hoá bề mặt dùng dung dịch clorua kẽm bôi lên bề mặt hoặc nhúng vào chậu clorua kẽm rồi lấy kìm gắp ra và bên trên rắc một lớp bột amoni clorua (NH4CI). Amôni clorua là loại thuốc mạ hỗ trợ trong việc tẩy sạch những chất bẩn, dầu mỡ, gỉ… bám trên mặt kim loại.

2. Quá trình mạ

– Mạ theo phương pháp nhúng: Đầu tiên đưa chi tiết cần mạ vào bể chứa dung dịch clorua kẽm, sau đó dùng kìm nhấc chi tiết ra, từ từ nhúng vào bể chứa thiếc nóng chảy khoảng 2 -3 phút rồi lấy vật ra, lắc mạnh cho rơi ra lớp thiếc thừa. Khi sản phẩm nguội, đem rửa sạch trong nước hoặc dung dịch nước vôi để loại bỏ lượng clorua kẽm còn dư.

– Mạ theo phương pháp xoa: Sản phẩm trước khi mạ được làm sạch, sau đó bôi lên bề mặt một lớp clorua kẽm để ngăn ngừa hiện tượng ôxi hoá và rắc lên trên một lớp bột clorua amôni. Đem sản phẩm nung nóng đến nhiệt độ 225 – 250°, khi đó rắc thiếc dưới dạng bột lên bề mặt, thiếc sẽ nóng chảy, lúc đó rắc bột clorua amôni lên bề mặt mạ đồng thời dùng giẻ bằng sợi gai thô lau, xoa nhanh trên bề mặt mạ để làm cho thiếc tráng đều một lớp mỏng trên bể mặt.

10.2. HÀN THIẾC

1. Khái niệm

– Hàn thiếc là phương pháp dùng để nối các chi tiết bằng kim loại với nhau bằng cách cho thiếc nóng chảy điền vào khe hở giữa hai mạt cần hàn, để khi thiếc nguội, nó sẽ bám chặt vào mặt kim loại tạo nên độ kín khít và độ bền của mối hàn.

– Khi hàn thiếc, nhiệt độ nóng chảy của thiếc thấp hơn nhiệt độ nóng chảy của kim loại cần hàn nên trong quá trình hàn thiếc nó không ảnh hưởng đến lớp kim loại chỗ hàn.

– Hàn thiếc dùng hàn các chi tiết làm từ thép, đồng và họp kim đồng. Hàn nhôm và hợp kim nhôm thường khó thực hiện vì bề mặt nhôm sau khi làm sạch thường bị ôxi hoá trong không khí tạo nên một lớp mỏng ôxit trên bề mặt rất khó hàn. Khi hàn nhôm, bề mặt cần hàn sau khi làm sạch được xoa một lớp thuốc hàn cùng chất trợ dung, khi nung gần đến nhiệt độ hàn, chất trợ dung nóng chảy thành chất hoạt tính cản trở hiện tượng ôxi hoá bề mặt, tạo thuận lợi cho quá trình hàn.

– Hàn thiếc chia thành hai loại: dùng chất hàn mềm hoặc chất hàn cứng tuỳ theo nhiệt độ nóng chảy của từng loại.

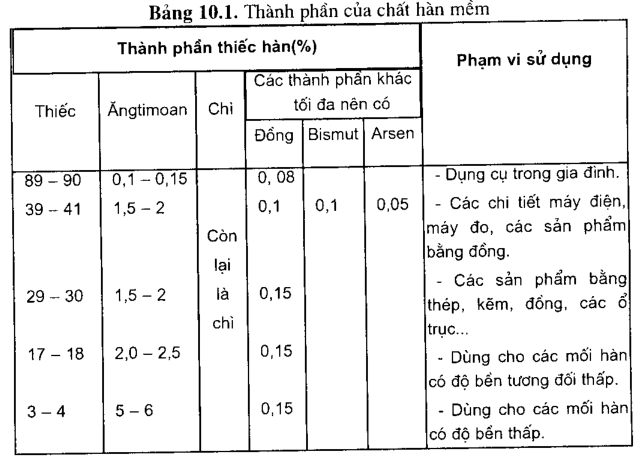

– Chất hàn mềm (thiếc mềm) là hợp kim thiếc -chì, có nhiệt độ nóng chảy 183 – 300°c, chất hàn mềm dùng để hàn các chi tiết có độ bền mối hàn không yêu cầu cao. Bảng 10.1 cho thành phần của một số loại chất hàn mềm hay dùng.

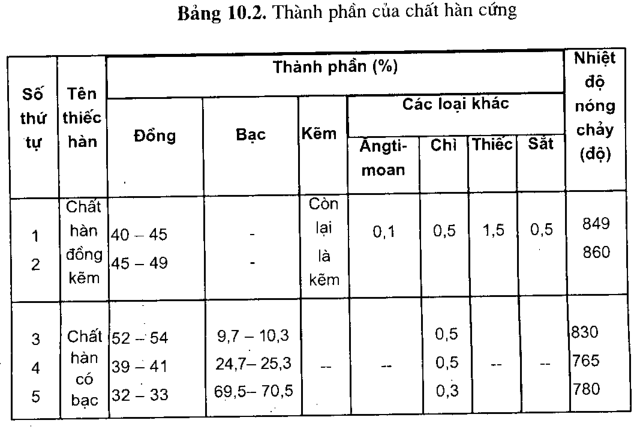

– Chất hàn cứng là hợp kim có đồng, kẽm, có nhiệt độ nóng chảy lớn hơn 500°c dùng để hàn các đường hàn có độ bền mối hàn cao. (Bảng 10.2) cho thành phần của một số loại chất hàn cứng gồm đồng, kẽm, có loại còn có thêm bạc.

– Trong (bảng 10.2), loại số 1,2 chủ yếu để hàn đồng thau, đổng thanh; loại số 2 còn dùng để hàn ống sắt; loại số 3 dùng để hàn ống nối dẫn dầu, xăng…; loại số 4 dùng để hàn cưa và những bộ phận cần phải bóng, sáng…; loại số 5 dùng để hàn những bộ phận máy điện bảo đảm tính dẫn diện.

– Khi dùng chất hàn mềm để hàn, bề mặt cần hàn được làm sạch, đặt sát nhau, lấy thuốc hàn bôi lên bề mặt, sau đó dùng mỏ hàn bằng đồng đã nung nóng cùng chất hàn cọ sát vào chỗ kim loại cần hàn làm chất hàn nóng chảy ra bám dính lên chỗ hàn.

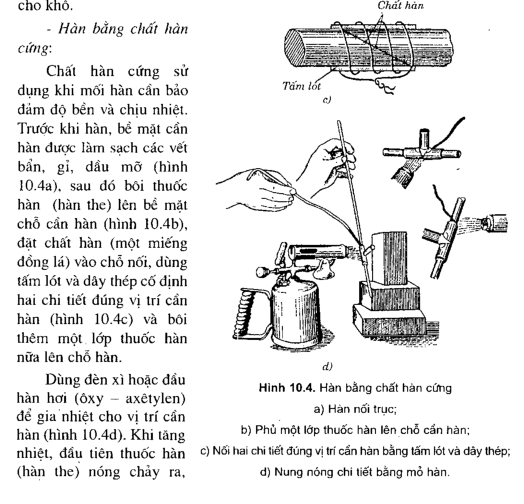

– Khi dùng chất hàn cứng để hàn, sau khi làm sạch bề mặt cần hàn, cố định hai bề mặt cho đúng vị trí cần hàn, bôi thuốc hàn, đặt chất hàn lên chỗ hàn rồi tăng nhiệt (bảng đèn xì, đầu hàn hơi ôxy – axêtyỉen…) cho đến khi chất hàn chảy ra, điền kín vào chỗ cần hàn. Sau khi hàn xong để chỗ hàn đó nguội dần.

2. Dụng cụ dùng khi hàn

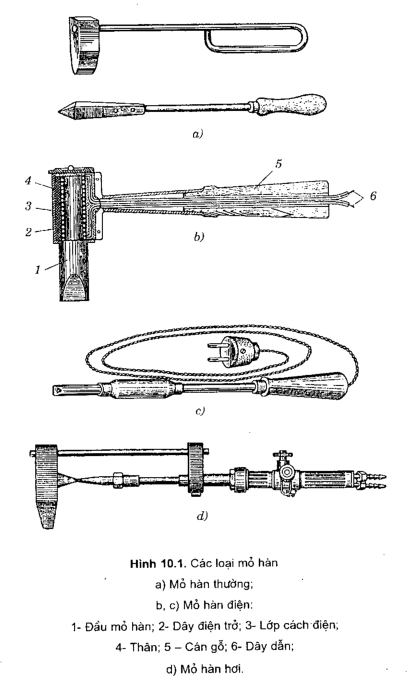

– Mỏ hàn: Mỏ hàn là dụng cụ chính dùng để hàn, dùng để nung nóng chỗ hàn và làm cho chất hàn nóng chảy bám vào chỗ cần hàn.

Tuỳ theo cách cấp nhiệt nung nóng mỏ hàn có thể chia thành các loại: mỏ hàn thường (nung mỏ hàn trong lò), mỏ hàn điện, mỏ hàn nung bằng xăng, mỏ hàn hơi.

+ Mỏ hàn thường (hình 10.1a) được làm bàng đồng, có hình khối, một đầu vát cạnh, phần chuôi bằng thép có cán gỗ để cách nhiệt. Mỏ hàn bằng đổng thu và giữ nhiệt tốt. Nung nóng đầu mỏ hàn trong lò than, ngọn lửa cho đến khi đạt nhiệt độ cần hàn. Trong khi hàn, đẩu mỏ hàn nguội dần nên nhiệt độ khi hàn không đều, do đó tuỳ theo bề mặt cần hàn, kích thước mối hàn để chọn cỡ to, nhỏ của đầu mỏ hàn cho thích hợp để có thể giữ nhiệt, bảo đảm nhiệt độ khi hàn.

+ Mỏ hàn điện là mỏ hàn được gia nhiệt bằng điện, rất thích hợp khi hàn với chất hàn mềm, bảo đảm nhiệt độ hàn đều (khoảng 400°C), chỗ hàn sạch. Năng suất của mỏ hàn điện cao hơn nhiều so với loại mỏ hàn thường, ngoài ra còn cải thiện điều kiện lao động của người thợ.

Mỏ hàn điện (hình 10.1b) gồm đầu mỏ hàn 1, xung quanh có quấn dây may so (điện trở) 2 nối với nguồn điện qua dây dẫn 6 và bọc bằng lóp cách điện 3 trong thân 4 được lắp với cán gỗ 5.

+ Mỏ hàn hơi (hình 10. 1c) là mỏ hàn dùng hỗn hợp khí ôxy- axêtylen, hỗn hợp khí khi cháy sẽ nung nóng chỏ hàn và chất hàn, loại này thường dùng để hàn với chất hàn cứng.

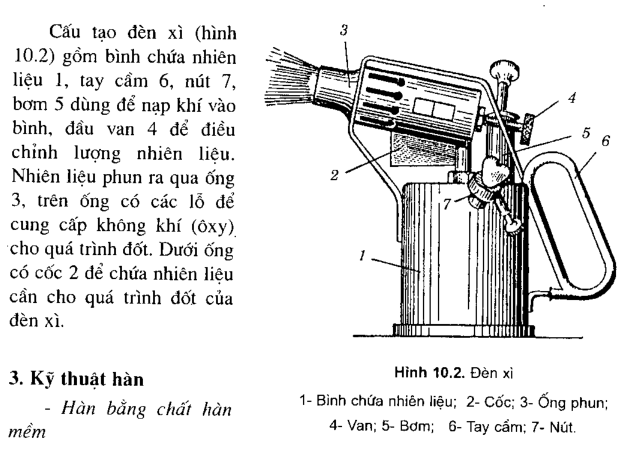

– Đèn xì (đèn khò) là dụng cụ dùng để nung nóng chỗ cần hàn và làm nóng chảy chất hàn. Nhiệt độ của đèn xì có thé tới 1100°c. Đèn xì có nhiều loại tuỳ theo dung tích bình chứa nhiên liệu và loại nhiên liệu (dầu hoả, xăng hoặc cồn).

– Quá trình hàn bằng chất hàn mềm bao gồm: chuẩn bị chi tiết trước khi hàn, hàn và gia công chi tiết sau khi hàn.

– Để bảo đảm chất lượng mối hàn, bề mặt chi tiết trước khi hàn cần phải làm sạch các vết bẩn, gỉ, dầu mỡ bám trên lớp bề mặt. Làm sạch bề mặt bằng giũa, đá mài, bàn chải sắt… rồi dùng giẻ khô lau sạch.

– Hàn bằng chất hàn mểm được chia thành hai loại: hàn dùng axit và không dùng axit. Khi hàn dùng axit thì thuốc hàn là clorua kẽm hoặc axit clohydric (HCl). Clorua kẽm là kẽm hoà tan trong axit clohydric, mỗi đơn vị trọng lượng của kẽm kết hợp với năm đơn vị trọng lượng của axit clohydric cùng với lượng nước tương đương để làm loãng. Trước hết phải pha dung dịch axit, bỏ kẽm vào trong dung dịch, sau khi kẽm đã hoà tan trong axit thì lấy bàn chải để bôi clorua kẽm lên chỗ cần hàn. Khi hàn không có axit thì dùng thuốc hàn không có axit như nhựa thông, stearin… Thuốc hàn được bôi lên bề mặt sau khi đã làm sạch và chuẩn bị bề mặt chi tiết.

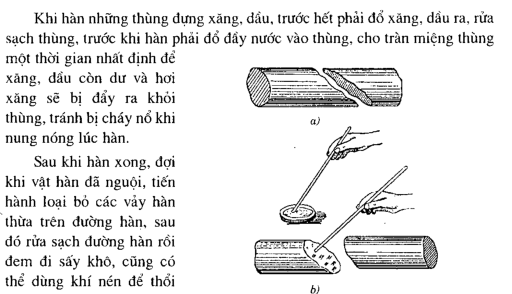

– Người thợ hàn nung nóng mỏ hàn trong lò hoặc bằng ngọn lửa của đèn xì. Nung nóng trước hết phần thân của mỏ hàn (hình 10.3a) đến nhiệt độ cần thiết. Nếu nung quá nhiệt sẽ dẫn đến ôxy hoá bề mặt và làm thiếc thừa bám trên đẩu mỏ hàn cháy. Trong trường hợp đó, phải đem mỏ hàn ra ngoài cho nguội, sau đó kẹp trên êtô, dùng giũa làm sạch hết vết cháy trên bề mặt mỏ hàn rồi mới đưa vào nung nóng tiếp tục (hình 10.3b).

– Khi nung đạt tới nhiệt độ cần thiết, lấy mỏ hàn ra, đưa đầu mỏ hàn vào trong clorua kẽm (thuốc hàn) để làm sạch bề mặt bị ôxy hóa (hình 10.3c) và lấy khoảng 1-2 giọt thiếc (hình 10.3d), rồi đưa đi đưa lại đầu mỏ hàn trên miếng clorua amôni (hình 10.3đ) đến khi nào trên mỏ hàn bám và dàn thành một lớp thiếc hàn đều là được. Sau đó đặt mỏ hàn vào chỗ cần hàn, để một lát cho bề mặt chỗ đó nóng lên và đưa thiếc hàn vào chỗ cần hàn, dịch chuyển chậm và đều mỏ hàn, lúc đó thiếc hàn sẽ chảy ra và điền kín khe hở giữa các bề mặt tạo thành đường hàn (hình 10.3e). Nếu như thiếc hàn chưa chảy đều trên suốt đường hàn thì phải bôi thuốc hàn thêm một lần nữa vào những chỗ khuyết và hàn lại.

sau đó chất hàn cứng mới chảy và bám đều trên bề mặt cần hàn. Khi đó lắt lửa đầu hàn, để cho chi tiết nguội dần trong không khí và khi nhiệt độ còn khoảng 80 — 100°c mới nhúng vào nước cho nguội hẳn. Làm nguội như vậy sẽ nâng cao độ bền mối ghép và giảm bớt hiện tượng tạo xỉ trên bể mật hàn. Cuối cùng làm sạch bề mặt và loại bỏ các vẩy hàn thừa trên bề mặt.

10.3. QUY ĐỊNH AN TOÀN KỸ THUẬT KHI MẠ, HÀN THIẾC

– Khi thao tác hàn, mạ thiếc cần bảo đảm các quy định về an toàn lao động và quy tắc vệ sinh lao động.

– Khi dùng axit để tẩy rửa bề mặt hàn thì phải dùng phễu, ống hút. Axit phải đựng trong bình thuỷ tinh, có nút đậy, đặt xa những nơi có thể dễ bốc cháy và không bị va chạm gây sứt, vỡ.

– Khi vận chuyển bình đựng axit cần dùng sọt bằng tre bọc bên ngoài và lót rơm rạ xung quanh bình chứa axit.

– Khi mạ thiếc hoặc hàn thiếc, không được để gần những vật liệu dễ bốc lửa và dễ cháy (khoảng cách an toàn với những vật liệu này là 5 mét). Người thợ khi thao tác phải đeo kính che mặt đề phòng chất hàn nóng chảy, bắn ra gây bỏng.

– Khi dùng đèn xì, chỉ rót nhiên liệu vào khi đèn đã nguội, không bơm nhiều hơi khi đèn còn nóng. Sau khi làm việc cần tháo hết không khí trong đèn ra.

– Khi dùng hơi hàn (ôxỵ – axêtylen) cần điều chỉnh hỗn hợp khí hàn đúng quy định để cho ngọn lửa hàn phù hợp.

– Khi dùng mỏ hàn điện cần bảo đảm mỏ hàn được cách điện tốt. Người thợ hàn phải đi giày cao su hoặc đứng trên tấm đệm cao su, khi hàn không nên để mỏ hàn quá nóng.