KỸ THUẬT SẤY CÁC LOẠI RAU QUẢ

3.5.1 Ý nghĩa:

– bảo quản hiệu quả

– hạn chế tổn thất sau thu hoạch

– sử dụng thuận tiện

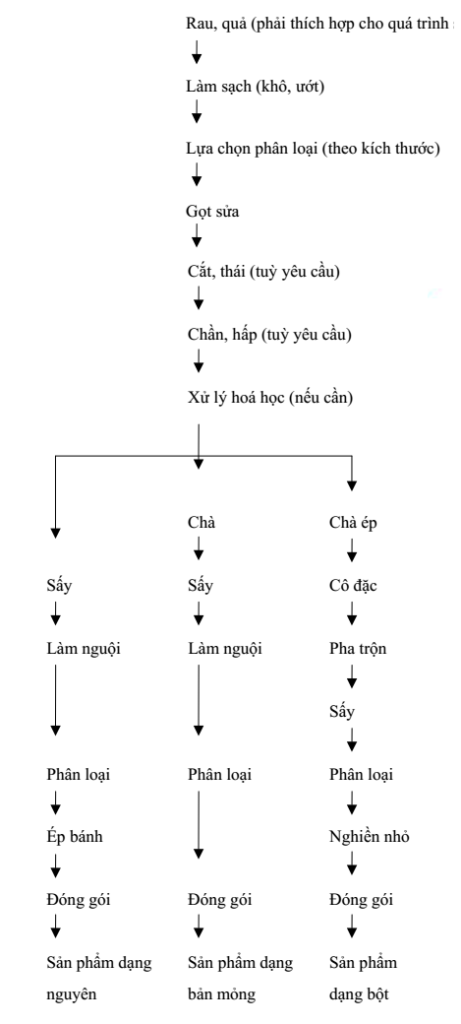

3.5.2 Sơ đồ công nghệ sấy rau quả

3.5.3 Các nhân tố chính ảnh hưởng đến hiệu quả sấy

3.5.3.1 Chần, hấp

– biến đổi hoá lý có lợi cho sự thoát nước khi sấy:

+ Môi trường tế bào = hệ keo phức tạp. Dưới tác dụng nhiệt, trạng thái keo biến đổi, mô thực vật mềm ra, tế bào trương nở, không khí thoát ra, chất nguyên sinh đông tụ tách ra khỏi màng tế bào, làm độ thấm hút của màng tế bào tăng lên. Do vậy khi sấy nước thoát ra dễ hơn. Chần hấp còm làm giảm độ hút ẩm của rau quả khô.

+ Rau quả giàu gluxit: làm tăng độ xốp.

+ Rau quả có lớp sáp mỏng: làm mất lớp sáp, tạo ra vết nứt nhỏ trên bề mặt.

– tiêu diệt vi sinh vật

– vô hoạt hoá hệ thống enzym:

+ các enzym quan trọng: peroxidaza, poliphenoloxidaza, tirozinaza, ascobinaza, amilaza, photphorilaza, photphoglucomataza. Trong đó peroxidaza bền nhiệt nhất, cần gia nhiệt trên 75oC để vô hoạt hoá.

3.5.3.2 Xử lý hoá chất

– Axit xitric: kìm hãm sự biến màu không do enzym.

– Axit sunfurơ, muối sunphít: có tính khử mạnh, tác dụng với nhóm hoạt động của enzym oxy hoá (ascobinaza, peroxidaza), làm chậm các phát ứng sẩm màu. Ngăn ngừa sự tạo thành melanoidin. Ổn định vitamin C.Hàm lượng tối thiểu để có tác dụng: 0.02 %.

– Chất tạo nhũ tương (monostearat glyxerin, albumin): ứng dụng trong kỹ thuật sấy màng bọt, tăng chất lượng sản phẩm sấy.

– CaCl2: làm chậm lại quá trình sẩm màu, ngăn ngừa hiện tượng nhũn trong quá trình nấu chín, cải thiện tốc độ hồi nguyên và tăng độ cứng của sản phẩm hồi nguyên (tạo phức pectat canxi)

3.5.3.3 Các thông số của quá trình sấy

– Nhiệt độ sấy: nhiệt độ cao – tốc độ sấy nhanh <> chất lượng sản phẩm. Rau quả chịu nhiệt kém: trong môi trường ẩm, khi t>60 oC, protein biến tính; trên 90 oC fructoza bị caramen hoá. Nhiệt độ cao hơn nửa: cháy. Vì vậy nhiệt độ sấy phải ôn hoà. Tuỳ nguyên liệu, to không quá 80-90 oC, nhiệt độ tác nhân sấy không quá 100 oC. Nếu thời gian sấy ngắn (sấy trục lăn, sấy phun) nhiệt độ sấy có thể 150 oC. Chất lượng sản phẩm còn phụ thuộc tốc độ tăng nhiệt. Tốc độ cao làm bề mặt rắn lại, ngăn cản sự thoát ẩm. Tốc độ chậm, cường độ thoát ẩm yếu.

– Cách sắp xếp vật liệu sấy: nếu không phù hợp, lưu thông không khí kém, nhiệt không đồng đều.

– Độ ẩm tương đối của không khí: ẩm không khí thấp, khả năng hút ẩm càng cao. Đối với sấy buồng hay hầm, độ ẩm không khí vào là 10-30 %, độ ẩm ra 40-60 %. Đối với sấy phun, độ ẩm tương ứng là 5-10 % và 20-40 %. Nếu ẩm vào quá thấp làm rau quả bị nứt hoặc tạo ra vỏ khô trên bề mặt, nếu cao quá làm giảm tốc độ sấy. Nếu không khí ra khỏi thiết bị có ẩm thấp, tốn năng lượng. Điều chỉnh độ ẩm không khí bằng cách điều chỉnh nhiệt độ không khí vào, tốc độ lưu thông và lượng vật liệu ẩm.

– Sự lưu thông của không khí: ở giai đoạn đầu cần tốc độ gió lớn hơn. Tốc độ gió thường dùng: 0.4-4 m/s. Đối với sấy phun, v=150 m/s. Độ dày của lớp sấy

3.5.4 Kỹ thuật sấy một số loại rau

3.5.4.1 Khoai tây sấy:

Ở các nước ôn đới, khoai tây sấy chiếm 80 % sản lượng rau quả sấy và được dùng chủ yếu để nấu súp. Ở Việt Nam ta, khoai tây được trồng chủ yếu vào vụ đông. Nó được dùng một phần thay thế lương thực, lại vừa sử dụng như một loại rau. Với sản lượng tương đối lớn và ngày càng tăng, chắc chắn sẽ là thứ nguyên liệu chính của ngành công nghiệp sấy rau quả.

Dạng sản phẩm: dạng thái lát, dạng khối vuông, hạt nhỏ, dạng bột. Yêu cầu về nguyên liệu: Những chủng loại khoai tây có hàm lượng rắn cao và đường khử thấp thích hợp hợp cho quá trình sấy hơn.

Quá trình chuẩn bị trước khi sấy:

Khoai tây được rửa nước, gọt vỏ, cắt và kiểm tra trước khi thái mỏng, cắt khối vuông hoặc bằng các phương pháp làm giảm kích thước khác. Để sản xuất sản phẩm sấy dạng khối vuông, những củ khoai tây cắt đôi được cho vào các máy cắt thành khối vuông có thể điều chỉnh được để tạo kích thước mẫu theo yêu cầu. Các dao cắt cần giữ sạch và bén để tránh làm hư hại mẫu khoai tây.

Các mẫu khoai tây sau đó được chần hấp để vô hoạt hoá các enzym có thể xúc tác quá trình làm sẫm màu các vết cắt khoai tây hoặc quá trình thuỷ phân lipit mà có thể dẫn đến sự hư hỏng về mùi vị trong quá trình bảo quản sản phẩm sấy. Quá trình chần hấp có thể thực hiện trong nước hoặc hơi ở nhiệt độ trong khoảng 93-100 oC từ 2-12 phút.

Sau khi chần hấp xong, cần phun nước các mẫu khoai tây ngay lập tức để rửa tinh bột bị hồ hoá trên bề mặt. Sau đó chúng có thể được xử lý bằng sunphit. SO2 bảo vệ sản phẩm khỏi bị sẩm màu phi enzym và khỏi bị cháy khi sấy. Do đó nó cho phép sử dụng nhiệt độ cao hơn so với khoai tây không qua xử lý. Sunphit được phun vào các khối vuông khoai tây ở dạng hỗn hợp sunphit natri và bisunphit natri tỷ lệ 50:50 hoặc nhúng khoai tây trong dung dịch tương tự. Sản phẩm chứa 200-600 ppm sunphit, tính theo SO2. Xử lý khoai tây chần hấp bằng muối canxi có thể làm chậm lại quá trình sẩm màu, ngăn ngừa hiện tượng nhũn trong quá trình nấu chín, cải thiện tốc độ hồi nguyên và tăng độ cứng của sản phẩm hồi nguyên. Để thực hiện điều này người ta cho thêm clorua canxi vào dung dịch sunphit nói trên.

Kỹ thuật sấy:

Thiết bị: buồng sấy, hầm sấy hoặc sấy băng chuyền, trong đó sấy băng chuyền được sử dụng rộng rãi nhất. Phương pháp sấy băng chuyền 2 cấp thường được sử dụng, trong có các mẫu khoai tây được sấy khô một phần được chuyển và phân bố lại lên băng chuyền thứ hai. Thiết bị sấy tầng sôi cũng được sử dụng để sấy khoai tây dạng khối vuông.

Chế độ sấy: Nhiệt độ của không khí vào ở đầu ướt của máy sấy có thể cao đến 135 oC , trong khi vào đầu khô của sản phẩm khoảng 60-73 oC. Quá trình sấy có thể kết thúc đến độ ẩm xuống 8 % hoặc thấp hơn trong máy sấy thùng với nhiệt độ không khí khoảng 38- 60 oC. Tổng cộng thời gian sấy có thể từ 10-14 h. Ở những máy sấy hiện đại, quá trình sấy được hoàn thành ở phần cuối của băng chuyền sấy với thời gian sấy 6-8 giờ. Sau khi sấy, trước khi bao gói, các mẫu khoai tây sấy được phân loại bằng sàn và những mẫu hư hỏng về màu sắc được loại bỏ nhờ vào thiết bị phân loại màu sắc quang điện.

3.5.4.2 Bắp cải sấy:

Trong bắp cải sấy có: 12 % nước, 15% protit, 1,4 % lipit, 48,1 % gluxit (đường chiếm 42,5 %), 14 % xeluloza, 1,5 % axit và 8 % tro.

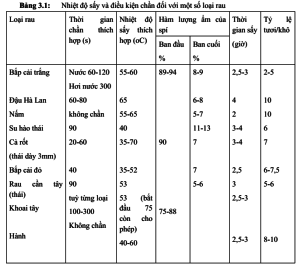

Chọn bắp cải chắc, nặng, lá dày, tươi. Sau khi bốc bỏ lá già, sâu bệnh và lõi, đem rửa và thái thành sợi rộng 3-5 mm, rồi chần bằng hơi nước hay trong nước ở nhiệt độ không dưới 90 oC trong thời gian 2-3 phút. Bắp cải sau khi chần đưa đi sấy ngay không cần làm nguội. Đôi khi người ta chần trong dung dịch 0,1 % bisunfit natri. Ở thiết bị sấy đường hầm, nhiệt độ sấy ban đầu là 82 oC sau đó giảm xuống 63 oC. Nếu sấy ở thiết bị sấy băng tải thì áp dụng chế độ sấy như sau:

Với các điều kiện sau:

– Độ ẩm không khí ra khỏi thiết bị: 35-37%

– Thời gian sấy chung: 160-235 phút

– Độ ẩm cuối của sản phẩm: 7-9 %

3.5.4.3 Súp lơ sấy:

Súp lơ sấy khô chứa 14 % nước, 30% protit, 3 % lipit, 36 % đường, 62 % xeluloza, 1 % axit và 6,8 % tro. Dùng xúp lơ tươi tốt, đường kính không dưới 8 cm, chưa có nhánh phát triển. Trước khi sấy cắt bỏ lá, tách từng nhánh, rửa sạch và chần hơi nước từ 1-2 phút, rồi làm nguội đến nhiệt độ 35 oC. Sấy súp lơ ở nhiệt độ 70-71 oC, nếu nhiệt độ cao hơn dễ làm cho súp lơ có màu vàng nâu không thích hợp. Độ ẩm cuối cùng của sản phẩm từ 10-12 %.

3.5.4.4 Cà rốt sấy

Cà rốt sấy khô khá giàu vitamin: C, B1, B2, PP và đặc biệt là tiền vitamin A. Thành phần hoá học của cà rốt sấy khô gồm: 14 % nước, 9,2 % protit, 1,5 % lipit, 48 % đường, 10,4 % tinh bột, 9,6 % xeluloza, 2 % axit, 5,3 % tro. Chọn cà rốt màu đỏ, củ to và lõi nhỏ. Sau khi rửa sạch chần trong nước ở nhiệt độ 87-88 oC trong thời gian 6-8 phút rửa lại để loại bỏ vỏ và sunfit hóa bằng dung dịch SO2 có nồng độ 0,2-1 %.

Cà rốt đã sunfit hóa được thái thành lát, phơi hay quân cờ rồi sấy ở nhiệt độ 70- 71oC đến độ ẩm cuối cùng của sản phẩm là 12-14 %. Để bảo quản lâu có thể sấy đến độ ẩm cuối từ 5-7 %, nhưng sau khi sấy, sản phẩm phải đóng gói vào bao bì kín. Củ cải và su hào sấy tiến hành tương tự như cà rốt.

3.5.4.5 Hành, tỏi sấy

Hành, tỏi là các loại gia vị, nên hàm lượng các loại tinh dầu của chúng đóng vai trò quan trọng trong giá trị dinh dưỡng của hành tỏi khô. Trong hành, tỏi khô tinh dầu chiếm chiếm khoảng 0,033-0,055 %.

Thành phần hoá học của hành tây khô gồm: 14 % nước, 16 % protit, 2,8 % lipit, 47,8 % gluxit, 8,6 % xeluloza, 2 % axit, 8,8 % tro.Hành tỏi sau khi cắt bỏ rễ, lá, được đem rửa sạch rồi thái thành lát mỏng 3-5 mm. Để tránh tổn thất lượng tinh dầu người ta không cần chần. Ở thiết bị sấy đường hầm thì nhiệt độ sấy ban đầu là 70 oC sau đó, giảm xuống 57oC. Với tỏi duy trì nhiệt độ cố định ở 60 oC.

3.5.4.6 Ớt sấy

Chọn ớt chín đều không còn mảng xanh, không rụng cuống, không sâu bệnh, cùng loại, cùng phẩm chất. Sau khi rửa sạch (thường dùng máy rửa thổi khí) để ráo nước rồi đưa đi thái (dùng máy thái) thành khoanh có chiều rộng từ 0,5-1 cm (trong quá trình thái phần lớn hột được tách ra). Ớt sau khi thái được cho vào khay sấy (khay thường bằng nhôm, đục lỗ) đưa đi sấy.

Nếu sấy bằng thiết bị sấy đường hầm thường sấy làm hai giai đoạn: gia đoạn 1 sấy cùng chiều, nhiệt độ lớn nhất của dòng không khí cùng chiều vào hầm từ 80-100 oC và dòng ngược chiều là 80 oC, tốc độ của dòng không khí xuôi chiều từ 3-5 m/s và dòng ngược chiều 1-2 m/s.

Nếu sấy bằng phòng sấy có thể sấy ở nhiệt độ từ 73-75 oC cho đến khi ngót 50 % khối lượng thì giảm nhiệt độ 62-63 oC. Chú ý trong quá trình sấy không để độ ẩm của không khí sấy quá cao, dễ làm ớt bị thâm đen. Độ ẩm của ớt khô không quá 5 %.

3.5.4.7 Sấy các loại rau mùi

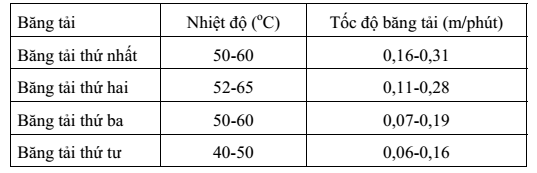

Rau mùi gồm nhiều loại khác nhau: thìa lìa, nguyệt quế, rau mùi, rau húng …Rau mùi kể từ khi thu hoạch cho đến khi đưa đi sấy không quá 15 giờ. Qúa trình công nghệ tiến hành qua các giai đoạn sau: kiểm tra, rửa, để ráo nước, sấy, phân loại và bao gói. Nếu sấy bằng thiết bị băng chuyền thì theo chế độ sấy sau:

Chiều dày của lớp nguyên liệu trên băng thứ I được biểu thị bằng mật độ riêng của nguyên liệu trên băng tải, nằm trong khoảng từ 3-4 kg/m2.

Lượng nguyên liệu đi vào sấy 0,9 kg/phút.

Tiêu tốn không khí: 5000m3/h

Độ ẩm tương đối của không khí sấy từ 40-45 %, thời gian sấy đến độ ẩm cuối cùng 13-14 % là 140 phút.

Để bảo quản lâu người ta có thể sấy đến độ ẩm cuối từ 6-8 %.

3.5.4.8 Nấm sấy

Nấm sấy là mặt hàng trao đổi chính của nấm, đặc biệt là nấm hương. Trong nấm khô hàm lượng ẩm trung bình 12-14 %, protit 27-30 %, lipit 8-9 %, chất khoáng 9-10 %, ngoài ra còn có các vitamin nhóm B, C, C và PP. Sau khi cắt gốc, phân loại kích thước, đem rửa rồi chần bằng hơi nước ở nhiệt độ 100 oC trong 2-3 phút, làm nguội rồi xếp vào khay để sấy. Sấy nầm ở nhiệt độ 50-70 oC đến độ ẩm cuối cùng từ 13-15 %. Nếu thổi không khí sấy song song và cùng chiều với chiều chuyển động của sản phẩm trong hầm sấy thì nhiệt độ sấy ban đầu là 88 oC và sau đó 65 oC. Nếu thổi ngược chiều thì nhiệt độ ban đầu là 62-65 oC và lúc cuối là 35-40 oC, độ ẩm cuối của sản phẩm có thể tới 4 %. Sau khi sấy, để nguội đem phân loại theo độ nguyên vẹn và kích cỡ rồi bao gói. Nấm khô loại 1 có kích thước vừa phải, nguyên vẹn, không bị cháy. Những nấm gãy đôi, gãy ba thuộc loại II. Nấm gãy vụn hơn, đem cắt nhỏ hoặc tán vụn thành bột để chế biến súp nấm.

3.5.4.9 Bột cà chua:

Ứng dụng: chế biến nước giải khát, vừa dùng làm thức ăn. Yêu cầu nguyên liệu: cà chua có độ khô cao (7-8 %) ít hạt hay không hạt để có hiệu suất thu hồi cao.

Quy trình chuẩn bị:Cà chua chín sau khi rửa và kiểm tra, được xé nhỏ, nâng lên nhiệt độ 85 oC rồi chà, qua hệ thống rây có đường kính 5,0 mm; 1,5 mm; 0,75 mm. Purê cà chua thu được đem cô đặc đến độ khô 14-16 %. Sau đó trộn với 0,5-1,5 % tinh bột khoai tây, nâng nhiệt độ lên 70-75 oC và đưa đi sấy.

Kỹ thuật sấy:

– Sấy trục lăn: khe hở giữa hai trục là 0,05 mm, áp suất hơi 2-3 at và tốc độ sấy sao cho thời gian sấy là 25-45 giây.

– Sấy chân không: độ dày của lớp cà chua 0,1-0,3 mm, số vòng quay của trục là 1,5-2 vòng/phút, áp suất hơi 1,5 at, áp suất trong buồng sấy là 40 mmHg, nhiệt độ của lớp cà chua không quá 45 oC, hàm lượng chất khô ban đầu không quá 30 %, hàm lượng chất khô của sản phẩm 95 %.

– Sấy phun: tốc độ đĩa hoặc vòi phun 130 m/s, nhiệt độ tác nhân sấy 160-180 oC, nhiệt độ không khí ở khu vực bay hơi 70-75 oC, độ ẩm không khí khi ra khỏi thiết bị sấy là 30-35 %. Bột cà chua khi ra khỏi thiết bị sấy có nhiệt độ gần bằng nhiệt độ không khí thải khoảng 60 oC Để tránh các phản ứng làm giảm chất lượng của sản phẩm phải hạ nhanh nhiệt độ bột cà chua xuống 20-30 oC.

3.5.5 Sấy các loại quả

3.5.5.1 Chuối sấy

Nguyên liệu: thường được chế biến từ các loại chuối tiêu, chuối bom, ở một số nước sử dụng chuối tây.Chuối phải thật chín, tươi tốt. Vỏ phải dễ bóc có màu vàng hoàn toàn) đến vàng có chấm nâu. Ruột chuối mềm nhưng không nhũn, không bị chát. Ở độ chín này hàm lượng tinh bột và poliphenol thấp, làm cho sản phẩm có màu sắc, hương vị tốt.

Chuẩn bị:

– phân loại theo kích thước và độ chín

– rửa sạch và bóc vỏ

– xử lý ruột chuối bằng hoá chất như canxi clorua (2-4 %), natri cacbonat (5 %), thioure và alylthioure, nhưng hiệu quả nhất là sunfit hoá học bằng phuong pháp khô hoặc bằng phương pháp ướt. Khi sunfit hoá người ta nhúng ruột chuối vào dung dịch có hàm lượng SO2 tự do từ 0,2 – 1 % trong 5-20 phút.

-Xếp vào khay tre hoặc khay nhôm đục lỗ để ráo nước và đưa đi sấy.

Kỹ thuật sấy:

Thiết bị sấy: phòng sấy, hầm sấy, sấy băng chuyền.

Chế độ sấy:

Nhiệt độ đầu tiên là 95-100 oC trong 1-2 giờ để diệt enzim trong chuối. Sau đó hạ xuống 80-85 oC cho đến hết giai đoạn vận tốc sấy không đổi. Khi độ ẩm của chuối còn lại 30-40 % thì giảm nhiệt độ tác nhân sấy xuống 60-65 oC cho đến khi kết thúc. Tốc độ gió khoảng 0,4-0,6 % m/s.

Lưu ý: cần đảm bảo lưu thông không khí tốt. Đối với sấy buồng thủ công, phải đảo vị trí các khay trên các tầng sấy để chuối được khô đều. Các khay bị ngưng tụ hơi nước phải đưa ra ngoài, dùng quạt gió làm bốc hết hơi nước đọng trên sản phẩm rồi mới cho vào sấy lại. Chuối đã khô, độ ẩm còn 18-20 % thì ngừng phơi, sấy và để nguội phân loại và đóng gói. Có thể bao gói rời từng quả hoặc ép nhẹ trong khuôn thành bánh 100 g, 200g và bao lại bằng xenlofan.

3.5.5.2 Dứa sấy

Trong các loại dứa thì dứa Hoàng hậu cho sản phẩm có chất lượng cao vì không chua gắt và độ chắc vừa phải. Độ chín của nguyên liệu thích hợp nhất thể hiện ở chổ số mắt chín vàng không quá 1/3. Có thể dùng các loại dứa khác nhau với độ chín từ mở mắt hoàn toàn đến chín vàng 1/2. Có thể dùng các khoanh, miếng loại ra trong chế biến dứa hộp, nhưng sản phẩm có chất lượng thấp hơn. Sau khi phân loại theo kích thước và độ chín, dứa được gọt vỏ, rửa sạch, đột lõi và cắt khoanh dày 9-10 mm. Để chóng phản ứng tạo ra melanoidin, nhúng dứa trong dung dịch natri metabisunfit 2 %. Sấy dứa ở nhiệt độ không cao lắm. Nếu sấy ở hầm thì nhiệt độ sấy lúc đầu là 63 oC và sau đó nâng lên 65-68 oC. Độ ẩm của sản phẩm là 16-18 %.

3.5.5.3 Đu đủ sấy

Chọn đu đủ chín nhưng còn cứng đem gọt vỏ, bổ tư rồi bỏ hột. Sau đó cắt thành miếng ngang dày 1 cm xếp vào khay và đưa đi sấy. Đầu tiên sấy ở nhiệt độ 93 oC trong một giờ. Sau đó hạ xuống 68 oC cho đến khi độ ẩm của sản phẩm là 6 % thì dừng lại.

3.5.5.4 Ổi sấy:

Ở Ấn độ, ổi cũng được sấy. Chọn giống ổi to, cùi dày, ruột ít, chín mềm nhưng chưa nhũn. Dùng dao không gỉ bổ quả ổi làm tư, bỏ ruột, sunfit hóa trong dung dịch natri metabisunfit 2 % trong 20 phút. Sau đó sấy theo chế độ: nhiệt độ sấy 65 oC, không khí 25 % và vận tốc không khí v=3m/s. Độ ẩm cuối cùng của sản phẩm là 6 %.

3.5.5.5 Xoài sấy

Xoài ương sau khi gọt vỏ, vỏ hạt, được ngâm vào xi rô 30 % trong 2 giờ rồi xếp vào khay. Người ta sunfit hoá xoài bằng cách xông lưu huỳnh trong 1-2 giờ. Nhiệt độ sấy là 65 oC, độ ẩm sản phẩm là 18 %.

3.5.5.6 Vải, nhãn, sấy

Vải, nhãn được sấy ở dạng nguyên quả, chưa bóc vỏ. Người ta dùng vải thiều hay vải lai thiều, nhãn cùi dày để sấy. Nhiệt độ sấy trong khoảng 70-80 oC, độ ẩm cuối cùng của sản phẩm sấy là 18 oC. Để chống phản ứng tạo màu nâu đen cần xông lưư huỳnh cho vải, nhãn trước khi sấy. Để có cùi vải, cùi nhãn khô, sau khi sấy đem bóc vỏ, bỏ hạt và có thể sấy thêm ở nhiệt độ 60-70 oC trong 2-4 giờ, độ ẩm của sản phẩm 14-16 %. Cùi nhãn (long nhãn) là một vị thuốc nam có tác dụng an thần, bổ máu.

3.5.5.7 Mận sấy

Trong mận sấy có 25 % nước, 2,3 % protit, 65,1 % gluxit, trong đó đường chiếm 50 %, 3,5 % xeluloza và 2,5 % tro.

Chọn loại mận không chát, quả to, hạt nhỏ. Sau khi phân loại thành hai cỡ to và nhỏ, đem rửa bằng hoa sen và chần trong dung dịch xút 1 % trong 10-20 giây, sau đó tráng lại trong nước luân lưu hay dưới hoa sen. Sấy mận đã xử lý ở 50-55 oC trong 4-5 giờ rồi 80-90 oC trong 20 giờ. Để bề mặt quả mận khô, láng bóng, trước khi ngừng sấy, nâng nhiệt độ lên 100 oC trong 10-15 phút. Khi ấy một bộ phận đường ở lớp bề mặt sẽ caramen hoá. Độ ẩm cuối cùng của sản phẩm là 25 %.

3.5.5.8 Mơ sấy

Trong thành phần của mơ sấy có 19 % nước, 5,2 % protit, 55 % đường, 11,4 % các chất gluxit, 3,2 % xeluloza, 2% axit và 4,2 % tro. Mơ đã chín vàng nhưng chưa mềm, chần trong nước 95-98oC trong 2-4 phút rồi sunfit hoá. Mơ có thể sấy nguyên quả hoặc tách hạt. Nhiệt độ sấy ban đầu là 75-80 oC sau giảm xuống 60 oC, nếu sấy ở nhiệt độ cao hơn.mơ sẽ thẩm màu. Độ ẩm cuối là 18-20 %.

3.5.6 Sản xuất bột rau quả

3.5.6.1 Bột chuối

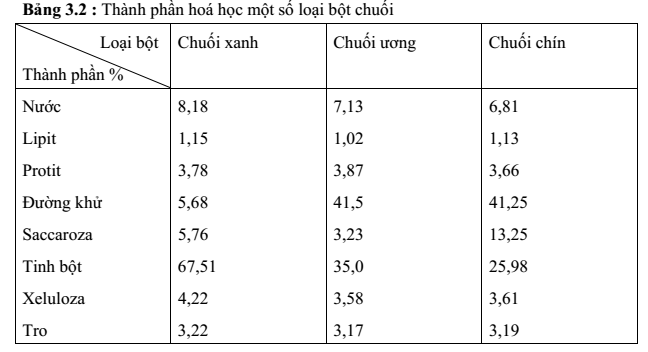

Bột chuối chín thường dùng làm đồ uống với ca cao, sô cô la, sữa bột, làm thức ăn cho trẻ em chữa bệnh rối loạn tiêu hoá. Còn bột chuối xanh thường được dùng như một thứ bột lương thực. Thành phần hoá học của bột chuối như sau:

Bột chuối nói ở đây là bột chuối chín, chế biến từ các loại chuối tiêu, chuối GrosMichel, có độ chín ương đến chín hoàn toàn. Sau khi rửa, bóc vỏ, chuối được chà mịn thành purê, bổ sung 0,5 % natri metabisunfit rồi đồng hoá. Từ đây chuối được sấy theo 3 phương pháp:

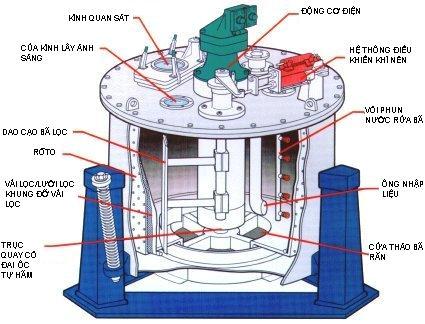

Nếu sấy ở thiết bị trục lăn thì purê chuối được phết lên mặt trục với khe hở giữa hai trục là 0,1 mm; nhiệt độ không khí nóng trong trục 170-174 oC còn ở sản phẩm không quá 93 oC. Tốc độ quay của trục 4-5 vòng/phút. Thời gian sấy là 15-20 giây, độ ẩm của sản phẩm 7-12 %. Muốn có sản phẩm khô hơn sấy ở tủ sấy với nhiệt độ 60-70oC. Sản phẩm thu được đem nghiền nhỏ. Khi sấy phun, purê chuối được trộn với tinh bột khoai tây với tỷ lệ 2,5-3 % rồi được bơm chuyển đến bộ phận phun tia của thiết bị sấy phun với vận tốc từ 130-150 m/s. Không khí sấy có nhiệt độ từ 130-140 oC đi từ dưới lên làm khô các hạt purê chuối khô trong chốc lát không khí ra khỏi thiết bị sấy có nhiệt độ 70-75 oC, ra khỏi xyclon có nhiệt độ 30-35 oC.

Trong phương pháp sấy màng (bọt), purê chuối được trộn với chất ổn định là lòng trắng trứng với tỷ lệ 1 %, để ở nhiệt độ lạnh một thời gian rồi đánh thành bọt. Phết bột chuối lên khay, sấy ở nhiệt độ 70-75 oC trong 30-45 phút. Sau khi làm nguội, tán nhỏ thì thu được bột chuối. Bột chuối sấy theo phương pháp phun và màng (bọt), khi phục hồi cho hương vị,

màu sắc tốt hơn khi sấy ở thiết bị trục lăn. Ưu điểm của thiết bị sấy trục lăn ít tổn thất sản

phẩm. Bột chuối rất háo nước, vì vậy cần phải đóng gói trong bao bì kín, độ ẩm của không khí trong phòng đóng gói không quá 40%. Bột chuối có hương thơm, vị ngọt, màu vàng ngà, khi phục hồi trong nước cho purê tương tự như purê chuối tươi.

3.5.6.2 Bột cam

Sản xuất từ nước cam:

– sấy nước cam cô đặc trong chân không.

– bổ sung chất độn vào nước cam đậm đặc trước khi sấy, thường là xi rô ngô, pectin và dextrin. Nước cam được đưa di sấy phải chứa 75 % đường tính theo chất khô.

– Kỹ thuật sấy: rót nước cam vào khay với độ dày của lớp sản phẩm là 1,5 mm, sấy trong điều kiện áp suất thường, nhiệt độ không quá 54 oC trong thời gian 90-100 phút để đạt được độ ẩm cuối là 3 %.

Sản xuất từ pu rê cam:

– pu rê cam có độ khô không dưới 25 % được sấy bằng thiết bị sấy màng bọt. Chất nhủ tương hoá là albumin trứng, mono- hoặc diglyxerit hoặc hỗn hợp của chúng hoặc este của axit béo và đường với tỷ lệ không quá 1 % so với chất khô của sản phẩm sấy. Khi sấy, chất thơm của cam bị tổn thất, có thể bổ sung hỗn hợp xocbitol-tinh dầu cam vào bột cam lúc đóng gói sao cho lượng tinh dầu trong nước giải khát là 0,006-0,01 %. Cách tiến hành: sấy xocbitol, một chất lỏng có công thức tổng quát C6H14O6 ở 200 oC để thoát bớt ẩm, sau đó để nguội đến 90 oC rồi rót 10 % tinh dầu vỏ cam ép vào. Lúc ấy tạo ra kết tủa trong hỗn hợp, lọc lấy kết tủa hợp thành bởi xocbitol và tinh dầu cam, tán nhỏ kết tủa và trộn vào bột cam. Để bảo quản tốt, trong bao bì cần có chất hút ẩm (như vôi bột chẳng hạn) để độ ẩm bột cam không quá 5 %.

3.5.6.3 Bột cà chua

Là dạng bột rau quả phổ biến nhất, vừa dùng để chế biến nước giải khát, vừa dùng làm thức ăn. Bột cà chua có 4 % nước, 12 % chất không hoà tan, 46 % đường khử, 6,8 % axit, 11,8 % protit, 8,7 % chất khoáng, 62 mg% carotenoit. Chọn giống cà chua có độ khô cao (7-8 %) ít hạt hay không hạt để có hiệu suất thu hồi cao. Cà chua chín sau khi rửa và kiểm tra, được xé nhỏ, nâng lên nhiệt độ 85 oC rồi chà, qua hệ thống rây có đường kính 5,0 mm; 1,5 mm; 0,75 mm. Purê cà chua thu được đem cô đặc đến độ khô 14-16 %. Sau đó trộn với 0,5-1,5 % tinh bột khoai tây, nâng nhiệt đoọ lên 70-75 oC và đưa đi sấy.

Ở máy sấy trục lăn, điều chỉnh khe hở giữa hai trục là 0,05 mm áp suất hơi 2-3 at và tốc độ sấy sao cho thời gian sấy là 25-45 giây. Khi sấy bằng máy sấy chân không, thường áp dụng chế độ sau đây: độdày của lớp cà chua 0,1-0,3 mm, số vòng quay của trục là 1,5-2 vòng/phút, áp suất hơi 1,5 at, áp suất trong buồng sấy là 40 mmHg, nhiệt độ của lớp cà chua không quá 45 oC, hàm lượng chất khô ban đầu không quá 30 %, hàm lượng chất khô của sản phẩm 95 %.Trên thiết bị sấy phun, tốc độ đĩa hoặc vòi phun 130 m/s, nhiệt độ tác nhân sấy 160-180 oC, nhiệt độ không khí ở khu vực bay hơi 70-75 oC, độ ẩm không khí khi ra khỏi thiết bị sấy là 30-35 %. Bột cà chua khi ra khỏi thiết bị sấy có nhiệt độ gần bằng nhiệt độ không khí thải khoảng 60 oC Để tránh các phản ứng làm giảm chất lượng của sản phẩm phải hạ nhanh nhiệt độ bột cà chua xuống 20-30 oC.

3.6 KỸ THUẬT SẤY MỘT SỐ NÔNG SẢN KHÁC

3.6.1 SẤY CHÈ

3.6.1.1 Ý nghĩa và mục đích

Sấy khô là giai đoạn quan trọng trong quá trình chế biến chè đen thành bán thành phẩm, vì nó có ảnh hưởng đến chất lượng, màu sắc và mùi vị của chè. Ngừơi ta có thể tóm tắt mục đích và ý nghĩa của sấy chè như sau:

– Giảm độ ẩm của chè đến độ ẩm thích hợp để bảo quản và đóng gói được thuận lợi.

– Dùng nhiệt độ để tiêu diệt các men nhằm đình chỉ quá trình lên men, đồng thời cố định những chất có giá trị dinh dưỡng đã được tạo ra trong quá trình lên men.

– Cố định màu sắc và tạo hình dáng đặc biệt của chè.

– Trong quá trình sấy còn có tác dụng phát huy hương thơm của chè và tạo ra một số chất thơm mới làm tăng chất lượng của chè.

3.6.1.2 Những biến đổi lý hoá xảy ra trong quá trình sấy chè

– Trong quá trình sấy chè, dưới tác dụng của nhiệt độ và sự oxy hoá mà màu đồng đỏ của chè đã lên men chuyển sang màu xẫm, sau đó màu đen bóng, một số chất thơm có mùi táo chín được tạo ra ở giai đoạn lên bị mất đi, thay vào đó là hương thơm đặc biệt của chè đen. Trong quá trình sấy, sợi chè khô và xoăn lại, và trong khi sấy cũng xảy ra biến đổi hoá học mà chủ yếu là quá trình oxy hoá và caramen hoá.

– Ngoài ra cùng với lượng ẩm thoát ra, lượng dầu thơm trong chè cũng bị tổn thất, chủ yếu là các hợp chất thơm dễ bay hơi và các este của dầu thơm.

– Ngoài dầu thơm ra, các hợp chất ni tơ trong đó có cafein cũng giảm đi tuơng đối rõ.

– Trong thời gian sấy, hydropectin giảm đi khoảng 1,59 % trong khi đó protopectin giảm đi 0,77 %, đặc biệt rượu metylic có trong chè lên men thì sau khi sấy hầu như không còn nữa.

– Các vitamin của chè, đặc biệt là vitamin C bị phá huỷ khá nhiều trong quá trình sấy.

– Trong quá trình sấy tuy hàm lượng của glucoza, saccaroza và tinh bột giảm đi không nhiều lắm nhưng những biến đổi của chúng có ý nghĩa quan trọng đối với chất lượng của chè, bởi vì do kết quả của sự caramen hoá mà một phần gluxit bị hoà tan trong quá trình pha, tạo nên những mùi thơm độc đáo của chè khô.

3.6.1.3 Các yếu tố ảnh hưởng đến quá trình sấy

Nhiệt độ sấy:

– Nếu tăng nhiệt độ sấy chè khoảng 140 oC thì sẽ làm tăng vận tốc sấy, đồng thời làm giảm thời gian sấy 40-50 %, như vậy, sẽ giảm được kích thước thiết bị, giảm được giá thành sản xuất thiết bị, mang lại hiệu quả kinh tế về sử dụng nhiên liệu, năng lượng…do đó giảm được giá thành sản xuất. Tuy nhiên đứng về quan điểm chất lượng sản phẩm thì phải kể đến tính chất và chất lượng của chè, nghĩa là phải chọn nhiệt độ sấy thích hợp cho từng giai đoạn sấy và cho từng loại sản phẩm. Nhiệt độ thích hợp của sấy chè đen nằm trong khoảng 80-85 oC. Ở nhiệt độ sấy nhỏ hơn 80 oC có thể do những quá trình sinh hoá có lợi cho chất lượng của chè xảy ra chưa hoàn toàn, còn ở nhiệt độ sấy lớn hơn 85 oC mà chất lượng chè bị giảm là do sự tổn thất (thăng hoa) mạnh mẽ các tinh dầu có trong chè nguyên liệu hoặc sinh ra trong quá trình lên men.

Trong thực tế sản xuất, tuỳ theo điều kiện cụ thể thường người ta căn cứ vào mức độ lên men để quy định nhiệt độ sấy thích hợp. Nếu chè đã lên men đúng mức thì phải dùng nhiệt độ cao để sấy nhanh, ngăn ngừa sự lên men quá mức, làm cho vị của chè nhạt đi. Nếu mức độ lên men chưa đủ nhưng do điều kiện sản xuất yêu cầu phải sấy thì nhiệt độ sấy phải thấp. Đối với chè đen, người ta thường dùng phương pháp sấy hai lần. Ảnh hưởng của không khí (tác nhân sấy)

– Nếu vận tốc của không khí sấy tăng sẽ làm tăng cường độ bốc ẩm, giảm được thời gian sấy. Nhưng nếu vận tốc sấy tăng quá mức sẽ làm cho quá trình khô quá nhanh, gây ảnh hưởng đến hình dáng và chất lượng của chè, đồng thời còn gây tổn thất về hương thơm của chè và ở mức độ nào đó gây tổn thất nhiệt do không khí mang ra ngoài.

– Nếu nhiệt độ sấy không đổi (to=80 oC), mật độ của chè trên băng chuyền sấy cố định (1,5 kg/m2) thì cường độ bốc ẩm của lớp chè sấy phụ thuộc vào vận tốc chuyển động của không khí sấy.

– Trong sản xuất để đảm bảo chất lượng chè, thời gian sấy và năng suất của thiết bị, cũng như tổn thất nhiệt không cần thiết, thường người ta chọn vận tốc chuyển động của không khí sấy trong thiết bị sấy cũng như xuyên qua lớp chè <0,5 m/s. Người ta có thể dùng lưu lượng quạt 16.000m3/h.

Ảnh hưởng của chiều dày lớp chè trên băng chuyền sấy

– Trong sản xuất chè đen, ngay từ giai đoạn vò chè người ta đã phân loại thành hai phần chè to, nhỏ khác nhau. Nói chung phần chè càng nhỏ thì độ non càng cao, thuỷ phần cànglớn, nhưng độ xốp càng kém và ngược lại phần chè to thì già hơn, thuỷ phần ít hơn, độ xốp lớn, cho nên trong qúa trình sấy người ta phải chọn chiều dày thích hợp của lớp chè trên băng chuyền sấy ứng với phần chè khác nhau và ở giai đoạn sấy khác nhau.

– Đứng về mặt sản xuất thi người ta phải đảm bảo chất lượng sản phẩm. Vì vậy trong thực tế sản xuất người ta thường quy định chiều dày của lớp chè trên băng chuyền nh sau:

Sấy lần thứ I: 2,0 – 2,5 kg/m2

Sấy lần thứ II: 3,0 – 4,5 kg/m2

Chú ý: Muốn thay đổi chiều dày lớp chè trên băng chuyền sấy người ta có thể thay đổi chiều dày lớp chè thực tế hoặc thay đổi tốc độ của băng chuyền.

3.6.1.4 Phương pháp sấy

– Đối với sấy chè, hiện nay trong nước ta cũng như trên thế giới thường dùng tác nhân sấy là không khí nóng.

– Với tác nhân không khí, người ta thường chia hai phương pháp sấy: Phương pháp sấy hai lần.Phương pháp sấy một lần.

– Phương pháp sấy hai lần:

+ Lần thứ I: Dùng nhiệt độ sấy từ 90-95 oC, thời gian sấy kéo dài 12-15 phút, sau khi sấy độ ẩm của chè còn lại từ 18-20 %.

+ Lần thứ II: Dùng nhiệt độ sấy từ 80-85 oC thời gian sấy gần như lần I, độ ẩm của sản phẩm sau khi sấy lần thứ II khoảng 3-5 %.

+ Giữa hai lần sấy (sau khi sấy lần I) chè được rải mỏng và làm nguội tự nhiên hoặc cưỡng bức. Mục đích làm cho phần ẩm tiếp tục bốc hơi đi, mặt khác tạo điều kiện phân bố ẩm đồng đều trong sản phẩm tránh hiện tượng ẩm cục bộ “trong ướt ngoài khô”.

– Phương pháp sấy 1 lần: xu hướng hiện nay, trong sản xuất người ta dùng phương pháp sấy một lần, phương pháp này dùng nhiệt độ sấy >120 oC. Ưu điểm của phương pháp này nâng cao được hiệu suất sử dụng của thiết bị sấy, nếu đảm bảo đúng điều kiện kỹ thuật thì chất lượng của sản phẩm vẫn được đảm bảo. Nhược điểm của phương pháp này: khó khống chế điều kiện kỹ thuật trong qúa trình sấy đối với nguyên liệu tươi có chất lựông không đồng đều.

3.6.1.5 Thiết bị sấy chè

Nhưng qua thực tế cũng như lý thuyết người ta thấy thiết bị sấy băng chuyền lậtđảo là thích hợp với sấy chè hơn cả.

Ưu điểm: – làm việc liên tục phù hợp với sản xuất hiện đại.

– dễ dàng khống chế các thông số sấy.

– Có thể khống chế chiều dày của lớp chè trong quá trình sấy dễ dàng

– Độ ẩm trong chè tương đối đồng đều.

Nhược điểm: – kết cấu cũng như chế tạo phức tạp

– đòi hỏi một số kim loại không gỉ.

3.6.2 SẤY THUỐC LÁ

Trong quá trình chế biến thuốc lá, người ta phân biệt hai giai đoạn sấy: sấy thuốc lá tươi và sấy lại. Yêu cầu và mục đích sấy của hai giai đoạn này khác nhau, do đó về thiết bị, chế độ và các điều kiện kỹ thuật sấy cũng phải thay đổi để phù hợp với từng giai đoạn.

Sấy thuốc lá tươi: Sấy thuốc lá tươi là giai đoạn quan trọng nhất trong quá trình chế biến thuốc lá, nó ảnh hưởng nhiều đến chất lượng của thuốc lá.

Trong quá trình sấy thuốc lá tươi người ta thường kết hợp với giai đoạn ủ men thuốc lá, ở giai đoạn này chất lượng của thuốc lá, đặc biệt là hương vị của thuốc lá tăng lên rõ rệt. Vì vậy yêu cầu kỹ thuật của giai đoạn này cần được chú ý.

3.6.2.1 Chọn mẻ thuốc để sấy

Khi chọn cần chú ý các yêu cầu sau:

– Mức độ chín của lá thuốc có ảnh hưởng đến quá trình ủ và sấy, lá xanh nói chung khó ủ hoặc không ủ được. Khi ủ màu xanh sẽ thành màu xám mà không qua màu vàng trung gian. Lá xanh chứa nhiều protit, ít gluxit so với lá chín. Trong quá trình trao đổi chất protit trong lá xanh bị thuỷ phân mạnh hơn và tích luỹ nhiều amoniac nên các mô tá bị chết sớm hơn, tiếp theo trong các mô đã chết các phản ứng oxy hoá phát triển mạnh tạo ra các sản phẩm màu sẫm tối. Vì vậy yêu cầu trong cùng mẻ thuốc sấy phải đảm bảo có cùng độ chín như nhau.

– Vị bộ: Những lá thuốc ở các vị bộ khác nhau có thành phần không giống nhau. Lá ở vị bộ gốc ít chất dinh dưỡng hơn các lá ở vị bộ trên. Do đó trong quá trình ủ chuyển thành màu vàng nhanh chóng hơn, sấy dễ khô hơn. Vì thế trong cùng một mẻ sấy không nên sấy các lá thuốc ở những vị bộ khác nhau.

– Thời gian hái: lá thuốc hái ở những htời gian khác nhau cũng không thể có điều kiện ủ giống nhau được. Nếu sấy chung trong một lò sấy (mẻ sấy) thì những lá hái trước đã đến lúc cần phải sấy khô cố định còn những lá hái sau thì phải tiếp tục ủ thêm. SưÛ khác nhau này không thể xử lý được mà phải hy sinh một trong hai loại. Vì vậy trong cùng một mẻ sấy phải cùng một thời gian hái, thường quy định hái trong một ngày.

– Mức độ lành lặn của lá: lá thuốc đưa vào lò sấy cần được giữ gìn cẩn thận tránh làm dậpnát ở những chỗ dập nát, nước thoát nhanh, mô lá thiếu nước sẽ chết nhanh và quá trình ủ sẽ đình chỉ sớm, clorofin không kịp phân huỷ nên màu xanh của lá vẫn giữ nguyên. Tóm lại trong cùng một lò sấy (mẻ sấy) cần chọn một chủng loại cùng vị bộ, cùng một độ chín và cùng một thời gian hái (trong vòng một ngày đêm)

3.6.2.2 Chuẩn bị lá thuốc để sấy

Lá thuốc đã chín, hái về cần để riêng theo từng vị bộ, tránh nắng gió làm héo. Khi xếp nên xếp thành lớp đứng hơi nghiêng, cuống lá xuống dưới ngọn lá trên. Sau đó chuẩn bị thuốc lá để sấy. Có 3 cách treo thuốc vào lò:

– Xâu dây: dùng dây gai xe dài khoảng 2,5 m, dùng kim dài 50-70 mm luồn qua cuống thuốc lá. Khi xâu lá thuốc vào dây cần để lá nọ cách lá kia khoảng 0,5-1 cm với nguyên tắc lưng đấu lưng, mặt đối mặt để dễ thoát ẩm. Sau đó buộc ép vào sào bằng tre hoặc bằng gỗ, hai đầu sào có khoảng cách từ 10-15 cm không treo thuốc lá để gác lên xà gỗ của lò sấy.

– Buộc dây: dùng dây gai buộc trực tiếp lá thuốc vào sào mà không xâu qua cuống lá như trường hợp trên. Mỗi nút buộc hai lá to, lá vừa 3 lá, lá nhỏ 4-5 lá. Nguyên tắc buộc cũng giống như xâu (nghĩa là lưng giáp lưng, mặt giáp mặt) và mỗi sào buộc không quá 5 kg lá thuốc tươi.

– Ghim: dùng ghim tre dài 40-50 cm sống ghim vót nhọn, dày 2-3 mm bụng ghi vót mỏng hơn (giống lưỡi dao), đầu ghim vót nhọn có nơi người ta vót nhọn cả hai đầu ghim.

Dùng ghim có ưu điểm là tiện lợi, dùng được lâu, sấy chóng khô và phân loại cũng nhanh. Cách ghim như sau: dùng ghim nghim qua cuốn glá, lá nọ các lá kia 0,5-1 cm cũng với nguyên tắc lưnggiáp lưng, mặt đối mặt. Sau đó cứ 4-5 ghim buộc vào một sào và cũng buộc cách hai đầu sào 10-15 cm để gác lên xà gỗ. Trong khi xây dây, buộc hoặc ghim cần có sự chọn lựa đảm bảo các lá thúoc trên cùng một sào phải đồng nhất với nhau về kích thước la, mức độ chín và vị bộ. Khi gác thuốc lá vào lò phải gác theo nguyên tắc: trên gác dày gưới gác thưa, trên xanh dưới vàng. Các sào ở tầng trên gác cách nhau 12-15 cm, các sào ở tầng giữa cách nhau 15-18 cm, các sào ở tần dưới cách nhau 20-25 cm. Xếp cách tường từ 20-30 cm, lá to xếp ở giữa lò, lá nhỏ xung quanh. Theo kinh nghiệm, các sào thuốc lá ở phía trên ống đại hoả (ống dẫn lửa chính) nên xếp cách đường tâm ống đại hoả về mỗi bên khoảng 20 cm, để cho sự chuyển động của không khí nóng được dễ dàng và nên xếp sắp lá nhỏ ở giữa, lá to xếp xung quanh tường. Xếp như vậy chóng khô và dễ kiểm tra hơn.

Tuỳ theo cỡ lò mà số sào thuốc gác trong lò có thể thay đổi. Lò cỡ 4x6x5m: xếp 500-530 sào thuốc Lò cỡ 4x8x5m: xếp 750-800 sào thuốc Lò cỡ 4x10x5m: xếp 900-950 sào thuốc Sau khi gác xong thuốc vào lò sấy, cần nhặt hết các lá rơi vãi xuống nền lò và trên các ống dẫn lửa. Treo lưới phòng hoả, đóng kín cửa ra vào.

3.6.2.3 Ủ thuốc

Sau khi đã chuẩn bị thuốc xong cho đốt lò để nang nhiệt độ của không khí trong lò lên 32-35 oC. Trong quá trình ủ nhằm làm biến đổi thành phần hoá học cũng như màu sắc của lá thuốc trong lúc lá thuốc còn sự sống (hô hấp) vì thế ở giai đoạn này phải giữ cho lá thuốc đủ tươi. Nếu thấy lá thuốc bị héo, ngọn lá thuốc hơi quăn lại(trường hợp này thường gặp khi buộc thuốc ngoài nắng hay gặp lúc gió tây) thì phải tưới nước đều lên nền lò để cho nước bốc hơi làm lá thuốc tươi trở lại. Cũng vì lý do này nên nhiệt độ của không khí trong lò sấy ở giai đoạn này phải nâng lên dần dần và không vượt quá 35 oC. Ngược lại nếu thấy lá thuốc đổ mồ hôi (đọng nước) trên mặt lá, hoặc thấy các cửa kính quan sát bị mờ do hơi nước đọng lại, điều đó chứng tỏ độ ẩm của không khí trong lò sấy quá cao (trường hợp này thường gặp khi sấy trời mưa, nhất là ban đêm nhiệt độ thấp vì vậy cần nâng nhiệt độ không khí trong lò tường đối nhanh hơn, có thể 38-40 oC và mở các cửa thoát để đuổi nhanh ẩm ra ngoài. Khi thấy lá thuốc hết mồ hôi thì đóng cửa thoát lại để ủ bình thường. Độ ẩm không khí trong lò sấy trong giai đoạn này thấp hoặc cao quá đều không có lợi cho quá trình ủ.

Tuy vậy, trong giai đoạn ủ, lá thuốc phải mất đi một ít nước để tạo điều kiện thuận lợi cho sự phân ly các hợp chất hữu cơ phức tạp như tinh bột, protit, clorofin…sự mất nước trong quá trình ủ là cần thiết không quá 30-35 % khối lượng lúc ban đầu. Phù hợp với điều kiện này, độ ẩm tương đối của không khí trong lò sấy nằm trong khoảng (kk=75- 80% và nhiệt độ từ 33-35 oC. Cần giữ các điều kiện này ((, t0) cho tới khi màu vàng xuất hiện ở phần ngọn lá, lá thuốc tiến tới trạng thái “chết” tự nhiên vì thế đến lúc này cần nâng dần nhiệt độ không khí trong lò lên đến 37-38 oC và mở hé cửa thoát ẩm để giảm độ ẩm của không khí trong lò xuống khoảng 65-70 %. CưÏ giữ điều kiện này cho tới lúc 2/3 diện tích lá chuyển sang màu vàng, sau đó nâng dần nhiệt độ lên 40 rồi 45 oC trong khoảng 5-6 giờ (trung bình mỗi giờ nâng lên 1 oC). Đồng thời với việc nâng nhiệt độ cần tăng cường thông gió bằng cách mở rộng các cửa thoát để đuổi không khí ẩm ra ngoài. Cứ giữ ở điều kiện này cho đến khi toàn bộ lá thuốc có màu vàng.

3.6.2.4 Giai đoạn sấy khô.

Khi màu xanh của lá thuốc hoàn toàn biến thành màu vàng và lá thuốc đã hơi khô thì tiếp tục nâng dần nhiệt độ của k hông khí sấy lên 48-50 oC rồi 55 oC và cứ giữ như vậy cho tới lúc phiến lá khô hoàn toàn từ phần cuống lá. Ở nhiệt độ này, ẩm trong thuốc lá ra ngày càng nhiều nên cần mở rộng cửa thoát hơn nữa để đuổi nhanh hơi nước ra ngoài lò sấy. Có như thế mới giữ được màu vàng của lá thuốc. Sau đó để sấy khô nhanh cuống lá thì phải nâng nhiệt độ không khí sấy lên 60-65 oC và có thể đóng bớt các cửa thoát lại để đỡ tổn thất nhiệt. Khi thấy cuống lá khô được khoảng 2/3 thì tiếp tục nâng nhiệt đôj không khí sấy lên 70 oC (nhưng không vượt quá 70 oC) Để giữ nhiệt độ cho lò sấy thì lúc này phải đóng hết các cửa thông gió lại (kể cả cửa thoát và cửa hút). Cứ giữ ở nhiệt độ này cho tới khi toàn bộ cuống lá thuốc ở tầng trên cùng và chung quanh bốn góc lò sấy đều khô, bẻ gãy dòn là được.

Khi toàn bộ thuốc lá trong lò khô hoàn toàn thì ngưng đót lò. Ba bốn giờ sau mở hết các cửa thông gió, nhiệt độ không khí tronglò giảm xuống, lá thuốc hút ẩm từ không khí xung quanh nên dịu lại và chuẩn bị cho thuốc ra lò. Khi nhiệt độ của lá thuốc xấp xỉ nhiệt độ chung quanh (bên ngoài) thì lấy thuốc ra. Thời gian trung bình để ủ và sấy một mẻ thuốc bằng loại lò sấy này khoảng 76-84 giờ.

3.6.2.5 Những điểm cần chú ý khi sấy thuốc lá vàng

– Khi ủ thuốc tất cả các cửa thông gió phải đóng kín.

– Tuỳ theo trạng thái của lá thuốc trong từng giai đoạn mà mở các cửa thông gió cho thích hợp, trước khi mở các cửa thông gió cần tăng nhiệt độ không khí sấy lên 1-2 oC để sau khi mở, nhiệt độ hạ xuống 1-2 oC là vừa.

– Trường hợp gặp trời lạnh hay có gió mạnh, không thể nâng nhiệt độ không khí sấy lên được hoặc nhiệt độ bị tụt xuống thì phải đóng bớt các cửa hút gió (cửa dưới chân tường lò sấy) lại.

– Phải theo dõi luôn nhiệt độ trong lò sấy không được tăng nhiệt độ lên quá nhanh hay để nhiệt độ tụt xuống quá dột ngột.

– Khi cuộng lá thuốc bắt đầu khô (từ 60 oC trở lên) phải thường xuyên quan sát các sào thuốc xung quanh tường và các góc lò sấy để tiến hành dồn nhiệt tạo điều kiện cho thuốc ở các nơi tỏng lò sấy khô đều. Nếu thấy thuốc ở một phía nào đó khô trước thì đóng cửa thoát và mở cửa hút của phía ấy lại. Ngược lại, phía nào thuốc chưa khô thì phải mở hết cửa thoát và đóng cửa hút ở phía đó lại cho thuốc chóng khô. Kinh nghiệm cho thấy, thuốc ở phía đầu lò đốt thường lâu khô hơn ở phía cuối lò sấy.

3.7 KỸ THUẬT SẤY THỨC ĂN GIA SÚC TỪ THỰC VẬT

3.7.1 Những đặc điểm

Trong nông nghiệp hằng năm người ta cần phải bảo quản một lượng rất lớn thức ăn xanh (các loại cỏ và lá, thân cây mềm, cây ngô) cho gia súc, mà thức ăn này phát triển trong mùa xuân và mùa hè, để làm thức ăn cho gia súc trong những tháng khô hạn và giáp vụ.

Đã từ lâu người ta đã biết phơi khô các thức ăn xanh dã cắt trên cánh dồng trong không khí và dưới ánh nắng. Do đó sản phẩm chỉ bốc hơi ở mức độ nào đó và cũng đều đặn nếu người ta đảo trộ nhiều lần, nó có thể được phơi ngay trên đất, sân phơi hoặc trên giàn phơi. Bởi vậy nó gây tổn thất đáng kể do sự hô hấp của thực vật, do thối rửa qua mưa và ẩm, bị vụn ra của những lá giàu chất tro và dinh dưỡng do đảo trộn nhiều lần trong quá trình phơi hoặc lên mốc lên men của thực vật đối với thời tiết không thuận lợi. Ngoài ra màu xanh và vitamin có giá trị cũng bị tổn thất. Sản phẩm này thường được gọi là cỏ khô.

Trong những năm gần đây, người ta đã tìm ra những biện pháp để làm khô và bảo quản thức ăn xanh cho gia súc mà không phụ thuộc vào thời tiết, đó là phương pháp sấy nhân tạo. Muốn có sản phẩm sấy hoàn hảo thì phải cung cấp nguyên liệu ban đầu có chất lượng. Những tổn thất của thức ăn xanh cho gia súc trong quá trình sấy tương đối thấp.

Bảng 3.3: Tổn thất thức ăn xanh qua các quá trình phơi, sấy và ủ chua.

| Phương thức phơi | Tổn thất % |

| Phơi trên đất Phơi trên dàn Sấy nhân tạo Ủ chua trong thùng kín |

20-60 15-25 3-5 10-15 |

Phương pháp sấy nhân tạo có nhiều mặt lợi về chất lượng, giảm tổn thất trong quá trình sấy, rút ngắn thời gian phơi và không bị động với thời tiết không thuận lợi cho việc phơi. Tuy nhiên giá thành sấy liên quan đến giá cả thu mua nguyên liệu, điều kiện trồng trọt, nguồn nguyên liệu v.v… Người ta thường trang bị những thiết bị sấy ở những nơi trồng tập trung thức ăn gia súc có chất lượng, trung tâm này phải nằm trong khoảng cách thích hợp để vậnchuyển đối với diện tích trồng trọt của vùng nguyên liệu. Người ta cần chú ý tổ chức hợp lý việc trồng trọt và thu hoạch để cung cấp thường xuyên và đầy đủ nguyên liệu tươi cho thiết bị sấy trong cả năm.

Nếu sấy hợp lý ta đạt được những mặt lợi sau đây:

– Không phụ thuộc vào thời tiết khi thu hoạch thức ăn xanh cho gia súc.

– Giảm được tổn thất của nguyên liệu trong quá trình sấy, bảo quản.

– Sự tổn thất của mầm sẽ được thu nhập lại. Thức ăn này gần giống như thức ăn tươi nên gia súc rất thích ăn.

Thực vật xanh (các loại cỏ) cung cấp thức ăn độn (xơ) cho gia súc tăng cường sự tiêu hoá (cây ngô non), lá cải củ là sản phẩm có hàm lượng cao những gluxit để hoà tan và chứa các chất vitamin A, B1, B2 và các chất khoáng. Màu của thức ăn xanh đã được sấy đúng kỹ thuật sẽ có màu của cỏ khô. Cỏ khô (thức ăn xanh khô) có thể là thức ăn chính hoặc phụ tuỳ từng loại gia súc, mà người ta có thể nâng cao trạng thái sức khoẻ và độ vỗ béocủa gia súc, khả năng đề kháng của gia súc đối với các bệnh truyền nhiểm cũng mạnh hơn, năng suất sữa sự tăng trọng của bò thịt và sản lượng trứng của gia cầm cũng tăng lên. Người ta thường đánh giá giá trị của thức ăn xanh khô theo hàm lượng caroten và protit khô. Sản phẩm có chất lượng loại I có hơn 22 % protit thô, trong lá thường nhiều hơn gấp đôi so với trong cuống và cành lá. Hàm lượng caroten thay đổi trong giới hạn rộng từ 80-240 mg/kg thức ăn khô, trong lá cải củ có khoảng 12 % protin thô; 11-12 % xenluloza. Sự phát triển và thay đổi về khối lượng cũng như chất lượng của thức ăn xanh có liên quan đến thời tiết và mùa trong năm.

Diện tích trồng trọt càng tăng, năng suất càng lớn thì thời gian chín của thức ăn xanh càng tập trung trong thời điểm ngắn với khối lượng càng lớn. Để tránh điều này và kéo dài thời vụ chế biến người ta thường trồng nhiều loại khác nhau trong những vùng thích hợp.

Trong quá trình phát triển thì thành phàn hoá học của thực vật thay đổi, thường hàm lượng nước giảm thì hàm lượng chất khô tăng, hàm lượng protein thô và carotin cũng giảm đi. Hàm lượng xeluloza tăng lên, độ bền vững của thành tế bào cũng tăng lên. Điều này làm giảm giá trị dinh dưỡng và độ tiêu hoá của thức ăn gia súc. Nhưng mặt khác vì khối lượng thu hoạch gia tăng do tiến bộ của kỹ thuật trồng trọt mà người ta đạt được hiệu quả sử dụng đối với mỗi hec ta đất đai trồng trọt. Thời điểm thu hoạch các thức ăn xanh (ngô, các loại cỏ v.v…) tốt nhất là trước khi chúng có hoa. Phần lớn nhữnng thiết bị sấy thức ăn xanh ở Đức đã được sử dụng có năng suất 25 tạ sản phẩm ướt/giờ và thời gian làm việc khoảng 2000 giờ trong năm. Ở Bắc Mỹ việc sản xuất cỏ tam điệp đã phát triển thành một ngành công nghiệp có quy mô lớn.

Độ ẩm của sản phẩm đưa vào sấy thường thay đổi trong giới hạn rộng. Nó không chỉ phụ thuộc vào độ ẩm của thực vật, mà còn phụ thuộc vào thời điểm thu hoạch, thời tiết và điều kiện thu hoạch. Thường người ta tính tỷ lệ thu được trung bình (khối lượngsản phẩm ướt trên khối lượng sản phẩm khô) 3:1 với cỏ héo, 5:1 với lá củ cải; 7:1 với cây ngô non. Nếu sấy sản phẩm trước khi sấy được để héo một phần thì việc vận chuyển sẽ dễ dàng hơn và cũng tiết kiệm một phần nhiệt lượng. Thường người ta phơi sơ bộ, nhưng không được làm héo quá vì nó sẽ gây tổn thất các chất dinh dưỡng nếu quá trình làm héo kéo dài thì quá trình làm nhỏ sản phẩm trước khi sấy sẽ khó khăn. Việc phân loại nguyên liệu để trồng trọt trong nông nghiệp rất phức tạp, vì các phần riêng lẻ như thân cây, lá cây cũng khác nhau không chỉ theo hình dạng bên ngoài mà còn cả cấu tạo bên trong và độ ẩm của nó nữa. Cũng từ một loại thực vật nhưng có sự khác nhau về hình dạng độ lớn, cấu tạo…mà người ta đã tìm thấy sự khác nhau lớn giữa các loại thực vật. Sự khác nhau này phụ thuộc vào trạng thái phát triển, điều kiện đất đai, điều kiện thời tiết để phát triển, thời điểm thu hoạch v.v…Tất cả những điều này đều đưa đến yêu cầu sấy khác nhau (chế độ sấy khác nhau). Độ ẩm cuối cùng của sản phẩm sau khi sấy thường là 8-10 %, nếu sấy quá khô thì hàm lượng caroten sẽ giảm.

Thực vật sấy ở điều kiện không đổi thì ngay sau khi bắt đầu của quá trình sấy trong một thời gian ngắn, nhiệt độ sản phẩm gần như không đổi, nhiệt độ này nằm trên nhiệt độ giới hạn lạnh vì vỏ của thực vật không có nước tự do, mà chỉ cho hơi nước di qua. Bề mặt của sản phẩm được coi là ướt nhất chỉ trong một thời gian ngắn. Với quá trình sấy của thực vật nguyên (không bằm nhỏ) trước hết một phần nước di chuyển từ thân cây đến lá rồi bốc hơi ở đó. Nhưng ở lá thường khô sớm hơn ở thân cây, do đó có nguy hiểm: những phần thực vật có giá trị thường là ở lá thì bị quá khô, còn ở phần thân sấy không đầy đủ. Người ta có thể giảm bớt hiện tượng này bằng cách thái nhỏ hay cán nhẹ sản phẩm trước khi sấy (chú ý không để sản phẩm bị ép mạnh làm mất các chất dinh dưỡng bên trong), qua đó ta đạt được thực vật khô tương đối nhanh. Trong những phần tử từ thân cây thái ra thì ẩm di chuyển theo hướng dọc thân cây nhiều hơn là hướng nằm ngang vì cấu tạo mao quản của thân cây được tạo ra do tính chất sinh lý của chúng. Vì vỏ thực vật gây ra trở lực đáng kể đối với việc vận chuyển ẩm theo hướng nằm ngang nên bốc ẩm ở mặt cắt ngang của thân cây sẽ nhiều hơn xung quanh thân cây, so với một đơn vị bề mặt. Phần thân cây càng ngắn khô nhanh. Người ta tìm ra chiều dài thích hợp cho thân cây bị cắt khúc: 5-8 mm đối với loại cỏ tam điệp và 5 mm đối với lá củ cải, tuy nhiên các phần khác nhau có thể có những chế độ sấy khác nhau.

Chú ý không nên thái quá nhỏ dễ gây ra dính bết lại với nhau do đó sấy rất chậm.

Đối với lá củ cải thường phải qua giai đoạn rửa mới thái. Trong quá trình thái, vỏ ngoài thực vật và một phần thân cấy bị xé rách hay dập nát, cho phép 1 tỷ lệ nhất định. Quá trình thái không phải ứng dụng với tất cả thực vật mà thường chỉ đói với các thực vật có thân cây to, mập mềm…như ngô, lá cải củ v.v…Thức ăn khô tốt thì phải tạo thành khối tươi xốp v.v…tạo điều kiện tốt cho quá trình sấy. Người ta sử dụng hai phương pháp sấy nhân tạo sau đây, mà ngừoi ta có thể phối hợp chung với nhau:

– Rải nguyên liệu thành lớp rồi thổi không khí nóng qua, trong quá trình sấy có đảo trộn.

– Nguyên liệu được đánh tơi, rồi sử dụng các thiết bị sấy dạng rời, sấy lơ lững, sấy phụt v.v…Ở giai đoạn đầu khi thức ăn còn tương đối ướt, người ta được phép sử dụng nhiệt độ không khí sấy cao hơn, nhưng sau đó cần làm giảm nhiệt độ sấy thấp hơn, vì ở nhiệt độ 70-80 oC đã ảnh hưởng trước hết là hàm lượng caroten và ở mức độ nhất định ảnh hưởng đến độ tiêu hoá của prôtit.

Trong những điều kiện cụ thể người ta cần chọn loại, năng suất và chế độ sấy thích hợp cho từng loại nguyên liệu. Ở các cơ sở nhỏ cần thiết bịi sấy đơn giản, nhưng những thiết bị sấy này có thể chế biến không những thức gia súc xanh, mà còn các loại hạt và sản phẩm khác ở các cơ sở lớn, người ta thường dùng các thiết bị chuyên dùng và mức độ cơ khí hoá cao hơn. Chọn năng suất của thiết bị không nên chọn loại quá nhỏ vì thức ăn gia súc xanh thuộc loại cồng kềnh, thu hoạch một lúc nên có khối lượng lớn. Ở Việt Nam có khí hậu nhiệt đới, nếu thời tiết tốt có thể phơi hoàn toàn, còn thời tiết không thuận lợi có thể kết hợp phơi và sấy. Thức ăn của gia súc thường có giá thành sấy không cao lắm, nếu thiết bị sấy làm việc một cách kinh tế. Phần lớn giá thành chi phí vào yêu cầu về nhiệt. Vì vậy phải phấn đấu giảm thấp yêu cầu này.

Để sinh khí lò, ngừơi ta có thể sử dụng nguyên lịêu rắn, đối với thiết bị sấy có năng suất nhỏ và dùng lưới sấy thì thích hợp nhất là dùng than đá. Đối với thiết bị sấy lớn, người ta có thể sử dụng nguyên liệu khác (lỏng, khí…) một cách tiện lợi hơn.

Để làm sạch khói lò người ta thường sấy dựng thiết bị lắng (phòng lắng, xilo lắng) để không những lắng các bụi than, mà còn các bụi tro khỏi đi vào thiết bị sấy. Để bảo quản sản phẩm tươi, cần có điện trở đầy đủ, thời gian bảo quản không quá 12 giờ, chiều cao lớp nguyên liệu bảo quản từ 50-80 cm. Sản phẩm sau khi đã sấy khô ngừơi ta có thể sử dụng làm thức ăn thô hoặc chế biến thành thức ăn tinh cho gia súc.

Để làm thức ăn thô ngừoi ta thường nén thành khối, tiết kiệm diện tích bảo quản và có thể kéo dài thời gian bảo quản. Nhiều xí nghiệp đã chế biến thành dạng bột hoặc viên và dạng bánh, ngoài ra người ta còn chế biến thành dạng xi rô đầu hoặc sản phẩm ủ chua. Chú ý thức ăn gia súc sau khi sấy và ép (đóng thành bánh, khối…) được làm nguội nhanh chóng, vì nếu không có những hư hại có thể xảy ra.

Đối với những sản phẩm làm thức ăn tinh cho gia súc thường được bảo quản trong bao bì kín (túi giấy kín, túi polyetylen) để bảo quản độ ẩm của sản phẩm từ 10-14 %. Trong quá trình bảo quản có sự tổn thất carotin mà không ngăn cản được, nó mất khoảng 60 % trong 6 tháng với điều kiện mùa đông, còn mùa hè mất nhiều hơn.

3.7.2 Những thiết bị sấy đối với nguồn thức ăn thực vật của gia súc

Người ta có thể coi thiết bị sấy cỏ dạng phòng sấy như là một thiết bị thôn g gió đối với thức ăn thực vật cho gia súc.Nếu thời tiết thuận lợi người ta thường phơi ngay cỏ trên cánh đồng thu hoạch. Người ta có thể rút ngắn thời gian phơi nếu có chế độ đảo trộn hợp lý. Phơi trên cánh đồng thường đảo trộn 1 lần. Việc phơi này tiết kiệm được năng lượng, diện tích phơi nhung có một nhược điểm: tổn thất do gẩy vụn, hư hại do men mốc phát triển trong quá trình phơi, phụ thuộc vào điều kiện thời tiết và kéo dài thời gian phơi. Người ta thường kết hợp với phơi và sấy. Phơi khoảng 2-3 ngày trên cánh đồng đến khi còn 30-40 % ẩm đưa về tiếp tục sấy hoặc thông gió cho đến khô.Để thông gió người ta thường sử dụng nhiệt của không khí bên ngoài cung cấp và chỉ thổi vào đống cỏ ở một số giờ nhất định trong ngày, khi độ ẩm khôn gkhí nhỏ hơn 85 % và cho đến khi đủ khối lượng tác dụng làm khô. Trong điều kiện thời tiết thuận lợi để thông gió trong ngày là từ 8-15 giờ trong những tháng thu hoạch cỏ, thường từ tháng 3 đến tháng 8. Khối lượng không khí cần phải tính toán cụ thể, nó có thể thực hiện trong 8- 10 ngày. Việc thông gió ở một số loại cỏ không được phép kéo dài thời gian, sẽ gây nguy hiểm là tự tạo ra nấm mốc làm giảm chất lượng của sản phẩm.

Thiết bị thông gió được thổi không khí từ dưới lên xuyên qua lớp cỏ và đi qua bên ngoài do các khe trống của mái nhà hoặc qua các cửa mở riêng. Các ống dẫn khôn gkhí có thể cấu tạo từ tôn hoặc gỗ. Muốn có vận tốc trung bình của không khí qua động cơ là 0,1 m/s thì có thể thông gió với quạt có năng suất 4 m3/s hay 14.400 m3/h trong đốn gcỏ chiếm diện tích bên dưới 40 m2 với chiều dài vừa phải (cỏ tươi có khối lượng riêng 75 kg/m3). Nếu giả thiết rằng một mét khối không khí có thể nhận trung bình ở đống sản phẩm một gam nước thì nười ta có thể tách được 14,4 kg nước trong một giờ từ đống cỏ. Nếu đóng cỏ có độ ẩm ban đầu Wđ=40 % đến độ ẩm cuối 15 % nghĩa là nếu mỗi kg cỏ tươi cần phải tách 0,25 kg nước. Muốn có 30 tạ cỏ khô (tương đương 1000 kg nước cần tách ra) thì người ta cần thời gian thông gió khoảng 70 giờ. Năng lượng điện dùng cho quạt thông gió từ 4-6 kW cho 1 tạ cỏ khô. Để sấy thức ăn xanh cho gia súc người ta có thể sử dụng loại phòng sấy có lưới.

Người ta rải đều nguyên liệu thành lớp dày từ 150-200 mm trên lưới hoặc tôn đục lõ và sấy bằng không khí nóng từ 100-130 oC. Phòng sấy lưới dùng khói lò có vận tốc 0,2 m/s thổi từ dưới lên qua lớp sản phẩm có diện tích bên dưới là 65 m2 có thể bốc hơi được 800 kg/h và sấy cỏ Tam điệp đã băm ngắn trong thời gian là 2 giờ và lá củ cải đã nhỏ trong thời gian khoảng 5-6 giờ (chú ý phân bổ tác nhân sấy). Phòng sấy lưới đơn giản, tiêu tốn năng lượng từ 1200-1400 kcal/kg ẩm bốc hơi. Việc họn các trang thiết bị để đưa nguyên liệu vào và ra của phòng sấy cũng như việc đảo trộn cần được chú ý. Những thiết bị sấy làm việc liên tục đòi hỏi ít công việc bằng thủ công, thường cónăng suất lớn từ 1000 kg sản phẩm ướt trong một giờ trở lên. Những thiết bị này thườngcó cấu tạo khác nhau: thiết bị sấy băng chuyền, sấy thùng quay, sấy phụt v.v…

Những thiết bị sấy băng chuyền gồm nhiều băng chuyền di động độc lập nhưng sản phẩm được đỡ lần lượt từ băng chuyền này sảng băng chuyền khác, từ trên xuống dưới. Bộ phận nạp nguyên liệu thường là băng chuyền nghiêng dạng cào để nạp nguyên liệu, với những thiết bi này không những sử dụng cho những sản phẩm dạng dài mà còn sản phẩm dạng ngắn (băm) cũng như hạt và các sản phẩm khác. Tác nhân sấy thường sử dụng khói lò có nhiệt độ 100-150 oC, thường chuyển động tuần hoàn với vận tốc 0,2-10 m/s. Những thiết bị sấy này thường có yêu cầu nhiệt lượng từ 900-1000 kcal/kg nước bốc hơi.

Thiết bị sấy lơ lững hay gọi là thiết bị sấy phụt, trong đó sản phẩm lơ lững kéo dài nhất thời trong dòng không khí sấy và thường sử dụng chế độ sấy với nhiệt độ cao lúc ban đầu. Đối với thiết ibj này yêu cầu sản phẩm sấy được làm nhỏ đi để sản phẩm nhanh chóng vận chuyển qua thiết bị và những phần nhỏ không bị hư hại trong quá trình sấy.Nó thường làm việc liên tục cùng chiều và thích hợp với những sản phẩm thái nhỏ, nhẹ. Thiết bị sấy thùng quay: loại này thường có cấu tạo bên trong khác nhau: cánh đảo dạng chữ thập, dạng bơi chèo v.v…Người ta thường sử dụng đối với củ cải thái lát, lá củ cải và cỏ băm nhỏ, ngũ cốc, khoai tây thái lát v.v… Đối với sản phẩm thái lát có thể dùng vít tải làm thiết bị nạp nguyên liệu, trên thiết bị sấy có phểu tiếp liệu.

Nếu sản phẩm đồng đều người ta có thể sử dụng nhiệt độ của không khí vào từ 800-900 oC và nhiệt độ của không khí ra 100-130 oC, tuy vậy sản phẩm chỉ chịu được nhiệt độ từ 70-80 oC và có năng suất bốc hơi không gian từ 160-150 kg ẩm/m3.h. Thườnglá củ cải và cỏ không đều, lẩn đầu cuống và lá nên thường dùng nhiệt độ thấp hơn từ 650- 750 oC và nhiệt độ khí ra từ 100-120 oC và năng suất bốc hơi từ 90-130 kg ẩm/m3.h Trong thực tế người ta dùng nhiệt độ thấp hơn, thường không khí vào 400-500 oC và ra từ 90-105 oC và năng suất bốc hơi từ 70-100 kg ẩm/m3.h.

Ưu khuyết điểm của thiết bị sấy thùng quay:

– Ưu điểm: yêu cầu nhiệt lượng tương đối thấp từ 800-900 kcal trên một kg nước bốc hơi, thời gian sấy tương đối ngắn, không có sự thay đổi lớn về chất lượng thức ăn gia súc.

– Nhược điểm: yêu cầu về năng lượng để thiết bị chuyển động quay tương đối cao từ 10-20 kW/kg sản phẩm khô. Để khắc phục và kết hợp thiết bị sấy thùng quay, người ta dùng thiết bị sấy thùng quay phối hợp với thiết bị sấy lơ lững (sấy phụt).