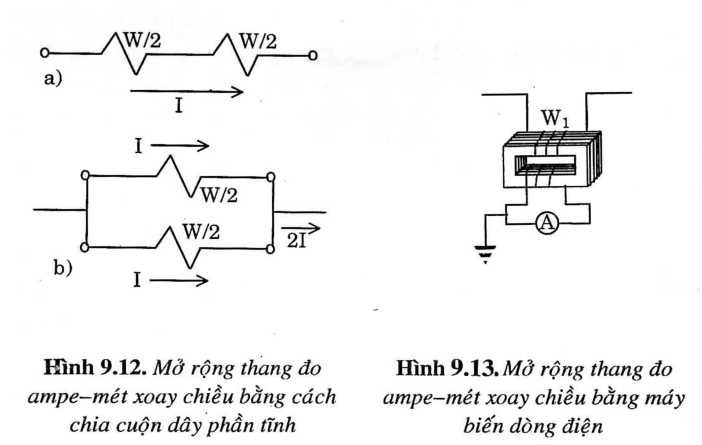

1/ Nguyên lý chùm tia điện tử

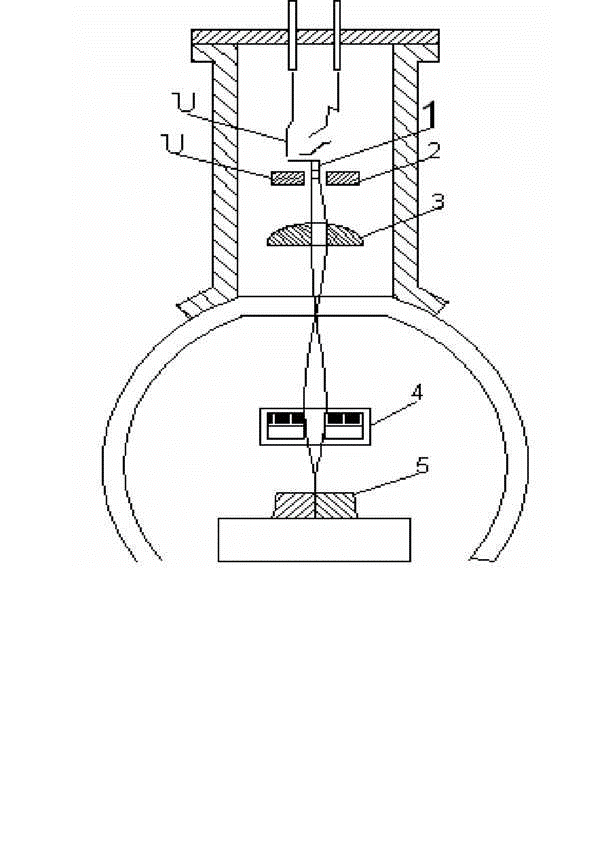

Nguyên lý hoạt động chung của chùm tia điện tử được trình bày trên hình 5.60. Chùm tia điện tử được phát ra từ Cathod 1 của đầu phát tia. Các điện tử chuyển động với tấc độ rất cao và hội tụ lại nhờ thấu kính điện tử 4 thành vệt rất nhỏ lên bề mặt gia công 5. Các điện tử va đập vào bề mặt gia công và chuyển động năng thành nhiệt năng nung nóng, làm chảy hoặc bốc hơi bất kỳ vât liêu nào.

Cấu tạo các bộ phận

- Catod bị nóng

- Mũi hội tụ

- Anod

- Thấu kính điện tử để hội tụ

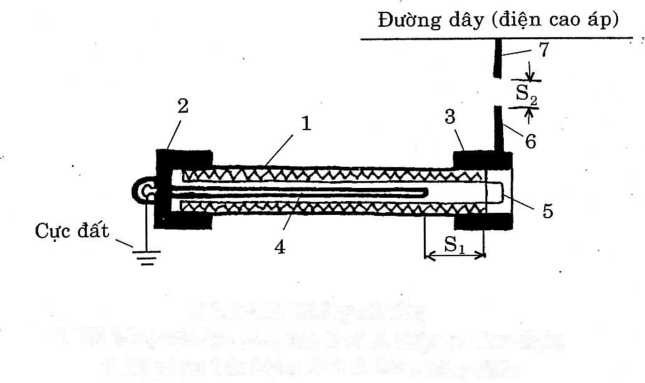

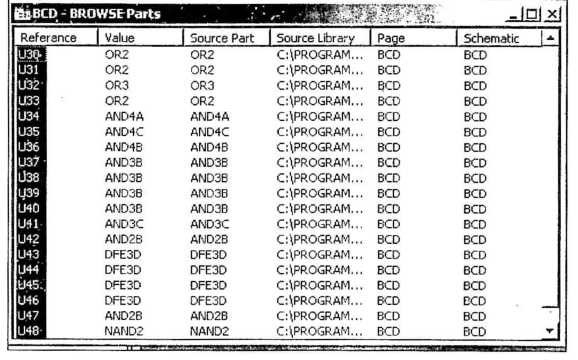

Trong hình 5.61, nói rất rõ về sơ đồ gia công chùm tia điện tử. Bản chất của phương pháp gia công bằng chùm tia điện tử như sau: chi tiết gia công 4 được đặt trong một buồng chân không 3, một chùm tia điện tử có tốc độ và động lớn được tập trung hướng vào bề mặt của chi tiết gia công, nung nóng nó và làm bốc hơi vật liệu gia công. Nguồn sinh ra điện tử tự do thông thường là một sợi dây vônphram 1 (cực âm)ế Năng lượng cao của các điện tử đạt được nhờ điện thế cao được tạo ra bằng cực dương 8. Các điện tử chuyển động (tập trung thành chùm tia) hướng tới chi tiết gia công với tốc độ gần bằng tốc độ của ánh sáng. Đường kính của chùm tia sau khi đi qua hệ thông tập trung 2 và thấu kính từ 6 có thể đạt tới phần trăm hoặc phần nghìn mm, còn mật độ công suất có thể đạt tới vài nghìn kw trên lmm2. Năng lượng tác động được đo bằng các xung có thời gian giây. Khi gặp bề mặt gia công, năng lượng của chùm tia điện tử chuyển thành nhiệt năng và nung nóng cục bộ lớp bề mặt gia công. Nếu ở vùng tiếp xúc trực tiếp của chùm tia với chi tiết gia công nhiệt độ lên đến 300-4000°C ở cách đó khoảng lm nhiệt độ không vượt quá 300°c. Cách truyền nhiệt như vậy cho phép gia công bất kỳ vật liệu nào mà không ảnh hưởng đến cấu trúc của vật liệu ở vùng ngoài gia công. Để quan sát quá trình gia công người ta lắp thêm hệ thống quang học 7. Hệ thông 5 có tác dụng đánh nghiêng chùm tia đi một góc mong muốn.

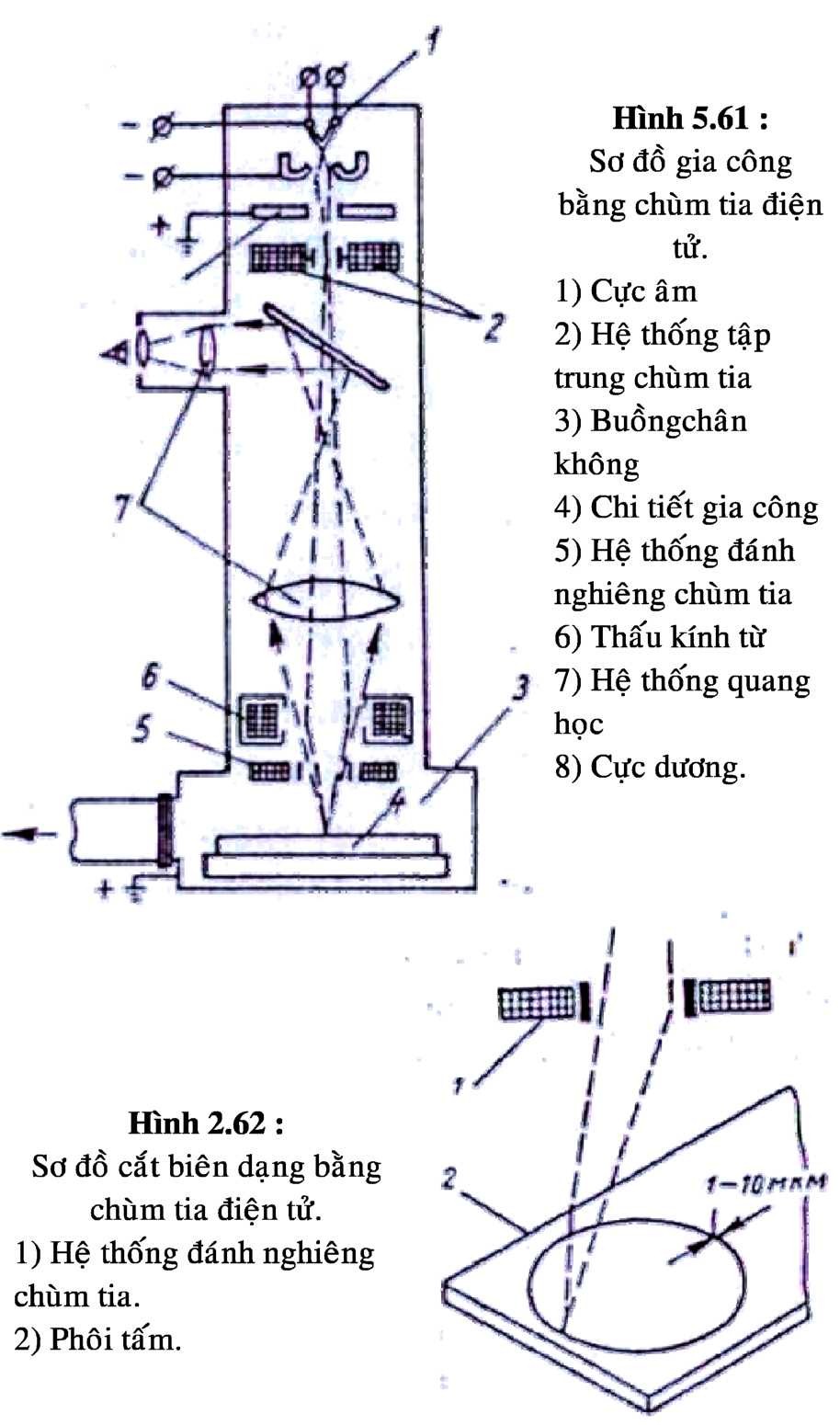

Cần nhớ rằng đối với nhiều loại vật liệu chiều sâu thâm nhập của chùm tia điện tử (chiều sâu gia công) có thể lớn gấp 100 lần đường kính. Như vậy, chùm tia tập trung có đường kính 01 mm cho phép cắt đứt tấm dày 1 mm. Bằng chùm tia điện tử có thể gia công lỗ nếu dùng hệ thống đánh nghiêng chùm tia 5 trên hình 5.61 (xem hệ thông 1 trên hình 5.62) hoặc cơ cấu dịch chuyển phôi tương đối so với chùm tia (bàn chữ thập) đồng thời có thể cắt đứt và phay các mặt định hình trong cũng như ngoài hoặc cắt biên dạng trên phôi tấm 2 ( hình 5.62).

Chu kỳ gia công chi tiếc trên máy có sử dụng chùm tia điện tử có thể được tự động hoá hoặc điều khiển theo chương trình số.

2/ Cơ sở lý thuyết gia công bằng chùm tia điện tử

2/ Cơ sở lý thuyết gia công bằng chùm tia điện tử

Nếu những tia có năng lượng cực lớn được phóng lên kim loại hoặc một vật liệu trong suốt khác thì năng lượng đâm thủng với độ sâu nhỏ vào vật liệu, đồng thời phần lớn năng lượng được biến thành nhiệt năng.

Nếu mật độ năng lượng của chùm tia đủ lớn thì bề mặt có thể nóng chảy và bốc hơi cục bộ.

Khi nhiệt sinh ra đi vào vật chất bằng con đường truyền dẫn. Cách tạo ra chùm tia có năng lượng lớn tương tự như cách như cách tạo chùm tia sáng bằng hệ thống quang học.

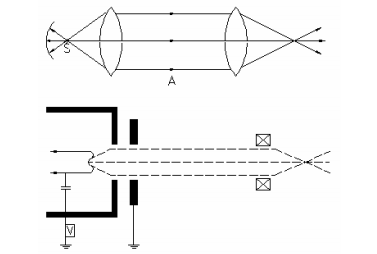

A. Hệ thống kính quang học

B. Hệ thống quang điện tử.

Trong hệ thống quang học chùm tia ánh sáng đi từ nguồn sáng s tập trung biến thành chùm tia song song mà tiêu cự được điều chỉnh bằng lăng kính thứ hai (lăng kính thứ nhất có tiêu cự ở nguồn sáng S). Bằng cách tương tự như thế, những điện tử phóng ra từ một dây kim loại nung nóng được chuẩn trực do tác dụng điện trường của tấm điện cực thứ nhất và sau đó do tác dụng hiệu thế giữa hai tấm điện cực được gia tốc. Súng điện tử được đặt trong chân không này phóng ra chùm tia điện tử được hội tụ nhờ một cuộn dây điện từ (lăng kính). Nếu thiết kỹ nguồn phóng điện tử và hệ thông hội tụ, thì ở tiêu cự có thể có một chùm tia rất nhỏ. Mật độ năng lượng của tia điện tử như thế có thể vượt quá 108 w/cm2. Tác dụng của tia diễn ra trong thời gian rất ngắn, nên chỉ có thể xảy ra sự nung nóng cục bộ phụ thuộc vào khả năng dẫn nhiệt.

Có thể điều khiển nhanh chóng tia điện tử, như vậy trong 10‘6 giây có thể phóng ra điện tử và có thể điều chỉnh chính xác công suất.

Trong quá trình gia công (ví dụ phay) dụng cụ (tia lửa điện) phải chuyển độngắ Với điện trường hoặc từ trường ngoài, tia điện tử có thể phóng với tốc độ 100 m/giây. Ví dụ khi gia công bán dẫn quá trình gia công có thể điều khiển theo chương trình và do vậy sẽ đạt được hiệu quả rất cao.

Chỉ có thể sử dụng tia điện tử trong chân không và người ta có thể tạo ra chân không nhờ có máy bơm chân không công suất lớn và buồng chân không lớn.

3/ Phạm vi ứng dụng và hướng phát triển

Phạm vi ứng dụng: Bằng tia điện tử, nói chung người ta có thể gia công các vật liệu có cấu trúc như thép, wolfram, platin, tantal, môlipden, silic, germani, grafit, kim cương, hồng ngọc, oxit nhôm, sứ, thuỷ tinh, thạch anh và các hợp kim cứng khác do có phạm vi sử dụng rất rộng rải và đa dạng trong lĩnh vực cơ khí chính xác và trong những lỉnh vực khác. Người ta cũng thường sử dụng để gia công những profin phức tạp, phay rãnh, khoan lỗ tinh vi, và gia công những kích thước nhỏ, khắc hoặc nấu chảy. Đặc biệt dùng rất hiệu quả để khoan và phay những lỗ rãnh có kích thước từ 0,01 đến 1 mm, kể cả trên hợp kim cứng. Có thể gia công những lỗ trong phạm vi mm với công suất tiling bình từ 1 đến 10 w. Tỉ lệ giữa đường kính và chiều sâu là 1:10 đến 1:20. Ngoài kim loại, còn có thể gia công có hiệu quả trên những vật liệu dẫn điện kém, trên kính, gốm v.v…Trong quá trình gia công, giãn nở nhiệt rất lớn, do đó ưánh được rạng nứt nên nung nóng trước vật gia công.

Phương hướng phát triển: Trong vài năm gần đây người ta mới biết đến việc sử dụng tia điện tử như là một dụng cụ để gia công vật liệu, một phần để thực hiện các nhiệm vụ nghiên cứu, mặt khác để thực hiện những vấn đề công nghệ cụ thể (như chế tạo những trục kim cương nhỏ, những vành xuyến bằng nhựa, gia công những lỗ rãnh trong vật liệu cứng khác nhau). Trong lĩnh vực cơ khí chính xác có nhiều lợi thế trong việc triển khai các ứng dụng của phương pháp này. Đây là một công nghệ còn non trẻ, khó mà đoán được tầm quan trọng của nó trong tương lai xa. Nhưng có thể khẳng định rằng có thể ứng dụng vào việc gia công những vật liệu cần thiết cho chế tạo máy, đó là vật liệu khó hoặc hoàn toàn không gia công được (sứ, thuỷ tinh, kim loại rất cứng …) và vì lẽ đó cho phép chúng ta hy vọng công nghệ này sẽ được sử dụng rộng rãi trong ngành công nghiệp chế tạo máy.

3.1/ Ưu – Nhược điểm

Ưu điểm

- Có thể gia công bất kỳ loại vật liệu nào.

- Mật độ công suất lớn (MW/cm2).

- Gia công chính xác do khả năng tự hãm của điện tử trong một lớp mỏng của vật liệu.

- Có thể điều chỉnh tức thời cường độ và vị trí của tia điện tử.

- Bảo đảm sạch về mặt hoá học nhờ có buồng chân không.

Nhược điểm

- Chỉ có thể gia công trong buồng chân không.

- Giá thành gia công tương đối cao

- Có nguy hiểm về phóng xạ Rơnghen.