Chu kỳ cố định

Gia công các lỗ có lẽ là nguyên công thông dụng nhất, chủ yếu được thực hiện trên máy phay CNC và trung tâm gia công. Ngay cả trong các ngành công nghiệp đòi hỏi nhiều chi tiết phức tạp như hàng không, vũ trụ, điện tử, khí cụ đo, khuôn mẫu,… gia công các lỗ cũng là phần rất quan trọng trong quy trình công nghệ.

Khi suy nghĩ về gia công lỗ, bạn nghĩ đến các nguyên công, chẳng hạn khoan tâm, khoan điểm và khoan tiêu chuẩn, sử dụng các loại mũi khoan tương ứng. Tuy nhiên, lĩnh vực này rộng hơn nhiều. Các nguyên công khác có liên quan cũng thuộc lĩnh vực gia công lỗ. Khoan tâm tiêu chuẩn, khoan điểm và khoan được sử dụng cùng với các nguyên công liên quan chẳng hạn chuốt, doa, cắt ren,…

Gia công một lỗ đơn giản có lè chí cần một dụng cụ cắt nhưng lồ phức tạp và chính xác có thể cần vài dao để hoàn tất. Số lượng lỗ cần gia công trên một chi tiết cũng là yếu tố quan trọng để lựa chọn phương pháp lập trình.

Ngay cả các lỗ được gia công với cùng một dụng cụ cắt cũng có thể khác nhau. Các lỗ cùng đường kính có thể có chiều sâu khác nhau, thậm chí ở các bậc khác nhau trên chi tiết gia công. Nếu xét mọi góc độ, có thể nhận thấy gia công một lỗ là tương đối đơn giản nhưng gia công nhiều lỗ khác nhau trong một chương trình sẽ đòi phương pháp được sắp xếp và lập kế hoạch cẩn thận.

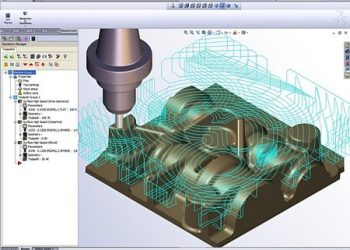

Trong đa số các ứng dụng lập trình, gia công lỗ có nhiều đặc tính tương tự nhau giữa các chi tiết khác nhau. Gia công lỗ là nguyên công có thể dự đoán trước một cách hợp lý, loại nguyên công này là lý tưởng để lập trình hiệu quả trên máy tính. Vì lý do đó, hầu như mọi nhà chế tạo bộ điều khiển CNC đều đưa các phương pháp lập trình gia công lỗ vào hệ thống điều khiển của họ. Các phương pháp này sử dụng chu kỳ cố định.

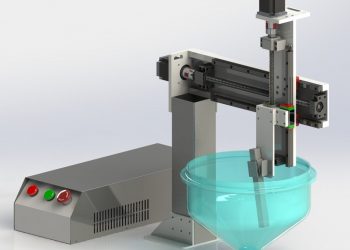

Gia công lỗ không phải là quy trình quá phức tạp, không đòi hỏi gia công biên dạng, cũng không có chuyển động dao nhiều trục. Chuyển động duy nhất khi cắt gọt thực sự là theo một trục, hầu như luôn luôn là trục Z. Kiểu gia công này thường được gọi là gia công điểm – điểm.

GIA CÔNG ĐIỂM – ĐIỂM

Gia công điểm — điểm đối với các lỗ là phương pháp điều khiển các chuyển động của dụng cụ cắt theo trục X và trục Y với tốc độ nhanh, và trục Z với tốc độ cắt. Một số chuyển động theo trục Z cũng có thể là chuyển động nhanh. Điều đó có nghĩa là không có chuyển động cắt gọt theo các trục XY khi gia công lỗ. Khi dụng cụ cắt hoàn tất mọi chuyển động trên trục Z và lùi ra khỏi lỗ sẽ chuyển động theo X và Y để tiến đến vị trí mới trên chi tiết. Tại đây sẽ lặp lại các chuyển động trục Z. Nói chung chuỗi thứ tự các chuyển động này xảy ra tại nhiều vị trí. Phương pháp gia công này là điển hình đốì với các chu kỳ cố định khi thực hiện các nguyên công khoan, chuốt, ta rô ren, doa,…

Cấu trúc chương trình cơ bản đối với gia công điểm – điển có thể thu gọn thành bốn bước chung (ví dụ, chuỗi thứ tự khoan):

- Bước 1: Chuyển động nhanh đến vị trí lỗ

…dọc theo trục X và / hoặc trục Y.

- Bước 2: Chuyển động nhanh đến điểm bắt đầu cắt gọt

… dọc theo trục Z.

- Bước 3: Chuyển động cắt (ăn dao) đến chiều sâu yêu cầu

…dọc theo trục Z.

- Bước 4: Lùi dụng cụ cắt ra khỏi lỗ đến vị trí an toàn

… dọc theo trục Z

Bốn bước này là số lượng block tối thiểu cần thiết để lập trình gia công một lỗ, sử dụng phương pháp lập trình bằng tay, không dùng chu kỳ cố’ định. Nếu chỉ có một hoặc hai lỗ trên bản vẽ chi tiết và sự gia công chỉ là khoan tâm hoặc khoan lỗ đơn giản, chương trình sẽ không dài. Đây không phải trường hợp phổ biển, trong thực tế thường có nhiều lỗ trên chi tiết và cần nhiều dụng cụ cắt để hoàn tất từng lỗ theo các yêu cầu kỹ thuật. Chương trình có thể rất dài, khó diễn dịch và khó thay đổi, thậm chí vượt quá dung lượng nhớ của bộ điều khiển CNC tiêu chuẩn.

Có lẽ công việc tốn nhiều thời gian nhất trong lập trình gia công điểm – điểm là khối lượng dữ liệu lặp lại cần được viết trong chương trình CNC. vấn đề này đã được giải quyết bằng cách dùng các chu kỳ cố định. Các chu kỳ này còn được gọi là chu kỳ đóng hộp do nhiều thông tin lặp lại đóng hộp vào không gian tương đốì nhỏ trong ví mạch máy tính.

Xóa chu kỳ cố định

Chu kỳ cố định bất kỳ đang hoạt động có thề bị xóa với lệnh G80. Chế độ điều khiển được chuyển một cách tự động sang chế độ chuyển động nhanh G00:

N34 G80

N35 Y5.0 Y-5.75

Block N35 không có lệnh chuyển động nhanh, nhưng hàm ý điều đó. Đây là thực hành lập trình bình thường. Nhưng vẫn có thể chuyên biệt G00 tùy theo ý thích cá nhân, dù không cần thiết:

N34 G80

N35 G00 Y5.0 Y-5.75

Cả hai ví dụ trên đều có cùng kết quả. Phiên bản thứ hai có thể là lựa chọn tốt hơn. Sự phổi hợp hai ví dụ này là điều nên làm:

N34 G80 G00 X 5.0 Y – 5 .75

Trong cả ba trường hợp, hầu như không có khác biệt, nhưng rất quan trọng đế hiểu các chu kỳ. Dù G00 không có G80 vẫn có thể xóa chu kỳ, nhưng đây là điều không nên.

Lặp lại chu kỳ

Khi chu kỳ cố định được chọn để lập trình cho nhiều lỗ, chu kỳ này chi xử lý mỗi lần một lỗ trên chi tiết gia công. Đâv là điều kiện bình thường, dựa trên giá thiết hầu hết các lồ nhỏ đòi hỏi một dụng cụ cắt trong một chu kỳ. Trong chương trình CNC, không có lệnh đặc biệt hiển nhiên nêu rõ số lần xử lý chu kỳ cố định. Điều này là đúng, lệnh đó là không rõ ràng, nhưng vẫn có. Giá thiết là chu kỹ cố định phải thực thi một lần, nghĩa là hoàn toàn không lặp lại.

Thông thường, hệ thống điều khiển sẽ thực thi chu kỳ cố định chỉ một lần ở vị trí đã cho, không cần lập trình số lần thực thi, do mặc định hệ thống chỉ một lần. Để lặp lại chu kỳ vài lần, bạn hãy lập trình lệnh đặc biệt “báo cho” hệ thống CNC số lần bạn muôn thực thi chu kỳ đó.

Địa chỉ L hoặc K

Lệnh chuyên biệt số lần lặp lại (đôi khi được gọi là vòng lặp) được lập trình với địa chí L hoặc K trên một số bộ điều khiển. Địa chỉ L hoặc K để lặp lại chu kỳ cố định được giá thiết có giá trị là một, tương đương với L1 hoặc K1. Địa chỉ L1 hoặc K1 không cần chuyên biệt trong chương trình.

Ví dụ, gọi chu kỳ cố định trong chuỗi thứ tự khoan dưới đây:

N33 690 G99 . . .

N34 G81 X17.0 Y20.0 R0.15 Z-2.4 F12.0

N35 X22.0

N36 X27.0

N37 X32.0

N38 G80 …

tương đương với N33 G90 G99 . . .

N34 G81 X17.0 Y20.0 R0.15 Z-2.4 F12.0 L1 (K1)

N35 X22.0 L1 (K1)

N36 X27.0 L1 (K1)

N37 X32.0 L1 (K1)

N38 G80 . . .

Cả hai ví dụ đều cung cấp cho hệ điều khiển các lệnh để khoan 4 lỗ theo hàng thẳng – một ở vị trí X17.0 Y 20.0, các lỗ khác lần lượt ở các vị trí X22.0 Y20.0, X27.0 Y20.0 và X32.0 Y20.Ỏ tất cả đều sâu 2.4 inch.

Nếu tăng giá trị L hoặc K trong ví dụ thứ hai (hoặc đưa thêm vào ví dụ thứ nhất), ví dụ từ L1 lên L5 (hoặc K1 lên K5). Chu kỳ cố định sẽ lặp lại 5 lần tại từng vị trí lỗ. Trong thực tế không cần loại gia công này. Bằng cách thay đổi định dạng này, sự lặp lại chu kỳ có thể được sử dụng để chương trình mạnh hơn và hiệu quả hơn:

N33 G90 G99 . . .

N34 G81 X17.0’Y2 0.0 R0.1 Z-2.4 F12 . 0 N35 G91 X5 . 0 L3 (K3)

N36 G90 G80 G00 . . .

Với thay đổi đó, ưu thế của tính nấng “ẩn” trong ví dụ thứ nhất được tăng cường – số gia bằng nhau giữa các lỗ chính xác là 5.0 inch. Bằng cách dùng chế độ số gia, trên cơ sở tạm thời trong block N35 và dùng năng lực lặp lại của K hoặc L, chương trình CNC có thể được rút ngắn một cách rõ rệt. Phương pháp lập trình này là rất hiệu quả khi cần gia công sơ đồ nhiều lỗ trong một chương trình. Sự tăng cường tiếp theo là kết hợp L hoặc K với macro hoặc chương trình con.

L0 hoặc K0 trong chu kỳ

Trong phần trước đã đề cập, mặc định đối với sự lặp lại chu kỳ là L1 hoặc K1, không cần chuyên biệt trong chương trình. Giá trị L hoặc K bất kỳ khác L1 hoặc K1 phải được chuyên biệt trong khoảng cho phép của địa chỉ L hoặc K. Khoảng này là L0 – L9999 hoặc K0 – K9999. Giá trị L/K thấp nhất là L0 hoặc L0, không phải là Ll hoặc Kl. Tại sao chúng ta muốn lập trình chu kỳ cố định, sau đó yêu cầu “không thực hiện chu kỳ đó”? Địa chỉ L0 hoặc K0 có nghĩa là “không thực thi chu kỳ”. Lợi ích của L0/K0 được nêu rõ trong các ví dụ ở phần chương trình con (Chương 38).

Bằng cách lập trình L0 hoặc K0 trong chu kỳ cố định, ý nghĩa thực không phải là “không thực thi chu kỳ đó” mà là “không thực thi chu kỳ này, nhưng nhớ các tham số chu kỳ để sử dụng trong tương lai”.

Đối với hầu hết các nguyên công, chu kỳ cố định tương đối đơn giản, nhưng có một số tính năng phức tạp có thể được áp dụng một cách hiệu quả ngay cả khi gia công một lỗ