XỬ LÝ BỀ MẶT NHÔM VÀ HỢP KIM NHÔM

Để được lớp mạ bám chắc trên nhôm và hợp kim nhôm, cần dùng các biện pháp sau:

– Tẩy đi lớp màng ôxi hóa tự nhiên, đề phòng màng ôxi hóa mới sinh ra trước khi mạ.

– Trên nhôm và hợp kim nhôm tạo nên màng oxi hóa nhân công có cấu tạo đặc biệt, nâng cao độ bám chắc lớp mạ.

– Phối hợp xử lý trước thích hợp, mạ trực tiếp trong dung dịch đặc biệt, nếu như chi tiết không xảy ra phản ứng trao đổi, cũng được lớp mạ bám chắc tốt. Nhôm và hợp kim nhôm có nhiều loại, xử lý nhiệt luyện khác nhau, rất khó tìm được phương pháp xứ lý trước chung nhất.

1. Tẩy dầu hóa học

a. Tẩy dầu trong dung môi hữu cư

Trên bề mặt nhôm và hợp kim nhôm có nhiều dầu mỡ, cần phải tiến hành tẩy trong dung môi hữu cơ như xăng, dầu hỏa, tricloetylen.

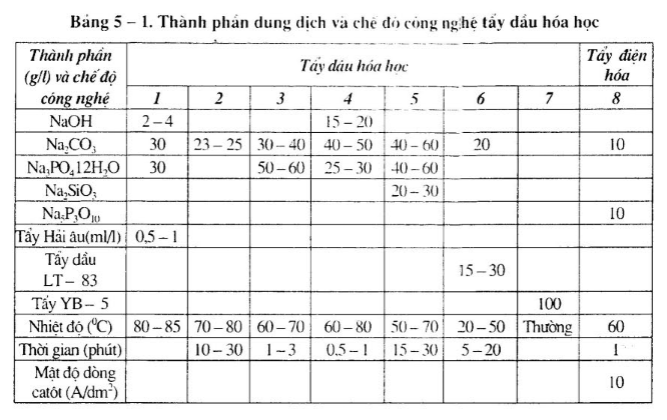

b. Tẩy dầu hóa học và tẩy dầu điện hóa

Thành phần dung dịch và chế độ công nghệ tẩy dầu hóa học và tẩy dầu điện hóa nhôm và hợp kim nhôm xem bảng 5 – l.

2. Xử lý ăn mòn

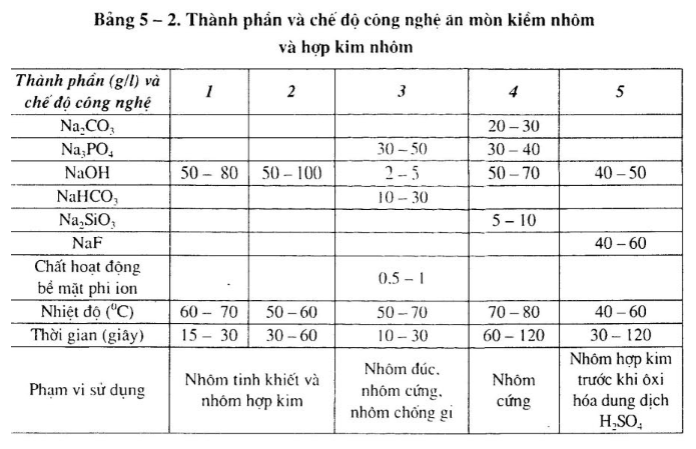

a. Ăn mòn kiềm

– Ăn mòn kiềm có thể tẩy đi lớp màng ôxi hoá tự nhiên và làm thô bề mặt, nâng cao độ bám chắc. Thành phần và chế độ công nghệ ăn mòn kiểm xem bảng 5-2.

b. Ăn mòn axit

– Khi tẩy kiềm và ăn mòn kiềm, những kim loại như Fe, Mn, Cu, Mg, Si… không hòa tan trong kiềm, còn lưu lại trên bề mặt nhôm. Ăn mòn axit có thê tẩy đi lớp mùn ăn mòn trên bề mặt, làm bóng bề mặt. Thành phần dung dịch ăn mòn a.xit và chế độ công nghệ xem bảng 5-3.

3. Xử lý trung gian

– Để được lớp mạ bám chắc tốt, căn cứ vào các lớp mạ khác nhau trên bể mặt nhôm đã làm sạch, tiến hành thấm kẽm, thấm hợp kim, ôxi hóa dung dịch HỊP04 hoặc ăn mòn trong dung dịch HC1.

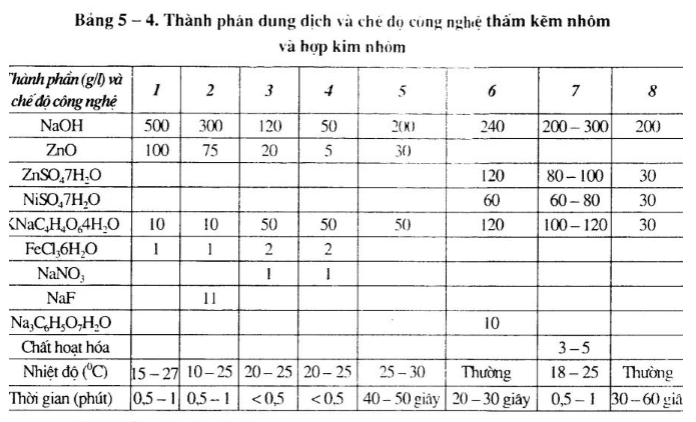

a. Thấm kẽm

– Khi cho sản phẩm vào trong dung dịch muối kẽm, không những tẩy đi lớp màng ôxi hóa trên bề mật, mà còn tạo ra lớp kẽm trao đổi, lớp kẽm này mịn, bám chắc tốt. Thành phần dung dịch và chế độ công nghệ thấm kẽm xem bảng 5 – 4.

– Thấm kẽm lần một, lớp mạ kẽm thô, nhiều lỗ, độ bám chắc không tốt, vì thế phái hòa tan hoàn toàn lớp mạ trong dung dịch HNO, 500 ml/l, sau đó thấm kẽm lần hai, lớp mạ kẽm thu được bóng, mịn, thấm kẽm hai lần tiến hành trong cùng một bể.

và hợp kim nhôm

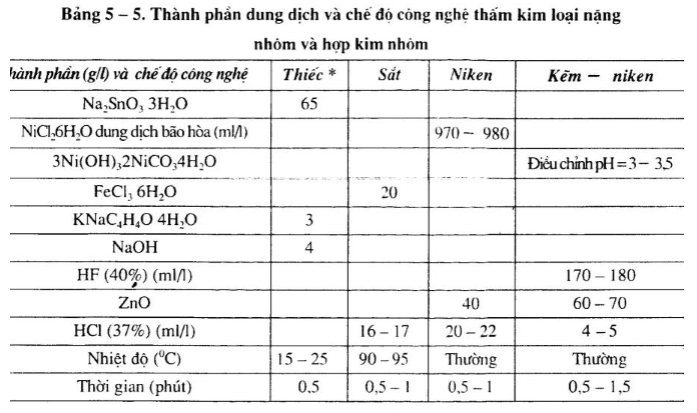

b. Thấm kim loại nặng

– Kẽm là lớp mạ anôt. Trong mòi trường ăn mòn ẩm ướt, lớp mạ kẽm ăn mòn theo chiều ngang. Cuối cùng, lớp mạ bị bong ra. Để tránh hiện tượng này, có thể thấm kim loại nặng. Thành phần và chế độ thấm kim loại nặng xem bảng 5-5.

c. Phương pháp pha chế dung dịch thấm kẽm – niken

– Trong bể chất dẻo, cho vào dung dịch HF. Sau đó, cho H3BO3 vào, khuấy đểu cho đến khi tan hoàn toàn, vừa khuấy vừa cho ZnO ờ dạng bột nhão. Sau khi hòa tan, điều chỉnh pH = 3 – 3,5 bằng cách cho Ni (OH)T 2NiCO3 4H20, cho nước đến mức quy định. Khi thấm kẽm đúc, độ bám chắc lớp mạ không tốt, vì thế dùng công nghệ thấm kim loại nặng. Thành phần dung dịch và chế độ công nghệ thấm kim loại nặng thép đúc xem bảng 5-6.

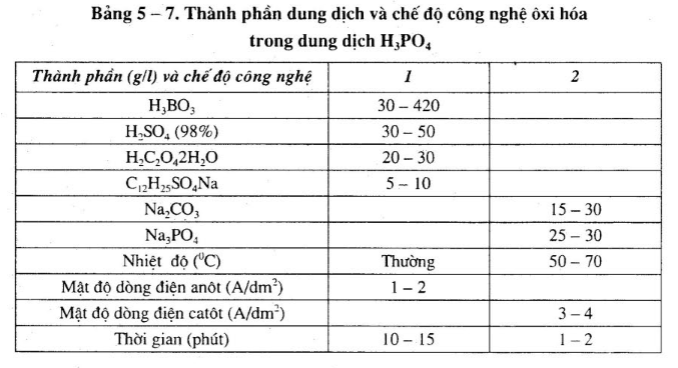

d. Ôxi hóa trong dung dịch H3PO4

– Phương pháp này tạo thành màng ôxi hóa có nhiều lỗ, ngăn cản kết tủa tiếp xúc của kim loại trong bể mạ, nâng cao độ bám chắc lớp mạ. Phương pháp này không thích hợp với nhôm tinh khiết, nhôm đúc, chi tiết có hình dáng phức tạp. Thành phần dung dịch và chế độ công nghệ ôxi hóa trong dung dịch H3P04 xem bảng 5-7.

e. Mạ lót trước

Để đảm bào lớp mạ bám chác với kim loại nến cán phái tiến hành mạ lót trước. Thông thường có mấy loại lớp mạ như sau:

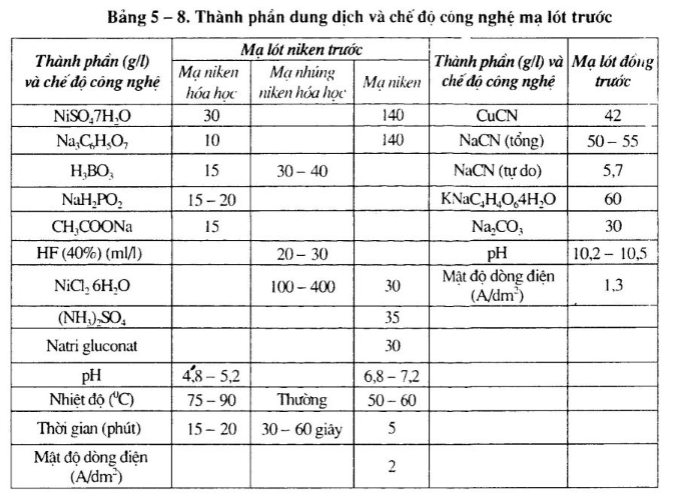

– Mạ hóa học ni ken

Mạ hóa học niken thích hợp với hợp kim đúc. Chi tiết hợp kim đúc sau khi xứ lý làm sạch, dùng phương pháp mạ niken hóa học đế được lớp mạ bám chắc. Thành phần dung dịch và chế độ công nghệ mạ nhôm đúc xem bảng 5 – 8.

– Mạ ni ken

Tiến hành mạ niken trong dung dịch trung tính. Thành phần và chế độ công nghệ mạ niken xem bảng 5 – 8. Sau khi mạ niken, có thể mạ trực tiếp các loại mạ khác.

– Mạ nhúng niken hóa học

Mạ nhúng niken dùng cho hợp kim nhôm – silic. Hợp kim nhôm hàm lượng silic cao hơn 13% khống thể dùng phương pháp nhúng kẽm mà phải dùng phương pháp nhúng niken để được lớp mạ bám chắc tốt. Thành phần và chế độ công nghệ mạ nhúng niken hóa học xem bảng 5-8.

– Mạ lót đồng

Mạ lót đổng có thể tiến hành trong dung dịch piro phôttphat hoặc trong dung dịch mạ đồng xianua xem bảng 5-8.

– Sau khi mạ niken hóa học, có thể trực tiếp mạ các kim loại khác, nhung trước khi mạ, cần phải hoạt hóa trong dung dịch HC1 : H:0 là 1 : 1, nếu không sẽ gây ra hiện tượng phân tầng.

– Mạ lót đồng, mật độ dòng điện ban đầu lớn 2,6 A/dm\ thời gian 2 phút. Sau đó, mạ ờ nhiệt độ thường 1,3 A/dnr, thời gian 3 -10 phút.

– Nhôm và hợp kim nhôm sau khi mạ crôm cứng, mạ kẽm, đồng kẽm. Sau khi nhúng kẽm không cần mạ lót, nhưng khi đưa vào bể mạ phải có điện.

Cách xử lý kim loại sắt thép, đồng và hợp kim đồng

1. Xiêu thanh BỀ MẶT SẠNG TÂÉP TH TH

a. Phần còn lại của chúng tôi Có thể có trong khi bạn có thể tham gia vào. Làm chi giơ làm giòn làm hyđrô, không cầu mèo.

b. Sức mạnh của nó, khi bạn cảm thấy vui vẻ, vui vẻ, thoải mái, vui vẻ, thoải mái, vui vẻ, thoải mái, vui vẻ, thoải mái. trẻ con Khi không có lựa chọn, có thể ở trong khoảng 180 – 200 ° c, khi có thời gian trên 3 chiều.

c. Làm thế nào để có thể sử dụng và chăm sóc và kết hợp với nhau. Hy chi thái âm nam tính và cường điệu

d. Sau đó là tính cách, sau đó là mối quan hệ sau khi có sự khác biệt, có tài năng, có thể, đó là sự lựa chọn , Từ NaOH 50 – 100 g / 1, H2OỊ 5 – 15 g / 1, nhiệt độ bình thường.

e. Chi chiều sau khi bị phạt bằng cách sử dụng công nghệ Thành phần dữ liệu và dữ liệu là HCI, H2S04 50-100 ml / 1, thời gian, 0,5 phút 2 – 2 lần.

2.X hạ Đông B LÝ Mần

Vô lý khi được thiết kế và kết hợp kim

– Tẩy đồng và tổng kim và không có gì khác nhau.

– Tẩy đồng và tổng kim đồng có ít mùn, không phải là gì.

>> Tổng hợp kim Cu – Sn – Cu – Sn – Be, có nghĩa là kim lý và kim

a. Văn phòng

Giống như các kim loại khác, nếu bé mặt chi tiết có nhiều dầu mỡ hoặc thuốc đánh bóng, cần phái tiến hành tẩy dầu. Những chi tiết cần mạ cục bộ, tiến hành xử lý cách diện những chỗ không cần mạ. Thành phần và chế độ công nghệ lấy dầu.

b. Tẩy gỉ

Khi bề mặt đồng có lớp ôxit và gỉ cần phái tiến hành tây gi, tiến hành tẩy gi đổng Hợp kim Cu – Zn – Pb, khi tẩy trong dung dịch H2S04 sẽ sinh thành kết tủa PbS04 làm cho lớp mạ có nhiều lỗ hoặc bong ra. Vì vậy, khi tái hợp kim Cu – Zn – Pb cần táy trong dung dịch HN03 hoặc HBF4, nhiệt độ thường.

c. Tẩy nhẹ

Ngoài hợp kim Cu – Zn – Pb, táy nhẹ đồng và hợp kim đồng đều dùng dung dịch HBF4 20 – 50 ml/l hoặc HNO, 100 – 200 ml/l. ở nhiệt độ thường. Nếu mạ trong dung dịch flo – borat, đồng và hợp kim đồng, có thể tẩy nhẹ trong dung dịch HBF4 80 – 100 ml/l, không cần rứa nước, đưa trực tiếp vào bể mạ.

d. Trung hòa

Sau đó là một trong những thứ khác nhau, đó là một trong những thứ khác nhau.