MẠ KẼM DUNG DỊCH MUỐI SUNFAT

– Đặc điểm mạ trong dung dịch muối sunfat là giá thành thấp, hiệu suất dòng điện cao, tốc độ kết tủa nhanh, ít độc. Nhược điểm là khả năng phân bố kém, lớp mạ kết tinh thô, chỉ thích hợp đổ mạ dây thép, dây đai và vật đúc… Dung dịch ăn mòn thiết bị.

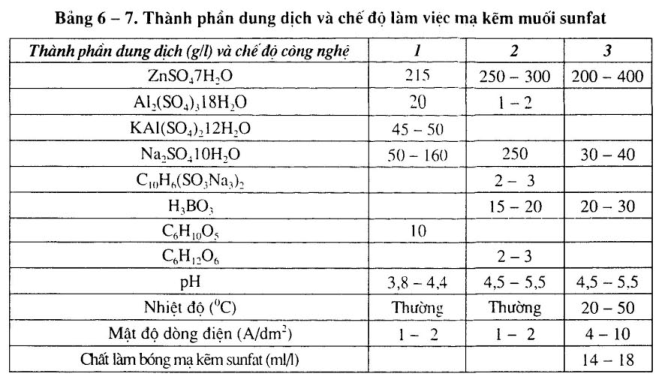

1. Thành phần dung dịch và chế độ làm việc

Thành phần và chế độ làm việc mạ kẽm dung dịch muối sunfat xem bảng 6-7.

Chú ý:

— Pha chế 1: Mạ kẽm quay.

— Pha chế 2: Mạ kẽm đúc.

— Pha chế 3: Mạ kẽm bóng.

2. Tác dụng các thành phần dung dịch

a. ZnS047H20

– ZnS047H20 là thành phần chính của dung dịch, cung cấp ion kẽm, khống chế hàm lượng trong khoảng 200 – 400 g/l. Khi mạ quay hoặc mạ dây và dây đai, trên những thiết bị truyền dẫn, khi dùng mật độ dòng điện cao có thể nâng cao hàm lượng ZnS04, nhưng không vượt quá 500 g/l. Nếu hàm lượng quá cao, lớp mạ kết tinh thô, khi hàm lượng quá thấp có hiện tượng thoát H2, lớp mạ có nhiều lỗ xốp.

b. AI2(S04)318H20 và KAI(S04)212H20

– Là chất đệm. làm ổn định độ pH trong dung dịch.

c. Na2SO410H2O

– Là muối dẫn điện có tác dụng nâng cao độ dẫn điện trong dung dịch.

d. CeHioOs, CeHi2Oe, CioHe(S03Na3)2

– Đều là chất phụ gia, làm tăng phân cực catôt, cải thiện khả năng phân bố của dung dịch.

3. Ảnh hường của chế độ công nghệ

a. Nhiệt độ

– Thông thường khống chế nhiệt độ trong khoảng 10 – 35°c, nâng cao nhiệt độ làm lớp mạ tối. Khi không có các chất phụ gia hữu cơ, có thể nâng cao nhiệt độ đến 50°c để nâng cao độ dẫn điện dung dịch.

b. Mật độ dòng điện catôt

– Độ lớn của mật độ dòng điện phụ thuộc vào nhiệt độ, sự khuấy của các thành phần dung dịch, hình dáng và kích thước chi tiết. Khi hàm lượng muối kẽm trong khoảng 215 – 300 g/l, mật độ dòng điện trong khoảng 0,5 – 2 A/dnr. Khi hàm lượng muối kẽm trong khoảng 430 – 500 g/l và khuấy bằng không khí nén, mật độ dòng điện có thể nâng cao đến 10 A/dm2.

c. Giá trị pH

– Thông thường khống chế pH = 3,5 – 4,5, khi mạ kẽm đúc có thể nâng cao pH một chút. Khi pH lớn hơn 6,2 – 6,5 sẽ thoát ra Zn(OH)2 bám vào lớp mạ, làm cho lớp mạ rời, có nhiều lỗ xốp.

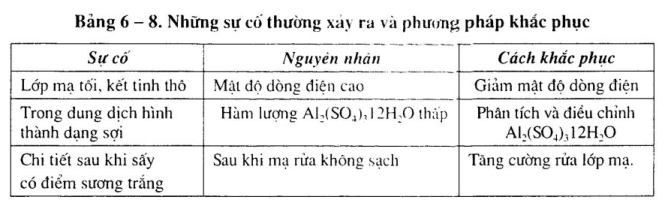

d. Những sự có thường xảy ra và phương pháp khắc phục

Những sự cố thường xảy ra và phương pháp khắc phục xem bảng 6-8.

Mạ kẽm dung dịch muối KALI CLORUA

MẠ KẼM DUNG DỊCH MUỐI KALI CLORUA

Ưu điểm: Mạ kẽm dung dịch muối KCL không độc. thành phấn đơn giản, ổn định, giá thành thấp, hiệu suất dòng điện cao, kết tủa nhanh, hiệu quả cao; có thể mạ các chi tiết là thép đúc, thép cacbon cao, lớp mạ bóng, mịn.

Nhược điểm: Dung dịch ăn mòn thiết bị, lớp thụ dộng có màu dễ biến màu. độ bền phun muối không bằng lớp mạ kẽm dung dịch kiềm. Nhưng phạm vi ứng dụng công nghệ này cao hơn 4 loại công nghệ kể trên.

1. Pha chế dung dịch và chế độ công nghệ mạ kẽm KCL

Thành phần dung dịch và chế độ công nghệ xem bảng 6-9.

2. Tác dụng các thành phần dung dịch

a. KCL

– KCl là muối dẫn diện trong dung dịch và là nguồn tạo phức với ion kẽm. Khi có nhiều ion clo tồn tại, có thể tạo phức với ion kẽm ở dưới dạng sau: [ZnCl3]‘‘, fZnCl4J’: [ZnCl6]”4.

– Hàm lượng ion kẽm thấp, hàm lượng ion KCl cao có thê’ nâng cao khả năng phân bố của dung dịch, nâng cao phân cực catôt. Khi hàm lượng KCl quá cao, về mùa đông nhiệt độ thấp, có thể kết tinh làm giảm khả năng phân bổ dung dịch. Khi pha chế dung dịch mới, cần phải xử lý bằng bột kẽm và than hoạt tính.

b. ZnCI2

– Là muối chính trong dung dịch. Khi hàm lượng ZnCL cao có thể nâng cao mật độ dòng điện, nhung khả năng phân bố thấp. Khi hàm lượng ZnCl2 thấp, dùng mật độ dòng điện cao dễ bị cháy, khả năng phân bố tốt. Công nghệ mạ kẽm muối KCl thường khống chế hàm lượng ZnCl2 trong khoảng 50 – 80 g/1, công nghệ mạ kẽm muối NaCl, hàm lượng ZnCl2 trong khoảng 50 – 70 g/1.

c. H3B03

– Có tác dụng đệm, khống chế ổn định độ pH trong phạm vi quy định.

d. Chất làm bóng

– Có tác dụng nâng cao phân cực catôt, lớp mạ kết tinh mịn, độ bóng cao.

3. Ảnh hường của điều kiện công nghệ

a. Nhiệt độ dung dịch

– Khi nhiệt độ thấp hơn 10°c, mật độ dòng điện giảm, nâng cao nhiệt độ dung dịch, có thể nâng cao mật độ dòng điện. Khi nhiệt độ cao quá 35°c, lớp mạ bóng, khả năng phân bố giảm.

b. Mật độ dòng điện catôt

– Khi các thành phần dung dịch trong phạm vi quy định, mật độ dòng điện trong khoảng 1,5-2 A/dm2. Khi mật độ dòng điện quá cao, lớp mạ có chất làm bóng nhiều, làm tăng tính giòn, màng thụ động dễ biến màu, nếu như thụ động hóa màu trắng có thê’ nâng cao mật độ dòng điện, nếu lớp mạ yêu cầu cao khi thụ động có màu cần phải giảm mật độ dòng điện để làm giảm nội ứng lực và nâng cao tính bền ăn mòn của lớp mạ.

c. Giá trị pH

– Khi pH > 6, sinh ra kết tủa Zn(OH)2, lớp mạ có vệt màu đen. Khi pH < 3, hiệu suất dòng điện và khả năng phân bố giảm. Trong sản xuất, khi pH > 6 có thể điểu chỉnh bằngHC15%- 10%.

4. Pha chế dung dịch

a. Cho nước vào trong 3/4 bể mạ, gia nhiệt 50°c – 60°c, cho KCl, ZnCl2 theo sô’ lượng tính toán, khuấy hòa tan hoàn toàn.

b. Cho H3BO3 theo số lượng tính toán vào trong bể khác, gia nhiệt sôi, khuấy đều đến khi hoà tan hoàn toàn, đổ vào dung dịch bể mạ.

c. Cho nước đến thể tích yêu cầu, cho 1 g/1 bột kẽm, khuấy ỉ giờ, để lắng 2 giờ.

d. Pha loãng chất làm bóng gấp 5 – 10 lần thể tích, khi dung dịch giảm xuống 20 – 30°c vừa khuấy vừa cho vào dung dịch.

e. Điện phân với mật độ dòng điện nhỏ 0,1 – 0,2 A/dm2, sau khi mạ thừ, rồi đưa vào sản xuất.

5. Bảo vệ và khử tạp chất dung dịch mạ kẽm Zncl2

a. Bảo vệ dung dịch

– KCl tương đối ôn định trong dung dịch mạ kẽm. Thành phần chủ yếu là KCl, Zncl2, H2B02 mỗi tuần phân tích một lần. giá trị pH mỏi ngay xác định một lần.

– KCl có tính axit yếu trong dung dịch mạ kẽm. không có tác dụng tẩy dầu, cần phái tăng cường xử lý tẩy dầu trước khi mạ, cán phai táy dầu triệt để, để tránh lớp mạ không bám chắc với kim loại nền, gây bong, nổi bọt.

– Hàng ngày phải lấy chi tiết rơi vào trong bể mạ, đề phòng tạp chất kim loại khác vào bể mạ. Móc treo đồng dương cực khóng cho ngập vào dung dịch mạ.

b. Khử tạp chất

– Khử tạp chất đồng

Đồng sinh ra khi dùng dương cực kẽm không tinh khiết và móc treo đồng hòa tan vào dung dịch. Phương pháp xử lý: điện phân với mật độ dòng điện thấp 0,l – 0,2 A/dm2. Khi hàm lượng cao, xứ lý bằng cách cho l – 2 g/l bột kẽm, khuấy đều trên 30 phút, để yên 2 giờ rồi lọc.

– Tạp chất chì

Khi hàm lượng tạp chất chì trong dung dịch cao, ờ chỏ mật độ dòng điện thấp thậm chí không có lớp mạ. Phương pháp xử lý: cho HỊO: (30%) 0,2 – 0,5 ml/l, làm loãng 5 – 10 lần thể tích, vừa khuấy vừa cho vào bể mạ. Dòng NaOH 10% để điếu chỉnh pH = 6 – 8, gia nhiệt dung dịch 60’’c, để yên 4 – 8 giờ rồi lọc.

– Tạp chất hữu cơ

Sự tích lũy chất phụ gia sẽ làm bẩn dung dịch mạ. làm giảm khả năng phân bố, lớp mạ mờ không bóng. Phương pháp xứ lý tạp chất hữu cơ: cho H202 (30%) 0,3 – 0,5 ml/l, pha loãng gấp 10 lần thể tích, cho l – 3 g/l than hoạt tính, khuấy l giờ, để yên 4 – 8 giờ rồi lọc.

– Xử lý tổng hợp tạp chất

Trên thị trường có bản chất xử lý làm sạch dung dịch mạ kẽm muối kali, có thế xử lý tạp chất Cu+\ Pb+:, Fe+2 … và tạp chất hữu cơ.

6. Những sự cố và phươmg pháp khắc phục

Những sự cố và phương pháp khắc phục xem bảng 6 – 10.

THỤ ĐỘNG HÓA

– Chi tiết sau khi mạ kẽm được tiến hành xử lý hóa học trong điều kiện nhất định, làm cho bề mặt lớp mạ hình thành lớp màng mỏng kín khít, tính ổn định hóa học cao, công nghệ này gọi là thụ động hóa. Lớp màng mỏng hình thành gọi là lớp màng thụ động hóa, lớp màng thụ động không những nâng cao năng lực chống gỉ, mà còn làm cho bể mặt bóng đẹp. Công nghệ thụ dộng hóa có màu (nồng độ thấp, nồng độ trung bình, nồng độ cao), thụ động màu trắng, thụ động màu đen…

1. Thụ động có màu

a. Điều kiện thụ động hóa có màu nồng độ thấp .

Xem bảng 6 – 11.

Chú ý:

Pha chế 3: Dùng cho dây chuyền tự động.

Pha chế 4: Dung dịch mới dùng H SO4 để điều chỉnh.

b. Điều kiện công nghệ thụ động hóa nồng độ cao

Xem bảng 6-12.

2. Điều chình và duy trì thụ động

a. Dung dịch thụ động pha mới thiếu Cr+3 cần phải cho bột kẽm hoặc sắt hai sunfat để khử Cr+6 thành Cr+3. Hàm lượng bột kẽm 2-3 g/l, FeSOj 4 – 5 g/l.

b. Khi thụ động, màng tạo thành chậm, có thể bổ sung CrO, hoặc H2S04. Hàm lượng H2S04 cao, lớp màng dễ bong, xốp.

c. Độ bóng màng thụ động kém cần bổ sung HNO,, nhưng hàm lượng HN03 quá cao khiến cho lớp màng mỏng, độ bám chắc kém.

d. Cho KMn04 hoặc CH,COOH có thế nâng cao độ bám chắc và tính chống gỉ.

e. Dung dịch thụ động hóa nông độ thấp, phái khống chế pH trong phạm vi quy định. Khi pH lên cao, không dùng H2S04 để điều chinh, có thể dùng HNO, hoặc HCl để điều chỉnh.

3. Thụ động màu trắng

Điều kiện công nghệ thụ động hóa màu trắng, nồng độ thấp xem bảng 6 – 13.

Chú ý:

– Khi pha dung dịch mới cho CrCl;„ về sau trong quá trình sản xuất không cần cho. Trước khi thụ động màu trắng cẩn phải tẩv bóng. Sau khi thụ động, cần bịt lỗ trong dung dịch CrO, 0,2 g/1 – 0,5 g/1, nhiệt độ 60°c – 80″c, để nâng cao năng lực chống gỉ.

4. Thụ động màu đen

Điều kiện chế độ công nghệ thụ động màu đen xem bảng 6-14

Chú ý:

– Dung dịch 775 và 776 là hỗn hợp của các dung dịch có thành phần pha chế 1, nhưng chỉ pha đặc lại thôi.

5. Thụ động hóa dung dịch crôm hóa trị ba

– Khi thụ động trong dung dịch Cr+6, dung dịch độc hại phải xứ lý nước thải, để biến thành Cr+3 ít độc hại. Ngày nay, do sự tiến bộ của khoa học kỹ thuật, để bảo vệ môi trường, thường thụ động trong dung dịch Cr+\ Thành phần dung dịch thụ động Cr+3 như sau:

Cr(N03)3: 55%, cromhiđroxit: 10%.

CO(N03)2: 1%, nước: 34%.