CÔNG NGHỆ ÔXI HÓA NHÔM ĐIỆN HÓA

Công nghệ ôxi hóa nhôm điện hóa là công nghệ được dùng rộng rãi nhất,có những đặc điểm sau:

– Giá thành thấp;

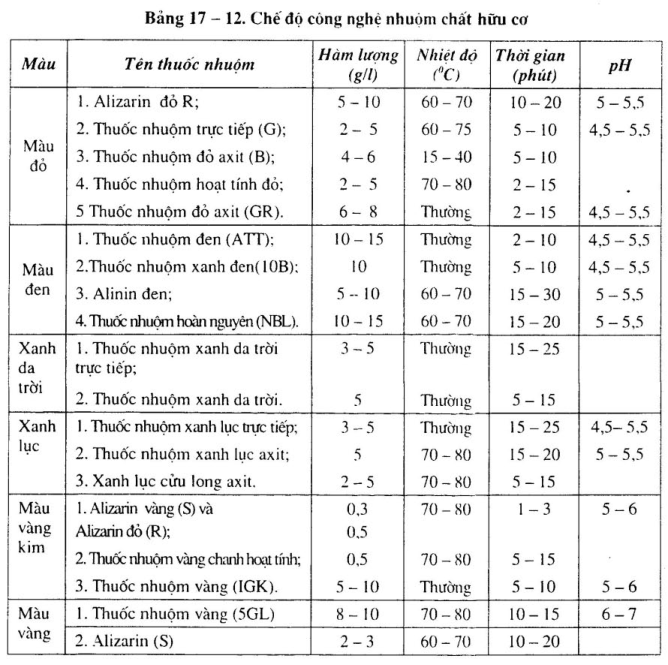

– Dùng cho phần lớn nhôm hợp kim, màng ôxi hóa có cấu tạo nhiều lỗ xốp không màu, dễ nhuộm màu;

– Độ cứng màng cao, chịu mài mòn tốt: Thành phần dung dịch gồm có hệ axil H2S04 hệ CrO3 hệ H2C2O4

1. Ôxi hóa điện hóa dung dịch H2SO4

a. Công nghệ ôxi hóa điện hóa dung dịch H2SO4

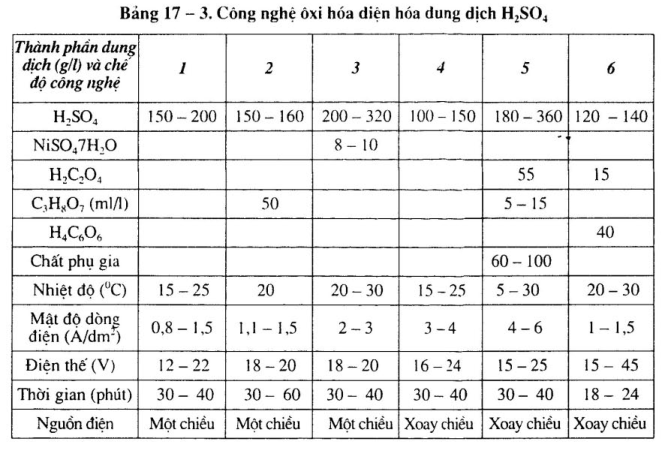

Ôxi hóa điện hóa dung dịch H2S04 để tạo màng trang trí và màng cứng. Công nghệ ôxi điện hóa trang trí xem bảng 17 – 3.

Chú ý:

Pha chế 1: Thông thường.

Pha chế 2: Nhôm hợp kim xây dựng.

Pha chế 3: Ôxi hóa nhanh, nhiệt độ rộng.

Pha chế 4: Ôxi hóa xoay chiều, màng mỏng, mềm.

Pha chế 5: Màng cứng, dày, độ dày lớn.

Pha chế 6: Nhiệt độ rộng, màng ôxi hóa mịn.

b. Tác dụng các thành phần ôxi hóa điện hóa

H2S04

H2S04 là thành phần chủ yếu, ảnh hưởng đến cấu tạo và sự hình thành màng. Nếu hàm lượng H2S04 thấp, điện trở dung dịch cao, điện áp tăng, lỗ xốp giảm, nhuộm màu kém. Hàm lượng H2S04 tăng lên trong phạm vi quy định, tạo màng ôxi hóa nhiều lỗ xốp dày, nhuộm màu tốt. Nhưng nếu hàm lượng H2S04 cao quá, độ hòa tan màng tăng cao, tốc độ tạo màng giảm.

NC2

Cho ion Ni+2 thích hợp, nâng cao tốc độ tạo màng, phạm vi sử dụng mật độ dòng điện và nhiệt độ rộng.

Axit hữu cơ và glicerin (C3H807)

Axit hữu cơ và glicerin hấp phụ trẽn bể mặt màng, làm giảm tốc độ nàng cao của ion H+1. Trong quá trình tạo màng, tốc độ hòa tan màng giảm đi.

Nhiệt độ

Phản ứng ôxi hóa là phản ứng tỏa nhiệt trong quá trình ôxi hóa, nhiệt độ không ngừng lên cao, làm tăng tốc độ hòa tan màng, hiệu suất tạo màng giảm. Vì thế, cần phải khống chế nhiệt độ ôxi hóa trong phạm vi quy định, tốt nhất trong quá trình ôxi hóa khuấy và tuần hoàn. Nhiệt độ không thấp quá, để tránh màng ôxi hóa giòn. Thông thường khống chế nhiệt độ trong phạm vi 15 – 25°c.

Mật độ dòng điện

Mật độ dòng điện là nhân tố ảnh hưởng quan trọng đến tốc độ tạo màng và cấu tạo màng. Mật độ dòng điện lớn, tốc độ tạo màng nhanh, lỗ xốp nhiều, dễ nhuộm màu. Nhưng nếu mật độ dòng điện lớn. tốc độ hòa tan màng nhanh, đặc biệt là chi tiết có hình dáng phức tạp, mật độ dòng điện không đồng đều, tạo màng không đồng đều, nhuộm màu không đồng nhất.

Điện thế

Điện thế cao, độ cứng và tính chịu mài mòn cao, nhưng lỗ xốp nhỏ, hiệu quả nhuộm màu kém. Thông thường khống chế điện thế trong khoảng 15 – 20 V, nếu cao quá màng tạo thành rời, không kín khít.

Thời gian và nhiệt độ

Căn cứ vào thành phần dung dịch, độ dày màng có quan hệ với thời gian và nhiệt độ. Khi nhiệt độ thấp, thời gian dài. màng càng dày, khi nhiệt độ cao, thời gian dài, màng càng mỏng.

Bước sóng và nguồn điện

Dòng điện một chiều, tốc độ tạo màng nhanh, độ cứng cao, chịu mài mòn tốt nhưng tính xuvên thấu của màng kém, ảnh hướng tới hiệu quả nhuộm màu. Dòng điện xoay chiều, tạo màng mỏng, nhưng hiệu quá nhuộm màu tốt. Dùng dòng điện đổi chiều thu được lớp màng tốt hơn dòng một chiều.

Nguyên liệu catôt

Sử dụng catôt là những tấm chì hoặc hợp kim chì khống có Antimol. Ngoài ra, dung dịch ôxi hóa trước khi sử dụng cần có thời gian điện phân, để dung dịch có ion nhóm với hàm lượng nhất định, có lợi cho việc tạo màng, thông thường hàm lượng của nó nhỏ hon 20 g/1. Trong dung dịch có ion khác, ảnh hường đến hiệu quả ôxi hóa, cần phải khống chế trong phạm vi nhất định.

c. Pha chế dung dịch

Khi pha chế dung dịch, cho nước vào bể mạ chiếm 2/3 thể tích, sau đó cho dần dần dung dịch H2S04 với số lượng cần thiết, vừa cho vừa khuấy, sau đó cho các thành phần khác, sau khi hòa tan hết cho nước đến mức quy định. Khi cho H2S04 vào nước, phải cho từ từ, vừa cho vừa khuấy, nếu không dung dịch sẽ quá nhiệt, sôi, cấm không được cho nước vào H2S04.

d. Bảo vệ dung dịch

Bảo vệ dung dịch

Pha chế dung dịch phải dùng nước khử ion, các hóa chất phải đảm bảo chất lượng, tránh đưa tạp chất vào. Trong quá trình thao tác, cần phải tăng cường rửa, trước khi đưa vào bể cần phải rửa bằng nước khử ion. Định kỳ phân tích dung dịch và bổ sung kịp thời, bảo đảm chất lượng sản phẩm.

Khống chế các tham số công nghệ

Trong quá trình sản xuất, căn cứ vào mật độ dòng điện và diện tích bề mặt đê tính toán dòng điện thích hợp. Khi diện tích bề mặt để tính toán, dùng phương pháp điều chỉnh dòng điện không đổi. Khi diện tích bề mặt phức tạp, dùng phương pháp điều chỉnh điện thế không đổi, nhưng phải bảo đảm độ dày các bộ phận đồng đều.

Chú ý thao tác

Chi tiết và giá treo cần tiếp xúc tốt, tốt nhất nguyên liệu giá treo giống như chi tiết, chi tiết có nguyên liệu khác nhau cần phải xử lý khác nhau để nhuộm màu đồng đều. Tránh mất điện hình thành hai lớp, cứ 1m3 dung dịch ôxi hóa 3,3 m2 chi tiết là thích hợp. Độ dày màng có thể tính toán theo công thức sau:

Độ dày (pm) = 0,3 X Mật độ dòng điện (A/dnr) X Thời gian điện phân (phút). Hệ số 0,3 có thế điều chinh căn cứ vào thực tế.

Tạp chất trong dung dịch

Trong quá trình ôxi hóa, sự hòa tan nhóm và các kim loại khác làm cho tạp chất dung dịch tăng cao. Tạp chất có hại nhất ảnh hưởng tới màng ôxi hóa là ion Cl-1, Al+3, Cu+2, dầu mỡ … Dầu mỡ đưa vào do rửa chi tiết không sạch, ion Cl-1 đưa vào do rửa chi tiết, vì vậy phải chú ý chất lượng nước rửa. Hàm lượng tạp chất ion trong dung dịch vượt quá 0,2 g/1, trên bề mặt chi tiết có điểm ăn mòn màu đen. Thông thường hàm lượng Al+3 không vượt quá 20 g/1. hàm lượng Cu+2 là 0,02 g/1. Hàm lượng nhôm, đồng, sắt quá nhiều, ảnh hưởng đến độ bóng, độ bền chống gỉ, hấp phụ của màng, nhuộm màu khó, làm giảm tính bền của màu, đồng thời còn sinh ra vết, điểm đen.

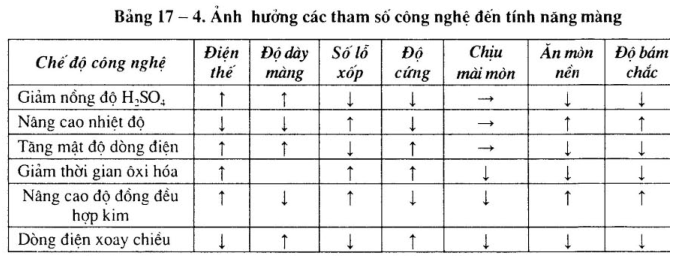

Khừ Cu+2 bằng cách thường xuyên rửa catôt chì và tiến hành điện phân với dòng điện nhỏ, làm cho đồng kết tủa trên catôt. Khử Al+3 bằng cách gia nhiệt dung dịch 40 – 50 độ C, vừa khuấy vừa cho (NH4)2S04 làm cho nhôm tạo thành A12(S04), kết tủa. sau đó lọc dung dịch. Ảnh hưởng các tham số công nghệ đến tính năng màng xem bảng 17-4.

Chú ý : I Tăng lên, — Không ảnh hưởng, I Giảm xuống

e. Những sự cố thường xảy ra và phương pháp giải quyết:

Sau khi mạ xong xuất hiện vết hoa

Nguyên nhân chủ yếu xuất hiện vết hoa khi tẩy dầu là: nhiệt độ tẩy dầu cao, nồng độ kiềm cao, sau khi tẩy kiềm không kịp thời rửa, rửa không sạch, dung dịch kiềm sử dụng quá lâu. Khi trên bề mặt có hoa, dùng giấy ráp nước để đánh bóng hoặc xoa bằng bàn chải đồng, sau đó tẩy kiềm.

Trên bề mặt màng ôxi hóa có vết thô

Do khi tẩy kiềm, làm bóng trong dung dịch HNO3 không rửa sạch HNO3, dần đến sự ăn mòn … Rửa sạch sau khi làm bóng có thế loại bỏ hiện tượng này.

Trên bề mặt chi tiết có màu đỏ, tối

Hiện tượng này do tiếp xúc điện không tốt trên bề mặt chi tiết chưa hoàn toàn tạo màng ôxi hóa. Màu đỏ sinh ra do tạo thành ion đồng của phản ứng trao đổi giữa chi tiết và dung dịch, màu tối là do hợp kim nhôm Silic bị ăn mòn gây nên. Khi xử lý giá treo, tăng độ dẫn điện có thể khắc phục hiện tượng này.

Sản phẩm sau khi ôxi hóa dính

Hiện tượng này do nồng độ ion Ar+3 cao. Phương pháp xử lý thông thường là thay một phần dung dịch.

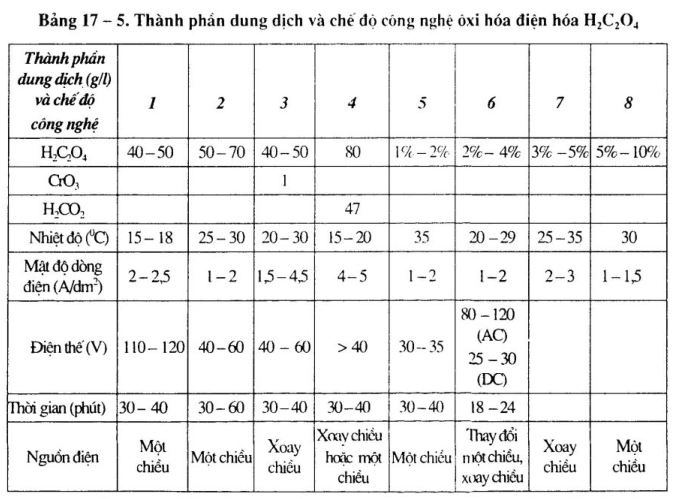

2. Ôxi hóa điện hóa dung dịch H2C2O4

Ôxi hóa điện hóa dung dịch H2C2O4. có độ hòa tan nhỏ, thu được lớp màng dày, độ dày đạt đến 60 pin. Cơ chế phản ứng ôxi hóa diện hóa dung dịch H2G04 về cơ bản giống như ôxi hóa diện hóa dung dịch H2SO4. nhưng tính nâng màng có sự khác biệt. Màng ôxi hóa dung dịch H2C2O4, có màu vàng nhạt, chịu ánh sáng tốt. Độ cứng, chịu mài mòn, bền chống gỉ của màng tốt hơn màng ôxi hóa dung dịch H2S04. Công nghệ điện hóa H2C04 cóđiện thế cao, tỏa nhiệt lớn. Vì thê. cần nguồn điện điện thế cao và máy làm lạnh. Cho nên về mặt sử dụng bị hạn chế. Chủ yếu dùng để ôxi hóa những chi tiết đặc biệt trong lĩnh vực cơ khí, xây dựng, dụng cụ điện hoá sản phẩm cao cấp.

a.Công nghệ oxi hóa điện hóa dung dịch H2C2O4

b. Ảnh hưởng của các điều kiện công nghệ

Nhiệt độ

Tốc độ hòa tan màng nhỏ hơn quá trình tạo màng, trên bề mặt điện cực hình thành lớp đệm, làm cho pH thay đổi, vì thế nhiệt độ cao hơn khi ôxi hóa trong dung dịch H2S04. Nhiệt độ khống chế trong phạm vi 25 – 30°c.

Giá trị pH

Khống chế pH = 1,5 – 2,5, tốc độ tạo màng cao.

Mật độ dòng điện

Ôxi hóa dung dịch H2C2O4 tỏa nhiệt lớn, mật độ dòng điện cần tăng từ từ, tránh mật độ dòng điện tăng quá nhanh, làm cho chỗ màng mỏng dỗ bị xuyên thủng.

Điện thế

Ảnh hưởng tương tự như mật độ dòng điện

Bước sóng nguồn điện

Bước sóng nguồn điện sử dụng ôxi hóa dung dịch oxalic, ảnh hưởng đến độ bóng và tính năng của màng. Nguồn điện một chiều có hiệu suất tạo màng cao, nhưng dễ sinh ra lỗ ăn mòn. Dùng dòng điện xoay chiều tránh được lỗ ăn mòn, nhưng hiệu suất tạo màng và tính năng màng giảm thấp. Vì thế, sử dụng kết hợp một chiều, xoay chiều là thích hợp.

Tạp chất

Trong dung dịch có ion CIo để sinh ra lỗ ăn mòn, cần khống chế hàm lượng dưới 0,04 g/1. Đồng thời, hàm lượng A+3 khổng chế trong phạm vi 3 g/1, nếu không sẽ khó tạo được màng ôxi hóa.

c. Pha chế, bổ sung và điều chỉnh dung dịch

Pha chế dung dịch

Cho nước khử ion vào trong 2/3 thể tích bể, gia nhiệt 70 – 80°c, sau đó cho H2C2O4 và các hóa chất khác theo tính toán vào nước nóng, khuấy đều đến khi hòa tan hoàn toàn. Để nguội, cho nước khừ ion đến thể tích quy định.

Bổ sung và điều chỉnh

H2C2O4 trong quá trình điện phân dễ tiêu hao, phải kịp thời bổ sung. Có thể tính toán lượng tiêu hao theo điện lượng, tức là 0,13 – 0,14 g/Ampe giờ.

3. Ôxi hóa điện hóa dung dịch Cr03

Ôxi hóa điện hóa dung dịch CrO3 được màng ôxi hóa mỏng, dày 2-5 pm. Màng ôxi hóa mềm, đàn hồi tốt, chống gỉ tốt, nhưng chịu mài mòn kém. Bể ngoài có màu tro hoặc màu tro trắng, khi nhuộm màu được lớp màng có màu sắc. Nhóm bị ăn mòn trong Cr03 ít, sau khi ôxi hóa, dung dịch tồn đọng trong lỗ xốp, gây nén sự ăn mòn. Ôxi hóa trong dung dịch CrO3, dùng để ôxi hóa chi tiết chính xác, chi tiết hàn, đúc …nhưng không thích hợp với nhôm hợp kim có hàm lượng đồng và Silic cao.

a. Pha chế dung dịch ôxi hóa Cr03

Cho nước khử ion vào trong 2/3 thể tích bể, sau đó cho CrO3 với hàm lượng cần thiết, khuấy đều cho tan hết, cho nước khử ion đến thể tích quy định.

b. Bảo vệ và điều chỉnh dung dịch

Tạp chất ion âm trong dịch ôxi hóa làm cho màng ôxi hóa thô, ví dụ như ion Cl- 1, SO4-2. Hàm lượng SO4-2 khống chế dưới 0,5 g/l. khứ ion SO4-2 bằng cách cho một ít BaCO3 Hàm lượng Cl-1 khống chế dưới 0,2 g/l. nếu không hàm lượng Cl-1 cao, có thể phải thav thế dung dịch, lon Cr+3 làm cho màng ôxi hóa mờ, tính chống gỉ kém, có thể dùng phương pháp điện phân để ôxi hóa Cr+3 thành Cr+6 dùng anôt là chỉ với mật độ dòng đện 0,25 A/dm2, catôt là sắt với mật độ dòng điện 10 A/dm2. Trong quá trình ôxi hóa tiêu hao Cr+6, vì vậy cần bổ sung, nhưng hàm lượng không cao quá 70 g/1.

c. Chú ý khi thao tác

Ôxi hóa điện hóa dung dịch CrO3 có hiệu suất thấp, năng cao nhiệt độ và giảm nồng độ dung dịch, có thể nâng cao mật độ dòng điện. Nhưng nhiệt độ cao, dùng mật độ dòng điện cao quá dễ bị cháy. Dung dịch nồng độ thấp, cần phải khuấy.

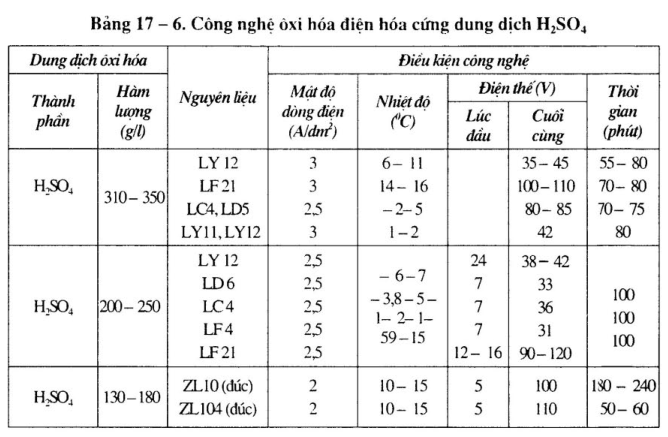

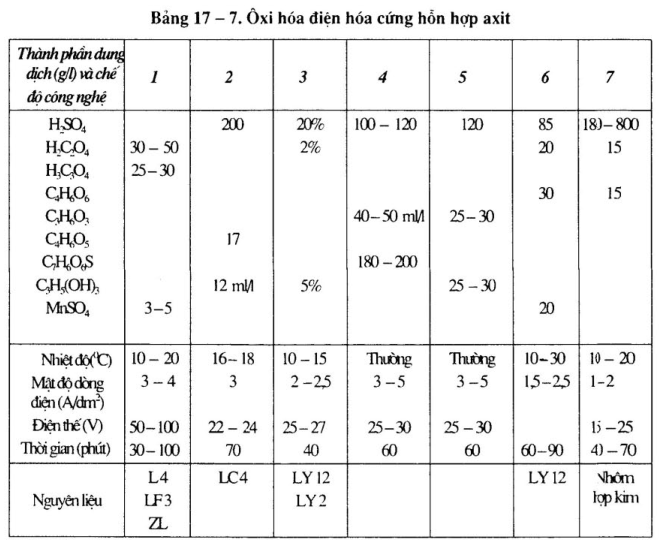

4. Ôxi hóa điện hóa cứng

Ôxi hóa điện hóa cứng là công nghệ ôxi hóa có công năng đặc biệt. Những năm gần đây được dùng rộng rãi trong công nghiệp hàng không, cơ khí, điện tử, kiến trúc. Chủ yếu dùng để xử lý chi tiết như trục khuỷu, xilanh, pít tông … chịu mài mòn, chịu nhiệt, cách điện … Màng ôxi hóa thu được ớ nhiệt độ thấp, màng dày, độ cứng cao, độ dày màng đạt đến 200 pm. Độ cứng màng ôxi hóa nhóm tinh khiết có thể đạt trên 1000 HV, nhưng độ cứng của màng ôxi hóa nhôm hợp kim rất thấp, trong khoảng 400 – 600 HV, đồng thời có tính năng cách nhiệt, cách điện, chịu ăn mòn tốt. Độ bóng của màng khác nhau theo độ dày màng và chủng loại hợp kim. Màng ôxi hóa nhòm tinh khiết có màu vàng kim loại hoặc màu nâu, hợp kim nhôm có màu đen.

a. Điều kiện tạo màng ôxi hóa điện hóa cứng

Để tạo thành màng ôxi hóa cứng gồm có 2 phần: một là nâng cao tốc độ tạo thành màng, tức là ở mật độ dòng điện nhất định làm giảm tốc độ hòa tan màng, hai là cải tạo cấu tạo màng, màng có lỗ xốp nhỏ. Để thoả mãn yêu cầu trên, có thể giảm nhiệt độ và nồng độ axit, nâng cao điện thể bể ôxi hóa. Ngoài ra, màng ôxi hóa điện hóa cứng còn quan hệ với nguyên liệu nền, dung dịch và bước sóng nguồn điện.

b. Công nghệ ôxi hóa điện hóa cứng

Xem bảng 17-6 và bảng 17-7.

c. Những sự cố và phương pháp khắc phục ôxi hóa điện hóa cứng

d. Yêu cầu công nghệ ôxi hóa nhôm cứng

Dũa tròn cạnh sắc

Để để phòng dòng điện tập trung, làm cho chi tiết cục bộ quá nhiệt, ảnh hưởng tới bề mặt, cần phải dũa tròn cạnh sắc, bán kính không nhỏ hơn 0,5 mm. không có bavia.

Bề mặt bóng

Thông thường sau khi ôxi hóa cứng, độ bóng bề mặt giảm một cấp, do đó yêu cầu bề mặt nền phải bóng.

Chi tiết có lượng dư kích thước nhất định

Trước khi gia công chi tiết, cần căn cứ độ dày, sai số kích thước, để quyết định kích thước trước khi ôxi hóa, để phù hợp quy định.

Yêu cầu giá treo

Trong quá trình ôxi hóa. yêu cầu cần có dòng diện và điện áp cao. Vì thế, cần phải bào đảm tiếp xúc tốt giữa giá treo và chi tiết, để không bị phá hủy làm tổn thương chi tiết.

Bảo vệ cục bộ

Trên cùng một chi tiết, cần tiến hành hai loại ôxi hóa, cần căn cứ vào độ thô và độ chính xác của chi tiết mà sắp xếp công nghệ. Những chỗ không cần ôxi hóa cần phải cách điện.

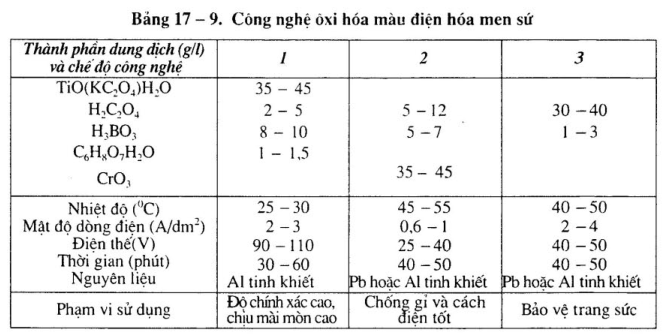

5. Ôxi hóa điện hóa màu men sứ

Ôxi hóa điện hóa màu men sứ có màu trắng không trong suốt, có cảm giác như màu men của sứ, độ cứng màng cao, tính chống gỉ, cách điện tốt, dùng để bảo vệ và trang trí bề mặt đồng hồ, điện tử. chi tiết chính xác …

a. Công nghệ ôxi hóa điện hóa màu men sứ

Xem bảng 17 – 9.

b. Ảnh hưởng của các thành phần dung dịch và chế độ công nghệ

Ti(KC204)H20

Làm cho màng mịn, khi hàm lượng không đủ, màng thô rời.

Cr03

Ảnh hưởng đến tốc độ tạo màng, độ dẫn điện và độ bóng của màng. Không có Cr03 chỉ có lớp màng bán trong suốt, cho CrO3 mới được lớp màng màu men sứ, nếu cho nhiều màng tối.

H2C2O4

Làm tăng tốc độ tạo màng, khi hàm lượng thấp màng mỏng, khi hàm lượng cao màng thô, rời. Khi hàm lượng tăng, màu sắc màng dần dần đậm lên. Nếu quá lượng màu biến vàng.

Nhiệt độ

Nhiệt độ ảnh hưởng rất lớn đến quá trình ôxi hóa màu men sứ. Khi nhiệt độ trên 55°c, tốc độ tạo màng giảm, màng thô. Nhiệt độ thấp hơn 40°c, chỉ được lớp màng dạng sương.

Điện thế

Điện thế ảnh hưởng lớn đến tốc độ tạo màng và độ bóng. Điện áp thấp hơn 25 V lớp màng mỏng, trong suốt, cao hơn 50 V màng có màu tối đen.

Ảnh hưởng của thời gian

Xem bảng 17-10.

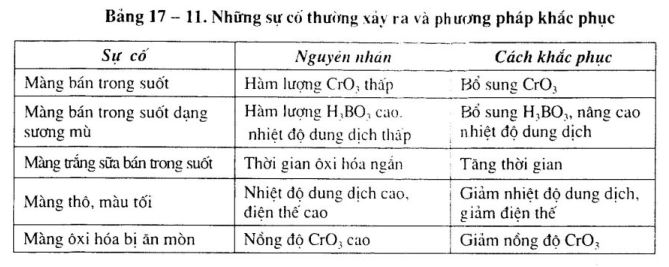

c. Sự cố thường xảy ra và phương pháp khắc phục

Xem bảng 17-11.