CÁC PHƯƠNG PHÁP GIA CÔNG CƠ KHÍ KHÁC

1. Phun cát

a. Mục đích phun cát

Phun cát là quá trình xử lý bề mặt khi hạt mài va đập mạnh với chi tiết công dụng của phun cát như sau:

– Loại bỏ lớp ỏxi hóa. Iớp cát trẽn bề mặt chi tiết sau khi đúc, rèn hoặc nhiệt luyện;

– Loại bỏ vết gỉ, vết hàn. lóp sơn cũ hoặc vật chất dạng dầu khô trên bề mặt chi tiết;

– Làm thô bề mặt chi tiết để nâng cao dộ bám dính của lớp sơn hoặc các lớp khác;

– Loại bỏ bavia, vết mài của chi tiết;

– Phun hoa trcn bề mặt thúy tinh hoặc sứ;

– Làm cho bề mặt chi tiết ở trạng thái tiêu quang, phản xạ kém.

Phun cát gồm hai loại: phun cát khô và phun cát ướt. Phun cát khô lẽn bề mặt thô thỏa mãn những điều kiện trên. Phun cát ướt gia công những chi tiết chính xác.

Những chi tiết có dầu nhiều cần phải tẩy dầu trước khi phun cát.

b. Phun cát khô

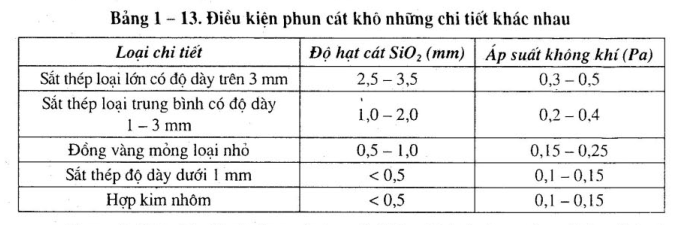

– Hạt mài dùng cho phun cát khô là SiC, Al203, SiO->, v.v, sử dụng nhiều nhất là cát thạch anh (SiCb). Cân cứ vào nguyên liệu, trạng thái bề mặt yêu cầu gia công mà chọn hạt mài có độ hạt khác nhau (Xem bảng I – 13).

– Phun cát khô có hai loại phun cát áp suất không khí và phun cát cơ khí, mỗi loại phân ra phương thức như thủ công, bán tự động hoặc tự động v.v. Thông thường dùng phương thức phun áp suất không khí thủ công, áp dụng cho các chi tiết nhỏ, trung bình có hình dáng phức tạp.

c. Phun cát ướt

– Hạt mài phun cát ướt cũng giống như phun cát khò. có nước vào hạt mài. Thông thường hạt mài chiếm 20% – 35% (theo thê tích;, khuấy đều để không kết tủa, dùng áp suất vòi phun để phun vào chi tiết, cũng có thể cho riêng cát và nước vào trong thùng, vòi phun chứa hỗn hợp, phun vào chi tiết. Đề phòng sát thép bị gỉ, thường cho NaNO: vào tron 2 nước.

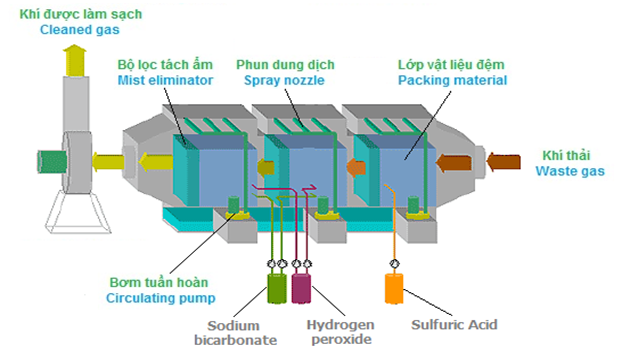

– Ngoài ra, cát sử dụng lần sau thường cát khó. Thiết bị phun cát ướt có nhiều loại, sứ dụng nhiều nhất là buồng phun cát ướt.

2. Phun bi

– Phun bi cũng giống như phun cát chi khác hạt mài cát được thay thế bi kim loại hoặc bi thủy tinh. Phun bi sinh ra ứng lực ép của chi tiết, không có bụi silic làm bẩn.

a. Các loại bi

– Bi thép đúc: Độ cứng bi thép đúc 40 – 50 HRC. Khi gia công kim loại cứng phải nhiệt luyện đê nâng cao độ cứng đến 57 – 62 HRC. Bi thép được dùng rộng rãi. (tộ bền sử dụng gấp mấy lần bi sắt.

– Bi sắt đúc: Độ cứng bi sắt đúc 58 – 65 HRC, giòn, dề vỡ, tuổi thọ ngắn.

– Bi thúy tinh: Độ cứng bi thủy tinh thấp hơn hai loại trên, dùng chủ yếu cho các nguyên liệu là thép không gi, titan, nhôm, maeiẽ, và vật liệu không cho phép nhiễm bấn sắt. Cũng có thể gia công lần thứ hai khi phun bi thép, bi sắt để loại bỏ tạp chất sắt, làm giảm độ thô bề mặt chi tiết.

b. Công nghệ phun

Cường độ phun chịu ánh hướng của các nhãn tố sau:

– Độ lớn bi

Bi càng to, năng lượng va đập lớn. cường độ phun càng lớn nhưng độ phú kín giảm. Vì thế cần có cường độ phun thích hợp, kích thước bi càng nhỏ càng có lợi. Thống thường, độ hạt bi là 0.3 – 2 mm.

– Độ cứng bi

Khi độ cứng của bi lớn hơn độ cứng chi tiết, sự thay đổi độ cứng bi không ảnh hưởng đến cường độ phun. Ngược lại. khi độ cứng bi giảm thấp, cường độ phun giảm.

-Tốc độ phun bi

Tốc độ phun bi cao, cường độ phun cao, nhưng tốc độ quá cao làm cho lượng bi vỡ càng nhiều.

– Góc độ phun

Khi phun thẳng góc, cường độ phun cao nhất, vì thê cần tiến hành phun ở trạng thái như vậy. Khi chịu sự hình dáng chi tiết chi phối, phải phun góc nhỏ, cần tâng kích thước bi và tốc độ phun bi.

– Lượng vỡ bi

Cường độ phun giảm khi bi bị vỡ, vì thế cần loại bỏ bi vỡ, cần đảm bảo bi hoàn chỉnh không thấp hơn 85%. Ngoài ra, bi vỡ có góc sắc gây xước chi tiết. Thiết bị gia công phun bi giống như phun cát. chỉ cần thêm một số những thiết bị phụ trợ đe không chế nghiêm ngặt quá trình gia công.

3. Chải

Chải là quá trình gia công bề mặt chi tiết bằng bàn chải có gán sợi kim loại, lông động vật, cước… Có thể chải khô hoặc chải ướt. Công dụng chái như sau:

– Làm sạch bề mặt: Chài loại bỏ lớp oxit, lớp sơn, vết hàn hoặc các chất bẩn khác, cũng có thể làm sạch những vết mùn sau khi tẩy.

– Khử bavia: Loại bỏ bavia ở biên góc bổ mặt chi tiết, sau khi gia công cơ khí.

– Tạo vân trang trí: Trẽn bề mặt chi tiết có vân nhỏ mịn theo quy luật, có tác dung trang trí.

– Bàn chải có nhiều loại, tùy theo đặc diêm của bàn chái mà có công dụng khác nhau. Căn cứ vào nguyên liệu, hình dáng chi tiết mà dùng các loại bàn chái.

>> Thông thường, chi tiết vật liệu cứng, chọn bàn chài cứng, ngược lại chọn bàn chài mềm. Nguyên liệu làm bàn chải đa số là dày kim loại: dãy thép, dây đồng, dáy đồng thau, dãy thép không gỉ…. Khi cần chài tinh, dùng dãy có dường kính 0,05 – 0,1 mm. Khi chái khô dùng dây đường kính 0,3 – 0,6 mm. Tốc độ quay của bàn chải có thể thay đối từ 450 – 1800 vòng/phút.