Hợp kim nhôm có độ co lớn hơn gang lại rất dễ nứt nóng. Cả khi nấu và khi rót hợp kim nhôm dễ bị hòa tan khí để tạo nên Al2O3. Có điều đáng chú ý là khi tăng nhiệt độ, độ chảy loãng hợp kim nhôm tăng rất mạnh.

Người ta có thể đúc nhôm trong khuôn cát hoặc khuôn kim loại.Đặt biệt nên dùng đúc áp lực để đạt được chất lượng, năng suất cao. Khi dùng sơn kim loại phải sơn khuôn. Vì độ co của kim loại lớn nên phải có đậu ngót hợp lý căn cứ vào hướng đông đặt của vật đúc trong khuôn

Hệ thống rót phải có dòng chảy êm, thường dùng loại xiphông hay khe mỏng thẳng đứng. Trong nhiều trường hợp phải dùng ống rót dạng rồng rắn và cốc rót có nút để hạn chế tạo màng oxyt nhôm trong lúc rót.

Để tránh tổ chức hạt thô cần phải tăng tốc độ kết tinh, công nghệ nấu rót kim loại phải biến tính

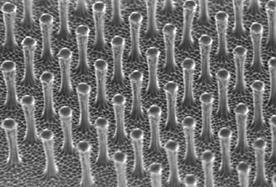

Mặt dính nano nhân tạo

Mặt dính nano nhân tạo

Đây là một khái niệm dính khô hoàn toàn mới lạ, mang tính đột phá và đưa đến khả năng chế tạo các công cụ dính không keo, các dụng cụ ” Thông Minh ” lúc dính lúc không tùy vào tác động. Sự bám dính khô do lực hút Van der waals khác với bám dính ướt ( wet adhesion) dùng chất keo thông thường.

Đặt tính của bám dính khô vượt ra ngoài những chi phối của định luật ” Khoa học bề mặt ” ( Surface science). Nó chỉ tùy thuộc vào hình dạng, kích thước, và thiết kế của cấu trúc bề mặt nano mà trong trường hợp của bàn chân thạch sùng là hàng triệu những sợi lông con Keratin để đạt đến diện tích tiếp xúc cực đại. Điều này có nghĩa là sợi nano của mặt dính nhân tạo có thể chế tạo từ bất kỳ vật liệu nào miễn sao cho bề mặt tiếp xúc cực đại đạt đến một trị số lớn nhất. Người ta đã tạo ra một bề mặt với các loại sợi polyester hay silicon. Polyester là vật liệu polymer dùng làm vải vóc hoặc các loại chai nhựa. Trên một diện tích 1 cm2, Autumn, Fearing và full tạo một bề mặt với 200 triệu sợi nano polyester có đường kính 700nm ( nhỏ hơn sợi tóc 100 lần). cấu trúc này đã tạo một lực bám dính 6kg nếu tất cả 200 triệu sợi đồng thời tác động lên mặt nền

Sau đó người ta chế tạo mặt dính với sợi Polymide ( thương hiệu Kapton) . Sợi có chiều dài 200 micro mét và đường kính 0.2 micro mét . Ống dồn 100 triệu sợi trên một diện tích 1 cm2. Mặt dính này có thể chịu một sức 1kg. Sau đó, dùng 0.5 cm2 để treo lơ lửng đồ chơi Spiderman nặng 40kg vào mặt thủy tinh. Sau 5 lần bám dính bị tách rời, mặt dính mất hiệu năng, Nguyên nhân chính là do tính thích nước của polymide. polymide hút nước trên mặt thủy tinh làm giảm tính bám sát trên bề mặt sao đó các sợi polymide lại quyện vào nhau làm mất đi bản tính nano của mặt dính

Gần đây, ống than nano cũng là một vật liệu thông dụng để tạo nên mặt dính không keo. Trong quá trình chế tạo ống than nano trong lò nung cao nhiệt (~1000 °C), các ống than có thể “mọc” thẳng đứng như một thân cây dài (đường kính ống khoảng 50 – 100 nm) dày đặt nhưng một khu rừng nhiệt đới. Hiện nay đã tạo được bề mặt ống than nano và 1 cm2 của bề mặt nầy có thể chịu một sức kéo gần 3 kg (3 kg/cm2) vượt hơn khả năng của bàn chân thằn lằn là 1 kg/cm2 .

Khác với các loại băng keo văn phòng, vì cấu trúc sợi nano của bàn chân thằn lằn khi hai mặt bàn chân chập vào nhau, hiện tượng bám dính không xảy ra. Lý do là vì không có bề mặt tiếp xúc nên các sợi nano không bám được vào nhau. Điều này xem chừng như là một nghịch lý vì bàn chân thằn lằn vừa có thể bám, vừa không thể bám. Theo thường thức nếu không bảo quản kỷ lưỡng, băng keo có thể bám bụi làm giảm hiệu năng. Nhưng bàn chân thằn lằn thì không. Điều này có thể giải thích bằng hai lý do. Một mặt, chất keratin làm ra sợi lông bàn chân thằn lằn là một vật liệu sinh học ghét nước. Mặt khác, các sợi nano làm nên cấu trúc nano biến toàn thể bàn chân thành mặt ghét nước giống như lá sen. Đây là hiệu ứng lá sen (lotus effect). “Nước đổ lá sen (môn)” hay “Nước đổ đầu vịt” là những thành ngữ quen thuộc nói tới sự không biết nghe lời, phục thiện của những cái đầu bướng bĩnh hay những chế độ có các ông quan mặt dày. Nhưng “lá sen” hay “đầu vịt” lại là những cấu trúc nano đặc biệt cho việc “tự làm sạch” (self-cleaning) cho các loại bề mặt trong đó có bàn chân thạch sùng. Hiệu ứng này giúp thằn lằn bám dính/tách rời (attachment/ detachment) hằng triệu lần trong suốt cuộc đời của mình mà bàn chân không mảy may bám chút bụi trần lúc nào cũng nguyên vẹn như vừa được “bóc tem”!.

Khuyết tật vật đúc và các khắc phục

Khuyết tật vật đúc và cách khắc phục

Khuyết tật vật đúc được cho làm bảy nhóm:

NHÓM 1: Sai hình dáng, kích thước và trọng lượng bao gồm các khuyết tật:

Thiếu hụt là vật đúc không đủ. Có nhiều nguyên nhân dẫn đến khắc phục này.

– Lượng kim loại rót không đủ

– Độ chảy loãng thấp, nhiệt độ rót thấp.

– Kim loại lỏng thoát ra do lắp ráp không kín, kẹp chặt hay đè khuôn thiếu lực.

– Hệ thống thoát khí không đạt yêu cầu tạo áp lực trong khuôn tăng lên đến mức kim loại lỏng không điền đầy được

– Kích thước hệ thống rót nhỏ

– Thành vật đúc mỏng

Lệch là do đặt mẫu sai, định vị lỗi không tốt, ráp khuôn thiếu chính xác và kẹp khuôn lỏng

Vênh là do kết cấu vật đúc không hợp lý, không đảm bảo cứng vững, do mẫu bị công vênh, do công nghệ rót, làm nguội không hợp lý hoặc là do ứng suất bên trong vật đúc khi kết tinh

Sứt là do thao tác phá khuôn, cắt hệ thống rót, đậu ngót bị sứt mẻ một tí

Sai kích thước, trọng lượng là do kích thước mẫu hộp lõi thiết kế sai, lắp ráp và kiểm tra khuôn không cẩn thận

NHÓM 2: Khuyết tật bề mặt

Cháy cát:

– Do độ bền nhiệt hỗn hợp kém, nhiệt độ rót quá cao, hệ thống rót thiếu hợp lý để kim loại tập trung cục bộ quá lớn làm cháy hỗn hợp ở đó.

– Lớp sơn khuôn không đảm bảo

Khớp:

– Do rót thiếu liên tục

-độ chảy loãng kém

-hệ thống rót không hợp lý

Lõm:

– Do khuôn bị bể để lại lượng hỗn hợp chiếm chỗ trong lòng khuôn

NHÓM 3:

Nứt: là khuyết tật tương đối nguy hiểm đối với vât đúc

+ Nứt nóng

DO kim loại bị kiềm hãm bởi độ lún của khuôn và lỗi kém. Nhưng hợp kim có độ co chiều dài nhỏ ít bị nứt nóng.

+ Nứt nguội

Biện pháp khắc phục

+ Kết cấu vật đúc: Thiết kế vật đúc phải đảm bảo chiều dày thành đồng đều hoặc chỉ sai lệch trong phạm vi cho phép. Những chỗ giao nhau phải có góc lượng thích hợp

+ Về mặt công nghệ: đảm bảo độ lún của khuôn lõi, bố trí hệ thống rót hợp lý. Xương lỗi đặt sát bề mặt lỗi làm giảm tính lún

NHÓM 4: Lỗ hỏng trong vật đúc

– Rỗ khí

Biện pháp: giảm lượng khí sinh ra khi nấu chảy và rót kim loại lỏng vào khuôn, ngăn ngừa không cho nguồn tạo khí tiếp xúc với kim loại lỏng khi rót

—- cần đảm bảo:

+ vật liệu nấu sạch va khô

+ rút ngắn thời gian nấu chảy, nhất là thời gian quá nhiệt

+ Hỗn hợp khuôn và lõi phải thông khí tốt

+ Đặt đâu hơi hợp lý

+ Khử khí trước khi rót bằng cách thổi vào kim loại lỏng những chất khí hòa tan có áp suất riêng nhỏ

Tốt nhất là nấu chảy kim loại trong chân không

– Rỗ co

Do kết cấu vật đúc không hợp lý, bố trí hệ thống rót, đậu ngót, không đúng nên không đón được hướng đông đặt

NHÓM 5: lẫn tạp chất

Rổ xĩ, rổ cát:

Do lọc xỉ không tốt, không khử hết oxy khi nấu

nhiệt độ rót thấp

Độ bền khuôn kém

Hệ thống rót không hợp lý

NHÓM 6: Sai tổ chức

Tốc độ nguội không hợp lý, không đều, gây ra thiên tích về thành phần hóa học và thiên tích về tổ chức trong kim loại vật đúc

NHÓM 7:

Sai thành phần hóa học và cơ tính

Do mẻ nguyên liệu đưa vào tính toán sai

—- Nguyễn Đăng Quang ——