Những bài viết tổng hợp kiến thức hay nhất!

- Nguyên lý, phân loại, đặc điểm bơm ly tâm => Xem tại đây

- Những điều bạn cần biết về Pin – Ắc Quy ? => Xem tại đây

- Hiểu chi tiết về Biến Tần (Lưu ý khi lựa chọn) => Xem tại đây

- Boiler – Lò hơi, nồi hơi trong công nghiệp => Xem tại đây

- #1 Những điều cần biết về máy nén khí => Xem tại đây

- Nguyên lý động cơ rung (máy massage, đầm, thiết bị di động) => Xem tại đây

- Phải hiểu về động cơ bước (Step motor) => Xem tại đây

KHOAN, KHOÉT, DOA LỖ

7.1. KHOAN LỖ

1. Khái niệm

Khoan lỗ là phương pháp gia công lỗ trên vật liệu đặc bằng dụng cụ là mũi khoan. Khoan lỗ thường dùng trong công việc nguội để khoan các lỗ lắp bu lông, vít để kẹp các chi tiết với nhau, khoan lỗ trước khi cắt ren lỗ (tarô), khoan các lỗ dùng để đóng chốt định vị các chi tiết với nhau, khoan để cắt đứt các tấm kim loại, khoan các vít gãy trong lỗ dùng trong công việc sửa chữa…

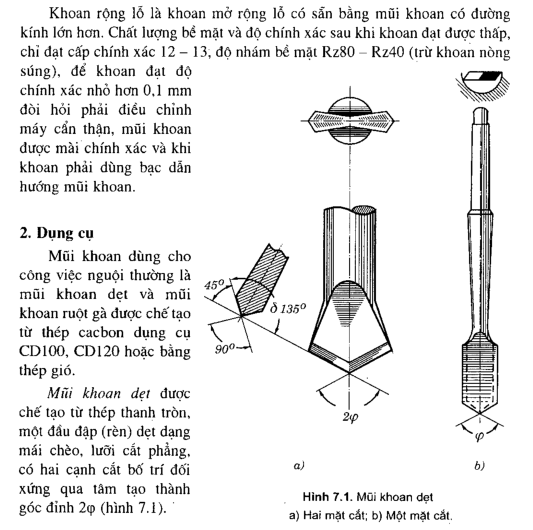

– Mũi khoan dẹt có hai loại: hai mặt cắt để gia công ở cả hai phía (hình 7.1a) và một mặt cắt (hình 7.1b). Góc đỉnh của mũi khoan một mặt khi gia công thép là 75 – 90°, khi gia công kim loại màu là 45 – 60°. Góc cắt của mũi khoan hai mặt là 120 – 135°.

– Mũi khoan dẹt chế tạo đơn giản nhưng ít dùng vì năng suất và độ chính xác đạt được không cao, khi khoan các lỗ lớn khó thoát phoi, phoi quay cùng mũi khoan, cào xước bề mặt gia công, mũi khoan chóng mòn vì thế chỉ dùng khoan lỗ thô, lỗ không sâu.

– Mũi khoan ruột gà là mũi khoan thường được sử dụng, mũi khoan ruột gà bao gồm hai phần: phần công tác và phần chuôi mũi khoan

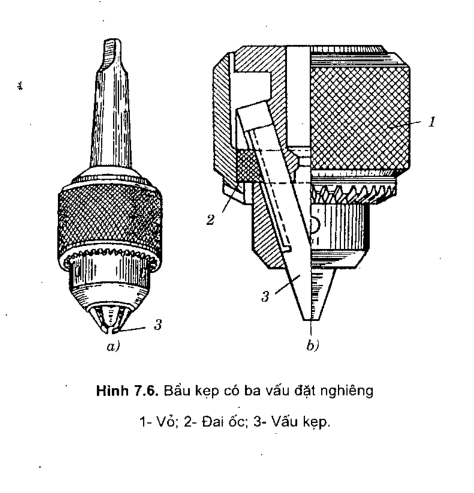

– Phần chuôi mũi khoan có hai loại: chuôi trụ (hình 7.2a) và chuôi cồn (hình 7.2b). Mũi khoan đường kính lớn, mômen cắt lớn thường có chuôi côn và lắp qua áo côn vào trục chính của máy khoan. Mũi khoan nhỏ thường có chuôi trụ lắp vào bầu kẹp của máy khoan bàn hoặc máy khoan cầm tay.

– Mài sắc mũi khoan: mũi khoan được mài sắc trên đồ gá của máy mài dụng cụ hoặc mài bằng tay trên máy mài hai đá. Góc đỉnh của mũi khoan (hình 7.2c) khi mài chọn theo độ cứng của vật liệu gia công (bảng 7.1)

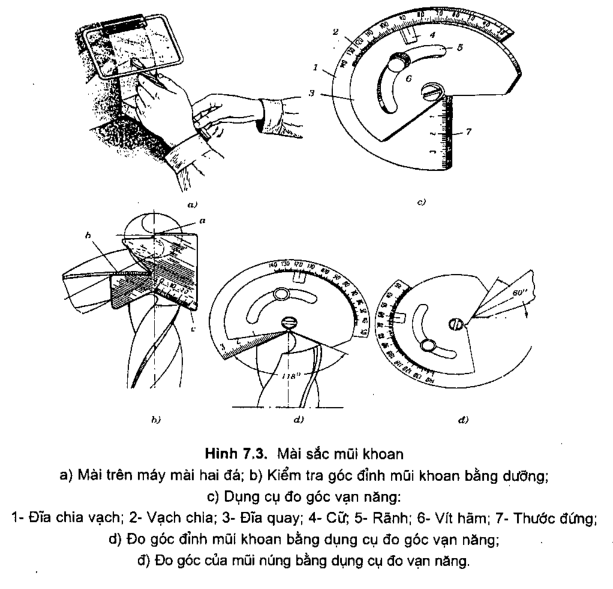

– Khi mài bằng tay (hình 7.3) dùng tay trái giữ vào phần công tác của mũi khoan gần phía lưỡi cắt, tay phải nắm vào phần chuôi, giữ chặt mũi khoan và cho tiếp xúc với bề mặt đá mài, dùng tay phải vừa từ từ quay mũi khoan vừa quay bổ xung thêm để đạt được mặt nghiêng của góc sau mũi khoan. Khi mài cần bảo đảm góc đỉnh và hai lưỡi cắt của mũi khoan đối xứng.

– Sau khi mài sắc, mặt sau của hai lưỡi cắt mũi khoan tạo thành lưỡi cắt ngang. Góc nghiêng của lưỡi cắt ngang là 50° với mũi khoan có đường kính đến 15 mm và 55° với mũi khoan có đường kính lớn hơn. Chiều dài lưỡi cắt ngang có liên quan tới độ bền và độ cứng vững của mũi khoan, mũi khoan có đường kính nhỏ hơn 10 mm, chiều dài lưỡi cắt ngang lấy bằng 0,25 đường kính mũi khoan; mũi khoan có đường kính lớn hơn 10 mm, chiều dài lưỡi cắt ngang lấy bằng 0,15 đường kính mũi khoan.

– Kiểm tra góc độ sau khi mài bằng dưỡng kiểm chuyên dùng (hình 7.3b) Cạnh (a) của dưỡng để kiểm tra vị trí của lưỡi cắt ngang, cạnh (b) để kiểm tra góc nghiêng của đường xoắn vít, cạnh (c) để kiểm tra góc đỉnh của mũi khoan và chiều dài lưỡi cắt.

– Ngoài ra còn dùng dụng cụ đo góc vạn năng để đo góc lưỡi cắt của dụng cụ (hình 7.3c). Dụng cụ đo bao gồm đĩa chia 1 có vạch chia 2 chia ra từ 25° – 140°, thước đo 7 để đo chiều dài lưỡi cắt của mũi khoan ruột gà, đĩa quay 3, đường chuẩn 4, rãnh 5 để quay điều chỉnh góc và cố định vị trí bằng vít 6.

– Dụng cụ đo góc vạn năng còn dùng để đo các góc khác, (hình 7.3đ) là vị trí của dụng cụ đo khi đo góc của mũi núng.

3. Dụng cụ phụ để kẹp mũi khoan

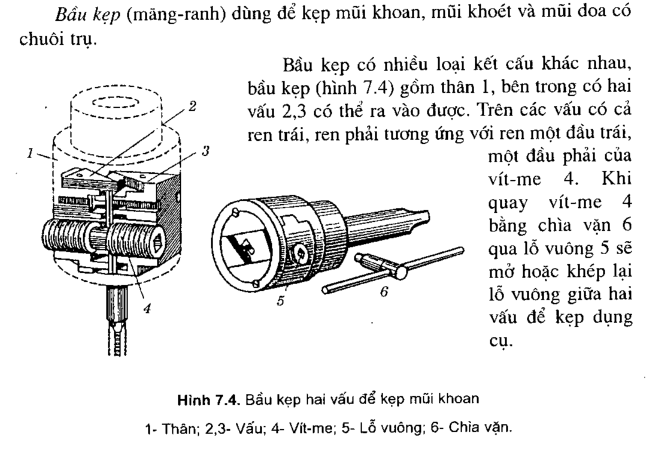

Bầu kẹp (mãng-ranh) dùng để kẹp mũi khoan, mũi khoét và mũi doa có chuôi trụ.

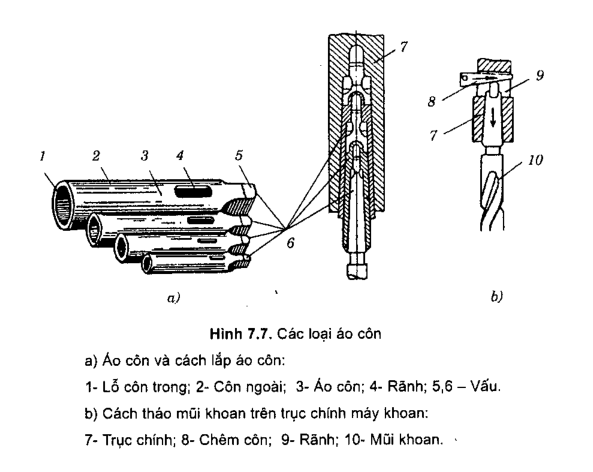

– Áo côn (hình 7.7a) dùng để gá đặt các loại dụng cụ có chuôi’côn (mũi khoan, khoét, doa…). Áo côn có mặt ngoài và lỗ là các bề mặt côn tiêu chuẩn (cồn mooc hoặc côn mét), có rãnh 4 và vấu 5. Thông thường lỗ côn trên trục chính và côn chuôi dụng cụ có kích thước (số) khác nhau, khi ấy phải dùng áo côn có côn ngoài tương ứng (cùng số) với côn trục chính còn côn trong cùng số với côn chuôi mũi khoan.

– Khi lắp mũi khoan qua áo côn vào trục chính của máy sẽ bảo đảm định tâm chính xác cho mũi khoan và truyền được mômen xoắn lớn khi cắt thông qua vấu. Khi tháo mũi khoan cũng rất nhanh bằng cách đưa chêm côn 8 vào trong rãnh 9 (hình 7.7b), dùng búa gõ vào chêm sẽ tác dụng vào vấu 5 để tháo mũi khoan 10 ra.

– Các bề mặt côn trong và ngoài của áo côn là các bề mặt côn tiêu chuẩn (côn mooc hoặc côn mét) và thường có các số 2 – 1 (bên ngoài là côn số 2, bên trong lỗ là côn số 1), 3 – 1, 3 – 2, 4 – 2, 4 – 3, 5 – 3, 5 – 4, 6 – 4, 6 – 5. Khoan lỗ thực hiện bàng khoan tay, khoan điện cầm tay, khoan trên các máy công cụ (máy khoan, máy phay, máy tiện…).

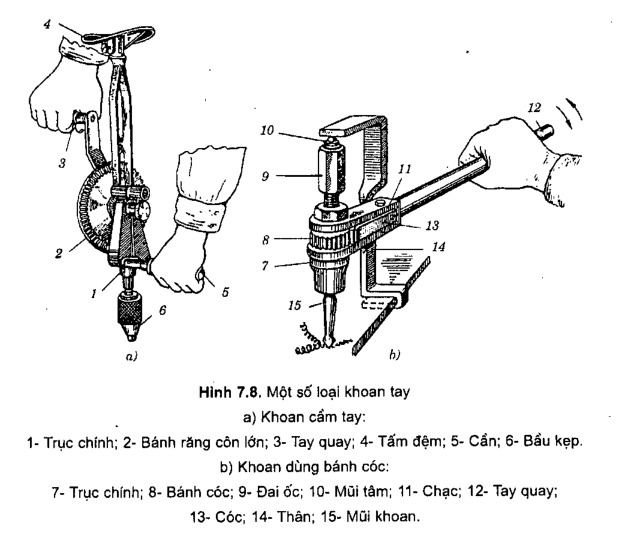

– Khoan cầm tay (hình 7.8a) dùng để khoan các lỗ đường kính đến 10 mm. Trên trục chính 1 có lắp một bánh răng côn nhỏ (trên hình vẽ không thể hiện) ăn khớp với bánh răng côn lớn 2, mũi khoan lắp vào bầu kẹp 6. Khi khoan, tỳ vào tấm đệm 4 giữ cho mũi khoan vuông góc với mặt gia công, tay trái nắm vào cần 5 ấn mũi khoan xuống bể mặt, tay phải quay tay quay 3, qua cặp bánh răng côn 2 truyền chuyển động quay cho mũi khoan.

– Trong quá trình khoan phải luôn luôn kiểm tra độ chính xác vị trí của lỗ khoan, khi lỗ khoan thủng là khi mômen cắt đạt lớn nhất. Do đó trước khi khoan thủng, quay và ấn mũi khoan vừa phải. Khi khoan lỗ trên tấm mỏng, nếu lực ấn lớn, mũi khoan rất dễ bị kẹt và gãy đột ngột gây nguy hiểm cho, người thợ do mất đà và làm hư hỏng chi tiết gia công.

– Khoan tay dùng bánh cóc; dùng để khoan các lỗ kích thước lớn có đường kính 20 – 40 mm hoặc khoan lỗ ở vị trí khó thao tác (hình 7.8b) khi không có máy khoan điện.

– Cơ cấu bao gồm trục chính 7, trên có lắp chạc 11, tay quay 12. Đầu dưới trục chính có lỗ côn để gá đặt mũi khoan 15, đầu kia có răng vuông ăn khớp với đai ốc 9, giữ định tâm bằng mũi tâm 10. Vị trí của cụm gá được cố định nhờ thân 14. Khi quay tay quay 12, thông qua cóc 13 và bánh cóc 8 làm trục chính có lắp mũi khoan quay. Tay quay có hai động tác: quay đi khoảng 1/3 – 1/4 vòng để đẩy cho trục chính cùng với mũi khoan quay và cắt gọt, quay về (không cắt) để lùi cóc lại, ra khỏi ăn khớp với bánh cóc chuẩn bị cho lần quay đi tiếp theo; vị trí giữa bánh cóc và cóc được cố định nhờ lò xo.

– Mỗi lần quay đi để cắt, tay quay lại đi xuống dưới một ít theo ăn khớp ren. Để giảm nhẹ sức lao động, tay quay phải để dài (300 – 400 mm), lượng tiến dao trên mòi vòng quay khoảng 0,1 mm.

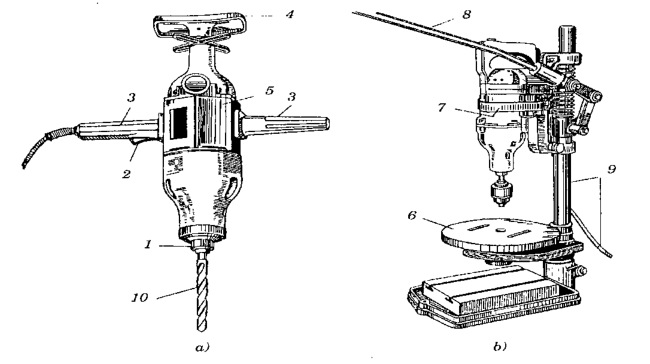

– Máy khoan điện cầm tay (hình 7.9a) gồm động cơ điện lắp trong vỏ hợp kim nhôm 5, trên trục chính 1 có côn hoặc bầu kẹp để lắp mũi khoan 10. Trong quá trình khoan, dùng tay giữ tay nắm 3, đặt mũi khoan vào đúng vị trí cần khoan (vị trí đã lấy dấu và núng tâm), sau đó ấn tấm đỡ 4 xuống, bấm nút điện 2 để mũi khoan quay.

– Máy khoan điện cầm tay chỉ dùng trong trường hợp khi không thể khoan được trên máy khoan cố định (máy khoan bàn, khoan đứng…) hoặc khi khoan lỗ trong quá trình lắp ráp mà không cần phải tháo chi tiết ra khỏi máy.

Máy khoan đỉện có giá đỡ là máy khoan điện cầm tay 7 lắp trên trụ đỡ 9 (hình 7. 9b) để đầu khoan có thể quay đi các góc và có thể lên xuống khi khoan. Chi tiết được lắp trên bàn 6, lực ấn đầu khoan vào chi tiết thực hiện nhờ tay đòn 8.

Khi khoan bằng máy khoan điện cầm tay cần chú ý các nguyên tắc sau:

1. Khi máy làm việc, phải chú ý cách điện cho người thợ bằng găng, ủng hoặc thảm cao su. Động cơ điện phải nối mát.

2. Trước khi nối điện cho máy chạy, cần kiểm tra tinh trạng của máy, dây dẫn điện, ổ cắm, mối nối…

3. Chỉ tháo mũi khoan khi máy đã dừng, chỉ dừng máy khi đã rút mũi khoan ra khỏi lỗ gia công.

– Gia công lỗ trên kim loại bằng tia lửa điện: thường dùng khi chế tạo các chi tiết có hình dạng phức tạp, gia công nguội tốn nhiều thời gian và đòi hỏi người thợ phải có tay nghề cao. Ngoài ra, khi gia công chi tiết bằng hợp kim cứng, các loại thép hợp kim, bền nhiệt, rất khó hoặc không thể gia công bằng dụng cụ thông thường.

– Bản chất của phương pháp gia công bằng tia lửa điện là chi tiết và dụng cụ là hai điện cực khác dấu nối trong một mạch điện, khi cho chúng gần nhau, giữa hai điện cực phát sinh ra tia lửa điện, có nhiệt độ lớn, gây nóng chảy và phá huỷ kim loại ở vùng gia công tạo nên bề mặt gia công.

– Máy gia công bằng tia lửa điện (hình 7.9c) và (hình 7.9d) là sơ đồ làm việc của máy. Máy gồm trục chính 4, trên đó kẹp chặt điện cực dụng cụ 3 (bằng đồng). Trục chính không quay mà chỉ chuyển động lên xuống. Trên bàn máy, điện cực chi tiết gia công được gá đặt trong thùng 2 có chứa dung dịch làm nguội. Chế độ gia công được kiểm tra, điều khiển bằng cơ cấu đo và điều chỉnh bằng biến trở 1, rơle 6.

4. Máy khoan

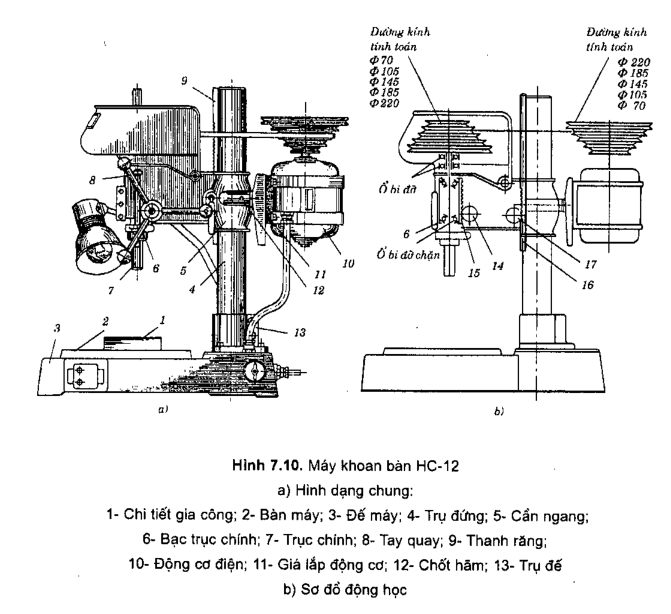

– Máy khoan là loại máy công cụ rất phổ biến trong các phân xưởng cơ khí. Máy khoan theo kết cấu có thể chia ra các loại; máy khoan bàn, máy khoan đứng, máy khoan ngang, máy khoan cần. Theo số lượng trục chính có máy khoan một trục chính và máy khoan nhiều trục chính.

Các công việc nguội thường dùng máy khoan bàn và máy khoan đứng.

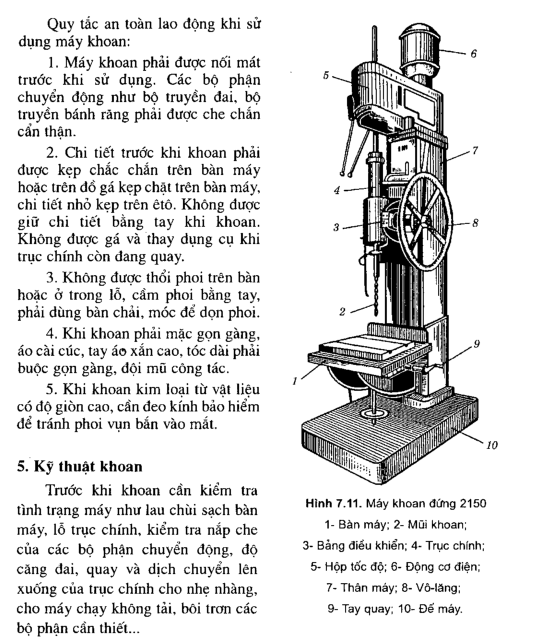

– Máy khoan đứng dùng để khoan các lỗ lớn, (hình 7.11 ) là máy khoan đứng một trục chính bao gồm thân máy 7 nằm trên đế máy 10, trên đó gá đặt động cơ điện, hộp tốc độ và hộp chạy dao. Máy có sáu tốc độ quay từ 45 – 475 vòng/phút và mười lượng tiến dao từ 0,15 – 0,3 mm/vòng.

– Chi tiết được gá đặt trên bàn máy, kẹp bằng bulông qua rãnh chữ T trên bàn máy, lượng tiến dao có thể bằng tay khi quay vô lăng hoặc tự động qua hộp tốc độ và hộp chạy dao. Bàn máy có thể nâng, hạ nhờ tay quay 9 thông qua ăn khớp với một cặp bánh răng côn.

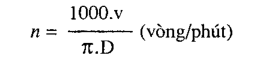

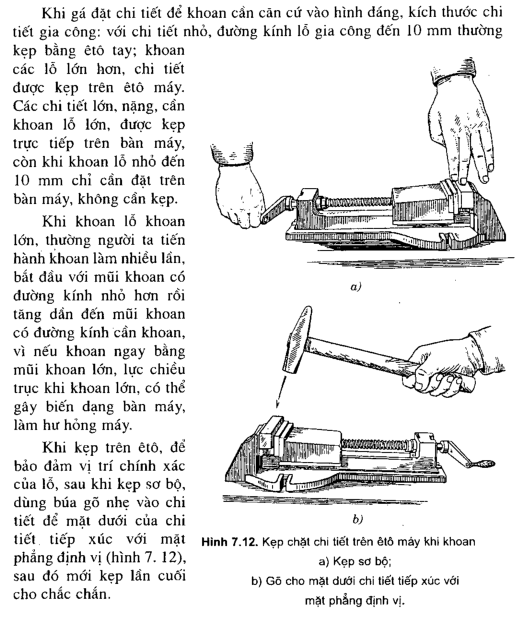

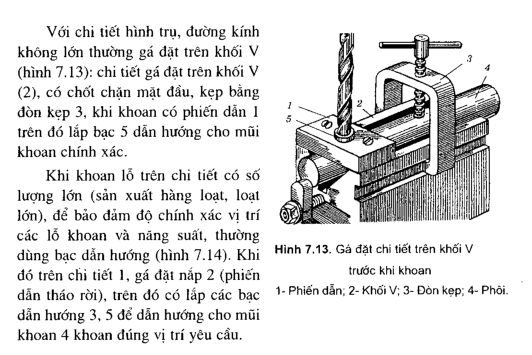

>> Sau đó gá đặt chi tiết và dụng cụ lên máy, xác định chế độ gia công (n, s) trên máy. Khi khoan trên máy khoan để xác định số vòng quay của trục chính nơi lắp mũi khoan, trước hết, phải xác đinh vận tốc cắt bằng cách tra bảng hoặc tính toán theo các công thức thực nghiệm cho trong các sổ tay. Sau khi xác định được vận tốc cắt có thể xác định số vòng quay của trục chính theo công thức sau:

Trong đó: V – Vận tốc cắt (m/phút); D- Đường kính của mũi khoan (mm).

– Sau khi tính được n, ta chọn n theo máy đã chọn.

– Lượng tiến dao tự động khi khoan trên máy khoan: s (mm/vòng) cũng được xác định căn cứ vào các bảng tra trong các sổ tay công nghệ gia công cơ. Khi khoan, việc chọn tốc độ cắt và lượng tiến dao có ảnh hưởng lớn đến năng suất gia công, tuổi bền dụng cụ và chất lượng gia công của lỗ. Thông thường tuổi bền cua mũi khoan sẽ tốt hơn khi dùng lượng tiến dao nhỏ.

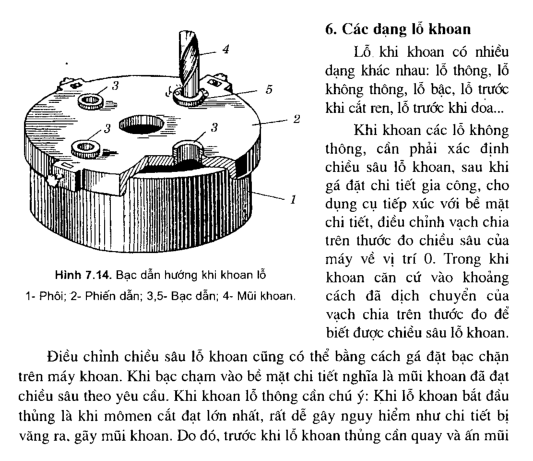

– Điều chỉnh chiều sâu lỗ khoan cũng có thể bằng cách gá đặt bạc chặn trên máy khoan. Khi bạc chạm vào bề mặt chi tiết nghĩa là mũi khoan đã đạt chiều sâu theo yêu cầu. Khi khoan lỗ thông cần chú ý: Khi lỗ khoan bắt đầu thủng là khi mômen cắt đạt lớn nhất, rất dễ gây nguy hiểm như chi tiết bị văng ra. gãy mũi khoan. Do đó, trước khi lỗ khoan thủng cần quay và ấn mũi khoan xuống chậm vừa phải.

– Khi khoan lỗ sâu, để cải thiện điều kiện cắt và nâng cao độ bóng bề mặt, cần khoan theo chu trình: khoan một đoạn rồi rút mũi khoan ra khỏi lỗ để thoát phoi và cấp dung dịch trơn nguội rồi mới khoan tiếp. Khi khoan lỗ chỉ có một nửa (hình 7.15) có thể thực hiện bằng cách ghép hai chi tiết lại với nhau để khoan.

– Khi khoan lỗ trên mặt cong của chi tiết hình trụ (hình 7.16), trước hết phải gia công sơ bộ tạo mặt phảng (bằng dao phay ngón), sao đó mới khoan, mục đích để cho hai lưỡi cắt của mũi khoan cắt đều, tránh cho mũi khoan bị đẩy nghiêng.

7. Nguyên nhân sinh ra phế phẩm và gãy mũi khoan trong khi khoan

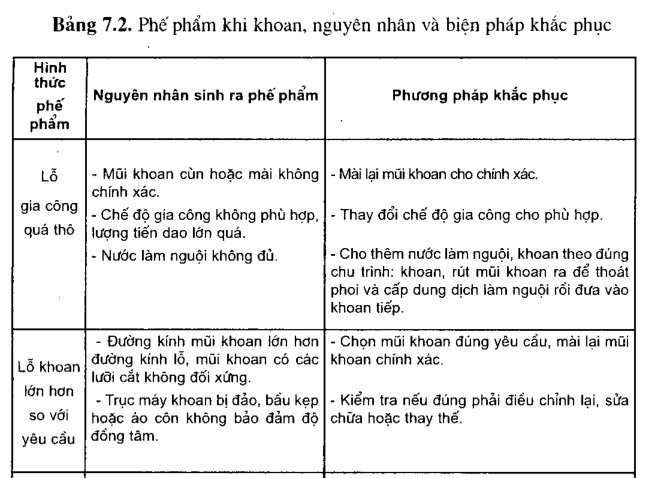

– Trong khi khoan có rất nhiều nguyên nhân có thể sinh ra phế phẩm hoặc làm gãy mũi khoan như: máy khoan không chính xác, có độ đảo, dụng cụ phụ để kẹp mũi khoan không bảo đảm, mũi khoan mài chưa đạt yêu cầu, bị cùn trong quá trình gia công, công nhân làm ẩu, không theo đúng quy trình đã vạch ra…

Bảng 7.2. giới thiệu các loại phế phẩm, nguyên nhân và biện pháp khắc phục.

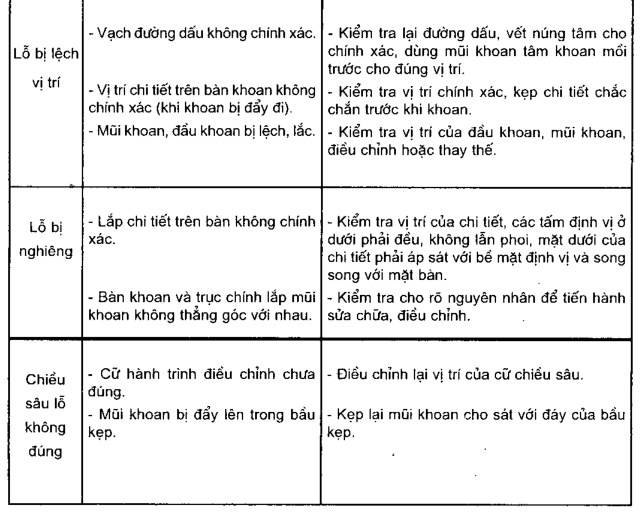

7.2. KHOÉT LỖ

– Khoét là phương pháp gia công mở rộng lỗ sau khi khoan hoặc lỗ có sẩn để nâng cao độ chính xác và độ nhẵn bóng bề mặt lỗ. Ngoài ra khoét còn dùng để khoét lỗ bậc, lỗ côn, vát mép và khoả mặt đầu của lỗ.

– Dụng cụ dùng khi khoét là mũi khoét. Theo hình dạng phần lưỡi cắt, dao khoét được chia ra dao khoét trụ và dao khoét côn. Theo kết cấu phần cắt chia ra dao khoét một răng, hai răng và nhiều răng.

Dao khoét côn (hình 7.17a) dùng để khoét lỗ côn cho lỗ lắp vít chìm dạng côn, để vát mép và để khoét côn của lỗ tâm. Góc côn của dao khoét thương là 30°, 60°, 90° và 120° . Dao khoéĩ trụ (hình 7.17b) dùng khoét lỗ bậc để lắp bulông chìm. Dao khoét trụ và dao khoét côn có loại có chốt dẫn hướng ở phần đầu lưỡi cắt để dẫn hướng dụng cụ theo lỗ có sẵn khi gia công. Một số loại chốt dẫn hướng có thể tháo, lắp được để có thể thay thế khi dẫn hướng theo các lỗ có kích thước khác nhau. Ngoài ra còn dùng khoét để khoả mặt đầu lỗ (hình 7 18c).

– Gia công bằng dao khoét tương tự như khi khoan, nhưng dao khoét có độ cứng vững cao hơn mũi khoan và thường có nhiều lưỡi cắt, do đó tốc độ cắt khi khoét lớn hơn so với khi khoan lỗ có cùng đường kính, nên độ chính xác và chất lượng bề mặt gia công sau khi khoét cao hơn khoan, khoét có thể sửa được sai lệch về vị trí tương quan của lỗ do bước gia công trước để lại hoặc dùng khi gia công các lỗ có sẵn (đúc sẵn, dập sẵn).

– Lỗ sau khi khoét có thể đạt độ chính xác cấp 8 – 9, độ nhám bể mạt Rz20 – Ra2,5, khoét cũng là bước trung gian chuẩn bị cho bước gia công tinh lỗ bằng dao doa.

Dao khoét là dụng cụ có nhiều lưỡi cắt, được chế tạo từ thép gió, thép hợp kim dụng cụ, thép cacbon dụng cụ CD120A. Theo đặc trưng về kết cấu dao khoét có thể chia ra hai loại: dao nguyên chiếc và dao lắp ghép.

– Dao khoét nguyên chiếc thường có 3 hoặc 4 lưỡi cắt để gia công lỗ có đường kính từ 12 – 20 mm, còn dao lắp ghép thường có 4 lưỡi cắt để gia công lỗ có đường kính lớn hơn 20 mm. Trên dao khoét lắp ghép có rãnh cài vào vấu trên trục dao. Khoét lỗ thường được gia công trên các loại máy khoan, cách gá đặt dao khoét tương tự như cách gá đặt mũi khoan.

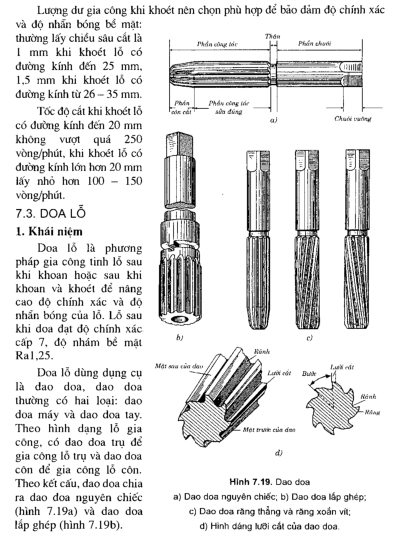

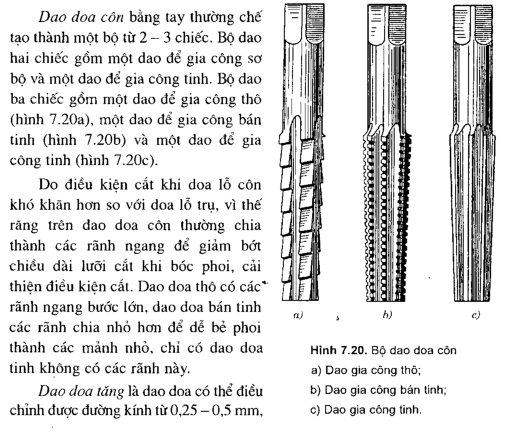

– Dao doa trụ chia ra theo dạng đường rãnh của lưỡi cắt thành dao doa có răng thẳng và dao doa có răng xoắn vít (hình 7.19c) có đường kính từ 3 – 50 mm.

Trên dao doa trụ được chia thành ba phần: phần công tác, phần thân và phần chuôi. Phần công tác của dao doa gồm phần cắt và phần sửa đúng. Phần cắt có dạng côn làm nhiệm cụ cắt gọt, phần sửa đúng có dạng trụ làm nhiệm vụ sửa tinh (cắt đi một lớp phoi rất mỏng) và dẫn hướng khi doa.’ Rãnh giữa các răng của dao doa để tạo thành lưỡi cắt và chứa phoi trong khi gia công (hình 7.19d).

– Số răng của dao doa thường là số chẵn (từ 4 đến 12 răng). Dao doa máy có các răng (bước) phân bố đều trẽn đường tròn, dao doa tay các răng phân bố không đều, vì nếu các ráng phân bố đều, khi quay tay quay để doa, ở mỗi vòng quay, các răng phân bố đều dễ sinh ra các vết dọc trục, tạo độ sóng trên bề mặt chi tiết, ảnh hưởng tới độ chính xác và chất lượng bề mặt gia công.

– Doa lỗ bằng dao doa dạng xoắn vít thường bề mặt có độ nhẵn bóng cao hơn so với dao doa răng thẳng, nhưng dao doa dạng xoắn vít chế tạo và mài sắc khó hơn, vì thế dạng dao doa này chỉ dùng để doa các lỗ có rãnh trên lỗ (rãnh then, rãnh dầu…).

loại này thường dùng để gia công các lỗ có đường kính từ 24 đến 80 mm.

2. Kỹ thuật doa

– Khi doa máy, dao doa được kẹp bằng bầu kẹp (với dao chuôi trụ) hoặc kẹp qua áo côn với lỗ côn của trục chính của máy (với dao doa chuôi côn).Trước khi doa phải kiểm tra độ đồng tâm của dao doa so với trục chính của máy. Nếu trục chính của máy có độ đảo, lỗ sau khi doa sẽ bị lay rộng. Khi đó để bảo đảm độ chính xác của lỗ gia công, nên dùng trục dao doa tự lựa.

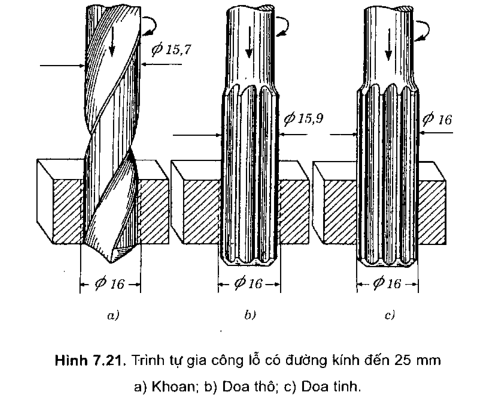

– Dao doa là loại dao định kích thước dùng để gia công tinh lỗ, vì thế lượng dư để lại trước khi doa phải xác định hợp lý. Nếu lượng dư lớn quá dao doa không cắt được hoặc cắt được nhưng dao rất chóng cùn; còn nếu lượng dư nhỏ quá, dao doa dễ bị trượt trong lỗ, ảnh hưởng xấu tới chất lượng gia công. Lượng dư khi doa thô: 0,1 – 0,15 mm, khi doa tinh: 0,02 – 0,05 mm. Lỗ có đường kính nhỏ hơn 25 mm thường chia thành hai bước doa thô và doa tinh. Với lỗ có đường kính lớn hơn 25 mm thường gia công sơ bộ bằng dao khoét trước khi doa thô và doa tinh.

Ví dụ: lỗ gia công là 30 H7, trình tự gia công như sau: khoan lổ đường kính 28 mm, khoét rộng 29,6 mm, doa thô đườmg kính 29,9 mm và doa tinh đạt 30H7. ,

Hình 7.21 là sơ đồ trình tự gia công khi doa lỗ có đường kính nhỏ hơn 25 mm. Khi doa tay, dùng tay quay có lỗ vuông tương ứng với chuôi vuông của dao doa tay, trước khi doa cần kiểm tra chất lượng dao doa: lưỡi cắt phải sắc,

không có vết sứt mẻ trên lưỡi cắt. Trước khi doa tay, chi tiết được kẹp chặt trên êtô, khi doa cần sử dụng dung dịch bôi trơn, làm nguội. Khi gia công thép dùng dầu khoáng, gia công đồng dùng êmunxi, gia công nhôm dùng dầu hoả trộn với dầu thông… Dao doa cần phải đưa vào thẳng góc với lỗ, để có thể lấy phoi đều trên chu vi lỗ. Khi doa, dao doa vừa quay theo chiều kim đồng hồ vừa tiến chậm dọc theo lỗ. Không được quay dao ngược chiều kim đổng hồ vì có thể làm sứt mẻ lưỡi cắt và tạo ra vết xước trên lỗ.

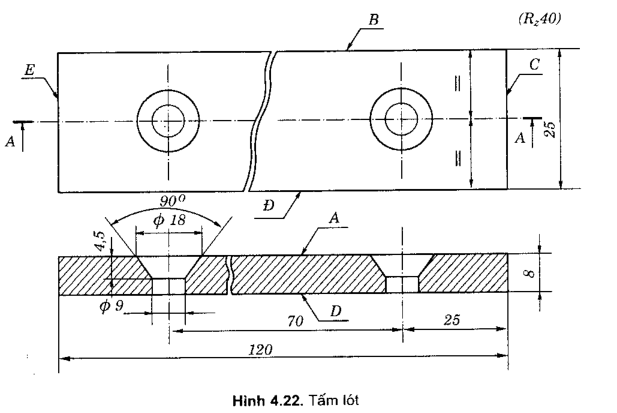

Bài tập 1: Gia công nguội mặt phảng của tấm lót (hình 4.22).

Chuẩn bị phôi liệu: Thép tấm đã cắt bàng đá cắt hoặc bằng hàn hơi có kích thước chiều dài, chiều rộng, chiều cao lớn hơn 1-1,5 mm so với bản vẽ sản phẩm, sau đó làm sạch bavia.

Chuẩn bị dụng cụ: Thước cặp, thước lá, dưỡng kiểm thẳng, thước góc 90, mũi vạch dấu, đục nhọn, búa, giũa dẹt phẳng thô và tinh, mũi khoan, khoét.

Các bước tiến hành.

1. Lau sạch phôi, bôi phấn lên bề mặt cần lấy dấu, lấy dấu các kích thước bao ngoài của chi tiết, dùng mũi núng chấm tâm các đường vạch dấu.

2. Kẹp chi tiết lên êtô, cho mặt A hướng lên trên sao cho đường vạch dấu song song và cao hơn mép trên của má êtô. Dùng giũa phá để giũa thô mặt phẳng A, để chừa một lượng 0,2 – 0,5 mm cho gia công tinh. Trong quá trình giũa, kiểm tra độ thẳng của bề mặt bằng dưỡng kiểm (xem hình 2.23) ở một số vị trí trên mặt A.

3. Dùng giũa mịn để giũa tinh mặt phang A và kiểm tra như ở bước 2.

4. Tháo và quay phôi cho mặt B hướng lên trên và kẹp trên êtô có đệm thêm tấm lót vào má êtô để tránh tạo vết trên mặt đã gia công A. Dùng giũa phá để giũa thô mặt B, để chừa lượng dư cho gia công tinh. Trong quá trình giũa, dùng dưỡng kiếm, thước góc để kiểm tra độ vuông góc giữa mặt A và mặt B ờ các vị trí khác nhau.

5. Dùng giũa mịn để giũa tinh mặt phảng B và kiểm tra độ vuông góc với mặt A bằng thước góc 90°.

6. Tháo và quay phôi để cho mặt c hướng lên trên, giũa thô và tinh mặt c theo các bước như đã làm với mặt B.

7. Kiểm tra lần cuối độ vuông góc của các mặt B, c so với A.

8. Giũa nguội thô và tinh các mặt D , Đ , E sao cho song song tương ứng với các mặt A , B , c và bảo đảm kích thước bao ngoài của chi tiết cho trên bản vẽ. Dùng thước cặp, thước góc, dưỡng kiểm để kiểm tra các yêu cầu về kích thước, độ song song, độ vuông góc tương ứng.

9. Bôi phấn lên mặt A, dùng thước cặp, thước lá, mũi vạch để lấy dấu tâm hai lỗ phi 9. Dùng mũi núng núng tâm hai lỗ.

10. Kẹp chi tiết lên êtô, gá đặt trên máy khoan, khoan từng lỗ theo thứ tự : trước hết khoan lỗ phi 9, sau đó dùng mũi khoan lớn (phi 18 mm) mài góc đỉnh 90° hoặc dùng mũi khoét côn để gia công lỗ côn phi 18 mm, sâu 4,5 mm Kiểm tra chiều sâu lỗ khoan và khoảng cách 70 mm giữa hai lỗ.

11. Sửa nguội, vát các cạnh sắc, ba via ở mép lỗ.