TÁN

9.1. KHÁI NIỆM

– Tán là phương pháp dùng để ghép hai hoặc nhiều chi tiết lại với nhau bằng cách dùng đinh tán. Đinh tán là một chốt trụ có mũ, một đầu đưa qua lỗ giữa các chi tiết cần ghép rồi dùng búa và dụng cụ chồn đầu bên kia toè ra.

– Tán thường dùng để ghép các phiến, tấm, lá và các loại vật liệu định hình I,U,L Tán được chia ra tán nguội, tán nóng và tán phối hợp.

– Tán nguội là dùng các đinh tán có đường kính đến 8 mm để tán, khi tán không cần nung nóng đinh tán. Trong trường hợp này lỗ trước khi đưa đinh tán vào có đường kính lớn hơn 0,1 – 0,2 mm so với đường kính đinh tán.

– Tán nóng là đem đinh tán nung đến nhiệt độ xác định rồi đưa đinh tán qua lỗ để tán. Khi tán nóng, đường kính đinh tán phải nhỏ hơn lỗ từ 0,5 – 1 mm để có thể đưa đinh tán đã nung đỏ qua lỗ dễ dàng.

– Khi tán nóng, kim loại điền đẩy vào lỗ cần tán tốt hơn, sau khi nguội sẽ tạo ra độ căng của mối ghép rất tốt.

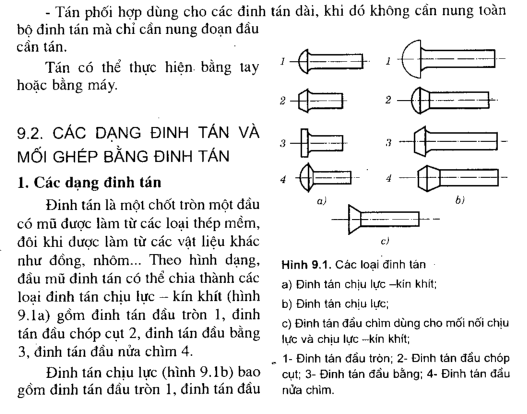

nửa chìm 2, đinh tán đầu chóp cụt 3, đinh tán đầu chóp cụt nửa chìm 4.

– Đinh tán chịu lực và chịu lực – kín khít (hình 9.1c) dùng đinh tán đầu chìm.

– Trong các loại đinh tán thường hay dùng loại đinh tán đầu tròn và đinh tán đầu chìm, đinh tán đầu tròn có độ bền mối ghép cao hơn loại đầu chìm, vì thế hay được sử dụng, loại đinh tán đầu chìm chỉ dùng khi cần mối ghép tán chim.

2. Các dạng mối ghép bằng đinh tán

Tuỳ theo yêu cầu sử dụng, các mối ghép không tháo được dùng đinh tán có thể chia ra các loại sau:

– Mối ghép chịu lực: là mối ghép không tháo được bằng đinh tán khi chịu tác dụng của tải trọng. Độ bền của mối ghép đạt được nhờ sử dụng một hoặc nhiều hàng đinh tán. Mối ghép này thường thấy trong các kết cấu như dầm cầu, khung cột, khung giàn…

– Mối ghép kín khít: là mối ghép bảo đảm độ kín khít, chống rò rỉ chất lỏng hoặc chất khí. Mối ghép này thường thấy trong các thùng, bể chứa.

– Mối ghép chịu lực và kín khít: là mối ghép dùng khi cần bảo đảm độ kín và chịu lực. Ví dụ: nồi hơi, thùng, bể chịu áp lực lớn từ bên trong.

Khi ghép hai tấm kim loại vào nhau bằng đinh tán thường dùng ba cách:

1. Đặt hai tấm kim loại chồng lên nhau rồi dùng đinh tán (hình 9.2a).

2. Đặt hai tấm kim loại sát nhau (đấu đầu nhau) và dùng một tấm nối để ghép bằng đinh tán qua tấm nối (hình 9.2b).

3. Đặt hai tấm kim loại sát nhau và dùng hai tấm nối (trên và dưới) và ghép bằng đinh tán qua hai tấm nối (hình 9.2c).

9.3 . DỤNG CỤ VÀ GÁ LẮP DÙNG KHI TÁN

– Khi tán cần dùng các loại dụng cụ: búa nguội, khuôn đỡ mũ đinh tán, khuôn chụp để ép xiết các tấm kim loại trước khi tán, khuôn tán.

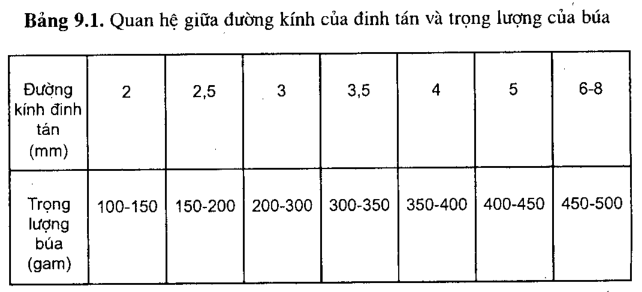

– Búa tay là búa nguội để tán có thể là búa tay, búa tạ, thường dùng búa đầu vuông, trọng lượng của búa chọn theo đường kính của đinh tán (bảng 9.1).

– Khuôn đỡ mũ đinh tán dùng để làm đe đỡ trong khi tán cho được chắc, chặt. Khuôn đỡ mũ đinh tán được chọn theo loại đinh tán và theo trọng lượng. Trọng lượng của khuôn đỡ phải bằng 3 -5 lần trọng lượng của búa để trong khi dùng búa đập đinh tán cho chồn, lún, thì khuôn đỡ không bị bật ra khỏi mũ đinh tán.

– Khuôn chụp là cơ cấu dùng để xiết ép các tấm kim loại trước khi tán. Khuôn chụp được chế tạo như một đầu đột từ thép Y8 tôi cứng, đầu làm việc có lỗ, đường kính lỗ lớn hơn 0,2 mm so với đường kính đinh tán.

– Khuôn tán dùng để sửa cho mũ đinh sau khi bị chồn lún, để mũ đinh có hình dạng theo hình lõm trong khuôn tán.

5 lần đường kính của đinh, khi chiều dài đinh tán lớn hơn giá trị này nên dùng bulông để thay thế cho đinh tán. Chiều dài phần nhô ra khỏi tấm kim loại của đinh tán phải đủ để chồn, tán thành đầu mũ hoàn chỉnh (hình 9.3).

– Thông thường chiều dài này phải bằng 1,2 – 1,5 lần đường kính đinh tán khi tán thành đầu mũ tròn và từ 0,8 – 1,2 lần đường kính đinh tán khi tán thành đầu mũ chìm.

– Lỗ trước khi đưa đinh tán vào phải được khoan hoặc đột. Đường kính lỗ thường lớn hơn đường kính đinh tán từ 0,2 “0,5 ram. Lỗ để tán mũ đầu chìm ở hai đầu cần khoan mở rộng để khi tán, đầu mũ đinh tán nằm lọt trong mặt phẳng của tấm kim loại.

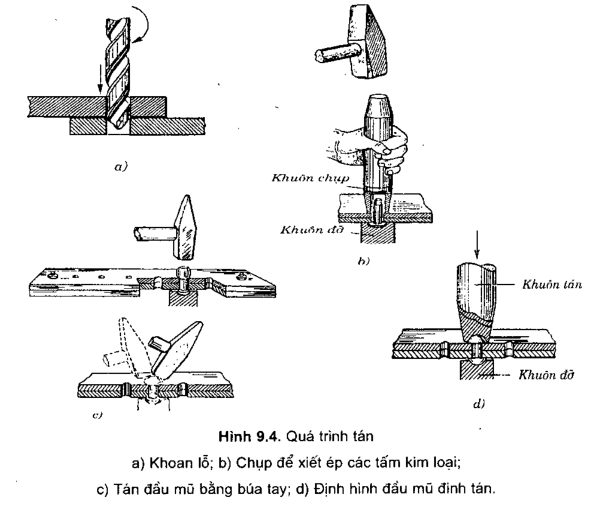

– Để quá trình tán có thể bắt đầu thì công việc đầu tiên là gia công lỗ trên các tấm kim loại cần tán (hình 9.4a), nếu là đinh tán chìm thì khoan đầu lỗ chim; sau đó đưa đinh tán vào trong lỗ, dùng khuôn chụp để xiết, ép chặt các tấm kim loại với nhau (hình 9.4b), dùng búa tán để chồn đầu đinh tán (hình 9.4c) và dùng khuôn tán để định hình đầu mũ của đinh tán (hình 9.4d).

– Trong khi thao tác cần chú ý không để cho búa đập vào mặt của tấm nối và trên mặt của các tấm kim loại cần ghép bằng đinh tán. Khi sửa chữa mũ đinh tán không được để cho mặt đó sây sát và cạnh của khuôn chụp làm hỏng đầu mũ đinh tán.

– Người thợ nguội thường thực hiện công việc tán trên êtô hoặc trên bàn nguội tại chỗ làm việc của thợ nguội. Khi đó cần sắp xếp các vật liệu, dụng cụ một cách có trật tự. Khi tán đinh tán chìm có thể thao tác trên một đe phẳng thông thường, khi tán đinh tán đầu tròn và các loại khác thì dùng khuôn đỡ có đầu lõm như mũ đinh tán để sử dụng.

– Khi tán, các đinh tán bố trí theo đường tán xếp thành một, hai hoặc nhiều hàng.

– Khi đường tán thành một hàng, khoảng cách giữa các đinh tán bằng ba lần đường kính của đinh tán, còn khoảng cách từ tâm đinh tán đầu tiên tới cạnh bên của tấm kim loại bằng 1,5 lần đường kính đinh tán, nếu lỗ đưa đinh tán vào là lỗ khoan, hoặc bằng 2,5 lần đường kính đinh tán, nếu lỗ đó là lỗ đột.

Khi đường tán thành hai hàng thì khoảng cách giữa các đinh tán bằng bốn lần đường kính của đinh tán, còn khoảng cách từ tâm đinh tán đầu tiên tới cạnh biên bằng 1,5 lần đường kính của đinh tán. Khoảng cách từ hàng đinh tán này tới hàng đinh tán kia bàng hai lần đường kính của đinh tán.

9.5. CHẤT LƯỢNG KHI TÁN VÀ CÁC QUY TẮC AN TOÀN KHI TÁN

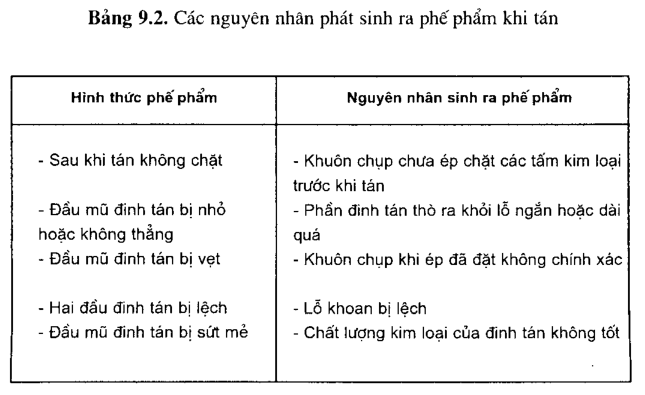

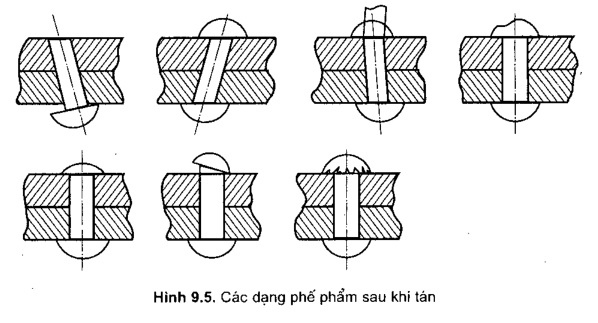

– Khi tán do nhiều nguyên nhân khác nhau có thể phát sinh ra phế phẩm (hình 9.5). Sau khi xác định nguyên nhân và biện pháp khấc phục (bảng 9.2), cần lấy dụng cụ (đục) đục đầu đinh tán bị hỏng và dùng đột để thúc đinh tán ra ngoài.

Trong khi thao tầc với đinh tán cần chú ý các quy tắc an toàn sau:

1. Cán búa dùng để tán phải chêm vào búa chặt, chắc, nếu không nó có thể vãng ra gây tai nạn lao động.

2. Đầu búa và các khuôn phải phảng, khổng bị sứt, mẻ hoặc có vết nứt có thể vỡ ra khi thao tác.

3. Khuôn đỡ không nên ép thật chặt với đầu mũ đinh tán mà chỉ để khớp vào đầu mũ đinh.

Bài tập 1: Tán bằng đinh tán chìm một thước góc làm bằng thép tấm đạt chồng lên nhau (hình 9.6a):

Thứ tự công việc cần làm như sau:

1. Chuẩn bị chỗ làm việc, sửa nguội các tấm kim loại sẽ ghép thành thước, chuẩn bị đinh tán đường kính 6 mm.

2. Lấy dấu các lỗ sẽ dùng đinh tán và dùng mũi núng để núng dấu tâm các lỗ đó.

3. Khoan lỗ đường.kính 6,5 mm và khoan mở rộng đầu lỗ để chứa mũ đinh tán chìm.

4. Xác định chiều dài của đinh tán chìm bao gồm chiều dày của các tấm kim loại ở, chỗ cần nối và chiều dài phần thò ra của đinh ở hai đầu (đầu thò ra của đinh tán ở mỗi đầu lấy bằng 0,8 – 1,2 đường kính của đinh tán). Như vậy theo hình vẽ ta có chiều dài đinh tán là: 5 4- 5 + 2×1,2×6 = 24,4 mm, lấy thành số chẩn là 24,5 mm.

5. Đo và cắt đinh tán dài 24,5 mm.

6. Đem các chi tiết cần ghép chồng lên nhau và đặt trên một đe phẳng . (thay cho khuôn đỡ).

7. Đưa đinh tán vào trong lỗ.

8. Dùng búa tán một đầu của đinh tán.

9. Lật thước góc lại và tán đầu đinh tán phía bên kia.

Bài tập 2: Dùng tấm sắt góc để nối một thước góc bằng thép tấm (hình 9.6 b), dùng đinh tán đầu tròn.

Thứ tự công việc cần làm như sau:

1. Chuẩn bị chỗ làm việc, sửa nguội tấm phôi đã cắt để ghép thành thước, chuẩn bị đinh tán đầu tròn.

2. Lấy dấu các lỗ sẽ đưa đinh tán vào và lấy mũi núng núng dấu tâm.

3. Khoan các lỗ đã lấy dấu trẽn thanh sắt làm thước.

4. Đặt các thanh sắt làm thước lên trên tấm sắt góc, dùng bàn kẹp cố định chúng lại.

5. Khoan lỗ trên tấm sắt góc theo lỗ đã khoan trên thanh sắt làm thước.

6. Đưa đinh tán vào các lỗ, kiểm tra chiều dài thò ra ngoài của đinh tán khoảng 1,25 – 1,5 đường kính đinh tán.

7. Dùng búa và các dụng cụ khác để ép các tấm kim loại và tán các đầu mũ đinh tán.

8. Dùng khuôn chụp để sửa các đầu đinh tán tròn.

9. Kiểm tra chất lượng sau khi tán: các tấm kim loại được ép chặt, đầu đinh tán tròn, không bị lệch, trên mặt của chi tiết ở chỗ tán không bị sây sát và mũ đinh không bị sứt mẻ là mối ghép bảo đảm chất lượng.